高锰铝青铜表面激光熔覆铜基合金的耐蚀性能

2019-05-09贺春林付馨莹陈宏志霍嘉翔房博文冯海东马国峰王建明

贺春林, 付馨莹, 陈宏志, 霍嘉翔,房博文, 冯海东, 马国峰, 王建明

(沈阳大学 辽宁省先进材料制备技术重点实验室, 辽宁 沈阳 110044)

高锰铝青铜具有优异的力学性能、耐海水腐蚀性能,是制作大型螺旋桨的主要材料之一[1-2].但是,铸造高锰铝青铜由于组织粗大、成分偏析、铸造缺陷等,导致其耐海水腐蚀性能下降;又由于高锰铝青铜抗海生物污损性能较差,在使用过程中表面会附着大量海生物,导致其使用性能下降[3].因此,高锰铝青铜的表面防护显得尤为重要.Cu-Ni合金由于具有良好的机械性、耐蚀性和抗海生物污损性,被广泛应用于海洋工程领域[4-7].近年来,Cu-Ni合金涂层已经引起材料研发人员的广泛关注.研究显示,电镀和热扩散法制备的Cu-Ni涂层在NaCl水溶液中呈现出良好的耐蚀性[8-9].激光增材制造技术是制备耐蚀耐磨涂层的先进技术,由于这类涂层与基材界面为冶金结合,具有结合强度高、热影响区和热变形小、组织致密细小、稀释率低、可控性好等优点,因此在实际中应用广泛[10-13].徐建林等[13]在QAl9-4青铜表面形成的激光熔覆层,在质量分数3.5% 的NaCl溶液中的耐蚀性明显好于QAl9-4基体.Wu等[12]报道,Q235钢材表面制备的Cu-9Ni-6Sn激光熔覆层,当其结构为均匀固溶体时,因没有含Sn相析出,此时涂层有较好的耐蚀性.Bhattacharya等[14]比较了激光直接成形Cu-30Ni合金,C71500铜合金表面Cu-30Ni激光熔覆层和基材的耐蚀性.结果显示,直接成形合金的耐蚀性低于激光熔覆层.由于激光制备样品中存在孔隙等缺陷,因此,二者的耐蚀性均低于C71500基体[14].尽管有关激光熔覆技术制备耐蚀耐磨涂层研究较多,但迄今为止,采用该技术在高锰铝青铜表面制备Cu-Ni涂层以改善其耐海水腐蚀性能的研究鲜有报道.本文采用激光熔覆技术在高锰铝青铜表面制备了铜镍合金涂层,对涂层的微观组织及耐海水腐蚀性能进行了系统研究,发现激光熔覆Cu-Ni合金涂层可明显改善高锰铝青铜基体的耐海水腐蚀性能.

1 实验材料与方法

激光熔覆用基材为铸造高锰铝青铜.熔覆粉末为50~150 μm的惰性气体雾化Cu和Ni混合粉,采用机械送粉.利用半导体激光器进行熔覆层制备.熔覆参数为:功率2 500 W,光斑直径3 mm,扫描速度1 560 mm·min-1,搭接率35%.熔覆过程由同轴氩气保护.

将激光熔覆试样切割成20 mm×10 mm×10 mm试样,分别进行金相组织、成分和耐蚀性研究.试样先用200#~2000#水磨砂纸逐级仔细研磨,接着用1 μm金刚石研磨膏抛光,再用蒸馏水、无水乙醇和丙酮仔细清洗,冷风吹干后放于干燥器中备用.金相样品用5 g FeCl3,2 mL HCl和95 mL C2H5OH混合的刻蚀液进行刻蚀.

用S4800型场发射扫描电镜/能谱仪(FESEM/EDS)分析组织结构和成分,用Bede-D1型X射线衍射仪(XRD)对样品进行物相分析,用光学显微镜观察熔覆层组织和腐蚀形貌.用PARSTAT2273型电化学工作站测试涂层的电化学阻抗谱(EIS)和动电位极化曲线,参比电极为饱和甘汞电极,辅助电极为石墨.试验电解质为室温的模拟海水溶液,其成分为1 L海水溶液含:NaCl 24.53 g,MgCl25.20 g,Na2SO44.09 g,CaCl21.16 g,KCl 0.695 g,NaHCO30.201 g,KBr 0.101 g,H3BO30.027 g,SrCl20.025 g,NaF 0.003 g.所用试剂为分析纯级,用蒸馏水配置.电化学试验前,先将试样用石蜡仔细封闭,只留出10 mm×10 mm大小的激光熔覆层表面作工作电极.EIS试验所用交流正弦激励信号幅值为10 mV,测试频率范围为105~10-2Hz,极化曲线试验的扫描速度为0.332 mV·s-1,从低于开路电位250 mV处向阳极方向进行扫描.

2 结果与讨论

2.1 微结构

图1为熔覆层的金相组织照片.可见,熔覆层组织为典型的枝状晶,组织细小,有少许微孔.图2为熔覆层截面的FESEM形貌图和EDS成分结果.由图可见,熔覆层厚度为0.7~0.8 mm.与基体相比,熔覆层光亮、平整,组织致密、无裂纹,但个别处可见气孔,且气孔在靠近基体的过渡区内相对较多,如图2a所示.图2b为激光涂层中部区域高倍形貌,可见,其组织主要为细小的枝状晶,不过,在有些区域也可见等轴晶.如图2c所示,在枝晶间有少量尺寸小于1 μm的棒状白色颗粒,由EDS分析确认该类颗粒富含Zr、Ni和Mn(图2c中箭头1所指,能谱如图2d),而图中较暗颗粒则富含Al、Fe和Ni(图2c中箭头2所指,能谱如图2e).总体来说,涂层中Cu和Ni分布比较均匀,二者质量分数分别为88%和7.5%;而Fe,Mn和Al等元素含量则由涂层表面至基体呈梯度增加.在激光熔覆过程中,高能激光束与熔覆粉体作用后会快速形成熔池,当激光束移开后,熔池快速冷却,形成细晶组织[15].同时,熔覆层中的Fe具有细化晶粒作用,Ni不仅有利于改善耐蚀性,也会有一定细化晶粒的作用[1].

图1 激光熔覆层截面光学形貌图(a)及其高倍形貌(b)Fig.1 Optical morphology of the cross sectional laser clad (a) and the magnification image (b)

图2 激光熔覆层截面的FESEM形貌图和EDS成分分析图

图3为高锰铝青铜基体上激光熔覆层的XRD图谱.由图可见,熔覆层XRD谱峰对应α-Cu固溶体相,这与文献[12]在扫描速度为2 mm·s-1时获得涂层的相结构结果一致.

图3激光熔覆层的XRD图谱

Fig.3XRDspectrumofthelaserclad

2.2 耐蚀性

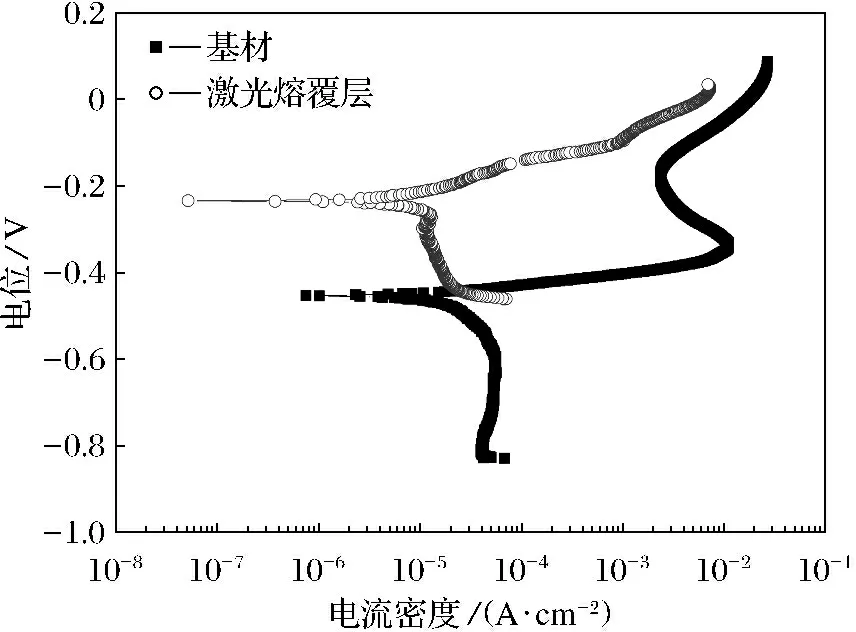

为研究样品在海水中的腐蚀行为,测试了激光熔覆层和基体在模拟海水中的动电位极化曲线,如图4所示,表1列出了有关电化学参数.表1显示,高锰铝青铜基体和激光熔覆层的腐蚀电位Ecorr分别为-0.45和-0.22 V,腐蚀电流密度Icorr分别为15.1和3.5 μA·cm-2.可见,高锰铝青铜表面熔覆Cu-Ni涂层后,Ecorr正移了0.23 V,而Icorr降低了3/4以上.这表明,激光熔覆层具有更好的耐蚀性.这是因为激光熔覆层组织细密、均匀,无裂纹,且气孔很少;同时涂层中含Ni质量分数比基体(约2%)更高.研究显示,致密的激光熔覆层可呈现出更好的耐蚀性[14];而增加涂层中Ni,有利于改善耐蚀性[16].Lo等[17]也认为,快速凝固Cu-Ni合金在海水中的耐蚀性要明显好于传统的铸造样品.

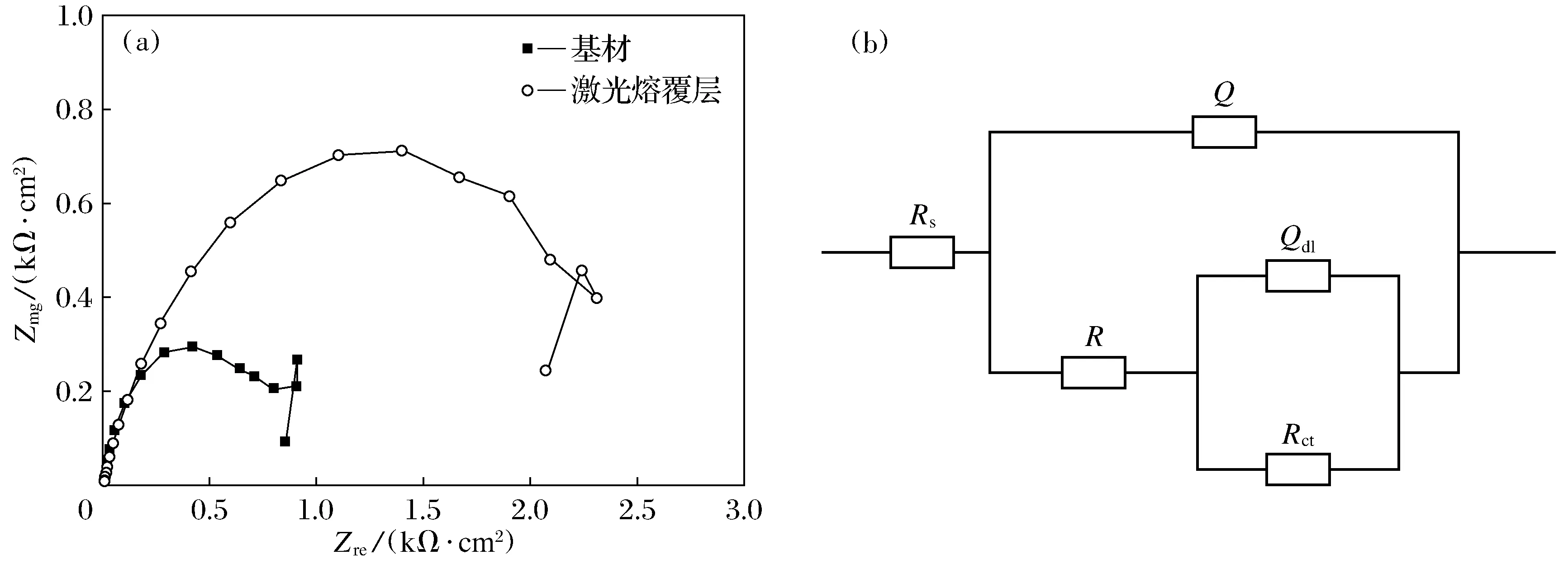

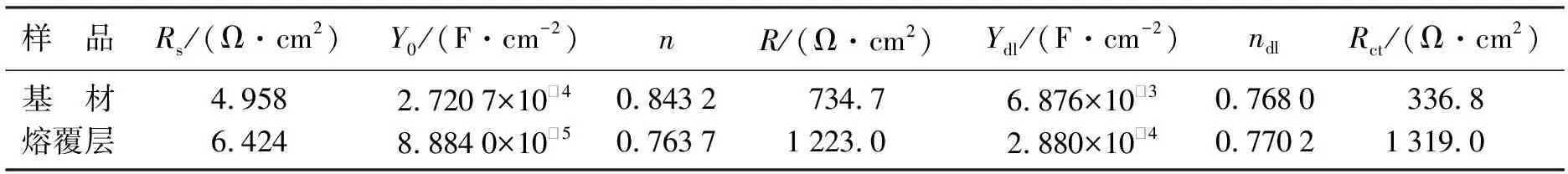

图5a为样品在模拟海水中的电化学阻抗谱.可见,EIS呈现出明显的容抗行为.在整个频率范围内,激光熔覆层的阻抗明显高于高锰铝青铜基体.表2列出了EIS的模拟结果,所用等效电路如图5b所示.其中,Rs为溶液电阻,Q和R分别表示涂层和基体表面钝化膜的常相位角元件与电阻,Qdl和Rct分别表示涂层和基体表面双电层的常相位角元件与电荷转移电阻.这里用常相位角元件Q代替纯电容元件C,目的是为了获得更好的拟合结果.Q的阻抗可表示为

由图5a和表2可见,激光熔覆层的单位面积电容Y0≈C(8.884×10-5F·cm-2)明显小于基材的Y0(2.720 7×10-4F·cm-2),而其面积电阻R(1 223 Ω·cm2)则显著大于基材的R(734.7 Ω·cm2).同时,激光熔覆层表面双电层单位面积电容Ydl(2.88×10-4F·cm-2)明显小于基材的Ydl(6.876×10-3F·cm-2),而熔覆层电荷转移面积电阻Rct(1 319 Ω·cm2)则远高于基材的Rct(336.8 Ω·cm2).上述结果表明,激光熔覆层在模拟海水中比基材的耐蚀性更好.可见,EIS结果与图4的极化曲线结果一致.

图6为激光熔覆层和高锰铝青铜基材在极化测试后的典型腐蚀形貌.在模拟海水中,高锰铝青铜基材发生了严重的选择性腐蚀,如图6a和图6b所示.通常,铸造高锰铝青铜的平衡组织为α(Cu)、β(Cu9Al4)和κ(AlFe3)相.在金相组织中,亮白色块状或条状颗粒为α相,夹在α相之间的暗黑色颗粒为β相,κ相位于α相晶内.由于β和κ相中含有活泼Al元素,因此,它们相对于α相为阳极,在腐蚀过程中发生溶解.其结果,β相颗粒的溶解及脱落导致在α相颗粒之间出现了形如β相颗粒的孔洞或沟槽;而细小κ相的溶解则在α晶粒内出现了小蚀坑[3],如图6b所示.

图5 激光熔覆层和基材电化学阻抗谱(a)及模拟等效电路(b)Fig.5 EIS of the laser clad and substrate (a) and the analog equivalent circuit (b)

图6 极化测试后基体(a)(b)和激光熔覆层(c)(d)的腐蚀形貌Fig.6 Corrosion morphologies of the substrate (a)(b) and laser clad (c)(d) after polarization tests

如图6c和图6d所示,极化测试后,激光熔覆层呈现局部腐蚀形貌.涂层表面光亮部位(见图6c)的枝晶仍很清晰,腐蚀非常轻微,枝晶间的点蚀是由细小颗粒与枝晶间的电偶腐蚀引起的(见图6d).但图6c中较暗部位,腐蚀相对较重,且该处覆盖有较多腐蚀产物.图中显示,这些腐蚀敏感区多位于等轴晶区与枝晶区边界区域(见图6d).总体上,激光熔覆层腐蚀比较轻,仅在局部出现点蚀.此外,激光熔覆层中个别处出现的气孔或夹杂也会成为腐蚀敏感位置,易产生点蚀.激光熔覆层腐蚀较轻,主要与其组织结构和成分有关.激光熔覆层结构属快速凝固组织,组织细小,成分偏析不明显[17],且熔覆层结构致密,孔洞和夹杂很少.本实验所制备的激光熔覆层含有比基体合金更多的Ni成分.此外,激光熔覆层表面致密、粘覆性好的腐蚀产物也会对涂层起到一定的保护作用[12],从而改善熔覆层的耐蚀性.

3 结 论

(1) 采用激光熔覆技术在高锰铝青铜表面制备铜基合金涂层.熔覆层结构致密、细小,气孔很少,无裂纹,组织为典型的枝晶.涂层中Cu和Ni分布比较均匀,二者质量分数分别为88%和7.5%;而Fe,Mn和Al等含量则由涂层表面至基体呈梯度增加.

(2) 电化学实验显示,在模拟海水中,熔覆层的腐蚀电位较基体正移0.23 V,腐蚀电流密度小于基体的1/4;阻抗显著高于基体.这表明,激光熔覆层比基体具有更高的耐海水腐蚀能力.

(3) 在模拟海水中,高锰铝青铜的腐蚀形貌为β和κ相溶解引起的选择性腐蚀,腐蚀严重.激光熔覆层为局部点蚀,腐蚀较轻,其耐蚀性改善主要是因为熔覆层组织致密、细小,以及涂层中Ni含量较高.