用混凝-微电解预处理工艺处理豆制品废水

2019-05-09赵晓旭张忠懿鄢继翱郭智垒余艳槟冯如萍宋雪英

赵晓旭, 张忠懿, 牛 青, 鄢继翱,郭智垒, 余艳槟, 冯如萍, 宋雪英

(1. a. 莆田学院 环境与生物工程学院, b. 福建省新型污染物生态毒理效应与控制重点实验室,c. 生态环境及其信息图谱福建省高等学校重点实验室, 福建 莆田 351100;2. 沈阳大学 环境学院, 辽宁 沈阳 110044)

豆制品营养丰富,是植物蛋白的重要来源,深受广大消费者的青睐.但在豆制品加工过程中会产生大量的高质量浓度有机废水,其COD一般在10 g·L-1以上,BOD5可达8 g·L-1以上,SS高达1.0~1.5 g·L-1,这些废水如果没有经过适当的处理,将会严重污染受纳水体[1].

对于豆制品废水的处理,科学工作者们进行了广泛而深入的研究.其中被应用最多的是生物处理技术,主要包括厌氧生物处理、好氧生物处理和厌氧-好氧结合处理3种方式[2].但是,由于废水中SS过高,厌氧条件下容易在废水表面形成浮渣层,导致系统运行不稳定.另外,单一的生物处理有机负荷大,处理周期长,设备投资大,且很难达标排放.因而在实际应用过程中,常采用混凝沉淀对废水进行预处理.混凝沉淀对废水的SS有很高的去除效果,但对COD等的去除率相对较低.近年来,微电解法因其具有处理效果好、成本低廉等优点而被广泛应用于废水的预处理中.如果上述2种处理工艺可以联用,不仅可以取得更好的预处理效果,进一步降低后续处理工艺成本,而且更容易使水质达到《污水综合排放标准》的二级标准.

基于上述分析,本文将系统研究混凝-微电解法对豆制品废水的处理效果,包括混凝剂种类、混凝剂用量以及微电解处理时间等对豆制品废水处理效果的影响.并在此基础上,进一步研究混凝-微电解法预处理后豆制品废水的厌氧-好氧工艺处理效果.有望为豆制品废水预处理领域提供一些新的思路.

1 实 验

1.1 材料、试剂和仪器

(1) 实验水样.实验水样取自山西省某豆腐加工厂,采样时使水样充满取样瓶,样品上方没有空隙,减少运输过程中水样的晃动,并在4 ℃冷藏保存.原水水质每升含COD为16~20 g、BOD5为10~14 g、SS为800~1 000 mg、NH3-N为110~140 mg,pH值为3.5~4.0.

(2) 实验试剂.购买的铁碳填料为椭圆状,粒径2 cm×2.5 cm,密度为1.1 t·m-3,比表面为1.2 m2·g,孔隙率为65%,物理强度为1 000 kg·cm-2,化学成分为铁、碳和其他催化元素.本实验使用的其他主要试剂如表1所示.

表1 实验试剂Table 1 Experimental reagents

(3) 实验仪器.本实验使用的主要仪器如表2所示.

表2 实验仪器Table 1 Experimental instruments

1.2 实验方法

(1) 混凝实验.在一系列200 mL烧杯中分别加入100 mL豆制品废水,根据实验要求调整pH值 (3、5、7、9),然后放置于六联搅拌机上,快速搅拌30 s后,投加一定质量浓度的混凝剂 (0.2、0.3、0.4、0.5、0.6 g·L-1),快速搅拌1 min (选用助凝剂时,投加一定质量浓度的混凝剂快速搅拌30 s后,投加助凝剂,再快速搅拌1 min),使混凝剂与水样混合均匀,慢搅15 min后静置30 min,取上清液测定COD,并计算去除率.选取2种不同混凝剂,聚合硫酸铁 (PFS) 和聚合氯化铝(PAC),重复上述步骤,并对处理效果进行对比,测定投加相同质量浓度混凝剂下,不同初始pH值的COD去除率,考察不同初始pH值对混凝效果的影响;在优选的最佳pH值下,投放不同质量浓度的混凝剂,取上清液测定COD,考察投放不同质量浓度混凝剂对混凝效果的影响.

(2) 微电解实验.将混凝处理后的豆制品废水通过蠕动泵进水经铁碳材料做微电解处理,设定蠕动泵转速为20 r·min-1,处理时间分别为3、6、9、12、15、24 h,每个时间点采一次样测定废水的处理效果.通过控制微电解处理时间,考察处理时间对微电解处理效果的影响.

1.3 分析方法

COD的测定根据水和废水监测分析方法.pH值测定采用赛默飞世尔科技(上海)有限公司pHA123便携式酸度计.

2 结果与讨论

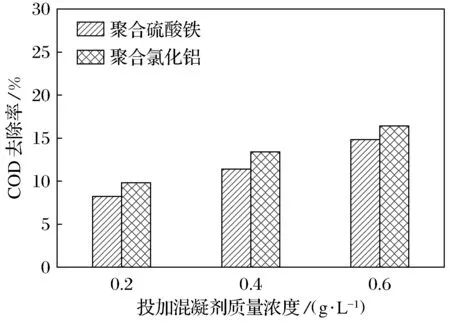

2.1 混凝剂种类的影响

高分子无机混凝剂发展迅速,PFS、PAC是目前国内研制和使用比较广泛的无机高分子混凝剂.为了比较2种无机混凝剂对豆制品废水的处理效果,对PFS和PAC单独处理后废水的COD去除率进行了比较,结果如图1所示.从图1可以看出,在质量浓度相同的情况下,PAC投加后废水的COD去除率略高于PFS,分别为9.88%、13.34%、16.45%和8.32%、11.47%、14.89%.王久龙等[3]比较了PAC与PFS处理污水的混凝效果,结果表明PAC较PFS对COD的去除率高4%左右.薛笑莉等[4]通过比较聚硅酸铝铁、聚合氯化铝和聚合硫酸铁3种混凝剂对废水的混凝效果,结果表明,聚合硫酸铁比PAC的污泥沉降体积小,沉降速度快,沉降时间短,但除色率、COD去除率、固体悬浮物去除率均略低于PAC.林静雯等[5]比较了三氯化铁、硫酸铝和PAC对洗浴废水的处理效果,单独使用其中一种混凝剂处理废水时,废水浊度去除率由高到低依次为:PAC>硫酸铝>三氯化铁.本次实验结果与相关文献结果一致,显示PAC的混凝效果略优于PFS,这可能是因为PAC水解的聚合状态还产生了吸附架桥作用.

图1 混凝剂种类对豆制品废水处理效果的影响

2.2 水样初始pH的影响

水样的pH值对混凝效果的影响程度,视混凝剂的品种而异.一般情况下,pH值对金属盐类混凝剂的混凝效果影响较大,对高分子混凝剂尤其是有机高分子混凝剂影响较小[6].为了研究pH值对混凝效果的影响,在投加混凝剂前,用0.1 mol·L-1HCl溶液和0.1 mol·L-1NaOH溶液将水样的pH值分别调节至3、5、7、9,实验结果如图2所示.分别用相同质量浓度(0.6 g·L-1)的PFS及PAC处理后,废水的COD去除率均随着pH值的升高而逐渐增大,当pH值为7时,2种混凝剂对COD的去除率最大,分别为21.86%和23.47%.当pH值大于7时,效果明显下降.林静雯等[5]考察了pH值对改型壳聚糖复配PAC处理洗浴废水絮凝效果的影响,结果显示当pH值为中性时,对浊度、COD等的去除率达到了最佳效果.其原因是,铝盐混凝剂在pH值为6.5~7.5时,水解产物以Al (OH)3沉淀为主,能解决洗浴废水混凝处理时最关键的脱稳问题.齐雪梅等[7]分别以PAC和FeCl3为混凝剂研究pH值对水中有机物去除的影响.研究结果表明:PAC效果较好,去除有机物的最佳pH值范围为5.5~6.5,且相对于原水而言,调节pH值能够使有机物的去除率提高10%左右.虽然pH值接近中性时,PFS及PAC可以更有效压缩双电层,水中胶体能够迅速凝聚成大颗粒,有利于水解发挥其吸附架桥功能,提高混凝沉淀效果[8],但本次实验考虑后续需要采用微电解处理,而相关研究表明微电解最适pH值一般在3~4之间,故后续实验采用原水pH值即为3.5~4.0.

图2 废水初始pH值对不同混凝剂处理效果的影响

2.3 投加混凝剂质量浓度的影响

投加混凝剂质量浓度的选择是控制混凝的关键,它决定了水中胶体的脱稳作用,与产生絮凝体的数量多少直接相关[9].在2.2确定的最佳pH(3.5~4.0)下,分别向水样中加入0.2、0.3、0.4、0.5、0.6 g·L-1的 PAC,以出水COD为考察指标,确定混凝剂处理豆制品废水的最佳投加质量浓度.由图3可以看出,随着投加混凝剂质量浓度的增加,COD去除率逐渐升高,直到达到峰值,然后处理效果开始下降;PAC最佳投加质量浓度为0.5 g·L-1,单独作用时可去除23.21%的COD,当投加10 mg·L-1聚丙烯酰胺(PAM)作助凝剂与PAC联用时,可提高混凝效果,去除废水中27.88%的COD.

助凝剂PAM由于投加量少,混凝效果显著,费用低而应用广泛.针对乳制品废水的研究表明,采用10 mg·L-1PAM与0.3 g·L-1硫酸铝,在pH值处于6~8之间时可显著提高COD及BOD去除率[10].但本文投加10 mg·L-1PAM后,去除率只增加了4%,这可能是由于豆制品废水pH值过低.另外,实验表明,随着混凝剂投加量的增大,废水中带正电荷逐渐增多,废水中带负电荷的胶体在混凝剂的电中和作用下产生有效地凝聚和沉降.同时混凝剂水解产物的增多也能增强其吸附架桥和卷扫网捕作用,使有机微粒团聚,增加沉降机会,从而使COD去除率增大;当投加质量浓度继续增大时,胶体颗粒表面由于吸附过多的凝聚离子导致废水中的胶体出现再稳现象,处理效果变差.无论采用何种混凝剂,在达到最佳投加质量浓度前,增加投加量均可提高混凝剂的混凝效果.水体中污染物与混凝剂达到相对饱和平衡,在到达最佳投加质量浓度后,再加大投加质量浓度,使得絮凝体与胶体间的吸附架桥作用变得困难,导致处理效果下降[11].

图3 投加PAC质量浓度对豆制品废水处理效果的影响

2.4 微电解处理时间的影响

微电解法因其具有处理效果好、成本低廉等优点,而被广泛运用于废水的预处理中.为了考察微电解处理时间对豆制品废水处理效果的影响,将混凝处理后的豆制品废水通过蠕动泵进水经铁碳材料做微电解处理.控制微电解反应进水pH值在3.5~4.0之间,蠕动泵转速20 r·min-1,考察反应时间对微电解出水COD去除率的影响,结果如图4所示.

图4微电解处理时间的影响

Fig.4Effectofmicroelectrolysistreatmenttime

由图4可知,随着处理时间的延长,COD的去除率不断升高,在6 h时处理效果趋于稳定,之后COD去除效果基本不随时间变化.这是因为随着处理时间的延长,形成越来越多的原电池,产生更多新生态的[H]和Fe2+,微电解作用越来越明显,然而铁、碳量是一定的,形成的原电池数量也一定,当新生态的[H]和Fe2+达到上限时,即使反应时间延长,微电解也不会发挥更大的作用[12].阳维薇等[13]研究了内电解法预处理高浓度有机废水的工艺机理,研究发现:内电解发生的最佳pH值应该在3~4之间,最佳铁碳比为1∶3.停留时间对于内电解影响比较大,停留时间为45 min时,对于氨氮和COD的去除效果最佳.罗旌生等[14]在控制总接触时间一定的条件下,通过改变循环流体的流速来考察传质条件对处理效果的影响.实验表明,改变流速对色度的去除基本没有影响,但有利于COD的去除.反应时间对微电解过程的影响,起初随着反应时间的增加,COD去除率逐渐升高,但进一步延长反应时间,效果不明显.铁碳微电解的另一个问题是随着处理时间的延长,微电解材料会出现板结钝化,从而导致废水处理的效果降低.还会导致反应器内水流的堵塞,处理效果随着时间的延长逐渐变差[15-16].本次实验选用的铁碳材料在系统运行24 h后,未见板结现象,但后续长时间运行时的系统稳定性还需进一步验证.

2.5 混凝-微电解法处理后厌氧-好氧工艺的处理效果

豆制品废水经混凝-微电解法后,加入经初步培养训化的活性污泥,进行厌氧-好氧处理.然后进行连续曝气,每次连续曝气时间设定为1 d,取上清液测定水质指标.结果如图5所示,经5 d厌氧处理COD去除率达到48%,再经好氧处理COD去除率可达到92%,处理效果良好.原水经过混凝法处理,通过压缩双电层、吸附电中和、吸附架桥作用使得豆制品废水中胶体颗粒脱稳形成絮体,通过沉淀去除废水中23%的COD和大部分悬浮物,再经过铁碳微电解做进一步处理,在新生态的[H]和Fe2+氧化还原作用下,COD得到进一步去除,同时,微电解产生的具有强氧化能力的自由基,能大大提高可生化性[12].最后经过厌氧-好氧工艺,最终出水COD值为150~160 mg·L-1,达到《污水综合排放标准》的二级标准.

图5 混凝-微电解法处理后厌氧-好氧工艺的处理效果Fig.5 Treatment effect of anaerobic-aerobic process after coagulation-microelectrolysis(a)—厌氧处理; (b)—好氧处理.

潘碌亭等[17]针对某制浆造纸废水的特性,采用了铁炭微电解-厌氧-好氧组合处理工艺.实验结果表明:当进水COD为2.5 g·L-1时,通过铁炭微电解预处理不仅去除了40%的COD和80%的色度,还大幅提高了废水的可生化性,BOD5/COD从0.23提高到0.42;微电解出水经过厌氧和好氧处理,COD去除率分别为70%和55%,最终出水COD在250 mg·L-1以下.陈咏波[18]采用混凝-厌氧-好氧工艺处理广州某涂料生产厂的高浓度水性涂料废水.运行结果表明:当水性涂料废水原水中COD、BOD5和SS的质量浓度分别为10~60 g·L-1、1~4 g·L-1、5~20 g·L-1时,经处理后出水COD、BOD5和SS的质量浓度分别小于或等于90、20、60 mg·L-1,达到广东省地方标准DB44/26—2001《水污染物排放限值》第二时段一级标准的要求.上述结果表明,混凝-微电解预处理法不仅可以有效去除废水中的COD,同时可有效提高废水的可生化性,降低有机负荷,降低后续处理工艺成本,应用前景广阔.

3 结 论

(1) 混凝-微电解处理豆制品废水可以有效去除豆制品废水中的部分COD、氨氮和大部分悬浮物,提高废水可生化性,降低后续生物处理单元负荷.

(2) 通过上述研究内容,确定本实验处理豆制品废水的最佳初始pH值为原水3.5~4.0,混凝剂最佳选择为PAC,其与助凝剂PAM的最佳投放质量浓度分别为0.5 g·L-1和10 mg·L-1,可去除废水中27%的COD.微电解处理效果最佳的反应时间为6 h,有效去除废水中53%的COD.

(3) 豆制品废水经混凝-微电解法处理后再通过厌氧-好氧工艺处理,最终出水COD值为150~160 mg·L-1,达到《污水综合排放标准》的二级标准.