长寿命复合材料环形气瓶内衬设计与试验验证

2019-05-09顾森东石晓强姜玉恒

顾森东 石晓强 徐 涛 姜玉恒

长寿命复合材料环形气瓶内衬设计与试验验证

顾森东 石晓强 徐 涛 姜玉恒

(兰州空间技术物理研究所,兰州 730000)

为了提高复合材料环形气瓶的循环使用寿命,提出了气瓶钛内衬的结构设计方法。基于复合材料压力容器承载变形特点,提出了长寿命复合材料环形气瓶内衬的设计思路,并初步设计内衬的各部分结构形式;利用ANSYS建立内衬承压过程有限元分析模型,分析了内衬在各承压工况下的力学特性,通过压力试验结果验证了有限元模型的正确性。研究结果表明:当内衬各部分壁厚达到一定程度时,在工作压力下内衬只发生弹性变形,最大应力位于最小径内壁处,内衬的轴向应变远大于环向应变;内衬模拟结果和试验结果吻合较好。

环形复合材料气瓶;内衬设计;循环使用寿命;有限元模型

1 引言

复合材料压力容器具有重量轻、承受内压能力强、可靠性高、可设计性强和成本低等优点,在航空航天领域中得到了广泛的应用。复合材料环形气瓶是一种特殊结构的压力容器,它不仅具有复合材料压力容器的特点,还能利用狭小的环状空间特性,满足导弹、火箭中对气瓶安装空间形状苛刻的需求。

复合材料压力容器具有内外双层结构,内层为内衬层,直接与介质接触,一般采用金属材料。外层采用纤维增强树脂基复合材料,是复合材料气瓶中主要的承载构件。一般情况下,航空航天用复合材料压力容器的循环使用寿命较低,为50~150次[1,2],多次循环使用后内衬往往发生疲劳损伤[3,4],疲劳损失后塑性区极易产生难以愈合的宏观裂纹,造成复合材料压力气瓶泄漏。

与以上所述的常规复合材料气瓶不同,由于特殊的使用条件,本文所研究的复合材料环形气瓶要求在工作压力(30MPa)下可靠工作次数不少于200次。目前,国内外大量研究主要集中在常规球形或球柱形复合材料气瓶的结构设计[5,6]和性能分析[7~9],少部分研究提出了复合材料环形压力容器的复合层的设计方法[10,11]。对于长寿命复合材料环形气瓶,仍然缺少详细结构设计研究,对其力学特性的认知还远远不够。

针对导弹、火箭用长寿命复合材料环形气瓶钛内衬,采用理论分析、数值模拟和试验研究相结合的方法,提出了长寿命复合材料环形气瓶内衬的设计思路,对内衬的各部分结构进行了详细设计、强度分析以及试验验证。

2 结构组成

如图1所示,复合材料环形气瓶内衬由接嘴管和环体组成,其中接嘴管与气瓶轴线有0°夹角。内衬选用综合性能较好的钛合金TC4制造,材料参数见表1。

图1 复合材料环形气瓶结构示意图

表1 气瓶内衬材料参数

3 结构设计

3.1 设计思路

排除材料及加工制造缺陷因素,内衬泄漏的主要原因是在设计中未能充分考虑内衬和复合层的应力匹配性,导致在加压过程中外层的复合材料始终处于弹性变形状态,内衬为了保持协调变形则产生了弹塑性变形。多次循环使用后内衬往往发生疲劳损伤,疲劳损伤后塑性区极易产生难以愈合的宏观裂纹,从而造成泄漏。因此,控制内衬在内压载荷下的应力水平,使其处于材料弹性极限范围内,成为设计成败的关键。

控制内衬的应力水平需要了解内衬的受载历程。气瓶在复合层缠绕过程中,由于缠绕张力等作用,当气瓶内压为零时,内衬处于受压状态;增压时,随着气瓶内压的增加,内衬的应力水平不断增加,由压应力状态变为拉应力状态,随后内衬依次经历弹性变形及塑性变形,直至在爆破压力载荷下爆破,内衬的受载历程示意图如图2所示。由于内衬和复合层是紧密结合在一起的,内衬变形后将载荷传递到复合层,两者共同承担内压载荷,因此,通过改变内衬厚度和纤维用量,就可使内衬在工作压力以内始终处于弹性变形范围内,同时纤维所受的应力也低于其拉伸强度,以保证气瓶的强度和疲劳寿命。

图2 复合材料压力容器工作过程中内衬应力-应变曲线[3]

3.2 环体设计

环体的主要功能是存储一定体积的高压气体,在工作过程中主要承受内压载荷。在结构设计时,要根据气瓶外形约束(图1)确定环体内腔的尺寸;其次考虑环体在外压载荷作用下的结构稳定性。为了简化分析模型,环体设计时不考虑接嘴口和焊缝的影响。

根据气瓶的净容积要求,计算得到环体内腔的中心圆半径0为260mm,截面圆半径0为63mm,如图3所示。

图3 环体内腔结构示意图

为了便于加工制造,环体由2个半圆环焊接而成,所有焊接部位光滑过渡,保证内衬与复合层完全贴合。半圆环的内压载荷与壁厚的关系[13]为:

式中,为环形金属压力容器壁厚,mm;为内衬所承担的内压载荷,MPa;σ为材料的屈服应力,MPa。由于不易确定内衬与复合材料层对内压载荷的分担比例,基于可靠性考虑,设计内衬可承受100%的工作压力而不产生塑性变形,即为30MPa。设计环体壁厚为2.6mm。

3.3 接嘴管设计

接嘴管大部分位于复合层外部,内压载荷全部由接嘴管承担。接嘴管根部与环体焊接,焊接位置处于复合层和内衬的交界部位,受力情况较为复杂,在压载荷作用下承受剪切应力[15]。因此,在强度设计基础上,按照一定的安全系数对接嘴管加厚处理。

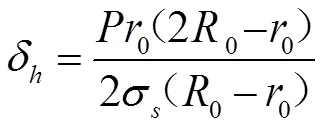

接嘴管设计主要是确定接嘴管基础壁厚和根部的壁厚。接嘴管基础壁厚δ由第一强度理论确定:

式中,为安全系数,参考设计标准取值为4;为接嘴管的内径,mm;P为气瓶的爆破压力,取值为60MPa;σ为材料的抗拉应力,MPa。计算得到δ≥1.64mm。在实际设计中,考虑到安装接口的匹配性,接嘴管基础壁厚设计为4mm,完全满足不小于1.64mm的要求。

为承受剪切应力,对接嘴管根部厚度补强。参考《机械设计手册》,TC4在室温下的剪切强度约为537MPa。同样根据第一强度理论,安全系数取为4,接嘴管根部壁厚设计为5mm。在实际设计中,为实现机加工且避免局部应力集中,在接嘴管根部外侧圆角过渡处理,该处的厚度实际可达10mm左右。

图4 接嘴管结构示意图

此外,为了避免焊接对根部强度的影响,将接嘴管根部扩展至50mm范围,焊接部位壁厚和环形壳体壁厚一致。为避免因结构不连续造成的应力集中,从焊接部位到根部的壁厚连续变化。最终,接嘴管的结构尺寸如图4所示。

3.4 结构强度分析

为了校核内衬结构是否能够满足设计要求,验证设计思路的正确性,建立有限元分析模型,研究内衬在各内压载荷下的应力应变行为,预测爆破压力。

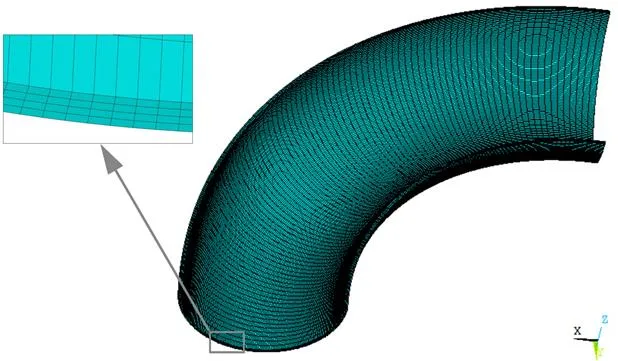

根据以上设计,接嘴管承压能力远大于环体的承压能力,在相同内压载荷下环体最先发生结构失稳。因此,为简化模型,忽略接嘴管的影响,只取环体半圆的四分之一建模,施加相应的对称边界条件。选用8节点三维实体单元Solid95,有限元模型网格见图5。由于内衬在工作压力下只发生弹性变形,因此无需考虑到材料的非线性,材料性能参数见表1。

图5 环体有限元模型

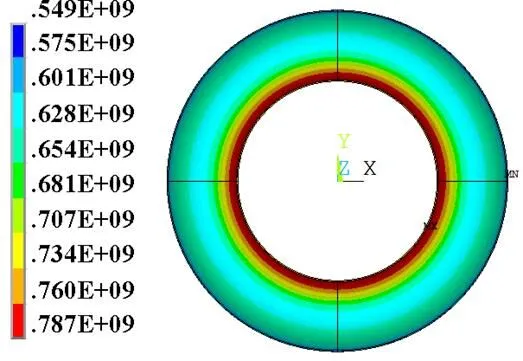

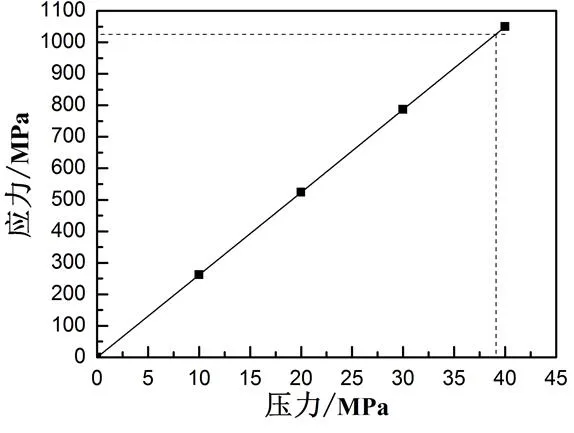

环体在30MPa内压下Von Mises应力分布如图6所示。环体所受应力沿径向分布极不均匀,呈现随径向增大而减小的趋势,最大应力为787MPa,位于最小径内壁处,说明环体的最小径内壁处为薄弱区域。最大应力并未达到材料的屈服强度,内衬只发生弹性变形。环体所受最大应力随内压载荷的变化趋势如图7所示。最小径内壁处的应力随内压几乎呈线性关系,当内压超过39.1MPa时,应力超过了材料的拉伸强度。可见,环体的爆破压力为39.1MPa。

图6 内压30MPa环体Von Mises应力云图

图7 环体所受最大应力随内压载荷的变化曲线

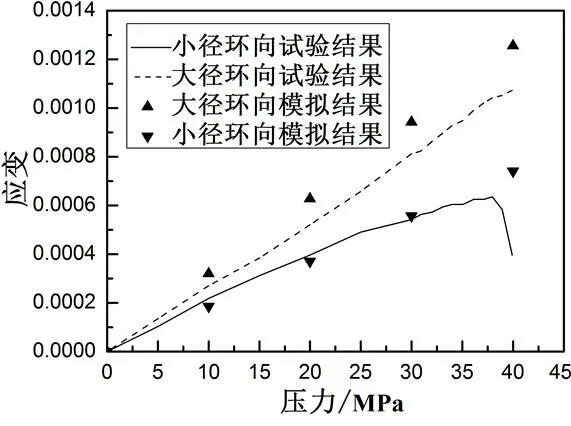

在不均匀应力的作用下,应变分布趋势与应力基本一致。然而,不同位置处环体的应变不同。如图8所示,环体的轴向应变远大于环向应变,这种变化趋势随内压载荷增大而增大。

图8 环体内应变随内压载荷的变化趋势

4 试验验证

根据以上结构设计,加工制造气瓶内衬。采用压力验证试验系统试验验证最终成品压力,如图9所示。采用水作为试验介质,开启截止阀后,液压系统按照一定速率增压,实时监测压力表的变化。为了测量内衬不同位置处变形情况,在试验过程中利用应变片测量环体大小径处的环向应变大小。

图9 验证试验系统示意图

图10 爆破后的内衬照片

在试验过程中,当压力达到41.6MPa时内衬发生爆破,爆破压力的模拟结果和试验结果相差6%,爆破后的内衬照片如图10所示。图11对比了环体不同位置处应变的模拟结果和试验结果,可以看出两者吻合较好。

图11 环体内应变的模拟结果和试验结果对比

5 结束语

通过对长寿命复合材料环形气瓶内衬的详细设计、强度分析以及试验验证,得出以下结论:

a. 环体壁厚为2.6mm,接管嘴基础壁厚和根部的壁厚分别为4mm和10mm时,可保证在工作压力下气瓶内衬只发生弹性变形;

b. 内衬的薄弱区域位于最小径内壁处,在相同内压载荷下该处的应力和应变最大,内衬的轴向应变远大于环向应变,相同位置处的轴向应变大于环形应变。

c. 爆破压力模拟结果的相对误差为6%,应变的模拟结果和试验结果吻合较好,验证了有限元模型的正确性。

1 Sneddon K, Escalona A, Robison D. Qualification of high pressure GN2 COPV for the OSC pegasus launch vehicle[R]. AIAA, 1999

2 王小水. 航天系统用纤维缠绕/金属内衬压力容器的寿命分析技术[J]. 玻璃钢-复合材料,2007(5):47~52

3 赫晓东,王荣国,矫维成,等. 先进复合材料压力容器[M]. 北京:科学出版社,2016

4 Salem J A, Lerch B, Thesken J C, et al. Strength, fatigue, and fracture toughness of Ti-6Al-4V liner from a composite over-wrapped pressure vessel [R]. NASA/TM, 2008

5 张刚翼,齐磊. 国产碳纤维缠绕铝内衬气瓶的缠绕设计及校核[J]. 纤维复合材料,2017(1):11~14

6 Alcántar V, Aceves S M, Ledesma E, et al. Optimization of type 4 composite pressure vessels using genetic algorithms and simulated annealing[J]. International Journal of Hydrogen Energy, 2017(24): 15770~15781

7 王道连,叶超,许光,等. 箭上复合材料气瓶绝热性能数值分析和试验研究[J]. 宇航材料工艺,2015(2):20~23

8 Wang Liang, Zheng Chuanxiang, Luo Hongying, et al. Continuum damage modeling and progressive failure analysis of carbon fiber/epoxy composite pressure vessel [J]. Composite Structures, 2015, 134: 475~482

9 Leh D, Saffré P, Francescato P, et al. Progressive failure analysis of a 700-bar type IV hydrogen composite pressure vessel[J]. International Journal of Hydrogen Energy, 2015(38): 13206~13214

10 Zu Lei, Zhu Weidong, Dong Huiyue, et al. Application of variable slippage coefficients to the design of filament wound toroidal pressure vessels[J]. Composite Structures, 2017, 172: 339~344

11 祖磊,汪洋,王继辉,等. 钛内衬复合材料环形气瓶结构设计与优化[J]. 材料工程,2016(2):56~62

12 杜庆华,杨锡安,许协庆,等. 工程力学手册[M]. 北京:高等教育出版社,1994

13 李玉峰,李玲丽,潘宗友. 一种卫星用钛内衬一碳纤维缠绕复合材料气瓶特性研究[J]. 宇航学报,2014(11):1318~1325

Design and Experimental Verification of Long Life Liner of Composite Toroidal Pressure Vessel

Gu Sendong Shi Xiaoqiang Xu Tao Jiang Yuheng

(Lanzhou Institute of Physics, Lanzhou 730000)

In order to improve the cycle life of composite toroidal pressure vessel, a technique for designing the titanium liner of the vessel was proposed. Firstly, A design method of the long life liner was developed on the basis of deformation properties of composite pressure vessels. The various parts of the liner were designed preliminarily. Secondly, the finite element (FE) models of pressure loading process of the liner were developed by the FE software ANSYS. Mechanical characteristics of the deformation liner were analyzed. Finally, the simulation results and experimental ones were compared. It was shown that elastic deformation occurred in the liner under the operating pressure, and the stress on the inner shell of the minimum diameter is bigger than others. The axial strain in the liner is much bigger than the hoop strain. In addition, the simulation results show good agreement with experimental ones.

composite toroidal pressure vessel;liner design;cycle life;finite element model

顾森东(1986),博士,材料加工工程专业;研究方向:航天复合材料压力容器结构设计、仿真分析和试验。

2019-02-12