一种姿轨控发动机控制监测系统的设计

2019-05-09张红霞马兵兵任仲强

弭 艳 张红霞 马兵兵 任仲强

一种姿轨控发动机控制监测系统的设计

弭 艳 张红霞 马兵兵 任仲强

(北京航天动力研究所,北京 100076)

为满足某型姿轨控动力系统热试车需求,研制了一种基于DSP+FPGA的姿轨控发动机控制监测系统。采用模块化设计,主处理器采用DSP指令及数据分析,各功能模块采用FPGA进行PCI总线管理和模块功能实现,各功能模块独立工作、自主采集或程序发控。通过分立式多核心并行处理架构的软件方案,综合运用手动、时序和自动发控方式,实现了54路阀门控制及64路信号同步采集、实时分析存储。该系统已多次用于全系统热试车及总装测试,满足总体要求,性能稳定可靠,操作使用方便,有效降低了姿轨控动力系统试验成本,具有较高的实用性和推广价值。

姿轨控发动机;控制监测系统;DSP;FPGA

1 引言

某大型姿轨控动力系统结构复杂,控制测试需求多样,主要特点和需求包括:

a. 控制功能:主要包括解析姿轨控动力系统工作时序图,按照工作时序输出电磁阀控制信号,调整动力系统工作状态及管路阀控制。控制功能要求可靠性高,程序执行时间误差小于0.5ms。

b. 参数采集功能:实时采集电压、电流、压力、温度、开关状态等信号,64路采样通道,电流及压力采样频率大于10kHz,且精度要求达到1‰F·S。

c. 实时显示及记录功能:数据实时采集、传输、存储、抽样显示等,且数据传输存储速率不小于40Mb/s,实时抽样显示数据率不小于8Mb/s,且能够智能识别记录异常状态。

d. 系统自检功能:主要包括自检系统控制驱动功能;自检电流采集功能,并校验精度;自检压力传感器测量功能。

当前,通过计算机控制和高性能的测试采集设备组成一种控制监测系统来满足上述特点和需求已成为主流方向[1]。因此,采用了基于DSP+FPGA的PCI总线架构,PCI(peripheral component interconnection)总线可满足高速数据实时传输、大数据量的需求,具有可靠性强、成本低及兼容性好等特点[2,3]。

2 系统组成及原理

系统的整体技术方案与工作原理:采用基于DSP+FPGA的PCI总线架构的硬件方案及分立式多核心并行处理架构的软件方案,通过模块化设计,主处理器采用DSP系统通讯、控制指令及数据分析,各功能模块采用FPGA进行PCI总线管理、逻辑转换和模块功能实现,各功能模块相互独立。

按照功能主要分为数据处理分析显示子系统、系统控制子系统、参数测量子系统、发动机控制子系统、电源子系统和自检子系统,如图1所示。

图1 系统结构框图

a. 数据处理分析显示子系统:完成测试参数设置、测试时序下载、测试数据存储显示及智能分析判别等,由上位机软件实现。

b. 系统控制子系统:完成测试系统的控制、数据传输管理及其他模块的读写控制。

c. 参数测量子系统:电磁阀电流测量模块完成64路电磁阀电流的采集;温度/压力传感器测量模块完成传感器的测量;开关量测量模块完成发动机内部通断信号的测量。

d. 发动机控制子系统:I/O控制模块,完成输出I/O信号控制地面控制器驱动相应的发动机电磁阀,从而实现对发动机工作状态的控制;地面控制器,通过在I/O控制模块输出的I/O信号的控制下驱动发动机电磁阀。

e. 电源子系统:28V电源为地面控制器供电,同时作为电磁阀驱动电源;15V线性电源作为I/O控制模块控制输出的信号,输出到地面控制器控制电磁阀驱动信号的输出。

f. 自检子系统:等效模拟某姿轨控发动机电气特性,通过自检系统控制驱动功能、压力传感器测量功能、电流采集功能及精度校验,确保测试系统与发动机连接前自身状态完好。

3 系统关键硬件设计

3.1 主控模块

图2 主控模块原理图

主控模块由主控处理器和通讯驱动电路组成,电路原理如图2所示。

主控处理器DSP选用TMS320C6747,具有浮点运算功能,集成丰富的通讯总线接口,可方便与外部设备通讯,两个32位同步/异步复用外部存储扩展总线可便于存储扩展和总线扩展,扩展总线速率可到100Mb/s,满足系统的数据传输要求[4,5]。

FPGA选用XC6SLX45,用于扩展控制总线的逻辑转换,通过PCI总线连接到各功能模块,并控制各功能模块间的切换;另外通过CAN总线接口控制器及隔离CAN总线收发器预留了CAN总线接口[6,7]。

以太网接口电路能够自适应10/100M速率的网络环境。3.3V和5V电平转换电路选用SN74LV4T125,具有4个电平转换通道。数据存储选用NOR Flash SST39VF320,容量为32Mb。

3.2 测量模块

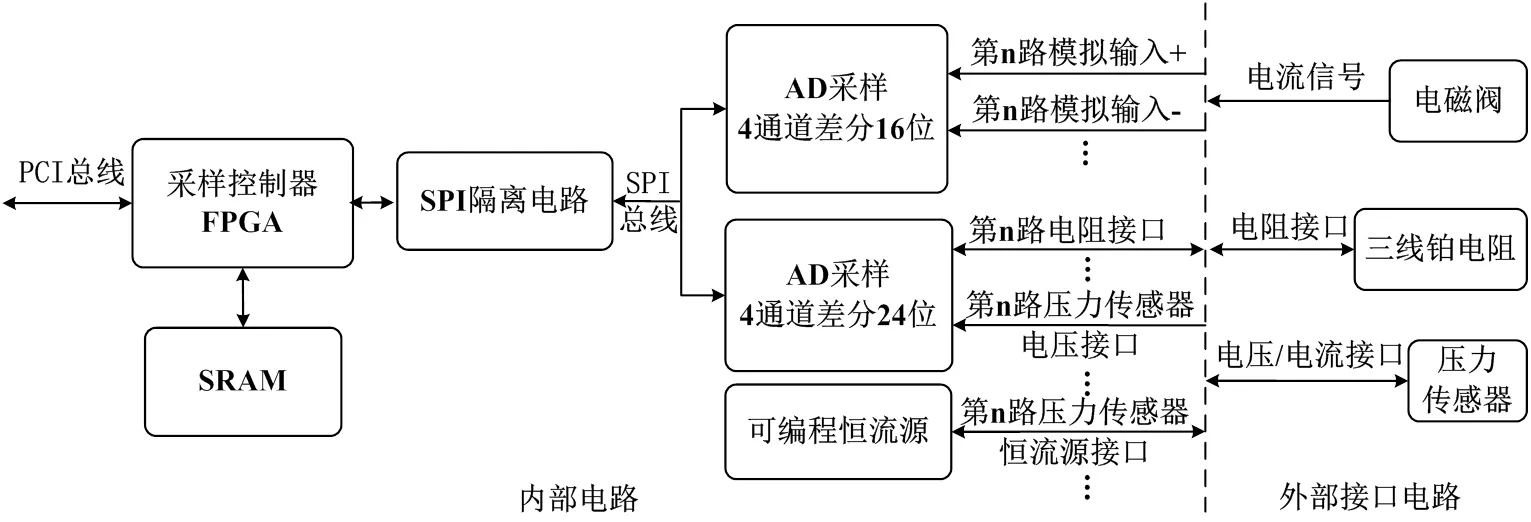

图3 测量模块原理图

测量模块主要由采样控制器、SPI隔离电路、多通道AD、可编程恒流源及数据缓存器组成,电路原理如图3所示。

采样控制器FPGA选用XC6SLX45,用于控制AD采样电路,并完成采样数据到主控模块的数据传输。采样数据输出经SPI总线,通过SPI总线隔离电路与采样控制器FPGA互联。

AD采样电路包括用于电磁阀电流信号测量的ADAS3022和用于铂电阻和压力传感器电压信号测量的ADS1248。

ADAS3022是4通道差分16位1000kHz采样电路,集成了高阻抗信号调理电路,可满足大多数传感器输出接口[8]。在全温范围内,采样稳定输出的精度有效位数可到14.5位,在0~5V范围内,满足±1‰F·S的设计要求。采样频率可通过FPGA调节,调节范围最大可到1000kHz。1个板卡采用9片,2块板卡可完成72路采样。其中64路提供外部模拟信号采集,3路电源电压采集,剩余5路备份。

ADS1248是4通道差分输入24位AD采样电路,采样率可达2kHz,通过集成高精度匹配恒流源可完成铂电阻测量和压力传感器电压测量[9]。1片AD可完成2路铂电阻测量和2路压力传感器电阻电压测量。采用6片可完成12路铂电阻测量和12路压力传感器测量。铂电阻与AD采样电路的连接采用比例式配置,可消除恒流源电流值的绝对误差和噪声,附加2路高度匹配的恒流源,可消除电阻测量中由于传感器引线电阻引起的误差。测量精度主要取决于偏置电阻的精度,偏置电阻选用RM型片式合金铂固定电阻器,电阻误差小于±0.01%,电阻温度系数小于±2×10-6/K[10]。

可编程恒流源选用LT3902,输入电压可到20V,输入电压与负载电压的电压差1.2V,输出电流范围0.5~200mA,可满足1.5mA压力传感器电流驱动需求。

数据缓存采用4片512K×32bit SRAM,按照2kHz采样率计算,一个模块32路,每秒数据量64K×16bit,1片SRAM可缓存16s数据,4片SRAM可缓存48s的数据。

3.3 控制模块

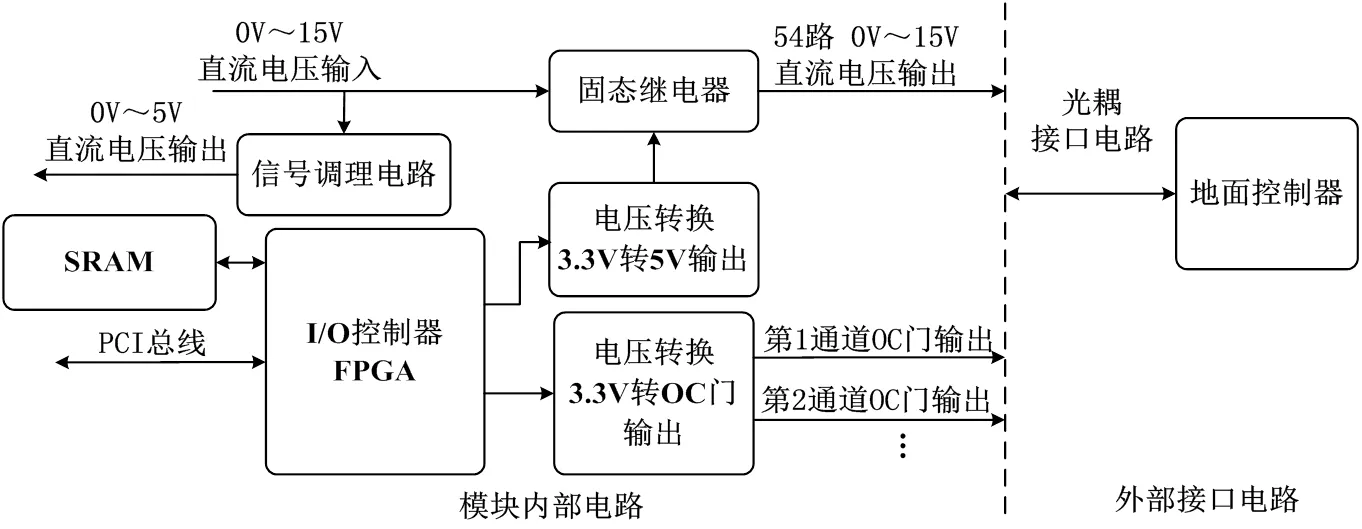

I/O控制模块主要由I/O控制器、OC门输出电路、SRAM存储器和直流输出控制电路组成。由1片OC门电路和直流输出控制电路组成的原理框图如图4所示。其中,I/O控制器FPGA选用XC6SLX45,用于控制I/O信号输出。

图4 I/O控制模块原理图

电压转换电路选用SN54LS06,具有集电极开路输出,输出电压最大可到30V。一块模块选用9片电路产生54通道输出。

输入0~15V直流电压通过固态继电器控制开关,输出54路0~15V直流电压,同时0~15V直流电压经过信号调理电路采样调节后输出0~5V直流信号供控制电路采样,固态继电器的控制信号由1路反相器控制。

4 系统关键软件设计

4.1 系统嵌入式软件

系统嵌入式软件包括1个DSP嵌入式软件和5个FPGA嵌入式软件,主控通讯DSP软件通过USB接口或以太网接口与工控机通讯,系统总线分配FPGA软件把DSP软件访问的地址映射为外部功能模块对应的地址范围,其他FPGA软件分别实现电磁阀电流测量、电阻/传感器测量、开关量测量及I/O输出控制等。

4.1.1 主控通讯DSP软件

主控通讯DSP软件通过USB接口或以太网接口接收工控机的控制指令,并按照控制指令要求通过PCI总线访问外部功能模块,实时将获取的测量数据按照与上位机约定的通讯协议发送给工控机存储、显示和处理。

软件由通讯接口模块、中断模块和数据处理模块三部分组成。其中,通讯接口模块主要用于初始化USB接口和以太网接口,并通过这两个接口与工控机交互数据;中断模块主要用于从通讯接口模块接收监控计算机的控制数据,并传递给数据处理模块,同时把数据处理模块产生的数据发送到通讯接口模块;数据处理模块主要用于根据中断模块接收上位机的控制指令并读/写数据及处理操作。软件工作流程如图5所示。

图5 主控通讯DSP软件程序流程图

软件设计过程中采用了DSP并行优化编程技术,充分利用DSP的8条流水线通道的并行处理能力,实现了包括数据变换、组帧、传输操作在内的40Mb/s的数据吞吐量。而未采取并行优化编程技术的情况下,数据吞吐量不到5Mb/s。

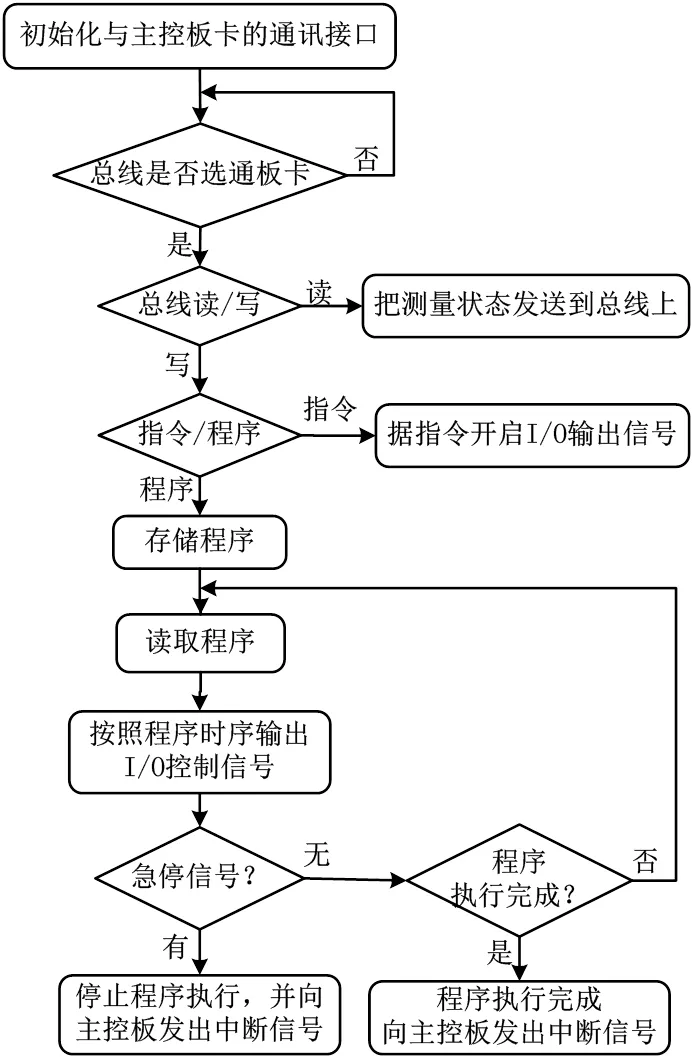

4.1.2 I/O输出控制FPGA软件

I/O输出控制FPGA软件用于从系统总线上接收来自于主控通讯DSP软件控制指令,并根据指令输出相应的I/O控制信号给地面控制器。设置过程分为手动和自动,在手动模式下,按照主控通讯DSP软件的设置,控制相应的I/O输出通道的状态;在自动模式下,按照预先设置的程序,自动设置I/O输出通道的状态。

软件由总线控制模块、RAM控制模块和I/O输出流程控制模块组成。其中,总线控制模块从系统总线接收指令并把相应的指令传递给RAM控制模块和I/O输出流程控制模块,同时把相关模块的状态发送到系统总线上;RAM控制模块从总线控制模块接收指令,并按照指令把从总线控制模块接收的“程序”数据存储在RAM内,或者把“程序”数据发送到I/O输出流程控制模块;I/O输出流程控制模块从总线控制模块接收指令,并按照指令执行“手动”I/O输出或从RAM控制模块读取“程序”数据,同时按照“程序”执行相应的I/O输出。软件工作流程如图6所示。

图6 I/O输出控制FPGA软件程序流程图

4.2 系统上位机软件

上位机软件采用Visual Studio开发环境,开发语言采用C#。按模块划分,上位机软件程序主要由自检、输入处理、通信控制、数据处理与判断、数据显示、保存、回放等几个软件模块组成;按功能划分,软件包含9个独立界面及若干后台线程,如图7所示。

图7 上位机软件架构

设计时采用通讯、存储、操作和显示相互独立的模块化设计;各个功能模块单独验证,最后将模块整合,对测试、采集、发控等功能综合测试。软件支持多个界面同时开启、同步更新,关键功能(如USB通讯、数据存储等)均运行在独立的后台工作线程上,软件运行期间后台工作持续有效。系统控制与数据处理采用多线程结构,配合工控机的固态硬盘,实现了达到40Mb/s的数据实时存储和抽样显示。并利用波形特征搜索技术,实现了测试数据中数据变化规律的智能匹配识别。

5 试验结果与分析

该系统已多次用于全系统热试车及总装测试,性能稳定可靠,功能完善,能够解析姿轨控发动机的工作时序,可实现不同任务中姿轨控发动机的电磁阀、传感器、控制器等部件的测试,完成全系统热试车。软件运行稳定,数据采集精度高,系统控制与数据存储、处理独立运行,无丢帧与误码的现象发生,各项功能技术指标满足型号研制及使用要求。

6 结束语

该系统采用基于DSP+FPGA的PCI总线架构的硬件方案及分立式多核心并行处理架构的软件方案,系统研制过程中通过模块化设计,主处理器采用DSP指令及分析数据,各功能模块采用FPGA进行PCI总线管理和模块功能实现,独立工作。拥有54路阀门控制能力,综合运用手动、时序和自动控制方式,64路信号同步采集、实时分析存储能力。可在姿轨控发动机的组件级、分系统级、系统级等各个层级开展测试,系统性能稳定可靠,操作使用方便,有效降低了姿轨控动力系统试验成本。

1 程进军,肖明清,刘帅,等. 某型发动机自动测试系统设计与实现[J]. 计算机测量与控制,2016(2):61~63

2 谭博钊,徐元军,单涛,等. PCI总线接口技术及其在高速数据采集系统中的应用[J]. 电子技术应用,2002(1):21~23

3 林涛,邹黎华,耿勇男. 多类型多通道的数据采集系统设计[J]. 电子测量与仪器学报,2009,23(增刊):236~239

4 杨茜,李文伟,何家远,等. 具有排错功能的TMS320F2812 DSP与PC机的串口通信设计[J]. 航天制造技术,2014(4):201~204

5 方柳建. 基于DSP的弹载计算机控制系统的设计与实现[D]. 南京:南京理工大学,2012

6 王娜,姜见龙. 一种基于FPGA和TMS320F28335的电机控制设计实现过程[J]. 航天制造技术,2017(3):45~48

7 赵会彬,马卫平,梁晓英. 基于PCIE点对点传输的FPGA系统[J]. 计算机系统应用,2014(4):201~204

8 王世峰. 多路数据采集系统的设计[J]. 北京信息科技大学学报,2018(1):95~98

9 王安敏. 基于ADS1248的铂电阻高精度测温[J]. 仪表技术与传感器,2017(9):52~58

Design of A Control Monitoring System for An Attitude-orbit Control Engine

Mi Yan Zhang Hongxia Ma Bingbing Ren Zhongqiang

(Beijing Aerospace Propulsion Institute, Beijing 100076)

To meet the test requirements of an orbit and attitude control propulsion system, a control monitoring system based on DSP and FPGA is developed. The system adopts modular functional design, DSP is adopted as the main processor for instruction and data analysis, FPGA is adopted as the PCI bus management and module function realization, each functional module works independently, collects independently or processes control. Through the software architecture scheme of discrete multi-core parallel processing, and by using manual, sequential and automatic control modes, it realizes 54-way electromagnetic control, 64-way signal synchronous acquisition, real-time analysis and storage. The system has been used in the thermal test and assembly test for many times. It meets the overall requirements, has stable and reliable performance, is easy to operate and use, effectively reduces the test cost of attitude-orbit control engine, and has high practicability and popularization value.

attitude-orbit control engine;control monitoring system;DSP;FPGA

弭艳(1988),工程师,控制科学与工程专业;研究方向:轨姿控发动机电控设计。

2019-02-20