复合添加Yb,Zr,Ti对超高强Al-Zn-Mg-Cu合金组织和力学性能的影响

2019-05-08方华婵朱佳敏陈卓刘滩

方华婵,朱佳敏,陈卓,刘滩

复合添加Yb,Zr,Ti对超高强Al-Zn-Mg-Cu合金组织和力学性能的影响

方华婵,朱佳敏,陈卓,刘滩

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用铸锭冶金法制备分别复合添加Yb-Zr,Zr-Ti,Yb-Ti和Yb-Zr-Ti的4种Al-Zn-Mg-Cu合金,通过金相显微镜、扫描电镜和透射电镜观察,结合硬度和强度测试,对比研究这4种合金的热挤压态与固溶–时效态组织和力学性能。结果表明:复合添加Yb-Ti的Al-Zn-Mg-Cu合金,在热挤阶段即形成明显的亚晶界。经固溶处理后,复合添加Yb-Ti和Zr-Ti的合金发生明显的再结晶,而复合添加Yb-Zr和Yb-Zr-Ti的合金由于析出大量尺寸为10~20 nm、共格的Al3(Zr,Yb)弥散相,抑制再结晶效果明显。复合添加Yb-Ti的Al-Zn-Mg-Cu合金中析出了微米级Al8Cu4Yb和Al20Ti2Yb相,诱发基体再结晶。完全未再结晶的Al-Zn-Mg-Cu-Yb-Zr合金具有最高的力学性能和断裂韧性,抗拉强度、屈服强度、伸长率和断裂韧性分别为721.9 MPa,711.5 MPa,9.7 %和29.3 MPa·m1/2,呈现完全的韧窝型断裂特征,完全再结晶的Al-Zn-Mg-Cu-Yb-Ti合金力学性能最低,断裂方式为完全的沿晶断裂。

Al-Zn-Mg-Cu合金;微量元素;微观组织;再结晶;力学性能

Al-Zn-Mg-Cu系超强铝合金是近年来在Al-Zn- Mg-Cu系高强铝合金的基础上,通过提高纯度和增加一些合金元素含量及采用新的时效工艺发展起来的,在车辆、航空航天器、船舶和各式武器装备等领域中,作为主承力结构件的主要材料,是一种极为重要的轻质高强结构材料[1−2]。虽然通过高合金化实现了由高强向超高强发展,但同时也导致时效析出相在晶界的富集更显著,晶界断裂和腐蚀更突出,合金的断裂韧性和耐蚀性(尤其是应力腐蚀抗力)严重降低,强化与耐应力腐蚀的突出矛盾成为制约超强铝合金发展和推广应用的主要障碍[3−4]。研究发现[5−7],超高强Al-Zn-Mg-Cu合金的耐腐蚀性能与晶界特征(包括晶界成分、结构、析出相)有一定的相关性。新一代Al- Zn-Mg-Cu系超高强度铝合金的发展方向是获得小角度晶界特征和不连续晶界析出相的晶界结构,而调控铝合金晶界结构的2个基本途径是发展新的热处理工艺和寻求有效抗再结晶的新型弥散相[8]。有效的弥散相要求热稳定性好(粗化速率低)、细小、体积分数大、弥散分布,并与基体有良好的界面关系,即晶体结构最好是对称性较高的L12型,且晶格参数与基体相 近[9]。目前,稀土元素Yb,Er和Sc是比较有效的合金化元素[10−14]。稀土元素与其它元素复合添加,可进一步改性弥散相的特性,如Al-Sc合金中加入微量Zr,形成粗化率远低于Al3Sc的、具有壳–核结构的Al3(Sc, Zr)相,其抑制再结晶和强化基体的效果大幅提高[15]。Yb在超高强铝合金中的有效作用已有报道,但其在铝合金中的存在形式,及其与主要组元(Zn、Mg、Cu)和微量组元(Ti,Zr等)之间复杂的交互作用缺乏详细研究。因此本文作者以超高强Al-Zn-Mg-Cu合金为对象,在添加Yb的基础上,研究复合添加Zr、Ti对合金热挤压组织、固溶组织和力学性能的影响,并分析Yb在含Zr、Ti的Al-Zn-Mg-Cu合金中的存在形式及作用机理。研究结果对含Yb超高强铝合金的实际应用具有一定的指导意义。

1 实验

1.1 合金制备

以高纯铝(99.9%)、工业纯Mg(99.9%)、工业纯Zn (99.9%),以及Al-Zr,Al-Cu,Al-Cr,Al-Yb和Al-Ti等中间合金为原料,采用传统的熔铸法制备Al-Zn- Mg-Cu-Yb-Zr,Al-Zn-Mg-Cu-Zr-Ti,Al-Zn-Mg-Cu-Yb- Ti和Al-Zn-Mg-Cu-Yb-Zr-Ti等4种合金。利用LEEMAN SPEC E型电感耦合等离子体原子发射光谱仪测试这4种合金的化学成分,结果列于表1。将铸锭在465 ℃下均匀化处理24 h后,在500 t压机上热挤压成合金板材,挤压比为12.2。采用强化固溶工艺对挤压板材进行热处理,首先在450 ℃保温1 h,然后以4 ℃/h 的升温速率升至470 ℃,保温1 h,最后升温至480 ℃固溶2 h,室温水淬后进行T6峰时效(130 ℃/24 h)。

1.2 性能测试及组织观察

将热挤压态合金用铬酸试剂腐蚀后,置于日本OLYMPUS-PMG3光学金相显微镜下观察合金T-L面(沿)的晶粒内部亚晶粒生长情况。固溶–时效态样品分成4组:第1组经氟硼酸水溶液电解抛光复膜后,置于偏振光下观察合金的宏观再结晶情况;第2组经10%高氯酸+90%酒精抛光复膜(抛光电压约30 V,抛光温度−30 ℃)后,在配有电子背散射衍射接收探头的JEOL733型电子探针上进行电子背散射衍射(electron backscattered diffraction,EBSD)分析,并用TSL OIM Analysis 7 (orientation imaging microscopy)软件分析处理EBSD数据,利用晶界重构图和晶粒平均位向差图统计亚结构比例、大角度晶界比例和再结晶体积分数,并计算晶粒尺寸;第3组经铬酸试剂腐蚀后,在OLYMPUS-PMG3光学金相显微镜下观察晶粒内部亚晶粒生长情况;第4组在Struers TenuPol-2减薄仪上进行双喷减薄,电解液为30%硝酸+70%甲醇溶液(体积分数)的混合溶液,双喷电压约20 V,双喷电流80~100 mA,温度−30 ℃,然后用TECNAI G220和JEOL-2100F透射电镜观察晶粒和第二相以及晶界析出相形貌。在JSM-6360LV型扫描电镜下观察时效态合金的第二相分布状况,结合EDAX能谱仪定性分析第二相的成分。

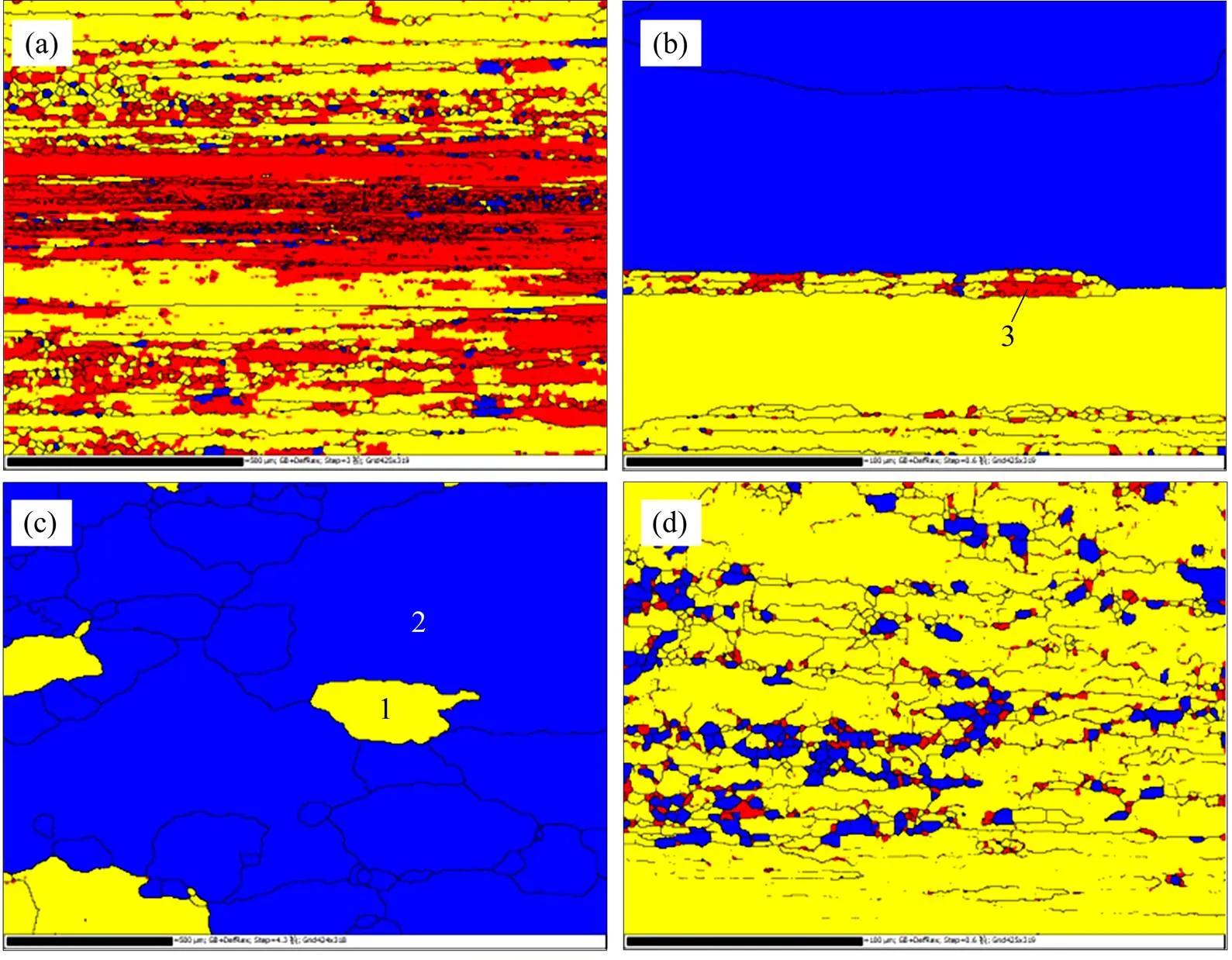

表1 合金的实际化学成分

利用HBRVU-187.5型布洛维硬度计测量合金的维氏硬度;在Instron-8082型电子拉伸机上测试合金(长向)的拉伸性能。按照GB6397—86《金属拉伸实验试样》的规定加工直径和长度分别为6 mm和30 mm的圆柱形拉伸试样,拉伸速度为1 mm/min,测试5个试样,取平均值。并采用扫描电镜观察拉伸断口形貌,结合EDS能谱分析第二相成分;采用悬臂梁方法测试合计的断裂韧性IC。

2 结果与分析

2.1 热挤态金相组织

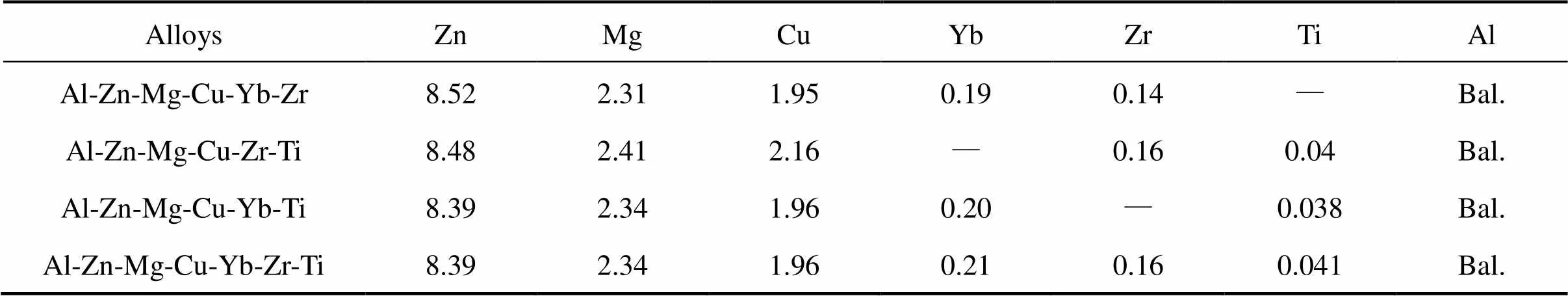

图1所示为热挤压态合金经铬酸腐蚀后的金相组织。由于晶界和亚晶界上的析出相优先被铬酸试剂腐蚀,因此组织中白色区域为再结晶区域,黑色组织为含有大量位错缠结的变形态和亚结构区。由图1(c)和(g)可知,复合添加Yb-Ti的合金出现了部分白色的再结晶组织,更高倍数的金相组织照片中清楚地观察到晶界,说明合金经热挤压处理后,内部已发生部分回复现象。其它3种合金中未发现明显的亚晶界,组织均呈黑色,说明经过高温挤压后,仅复合添加Yb-Ti的合金发生明显回复现象。

图1 热挤压态合金的金相组织(T-L面)

(a), (e) Al-Zn-Mg-Cu-Yb-Zr; (b),(f) Al-Zn-Mg-Cu-Zr-Ti; (c), (g) Al-Zn-Mg-Cu-Yb-Ti; (d), (h) Al-Zn-Mg-Cu-Yb-Zr-Ti

2.2 固溶−T6时效态组织

2.2.1 金相组织

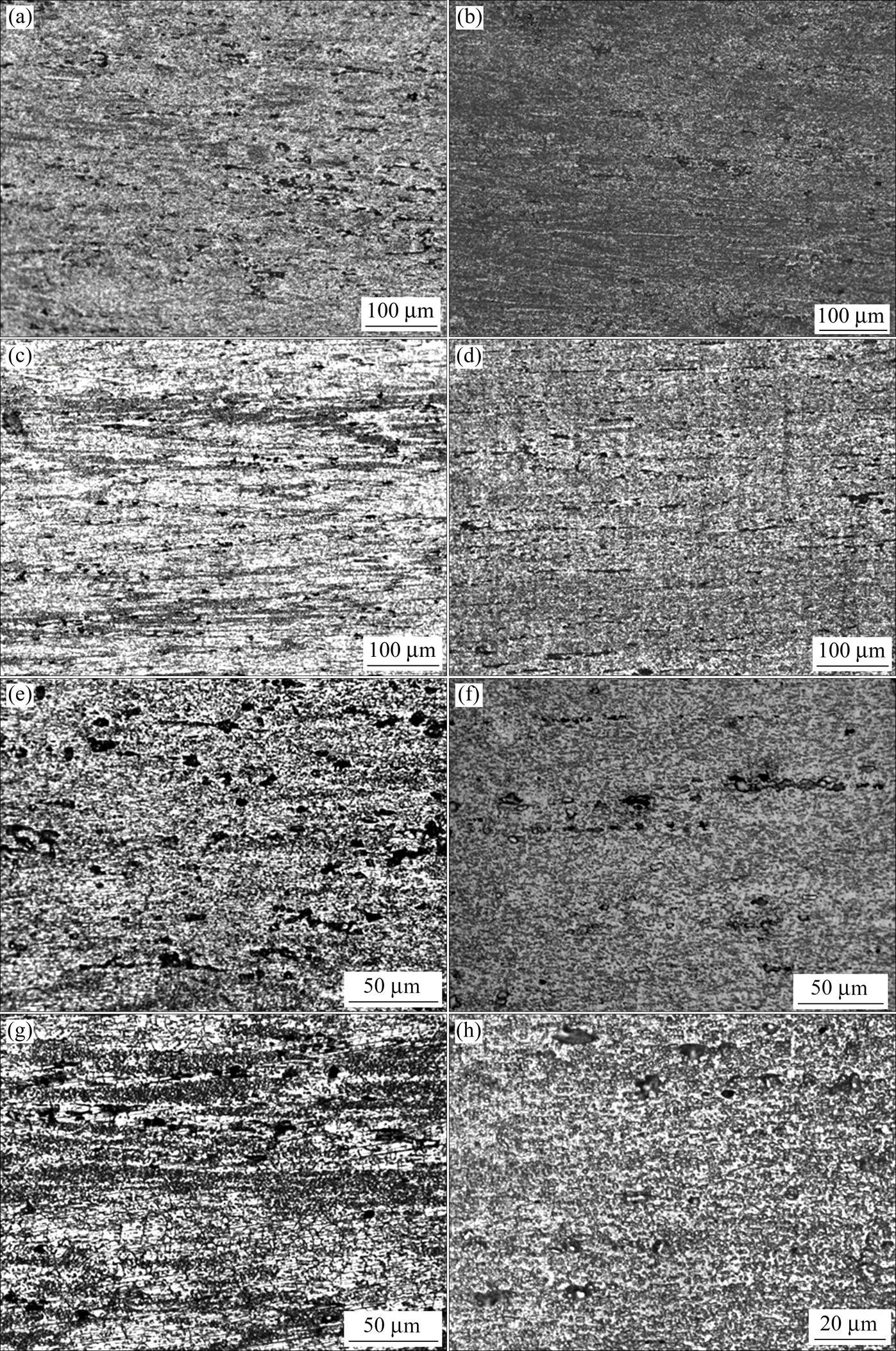

图2所示为合金经过固溶–T6时效热处理后的偏光和正光组织。由图可知,复合添加Zr-Ti和复合添加Yb-Ti的合金经过固溶–T6时效后,基体发生了明显再结晶现象,其中添加Zr-Ti的合金生成了由细小的等轴晶和粗大柱状晶构成的完全再结晶组织(见图2(b)、(f)和(j)),经EBSD分析,其晶粒尺寸约为8.9 μm;复合添加Yb-Ti的合金仅存在粗大柱状晶(见图2(c)、(g)和(k)),晶粒尺寸约为97μm。复合添加Yb-Zr和复合添加Yb-Zr-Ti的合金则基本保持了未再结晶纤维状组织(见图2(a)和(d)),其中复合添加Yb-Zr的合金亚晶最细小(见图2(e)和(i)),仅为2.4 μm,复合添加Yb-Zr-Ti的合金局部区域亚晶长大,部分亚晶粒边界消失(见图2(h)和(l)),亚晶尺寸为3.7 μm。上述结果表明,复合添加Yb-Zr具有最好的再结晶抑制效果,其次为复合添加Yb-Zr-Ti,而复合添加Yb-Ti的抑制再结晶效果最差。

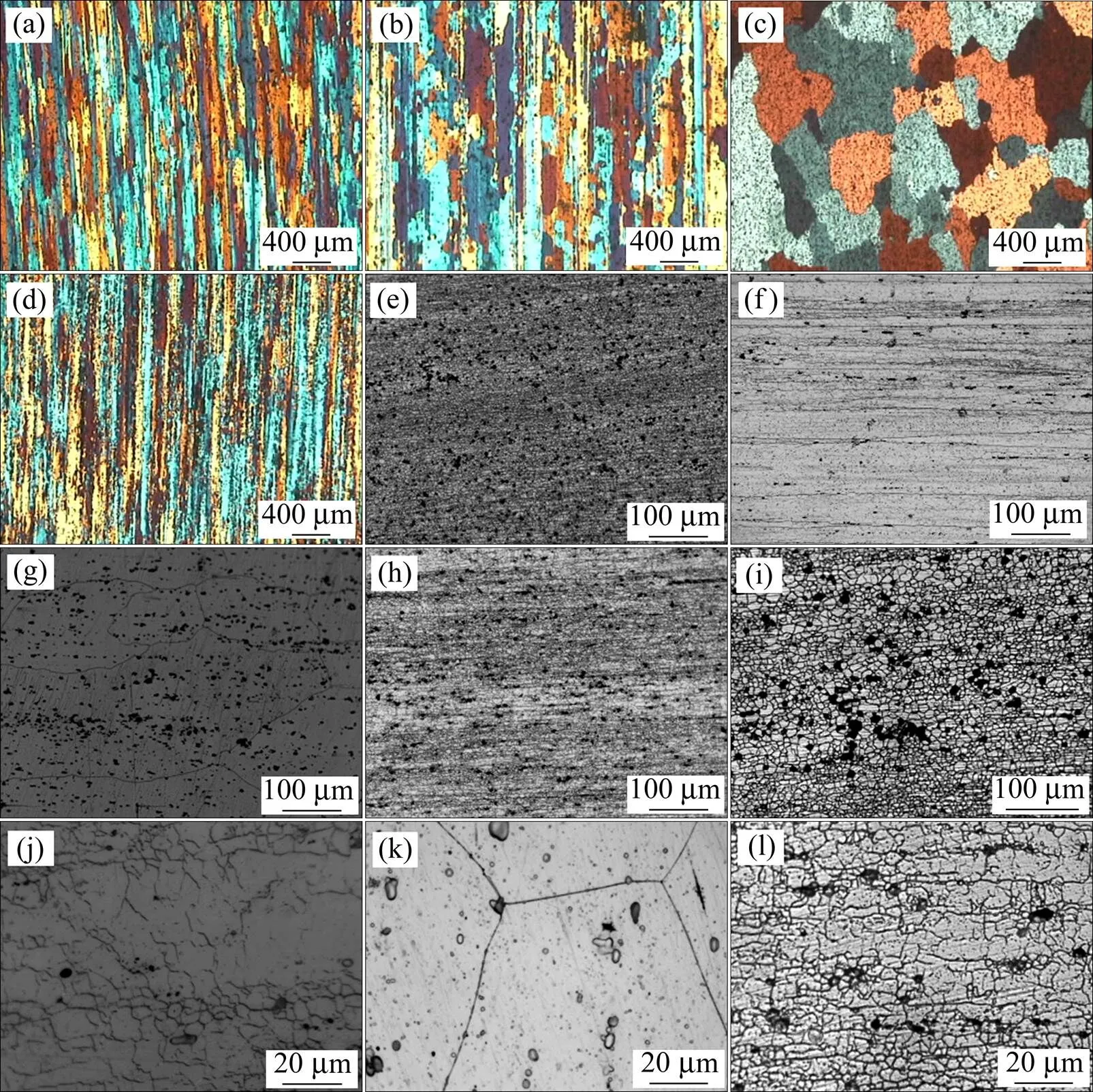

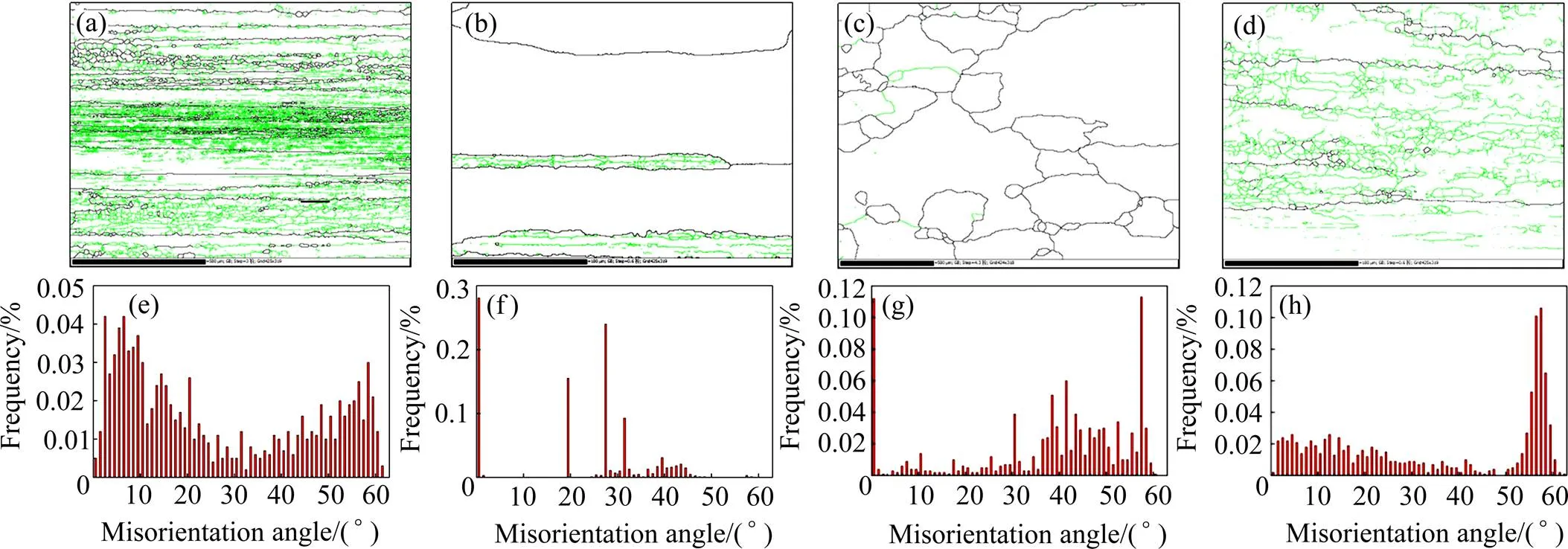

2.2.2 EBSD组织

图3和图4所示分别为固溶–T6时效合金的再结晶、亚结构、变形晶粒等晶粒特征分布图和CSL (coincidence site lattice,重位点阵)晶界分布特征。图3中,蓝色区域为再结晶晶粒,黄色为亚晶晶粒,红色为变形晶粒。由图可见,Al-Zn-Mg-Cu-Yb-Ti和Al-Zn- Mg-Cu-Zr-Ti合金发生明显再结晶现象(见图3(b)和3(c)),再结晶的面积分数分别为96%和61%,而Al-Zn-Mg-Cu-Yb-Zr和Al-Zn-Mg-Cu-Yb-Zr-Ti合金中,亚结构和变形晶粒所占比例很高,再结晶晶粒分布区域极少(见图3(a)和3(d)),所占面积不到总面积的5%和10%。图4中,黑色线条代表>15°的大角度再结晶晶界,绿色线条为CSL晶界(Σ≤29)中的Σ27晶界(角度为2°~15°的小角度晶界)。与Al-Zn-Mg-Cu-Yb-Ti和Al-Zn-Mg-Cu-Zr-Ti合金相比,Al-Zn-Mg-Cu- Yb-Zr和Al-Zn-Mg-Cu-Yb-Zr-Ti合金中小角度晶界Σ27的比例大幅增加。上述结果表明经高温固溶和T6时效处理后,复合添加Yb-Zr和复合添加Yb-Zr-Ti的合金均能很好地保持形变回复组织。

图2 T6时效态合金的偏光组织和正光金相组织(T-L面)

(a),(e), (i) Al-Zn-Mg-Cu-Yb-Zr; (b),(f), (j) Al-Zn-Mg-Cu-Zr-Ti; (c), (g), (k) Al-Zn-Mg-Cu-Yb-Ti; (d), (h), (l) Al-Zn-Mg-Cu-Yb-Zr-Ti

图3 固溶-T6时效态合金的EBSD晶粒特征分布图

(a) Al-Zn-Mg-Cu-Yb-Zr; (b) Al-Zn-Mg-Cu-Zr-Ti; (c) Al-Zn-Mg-Cu-Yb-Ti; (d) Al-Zn-Mg-Cu-Yb-Zr-Ti

(1—Substruclured; 2—Recrystllized; 3—Deformed)

图4 T6时效态合金的CSL晶界分布特征和取向差角度分布

(a),(e) Al-Zn-Mg-Cu-Yb-Zr; (b),(f) Al-Zn-Mg-Cu-Zr-Ti; (c), (g) Al-Zn-Mg-Cu-Yb-Ti; (d),(h) Al-Zn-Mg-Cu-Yb-Zr-Ti

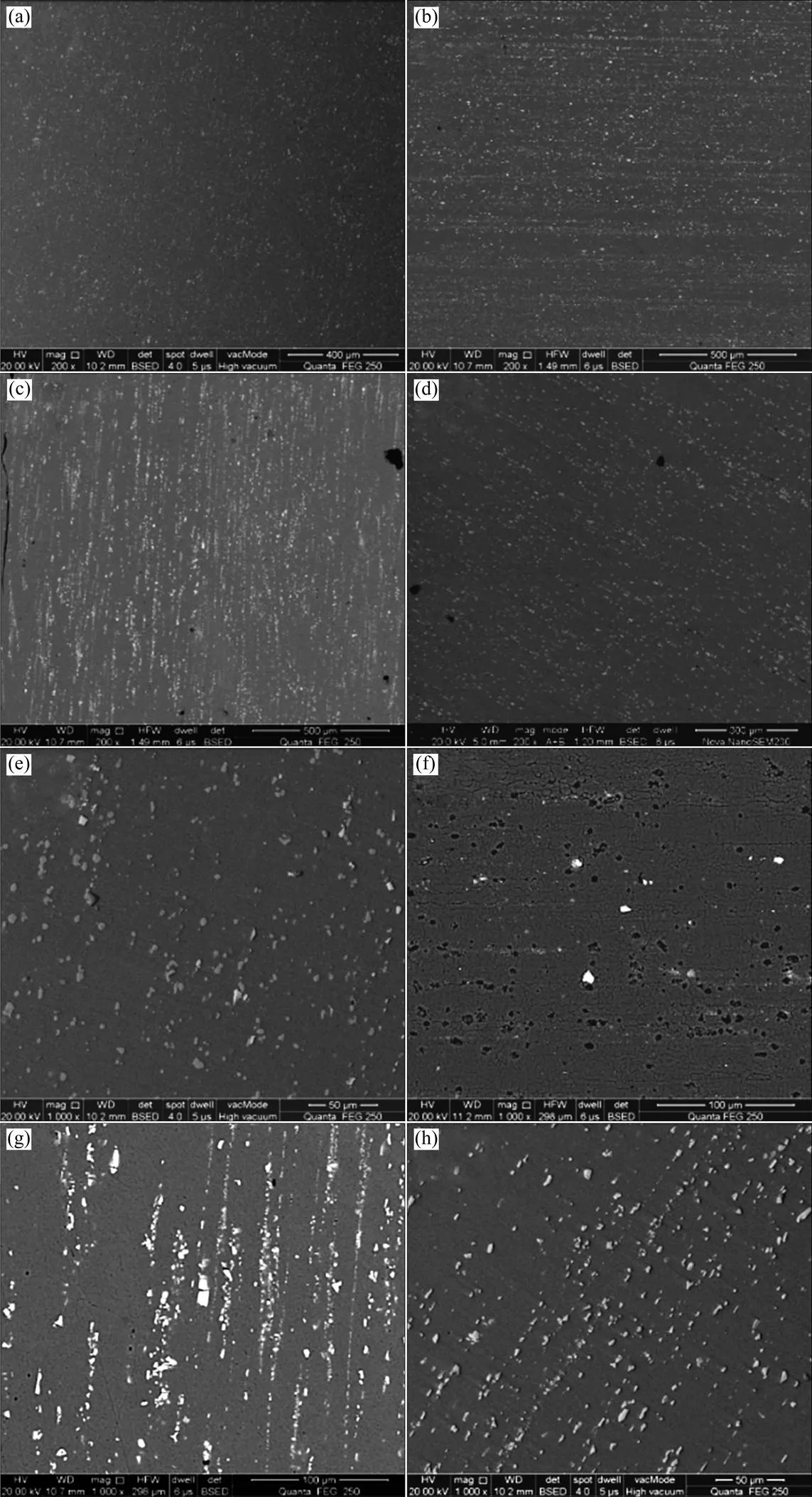

2.2.3 SEM显微组织

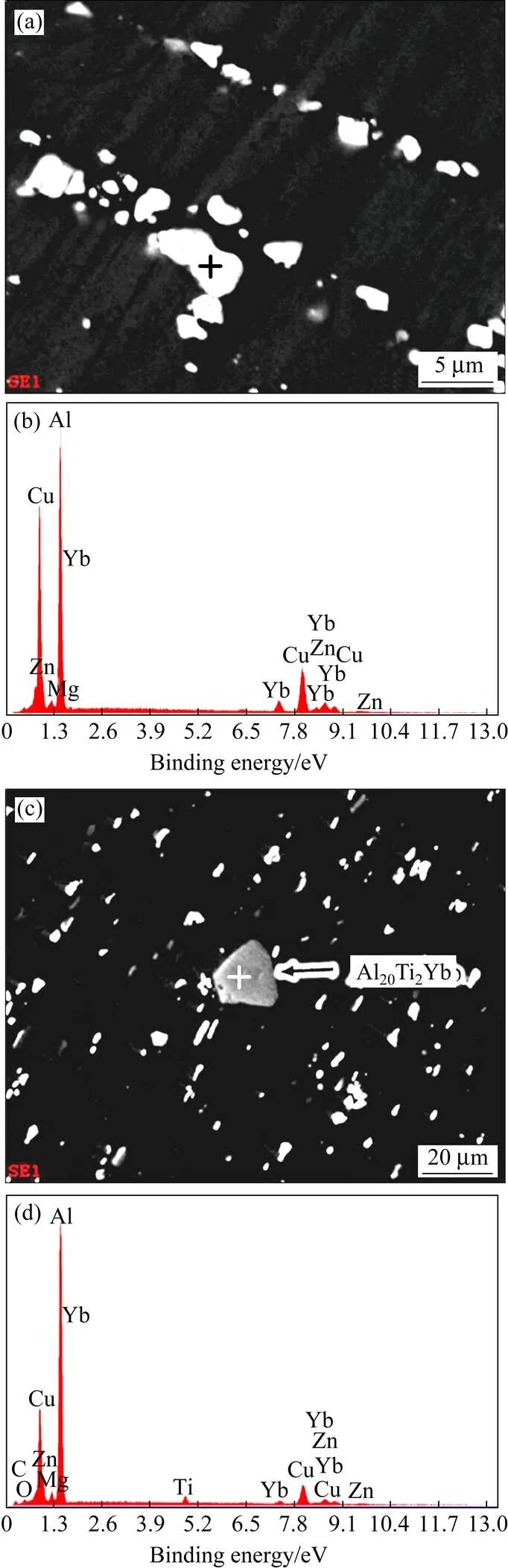

图5所示为4种固溶–T6时效态合金的SEM显微组织。由图可知,与复合添加Zr-Ti的合金相比,含Yb的3类合金中,微米级的第二相数量明显增多,数量从多到少依次为:Yb-Ti>Yb-Zr-Ti>Yb-Zr。第二相按颜色可分为白色相和灰色相,白色相尺寸较粗(3~ 20 μm),呈不规则状;灰色相中一类较粗(5~20 μm),呈多边状,另一类较细(1~3 μm),呈椭球形。图6所示为白色相和粗大灰色相的形貌和能谱分析。由图6 (b)可知,白色相为Al8Cu4Yb;结合文献[16−17]推测粗大灰色块状相为Al20Ti2Yb(见图6 (d)),这两类粗大相在熔体结晶时形成,在随后的热挤压变形和固溶过程中不溶解于合金,容易诱发局部再结晶。结合文献[18]可推测合金中较细(1~3 μm)的呈椭球形的灰色第二相为S相。

图5 T6时效态合金的微观组织(T-L面)

(a),(e) Al-Zn-Mg-Cu-Yb-Zr; (b), (f) Al-Zn-Mg-Cu-Zr-Ti; (c),(g) Al-Zn-Mg-Cu-Yb-Ti; (d),(h) Al-Zn-Mg-Cu-Yb-Zr-Ti

图6 含Yb合金和含Yb-Ti合金中粗大第二相的形貌与能谱分析

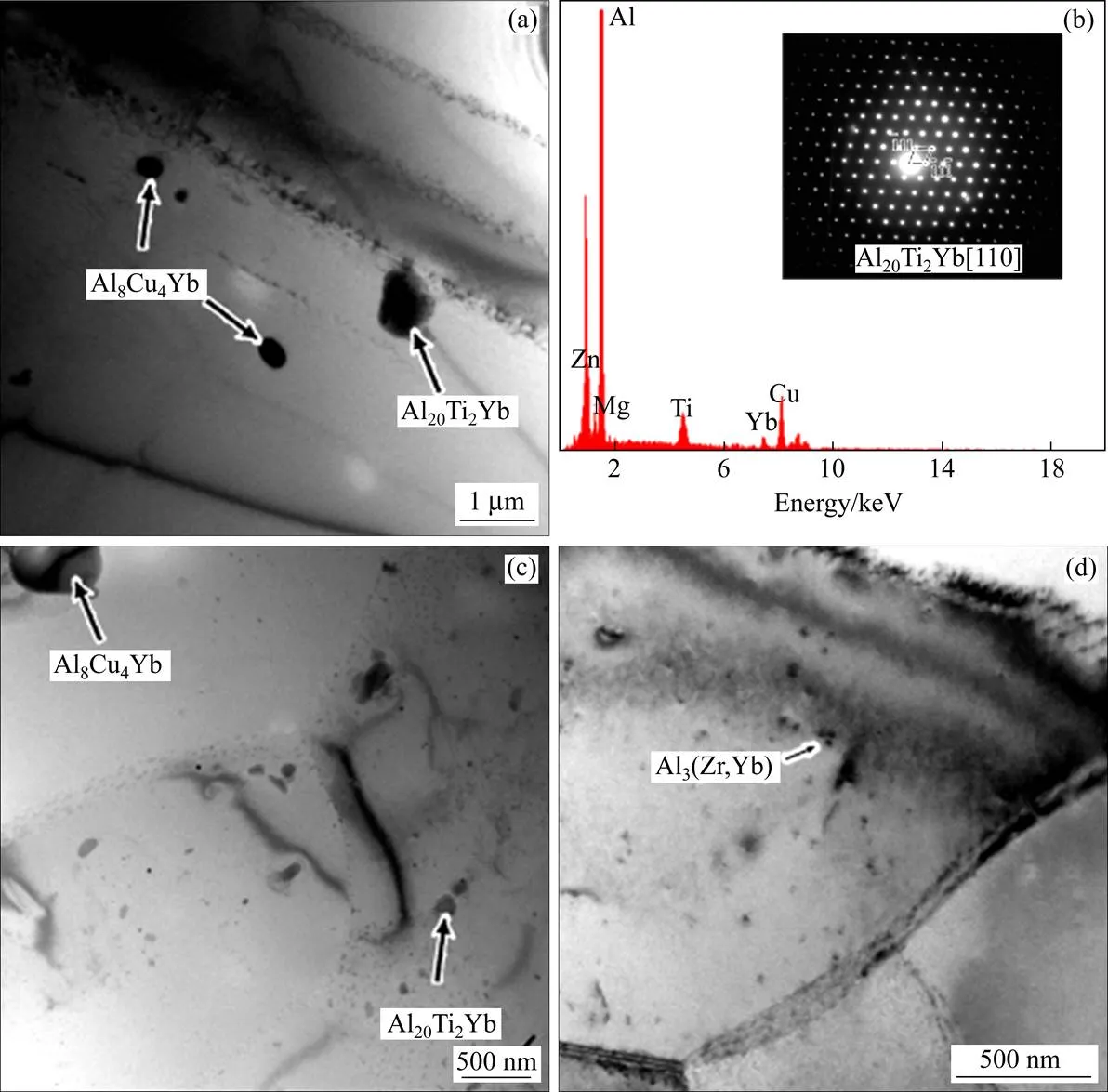

2.2.4 TEM组织

图7所示为T6时效态Al-Zn-Mg-Cu-Yb-Zr合金的TEM照片和能谱分析。由图可知,合金基体上析出了大量尺寸为10~20 nm的、与基体共格的、固溶部分Zn、Mg、Cu的Al3(Zr,Yb)弥散相(见图7(c)和(d))。该相能有效钉扎位错和亚晶界(见图7(b)),亚晶晶粒尺寸约为2 μm(见图7(a))。亚晶界与晶内的析出状态接近,为明显的晶界析出相带子(见图7 (b))。

图8所示为Al-Zn-Mg-Cu-Yb-Ti和Al-Zn-Mg-Cu- Yb-Zr-Ti合金的TEM形貌、第二相的能谱和衍射斑。由图8(a)和(b)可知,Al-Zn-Mg-Cu-Yb-Ti合金固溶处理后发生完全再结晶,且晶粒尺寸较大(见图8(a)),因此很难在透射条件下找到完整晶粒,而且晶粒内第二相数量极少,仅发现Al8Cu4Yb和类似CeCr2Al20结构的Al20Ti2Yb粗大相的析出(见图8(b))。而对于Al-Zn-Mg-Cu-Yb-Zr-Ti合金,除了Al8Cu4Yb和Al20Ti2Yb粗大相之外(见图8(c)),基体中还析出了豆瓣状的第二相,结合文献[13]证实其为与基体共格的纳米Al3(Zr,Yb)弥散相,该相能强烈钉扎晶界和位错运动(见图8(d))。

2.3 拉伸性能和断裂韧性

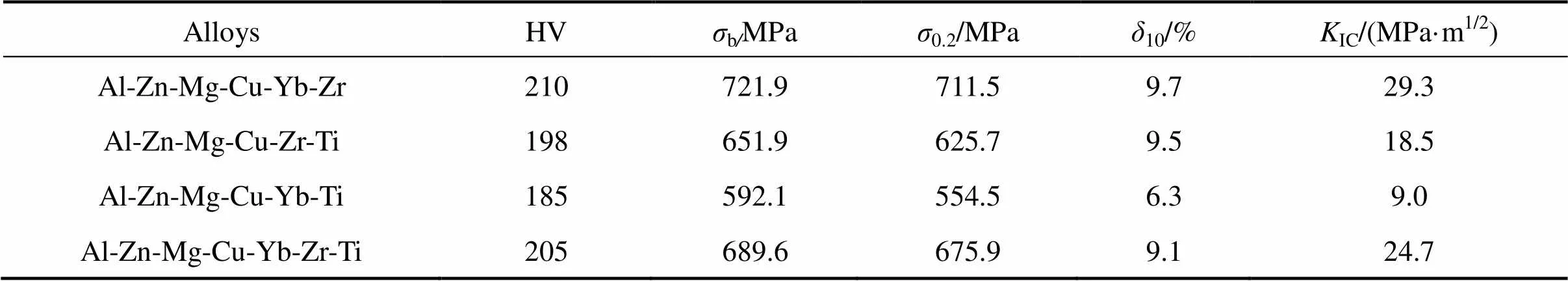

表2所列为T6时效态合金的拉伸性能和S-L方向的断裂韧性。由表可知,复合添加Yb-Zr的Al- Zn-Mg-Cu合金力学性能最高,抗拉强度、屈服强度、伸长率和断裂韧性分别为721.9 MPa,711.5 MPa,9.7%和29.3 MPa·m1/2,其次为复合添加Yb、Zr、Ti的合金。复合添加Yb-Ti的合金力学性能最低,抗拉强度、屈服强度、伸长率和断裂韧性分别为592.1 MPa,554.5 MPa,6.3%和9.0MPa·m1/2。这表明Al-Zn-Mg-Cu合金中复合添加Ti和Zr的基础上,进一步添加Yb,合金的强度、塑性和断裂韧性都明显提高;在含Yb的3种合金中,Yb-Zr二元添加的效果最好,Yb-Ti复合添加的效果最差,Yb-Zr-Ti三元添加的效果居中。

2.4 断裂行为

图9所示为合金拉伸断口SEM形貌。Al-Zn-Mg- Cu-Yb-Zr合金断口表现为完全的韧窝型断裂,小韧窝多且深,其间对应相多为S相(见图9(a)和(e)),少量大韧窝中对应的相为Al8Cu4Yb相,表明复合添加Yb和Zr可明显改善Al-Zn-Mg-Cu合金的断裂韧性和塑性(见表2)。Al-Zn-Mg-Cu-Zr-Ti合金的拉伸断口为沿晶断裂和韧窝型穿晶断裂的混合型断裂,沿晶断裂的比例大,韧窝中对应的相为Al2CuMg相(S相)(见图9(b)和(f))。Al-Zn-Mg-Cu-Yb-Ti合金的断口表现为完全的沿晶断裂,晶粒为等轴状的再结晶(见图9(c)),合金断裂韧性和塑性均最差(见表2)。Al-Zn-Mg-Cu-Yb-Zr-Ti合金的断口与Al-Zn-Mg-Cu-Zr-Ti合金的类似,为沿晶断裂和韧窝型穿晶断裂的混合型断裂,韧窝深(见图9(d))。结合能谱分析,含Yb和Ti的Al-Zn-Mg-Cu-Yb- Ti和Al-Zn-Mg-Cu-Yb-Zr-Ti合金中,大韧窝对应的相为Al8Cu4Yb和Al20Ti2Yb相,小韧窝中多为S相(见图9(g)和(h))。

(a) Dislocation wall; (b) Grain boundaries and dislocations pinned by fine dispersoids; (c) Grain boundary precipitates; (d) EDXS of spherical nano-scaled dispersoids

图8 T6时效态Al-Zn-Mg-Cu-Yb-Ti和Al-Zn-Mg-Cu-Yb-Zr-Ti合金的TEM形貌以及弥散相分析

(a), (c) Micro-scaled dispersoids TEM images of Al-Zn-Mg-Cu-Yb-Ti and Al-Zn-Mg-Cu-Yb-Zr-Ti, respectively; (b) EDXS and SAED of Al20Ti2Yb dispersoids in Al-Zn-Mg-Cu-Yb-Ti alloy; (d) TEM image of nano-scaled Al3(Zr,Yb) dispersoids in Al-Zn-Mg-Cu-Yb-Zr-Ti alloy

表2 T6时效态合金的拉伸性能和断裂韧性

(a), (e) Al-Zn-Mg-Cu-Yb-Zr; (b), (f) Al-Zn-Mg-Cu-Zr-Ti; (c), (g) Al-Zn-Mg-Cu-Yb-Ti; (d), (h) Al-Zn-Mg-Cu-Yb-Zr-Ti

3 分析与讨论

3.1 Yb,Zr,Ti的存在形式

图6表明,在添加Yb的Al-Zn-Mg-Cu合金中,形成了微米级的Al8Cu4Yb化合物相,在此基础上进一步添加微量Ti,则形成微米级Al20Ti2Yb化合物相。根据合金元素交互作用强度理论[19]计算,Yb与Al,Zn,Mg,Cu,Zr,Ti的交互作用强度分别为4.03,3.81,0.83,9.05,1.73和3.78。其中,Yb-Cu的交互作用强度最高,两者交互作用极强,表明稀土元素Yb的加入将抑制Cu的固溶,降低Cu在基体铝中的固溶度,增大化合物形成的趋势和能力,因此含Yb的Al- Zn-Mg-Cu合金中,特别是高Cu含量(2.2%)合金中,Al8Cu4Yb相形成的数量较多,这与实验结果相符。Yb与Ti,Al,Zn 这三者之间的交互作用接近,因此说明Yb与Ti,Al,Zn之间均存在一定的交互作用,但稀土Yb元素的加入对Ti元素的固溶影响不大,加之Ti的含量很低(0.04%),因此形成的Al20Ti2Yb化合物较少。

Yb与Mg的交互作用最弱,交互作用强度仅为0.83,说明两者不易形成金属间化合物,而稀土元素Yb能促进Mg在铝基体中的固溶。同理,Yb与Zr的交互作用强度也很低(1.73),但Yb的加入会促进Zr在铝基体中的固溶。因此,复合添加Yb-Zr有利于扩大Mg和Zr在基体中的固溶度,大幅降低凝固时形成化合物相的可能性。但这也使得在后续的均匀化和固溶处理过程中,含Zr和Yb的过饱和固溶体中析出的弥散相数量急剧增加,这与合金固溶−时效后大量Al3(Zr,Yb)弥散相的析出结果一致(见图7)。

3.2 复合添加Yb,Zr,Ti对基体再结晶的影响

为使合金具有高的再结晶阻力和Zener阻力Z,需要大量细小且热稳定性良好的弥散体L12结构的弥散相钉扎位错和晶界迁移,以稳定亚晶粒结构。根据文献[20],Al-Zn-Mg-Cu-Zr-Ti合金经过固溶−时效后,基体中析出尺寸为25 nm的Al3(Zr,Ti)弥散相。Al-Zn- Mg-Cu-Yb-Zr合金较高的抗再结晶能力来源于大量10~20 nm、共格的Al3(Zr,Yb)弥散相(见图7),其尺寸较Al3(Zr,Ti)弥散相的更细小,因此抑制再结晶效果更好。根据文献[13],Al3(Zr,Yb)弥散相具有核/壳结构,与Al3(Sc,Zr)和Al3(Er,Zr)弥散体类似。这类共格细小弥散相在基体中具有较大的f/比值(为粒子半径,f为弥散体相的体积分数),较高的Zener阻力,可以强烈地钉扎位错,稳定变形组织的亚结构,阻碍亚晶界发展为大角度晶界,从而阻碍再结晶的形核与长大,有效地抵抗热变形和随后的固溶时效过程中的再结晶。而且由于Yb和Zr的复合添加,导致Yb与Zr在基体中的固溶度增大,抑制再结晶的共格弥散相数量显著提高,且Al8Cu4Yb相的数量较其它合金的明显减少。

由图2和8可知,Al-Zn-Mg-Cu-Yb-Ti合金中仅析出了大量粗大Al8Cu4Yb相和少量Al20Ti2Yb相,抑制再结晶效果差,故合金高温固溶后即发生了明显再结晶现象。复合添加Yb,Zr和Ti的合金中析出了尺寸为10~20 nm、共格的Al3(Zr,Yb)弥散相,但由于Al20Ti2Yb相的形成,导致共格弥散相的数量有一定程度的降低,因此对再结晶的抑制效果低于Al-Zn-Mg- Cu- Yb-Zr合金。

3.3 复合添加Yb,Zr,Ti对力学性能和断裂韧性的影响

与再结晶的Al-Zn-Mg-Cu-Zr-Ti和Al-Zn-Mg-Cu- Yb-Ti合金相比,未再结晶的纤维状Al-Zn-Mg-Cu-Yb- Zr和Al-Zn-Mg-Cu-Yb-Zr-Ti合金具有更高的硬度、强度、塑性和断裂韧性(见表2)。强度的提高主要是由于合金中细小、共格Al3(Zr,Yb)弥散相的大量析出,从而产生Orowan强化和有序强化;另外,共格弥散相强烈钉扎位错和晶界迁移,显著抑制晶粒长大,晶粒尺寸保持在2~7 μm,变形和亚晶粒的面积分数维持在90%以上,保持了亚结构强化(见图3和4)。因此,第二相强化和亚结构强化是该合金主要的强化机制。

发生完全再结晶的Al-Zn-Mg-Cu-Zr-Ti和Al-Zn- Mg-Cu-Yb-Ti合金,晶界析出相在高能量的大角度再结晶晶界上连续富集,无析出带宽化(见图8(a)),导致晶界结合强度降低,晶界弱化。Al-Zn-Mg-Cu-Yb-Zr和Al-Zn-Mg-Cu-Yb-Zr-Ti合金经过固溶−T6时效处理后,基体未发生明显再结晶,仍保持了亚晶为主的纤维状未再结晶组织,再结晶明显降低,时效析出相在亚晶界上的富集程度远远低于大角度晶界,不易形成连续的晶界析出相,且PFZ宽度较窄(见图7和8(c)),大量细小亚晶的保留导致变形过程中晶界的协调作用显著提高,有利于实现均匀变形,从而提高合金的断裂韧性和塑性。

3.4 复合添加Yb,Zr,Ti对断裂行为的影响

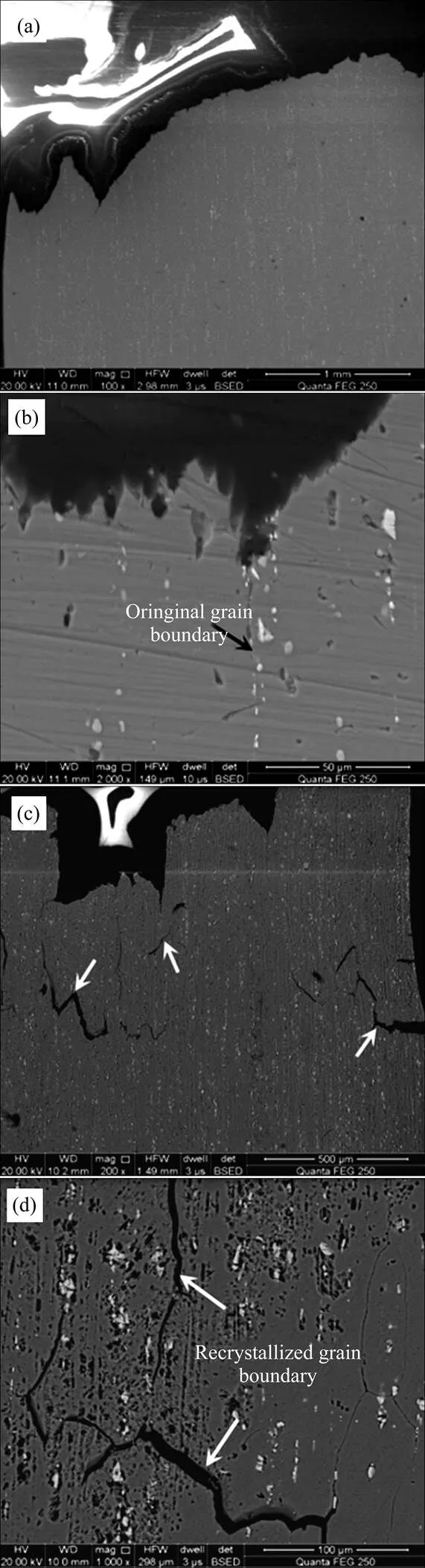

为了进一步研究断裂行为与再结晶和第二相的关系,对完全未再结晶的Al-Zn-Mg-Cu-Yb-Zr合金和完全再结晶的Al-Zn-Mg-Cu-Yb-Ti合金的拉伸断口的截面进行扫描电镜观察,结果如图10所示。由图可见,再结晶的Al-Zn-Mg-Cu-Yb-Ti合金中沿晶断裂的比例明显高于未再结晶的Al-Zn-Mg-Cu-Yb-Zr合金。裂纹优先沿大角度再结晶晶界或原始晶界扩展(见图中箭头处)。这是由于大角度再结晶界或原始晶界的晶界析出相聚集明显,PFZs区宽化,导致晶界强度减弱,应变集中,裂纹更容易扩展。

图10 固溶-T6时效态合金拉伸断口的截面SEM形貌

(a), (b) Al-Zn-Mg-Cu-Yb-Zr alloy; (c), (d) Al-Zn-Mg-Cu-Yb-Ti alloy

在具有纤维状再结晶组织的Al-Zn-Mg-Cu-Yb-Zr合金中,大角度晶界明显减少,而低Σ重位点阵晶界的小角度晶界显著增多,这类低Σ重位点阵晶界的小角度晶界能量极低,亚晶界上的析出相数量与晶内近似,且晶界上没有形成PFZ区,因此较大角度晶界有更高的结合强度,使得位错堆积和应力集中较难在亚晶界上产生,晶界上的应力集中在很大程度上因小角度晶界的存在而发生松弛,裂纹不易产生和扩展,所以剪切带与亚晶界发生作用时晶界不易开裂,抗晶间断裂的能力增强,断裂韧性提高。

4 结论

1) 在Al-Zn-Mg-Cu合金中复合添加Yb、Zr、Ti后,基体中弥散析出大量尺寸为10~20 nm的与基体共格的、固溶部分Zn、Mg、Cu的Al3(Zr,Yb)弥散相,强烈钉扎位错运动和亚晶界迁移,显著抑制亚晶长大和基体再结晶,合金基本保持非再结晶的纤维状组织,局部区域亚晶明显长大,亚晶界上的析出相细小均匀。

2) 完全未再结晶的Al-Zn-Mg-Cu-Yb-Zr合金具有最高的强度、伸长率和断裂韧性,其次为未再结晶的Al-Zn-Mg-Cu-Yb-Zr-Ti合金,完全再结晶的Al-Zn- Mg-Cu-Yb-Ti合金的强度、伸长率和断裂韧性最低。

3) 未再结晶的Al-Zn-Mg-Cu-Yb-Zr-Ti和Al-Zn- Mg-Cu-Yb-Zr合金的断口呈完全的韧窝型断裂特征,完全再结晶的Al-Zn-Mg-Cu-Yb-Ti合金为典型的沿晶断裂。

[1] HEINZ A, HASZLER A, KEIDEL C E, et al. Recent development in aluminium alloys for aerospace applications [J]. Materials Science and Engineering A, 2000, 280(1): 102− 107.

[2] DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56: 862−871.

[3] SONG R G, DIETZAL W, ZHANG B J, et al. Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2004, 52(16): 4727−4743.

[4] LIU Yuan, LIANG Shuai, JIANG Daming. Influence of repetitious non-isothermal aging on microstructure and strength of Al-Zn-Mg-Cu alloy[J]. Journal Alloy and Compounds, 2016, 689: 632−640.

[5] KNIGHT S P, POHL K, HOLROYD N J H, et al. Some effects of alloy composition on stress corrosion cracking in Al-Zn- Mg-Cu alloys[J]. Corrosion Science, 2015, 98: 50–62.

[6] KNIGHT S P, BIRBILIS N, MUDDLE B C, et al. Correlations between intergranular stress corrosion cracking, grain-boundary microchemistry, and grain-boundary electrochemistry for Al-Zn- Mg-Cu alloy[J]. Corrosion Science, 2010, 52(12): 4073−4080.

[7] KANNAN M B, RAJA V S. Enhancing stress corrosion cracking resistance in Al-Zn-Mg-Cu-Zr alloy through inhibiting recrystallization[J]. Engineering Fracture Mechanics, 2010, 77(2): 249−256.

[8] 方华婵, 陈康华, 巢宏, 等. Al-Zn-Mg-Cu系超强铝合金的研究现状与展望[J]. 粉末冶金材料科学与工程, 2009, 14(6): 351−357. FANG Huachan, CHEN Kanghua, CHAO Hong, et al. Current research status and prospects of ultra strength Al-Zn-Mg-Cu aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(6): 351−357.

[9] KNIPLING K E, DUNAND D C, SEIDMAN D N. Criteria for developing castable, creep-resistant aluminum-based alloys-A review[J]. Z. Metallkunde, 2006, 97(3): 246−265.

[10] WU Y L, FORES F H, LI C G, et al. Microalloying of Sc, Ni, and Ce in advanced Al-Zn-Mg-Cu alloy[J]. Metallurgical and Materials Transaction A, 1999, 30: 1017−1024.

[11] 聂祚仁, 文胜平, 黄晖, 等. 铒微合金化铝合金的研究进展[J]. 中国有色金属学报, 2011, 21(10): 2361−2371. NIE Zuoren, WEN Shengping, HUANG Hui, et al. Research progress of Ercontaining aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2361−2371.

[12] WU H, WEN S P, HUANG H, et al, Hot deformation behavior and processing map of a new type Al-Zn-Mg-Er-Zr alloy[J]. Journal Alloy and Compounds, 2016, 685: 869−880.

[13] FANG H C, LUO F H, CHEN K H. Effect of intermetallic phases and recrystallization on the corrosion and fracture behavior of an Al-Zn-Mg-Cu-Zr-Yb-Cr alloy[J]. Materials Science and Engineering A, 2017, 684: 480−490.

[14] FANG H C, CHAO H, CHEN K H. Effect of Zr, Er and Cr additions on microstructures and properties of Al-Zn-Mg-Cu alloys[J]. Materials Science and Engineering A, 2014, 610: 10− 16.

[15] ZHANG Wei, XING Yuan, JIA Zhihong, et al. Effect of minor Sc and Zr addition on microstructure and properties of ultra-high strength aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(12): 3866−3871.

[16] LI Peiyong, DAI Shenglong, LI Chunyu. Thermal stability of Al20Ti2Nd in rapidly solidified Al-6Nd-2.5Ti alloy by planar flow casting[J]. Materials Science and Engineering A, 2000, 280(1): 128−137.

[17] SABINE N, WOLFGANG J. Ternary aluminides AT2Al20(A= Rare Earth Elements and Uranium; T=Ti, Nb, Ta, Mo, and W) with CeCr2Al20-type structure[J]. Journal of Solid State Chemistry, 1995, 114(2): 337−341.

[18] 刘晓涛, 董杰, 崔建忠,等. 高强铝合金均匀化热处理[J]. 中国有色金属学报, 2003, 13(4): 909−913. LIU Xiaotao, DONG Jie, CUI Jianzhong, et al. Homogenizing treatment of high strength aluminium alloy cast under electric magnetic field[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(4): 909−913.

[19] 王经涛, 崔建忠, 马龙翔. 元素之间的交互作用强度及其在铸态稀土铝合金中的应用[J]. 西安冶金建筑学院学报, 1993, 25(4): 445−449. WANG Jingtao, CUI Jianzhong, MA Xianglong. Interaction intensity of alloying elements and application in as-cast aluminium alloys with rare earth additions[J]. Journal of Xi’an University of Architecture & Technology, 1993, 25(4): 445−449.

[20] 方华婵, 巢宏, 张茁, 等. 复合添加Zr, Ti和Cr对Al-Zn-Mg- Cu超强合金组织与性能的影响[J]. 中南大学学报: 自然科学版, 2016, 47(2): 420−429. FANG Huachan, CHAO Hong, ZHANG Zhuo, et al. Effect of Zr, Ti and Cr additions on microstructure and properties of super- high strength Al-Zn-Mg-Cu alloys[J]. Journal of Central South University: Science and Technology, 2016, 47(2): 420−429.

Effect of Yb, Zr, Ti additions on the microstructure and mechanical properties of super-high strength Al-Zn-Mg-Cu alloys

FANG Huachan, ZHU Jiamin, CHEN Zhuo, LIU Tan

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Four kinds of Al-Zn-Mg-Cu alloys adding Yb, Zr, Ti were prepared by cast metallurgy. Effects of Yb-Zr, Zr-Ti, Yb-Ti, Yb-Zr-Ti additions on the microstructure and mechanical properties of Al-Zn-Mg-Cu alloy were compared by optical microscopy, scanning electron microscopy (SEM), transmission electron microscopy (TEM), hardness and tensile test. The results show that, the Al-Zn-Mg-Cu alloy with Yb-Ti additions forms obvious subgrain boundaries during hot extrusion. After solution treatment, the alloys with Yb-Ti and Zr-Ti additions have obvious recrystallization. The alloys with Yb-Zr and Yb-Zr-Ti have obvious effect of restraining recrystallization due to the precipitation of a large number of coherent Al3(Zr,Yb) dispersed phases with size of 10−20 nm. Micron-sized Al8Cu4Yb and Al20Ti2Yb phases are precipitated in Al-Zn-Mg-Cu alloy with Yb-Ti addition, which induce the matrix recrystallization.Al-Zn-Mg-Cu-Yb-Zr alloy without recrystallization has the highest mechanical properties and fracture toughness, the ultimate strength, yield strength, elongation and fracture toughness are721.9 MPa, 711.5 MPa, 9.7 %, 29.3 MPa·m1/2, respectively, and exhibits complete dimple fracture characteristics. The mechanical properties of Al-Zn-Mg-Cu-Yb-Ti alloy with complete recrystallization are the lowest, and the fracture mode is complete intergranular fracture.

Al-Zn-Mg-Cu alloys; trace element; microstructure; recrystallization; mechanical property

TG142. 6

A

1673-0224(2019)02-176-12

国家自然科学青年基金资助项目(51501228);湖南省自然科学基金资助项目(2015JJ3167);中南大学研究生科研创新项目(2018zzts419)

;

方华婵,副教授,博士。电话:0731-88830614;E-mail: fanghc@csu.edu.cn

(编辑 汤金芝)