概述离子交换膜的发展及前景应用

2019-05-07关文学王三反李艳红

关文学,王三反,李艳红

(1.兰州交通大学 环境与市政工程学院,甘肃 兰州 730070;2.寒旱地区水资源综合利用教育部工程研究中心,甘肃 兰州 730070)

高分子材料的离子交换膜,因其优异的性能已在食品、化工、纺织、冶金、轻工等多个部门开始试用。1950年,Ionics公司开发的一种稳定、高选择性、低电阻的离子交换膜在电解中的应用。标志着离子交换膜开始进入生产利用[1]。我国离子交换膜的研制开始于1960年前后,主要研制用于苦咸水淡化方面的非均相膜[2]。随后于70年代初研制出了多种性能较为优良的离子交换膜,但实际投入应用的均相离子交换膜很少,仅有少部分应用于酸碱制备等领域的离子交换膜投入了使用[3]。图1为离子交换膜相关过程及发展时间表[4]。

图1 离子交换膜相关过程及发展时间表Fig.1 Process and development schedule ofion-exchange membrane

1 离子交换膜的分类

离子交换膜一般按照结构、活性基团以及材料性质三大类进行区分。

1.1 按照膜结构来分

按照膜结构,可分为异相、半均相和均相膜三类。

异相膜(又称非均相膜),由细粉末状的离子交换剂和粘合剂混合后,经密炼、开练等工序,轧成厚度0.3 mm左右的薄膜,之后于薄膜两面按照实际应用所需压上目数不同的增强网布制成。离子交换基团和粘结剂形成的化学结构不连续。工艺简单,但膜电阻较大,选择性也较差[5]。

半均相膜成膜高分子材料中离子交换基团分布均匀,但非化学结合,故而其性能、结构介于非均相和均相膜之间[5]。

均相膜的制备方法一般为单体聚合后再实现功能化[6-7],或先功能基化后涂覆成膜[8-9]。离子活性基团和成膜材料发生化学联结。这类膜电化学性能优异,物理性能良好,是离子交换膜研究的主要方向[5]。

1.2 按照活性基团来分

按照活性基团不同,可细分为阳离子交换膜(简称阳膜)、阴离子交换膜(简称阴膜)和特种膜三大类。阳离子交换膜可以选择性透过阳离子而阻碍阴离子透过,阴离子交换膜正好相反[10]。离子交换膜因其不同的交换活性基团而具有不同的选择透过能力[11-13]。阴阳离子活性基团均匀分布于一张膜表面形成双极性膜,即特种膜。部分正负电荷并列存在于膜厚度方向,或者带正负电荷不同的两张膜贴合在一起组成。目前,这类膜还处于研发阶段。

1.3 按照材料性质分

根据构成组分的不同,可将离子交换膜分为有机、无机离子交换膜两类。使用高分子材料合成的即为有机膜,反之亦然。目前最为普遍使用的磺酸型阳离子交换膜以及季胺型阴离子交换膜皆属于此类[5]。但无机材料相较于有机材料,抗氧化能力强、热稳定性高、成本低廉。

2 离子交换膜的制备与改性研究

2.1 离子交换膜的制备方法

国内外针对离子交换膜的制备进行了大批钻研,针对不同功能的离子交换膜,研究出了不同的成膜方法。

2.1.1 异相离子交换膜的制备 异相离子交换膜的制备,传统一般可分为[14]:

(1)流涎聚合法:于局部交联的聚合物溶液中均匀扩散离子交换树脂,流涎成膜后交联成膜。

(2)流涎法:利用流涎方法,将聚合物溶液和离子交换树脂混合后的溶液均匀分散于水平金属表面或玻璃表面,通过升温加热方式挥发溶剂最终成膜。

(3)熔融挤出法:通过加热或加入塑化剂的方法,使离子交换树脂和惰性聚合物的混合物成半流动状态,挤出成膜。

(4)热压法:将聚合物与离子交换树脂均匀混合成膜后,外加网布,热压成膜。

普通异相离子交换膜制备流程见图2。

异相离子交换膜由于仅仅依靠机械方法聚合离子交换树脂和粘结剂,机械性能、耐腐蚀性和抗氧化性能好,污染后清洗液较为方便[15]。但在实际使用过程中,树脂容易发生脱落而导致离子交换膜性能下降。

2.1.2 半均相离子交换膜的制备 和异相离子交换膜的成膜过程类似,采用前期制备得到的离子交换树脂,按照异相膜成膜的方法制备。由于充当溶剂作用的为粘结剂,使制得的前体溶液分散质均匀分散,且离子交换树脂与粘结剂形成相互缠绕结构而不易脱落,达到延长离子交换膜寿命的目的。由于省去了磨粉工艺,避免了树脂的损失,简化了制膜工艺,降低了制膜成本。以制备聚氯乙烯半均相膜为例,工艺流程见图3。

图3 聚氯乙烯半均相膜制备流程图Fig.3 Process flow chart for preparation of PVCsemi homogeneous membrane

2.1.3 均相离子交换膜的制备 均相离子交换膜因其优异的电化学性能和运用前景,近年来受到国内外众多学者的研究与青睐。针对均相离子交换膜的制备。以制备聚乙烯-苯乙烯型均相阴、阳离子交换膜为例,目前主流研究的制备方法如下[2]:

(1)含浸法:为了制备大尺寸均相离子交换膜,德国人最先提出了含浸法制备均相离子交换膜[2]。具体操作为:二乙烯苯、苯乙烯在一定温度下,通过一段时间的浸入,和引发剂、聚乙烯薄膜热压聚合得到基膜。通过接枝离子交换基团得到离子交换膜[16-17]。

(2)涂浆法:类似于含浸法都是先采用加压聚合的方式得到基膜,在基膜的基础上通过引入不同的功能交换基团而使所制得的离子交换膜针对不同的离子具有选择透过性。在制备聚乙烯-苯乙烯型均相离子交换膜的过程中具体做法是:先于室温下按照比例调制浆液,即制备浆液过程。后将浆液涂于网布,双面覆以聚酯薄膜完成涂浆过程。第3步于热压机中以适当温度压力条件下完成热压聚合过程,冷却剥离既得基膜。第4步基膜接枝交换基团制得所需离子交换膜。

日本涂浆法制得浆液为不均相体系,用弹性高分子材料代替聚氯乙烯后,可生成均相系浆液,且不需再加入增塑剂,组分简单且电化学性能优良,研究出了均相浆液涂浆法[2]。

(3)接枝法:传统接枝法是先以射线或紫外光等辐照源对基膜进行辐照,产生自由基,接枝共聚,制得基膜。由于接枝共聚物支链上不饱和键的存在,可对其进行磺化或氯甲基化和季铵化制得具有不同选择透过性的离子交换膜。

除上述制备方法之外,流涎法和涂胶法也是均相离子交换膜的常用成膜方法。流涎法制备和异相离子交换膜类似,涂胶法和涂浆法类似,这里不再一一介绍。

2.2 离子交换膜的改性研究

目前,离子交换膜应用需求广泛,种类繁多。出于环境保护、节约成本等多方面因素的考虑,目前最为注重的几点性能是希望:离子选择性能高、较低的膜电阻、稳定的机械性能、较高的化学稳定性。因此,针对目前已经相对成熟的制膜工艺,根据不同应用需求对膜进行相应改性成为研究热点[17]。

目前针对膜改性的措施,主要为表面改性、掺混改性两大类[18]。

2.2.1 离子交换膜表面改性 表面改性,就是在膜表面添加特殊材料或其他方法,达到改变膜表面状态的目的,却依旧保持膜的基础结构,达到改变膜性能的目的。

(1)辐照接枝表面改性:离子交换膜稳定的化学性质导致表面接枝改性物质困难[19]。使用高能射线对膜表面进行辐照,可产生自由基,自由基易接枝改性物质实现离子交换膜的改性过程[20]。用这种改性方法在改性过程中应控制好辐照时间以及辐照强度,避免因此对膜产生的破坏。Shi 等[21]在研究PVDF膜表面改性过程中,使用紫外光辐照接枝N,N-亚甲基二丙烯酰胺(MBAA),膜亲水性和防污能力有明显提升。

(2)浸溶法表面改性:这种方法操作简单、效率高、易实现。将需要改性的膜置于含有改性物质的溶液之中,经过后续处理使改性物质固定于膜表面,实现膜的改性过程。在PVDF阳离子交换膜的改性研究中,Farrokhzad H等[22]采用浸溶法于膜表面接枝聚苯胺,膜对单价离子的选择性能显著提升。

(3)等离子体表面改性:等离子体作为一种气体化物质,具有良好的导电性能。因其气体物质的特殊性,易均匀固定于膜表面而达到改性目的,使其成为一种常用膜改性方法。等离子体对膜表面的作用主要经过刻蚀、表面活化、表面沉积三个过程。Vahid Moghimifar等[23]于聚醚砜离子交换膜表面利用等离子体表面改性方法接枝TiO2纳米颗粒,经过一系列工艺优化,显著提升了离子交换膜的亲水性、抗污染能力和渗透通量。

(4)有机溶剂涂覆表面改性:为了制备兼具无机膜和有机膜两者优点的膜,发明了无机膜表面涂覆有机溶剂的方法,即有机溶剂表面涂覆改性[24]。为降低使用过程中因淤积而导致的膜电阻升高的问题,Kim等[25]在超滤膜表面涂覆聚多巴胺(PD),并且通过实验证明通过涂覆改性的方法不但降低了膜的接触角,而且改变了膜的表面电性。

(5)电沉积涂层表面改性:膜表面所存在的微孔结构尺寸一般较小。一般而言,膜改性材料都带有电荷且改性材料尺寸大于膜孔,所以外加电场条件下会发生定向迁移,最终沉积于膜表面完成改性过程,这种改性方式称为电沉积表面改性[26]。为改善膜的电化学性能和抗污染能力,Zhao等[27]在均相阴离子交换膜表面通过电沉积涂层改性的方法,以不同的电解质如乙烯磺酸钠(PVS)、4-苯乙烯磺酸钠(PSS)等进行改性。实验发现,改性前后膜的接触角、Zeta电位等指标均有不同程度的提升,抗污染性能明显提高。其中以PVS改性效果最为显著。

表面改性方法可操作性强,可同时提高离子交换膜的不同性能指标,但关于这方面的研究主要还是集中在国外,国内的相关研究刚刚起步,故而离子交换膜表面改性将成为我国今后发展的主要方向[28]。

2.2.2 离子交换膜掺混改性 所谓掺混改性,就是将改性掺杂物质和基体通过融合之后重新压铸成膜的一种方法[28-29]。由于掺混材料和基膜重新结合,使膜表面和膜内部结构都发生了改性重组。为了提高膜的导电性,可掺杂磺化聚酰亚胺(SPIs)于需改性的离子交换膜中,实验表明,掺杂SPIs后膜的机械性能和化学性能均得到一定程度改善。

3 离子交换膜的应用

我国离子交换膜的研究还处于初级阶段。目前,国家对环保方面的问题越来越重视,对当前工业化生产过程零排放、高盐度废水生产零排放、烟气零排放等多个方面的要求促使当前传统工业寻求和改良传统生产工艺,离子交换膜因其技术特点引起了广泛关注。目前在水处理、化工和环保等领域已经有了应用[30]。

3.1 离子交换膜在电渗析中的应用

电渗析技术可以实现溶液的分离和提纯。水处理方面首先将其应用于苦咸水淡化,其次扩展应用于海水淡化。在电渗析技术的利用方面,日本和美国走在世界前列。

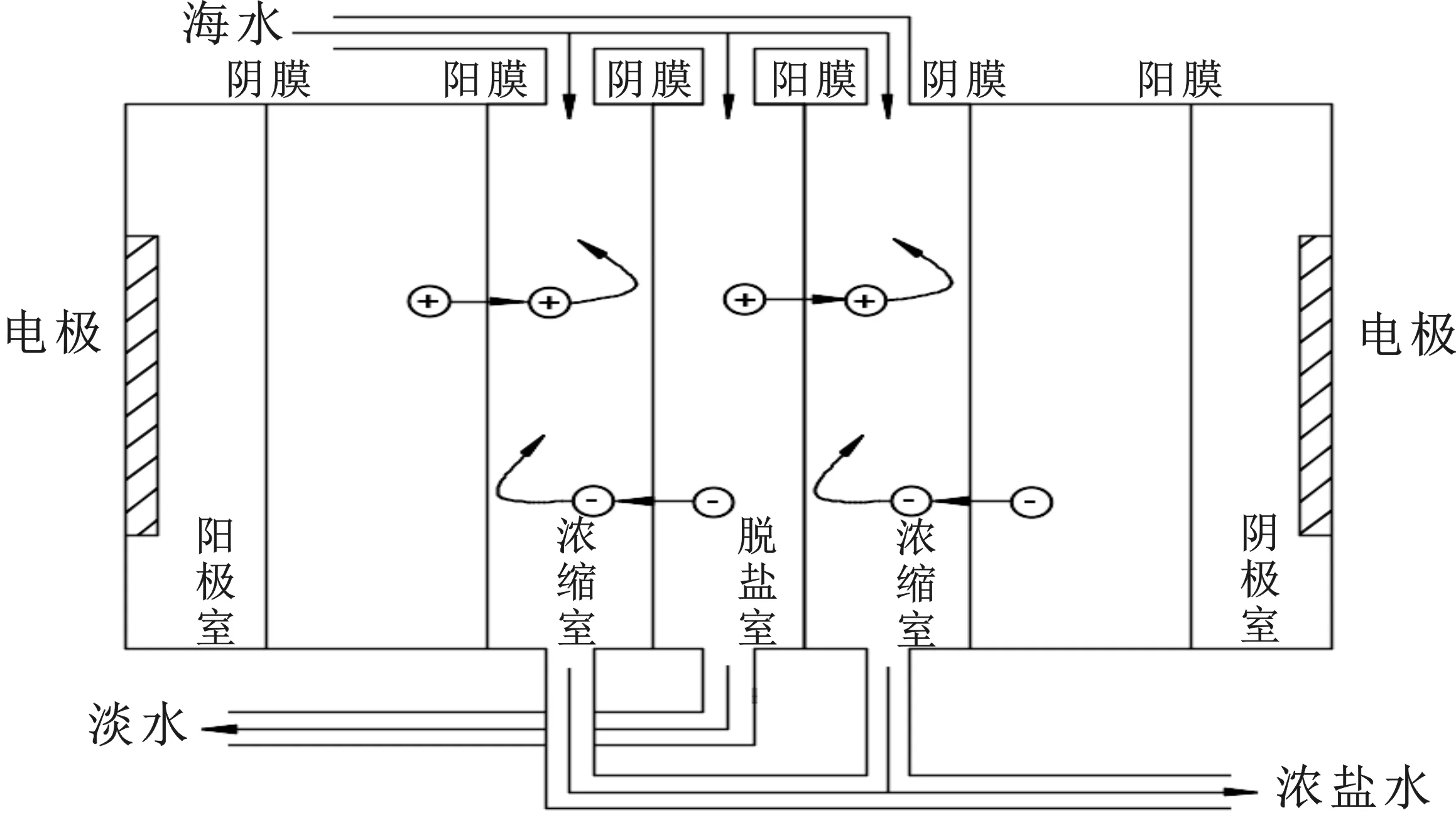

3.1.1 海水浓缩制食盐 使用电渗析技术海水浓缩制盐方面,日本技术发展较早且较为成熟。我国海岸线长,在海水制盐方面优势巨大,传统的盐田法制盐在经济、环境各方面的劣势也决定了其工艺必将退出历史舞台,将电渗析技术应用到制盐领域也是大势所趋。电渗析浓缩制盐的基本原理见图4。

图4 电渗析浓缩制盐工艺原理图Fig.4 Principle diagram of electrodialysisconcentrated salt making process

具有选择透过性的阴膜和阳膜用隔室隔开并交替排列,隔室中分别注入海水。电场力影响下阳离子定向移动,直至阴离子交换膜阻挡而停留。阴离子(Cl-)移动方向刚好相反。结果导致用膜隔开的隔室形成了NaCl浓度高的浓缩室和浓度低的脱盐室。连续排出脱盐室的水并补充新的海水,最后在浓缩室溶液浓缩,经处理即得食盐。

3.1.2 海水淡化制备饮用水 海水淡化也是利用电渗析原理,排出图4脱盐室的水即为制得的饮用水。利用电渗析法制备饮用水,可有效解决沿海国家和岛屿淡水资源匮乏的问题,以及海上航行船舶的饮用水供给问题。利用电渗析法还可用于去离子水的制备以及超纯水制备的前期处理等方面。

离子交换膜用于电渗析在环境保护中也有应用,在处理电镀废水、造纸废水等工业废水方面具有巨大优势,一方面可以将废水经处理达到安全排放标准,另一方面还可以实现部分金属的回收利用。

3.2 离子交换膜在冶金中的应用

离子交换膜具有节能、高效、污染小、耐温性能和耐酸碱能力强的特点,将其应用于工业领域具有可观前景。目前,离子交换膜在重金属、贵金属、稀有金属的冶炼方面已经有了应用。美国在回收镍盐方面利用离子交换膜技术,克服了传统工艺易氧化的不足,取得了良好的经济效益。我国氧化铝生产需求大,产生大量的赤泥一直是困扰生产的问题,应用离子交换膜电渗析技术对其进行回收利用是一种具有发展前景的方法。应用离子交换膜制备高纯度的金,可实现纯度的极大提升。在稀有金属方面,利用膜分离不同金属,不但可以克服传统工艺对环境的污染,还能有效节省能源使用[31]。

3.3 离子膜在其他方面的应用

利用离子交换膜导电性能好、化学稳定性高以及良好的力学性能,离子交换膜还可以应用于燃料电池方面[32]。在食品工业和医药工业方面[33],用膜法电渗析技术生产白酒所用勾兑水,可明显提升酒的质量和口感。去除葡萄酒生产过程中酒石酸盐的沉淀提升酒品质方面有明显作用。在味精生产、酱油脱盐以及有机酸分离方面的应用可大大简化生产工艺节约能源消耗。医药行业可利用膜法制备制药、注射用水,利用膜法制备甘露醇和牛磺酸等名贵药品的过程中,可有效去除生产过程中无机盐杂质的影响,提高产品质量。

4 结束语

离子交换膜在诸多领域有新突破的同时也扩大了离子交换膜的应用范围。从最初传统的制备方法、制备材料发展到今天针对不同需求衍生出新的制备方法和改性研究。具有工艺简单、节能、抗污染能力强的离子交换膜将成为今后发展的重要方向。在环保、工业等各方面的应用也将占据重要地位[34]。虽然离子交换膜在应用上有很大前景,制备和改性技术也日益成熟,但在实际应用中仍受到技术、成本等方面的影响。所以真正投入生产使用的还是少数。并且我国的制膜技术还有待完善,目前大部分使用的膜还依赖进口。因此,在膜的制备和改性方面,我们仍然需要继续探索研究。