重整原料掺入焦化汽油后预加氢工艺优化研究

2019-05-07马宝利徐铁钢韩志波张文成孙发民

马宝利,徐铁钢,韩志波,张文成,孙发民

(中国石油石油化工研究院大庆化工研究中心,黑龙江 大庆 163714)

随着我国清洁油品质量升级步伐不断加快,同时受国内市场经济及汽车行业发展的影响,国内柴汽比不断降低,有专家预测2020年柴汽比将接近于1.0左右[1],炼油厂的发展趋势是向化工型企业转型。催化重整作为炼油厂重要的二次加工装置,可以生产高辛烷值汽油,副产廉价氢气,同时也是芳烃联合的重要装置,未来炼油厂将不断扩大催化重整装置产能[2]。

国内催化重整装置的原料主要以直馏石脑油为主,少数炼油厂尝试掺炼部分二次加工汽油。由于二次加工汽油与直馏石脑油相比,其硫、氮含量高,烯烃含量高,且硫、氮杂质类型复杂,需要更苛刻的工艺条件进行加氢预处理。中国石油大港石化公司和华北石化公司等炼油厂都曾进行了直馏石脑油掺炼二次加工汽油生产催化重整原料的工业试验,并取得了成功,为重整预加氢装置掺炼二次加工汽油提供了理论和试验基础[3-4]。

响应曲面设计(RSM)是通过将数学方法和统计方法结合进行实验条件优化的方法,主要通过综合分析各因素对响应者的影响大小得出主要影响因素的回归方程,通过优化模型实现预测最优化条件和响应值,目前在化工、生物及医学等领域得到了广泛应用[5-6]。

国内某石化公司炼油厂原有2套柴油加氢精制装置,在降柴汽比的大趋势下,其中一套柴油加氢精制装置停工,其原料中掺入的焦化汽油没有合理出路,计划按最大掺炼比例15 %(w)掺入催化重整原料中,因此需要对工艺条件进行优化研究,为后续工业生产提供数据支持。

1 实 验

1.1 原 料

试验原料油为采自某炼油厂催化重整车间与焦化车间的直馏石脑油和焦化汽油,并将直馏石脑油与焦化汽油按质量比85∶15的比例混合后作为重整预加氢原料。原料油的主要性质见表1。

表1 原料油主要性质

由表1可以看出,焦化汽油与直馏石脑油相比,具有硫、氮含量高、终馏点高,同时烯烃含量高的特点,相对于纯直馏石脑油作重整预加氢原料,掺炼焦化汽油后混合原料的硫、氮及烯烃含量均明显增大,因此需要调整工艺条件,使重整预加氢产品性质满足催化重整装置的生产要求。

1.2 试验装置

评价试验在200 mL自动控制加氢装置上进行。装置由迈瑞尔实验设备(上海)有限公司设计制造,针对石脑油及汽油原料设计,具有低温冷却系统与产品氮气汽提等功能,采用DCS完全自动化控制。

1.3 催化剂

试验采用中国石油石油化工研究院大庆化工研究中心开发的重整预加氢催化剂DZF-1。DZF-1催化剂采用引入第ⅣB 金属作为改性剂对氧化铝载体进行改性,以 Mo-Co-Ni 为活性组分,加氢脱硫活性高,并兼顾烯烃饱和、加氢脱氮、脱砷性能,适合缓和工艺条件下的重整预加氢过程。

1.4 响应面试验设计

影响重整预加氢生成油性质的主要因素有反应温度、反应压力、体积空速和氢油体积比,结合工业装置加热炉、循环氢压缩机及原料泵的设计负荷,在响应面试验设计时设定相关的工艺条件适用范围,如表2所示。根据中心组合试验设计(BBD)原理[7],以生成油的硫、氮含量为响应值,对反应温度、体积空速、反应压力、氢油体积比进行研究。采用Design Expert 8.0.6软件进行中心组合试验方案的试验因素、水平设计,共进行29次试验。

表2 响应面试验设计因素与水平

2 结果与讨论

2.1 单因素对脱硫率和脱氮率的影响

分别考察反应温度、空速、反应压力和氢油比对直馏石脑油和焦化汽油混合原料重整预加氢反应效果的影响。

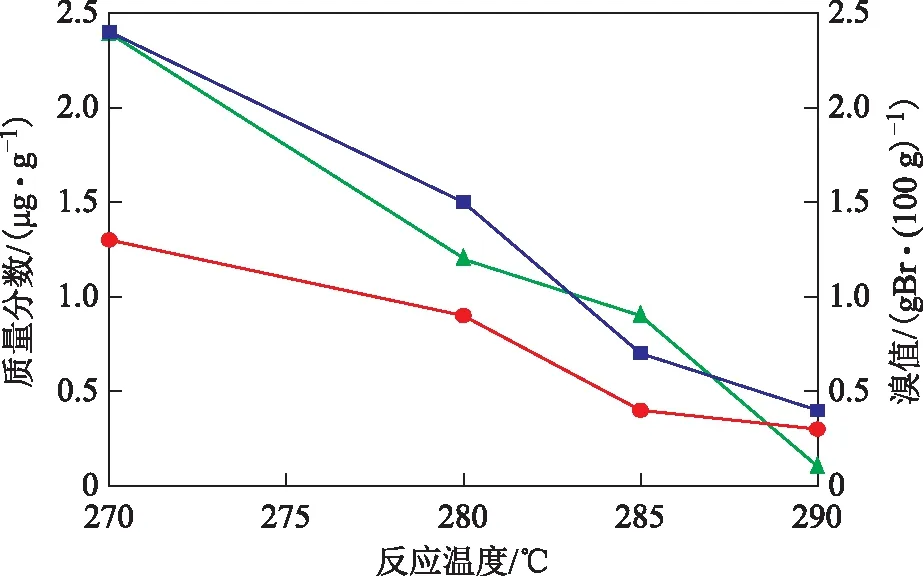

2.1.1 反应温度的影响在反应压力为2.0 MPa、体积空速为2.0 h-1、氢油体积比为150的工艺条件下,考察反应温度对生成油硫、氮含量及溴值的影响,结果见图1。由图1可以看出:反应温度低于280 ℃时,预加氢反应的脱硫、烯烃饱和效果较差,生成油的硫、氮含量及溴值均无法达到重整进料的指标要求;随着反应温度的提高,反应的脱硫、烯烃饱和效果增强,生成油的硫、氮含量及溴值也随之降低;当反应温度为290 ℃时,生成油的硫、氮质量分数均小于0.5 μgg,溴值小于0.1 gBr(100 g),满足重整进料的指标要求。

图1 反应温度对预加氢产品性质的影响■—硫质量分数; ●—氮质量分数; ▲—溴值。图2~图4同

2.1.2 空速的影响在反应温度为290 ℃、反应压力为2.0 MPa、氢油体积比为150的工艺条件下,考察空速对生成油硫、氮含量及溴值的影响,结果见图2。由图2 可以看出:随着空速的增大,生成油的硫、氮含量及溴值也相应提高,但在体积空速为3.0~6.0 h-1的范围内,生成油的硫、氮质量分数均小于0.5 μgg,溴值小于0.1 gBr(100 g),满足重整进料的指标要求。

图2 空速对预加氢产品性质的影响

2.1.3 反应压力的影响在反应温度为290 ℃、体积空速为2.0 h-1、氢油体积比为150的工艺条件下,考察反应压力对生成油硫、氮含量及溴值的影响,结果见图3。由图3 可以看出:在所考察的压力范围内,随着反应压力的提高,生成油硫、氮含量及溴值降低;当反应压力为1.5 MPa时,生成油无法达到重整进料的指标要求;当反应压力增大到2.0 MPa以上时,生成油的硫、氮质量分数均小于0.5 μgg,溴值小于0.1 gBr(100 g),满足催化重整进料的指标要求。

图3 反应压力对预加氢产品性质的影响

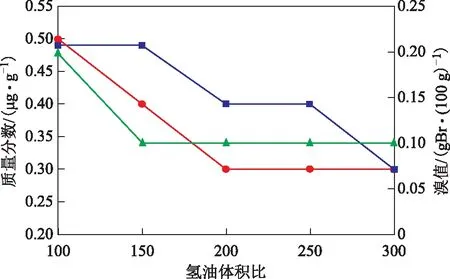

2.1.4 氢油比的影响在反应温度为290 ℃、反应压力为2.0 MPa、体积空速为2.0 h-1的工艺条件下,考察氢油比对生成油硫、氮含量及溴值的影响,结果见图4。由图4 可以看出:随着氢油比的提高,生成油的硫、氮含量及溴值呈下降趋势;在氢油体积比为200时,生成油的硫、氮质量分数均小于0.5 μgg,溴值小于0.1 gBr(100 g),满足重整进料的指标要求;而继续增大氢油比,生成油的硫、氮含量及溴值变化幅度不大。因此,选择最佳氢油体积比为200。

图4 氢油比对预加氢产品性质的影响

2.2 二次回归模型拟合及显著性检验

2.2.1 生成油硫含量模型方程拟合及交互作用分析以预加氢生成油的硫含量为指标,选取反应温度、反应压力、体积空速、氢油体积比4个影响较大的因素,采用Box-Behnken响应面设计法优化催化重整预加氢原料掺炼焦化汽油后的工艺条件。通过建立多元回归方程,并进行预测分析,进而为工业生产提供技术指导。

首先初步得到生成油硫含量回归方程:

S=0.76-1.08A-0.051B+0.091C-

0.028D+0.045AB-0.1AC+0.03AD-

2.625×10-3BC-2.027×10-3CD+

0.7A2+0.011B2-0.026C2-0.027D2

式中:S为生成油硫质量分数,μgg;A为反应温度,℃;B为反应压力,MPa;C为体积空速,h-1;D为氢油体积比。

上述模型方程的P值为0.000 1,小于0.05,表明所采用的二次模型是显著的,在统计学上是有意义的。失拟项P值为0.534 0,大于0.05,对模型是有利的,无失拟因素存在,因此可用该回归方程代替真实试验数据对结果进行分析。模型中A、B、C、AC、A2项对模型方程影响显著(P值<0.05),其中依据工业装置运转工艺条件,将D、AB项保留,将其余不显著项去除,对生成油硫含量回归模型进行优化后,得到方程:

S=0.76-1.08A-0.051B+0.091C-

0.028D+0.045AB-0.1AC+0.71A2

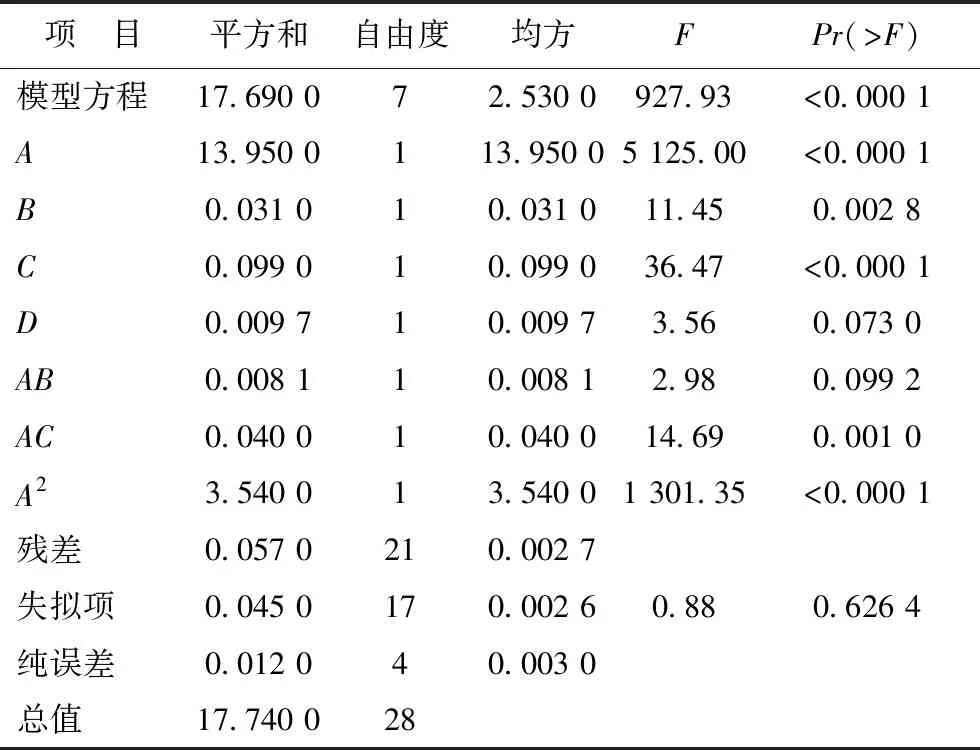

优化回归模型系数的显著性检验结果见表3,方差分析结果见表4。由方差分析结果可知,优化后的生成油硫含量模型方程拟合度达到0.996 8,证明该模型方程能够很好地预测重整预加氢生成油的硫含量。

表3 生成油硫含量优化回归模型系数的显著性检验结果

表4 优化生成油硫含量回归模型的方差分析

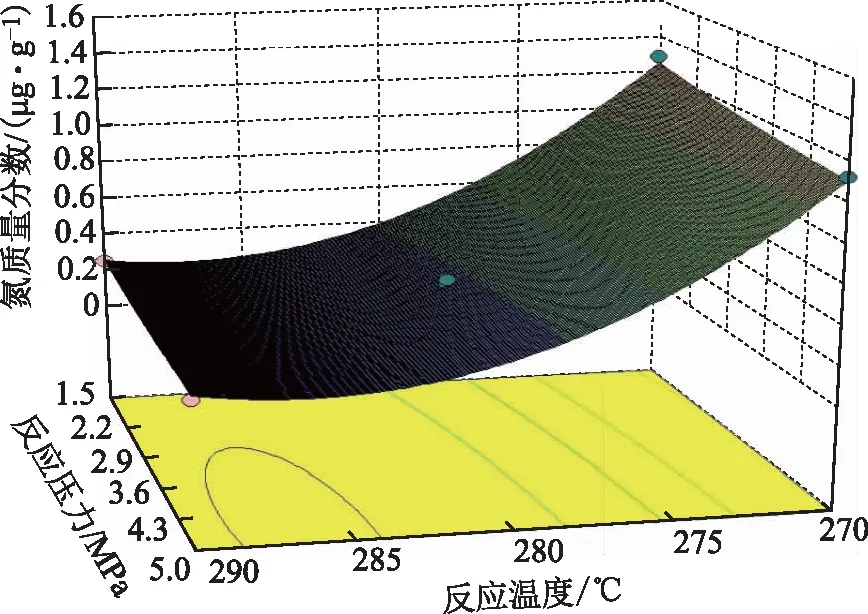

对生成油硫含量模型方程的主要因素交互作用的响应曲面进行分析研究,结果见图5~图7。

图5 反应温度与反应压力交互作用对生成油硫含量的响应曲面

图6 反应温度与体积空速交互作用对生成油硫含量的响应曲面

图7 反应温度与氢油体积比交互作用对生成油硫含量的响应曲面

由图5~图7可知,反应温度低于280 ℃时的响应面坡度较陡,说明反应温度对生成油硫含量的影响最为显著,这与汽油加氢脱硫反应的特点相吻合。

2.2.2 生成油氮含量模型方程拟合及交互作用分析与生成油硫含量模型方程拟合及交互作用分析原理一致。优化后生成油氮含量预测模型方程为:

N=0.36-0.47A-0.045B+0.031C-

0.12D-0.04AC+0.11AD+0.35A2

式中,N为生成油氮质量分数,μgg。

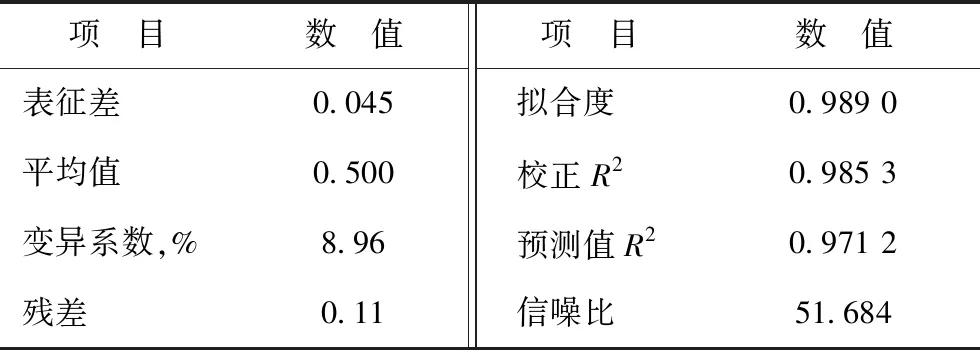

生成油氮含量回归模型系数的显著性检验结果见表5,方差分析结果见表6。由方差分析结果可知,优化后的生成油氮含量模型方程拟合度达到0.989 0,证明该方程能够很好地预测重整预加氢生成油的氮含量。

表5 优化后氮含量回归模型系数的显著性检验结果

表6 优化后氮回归模型的方差分析

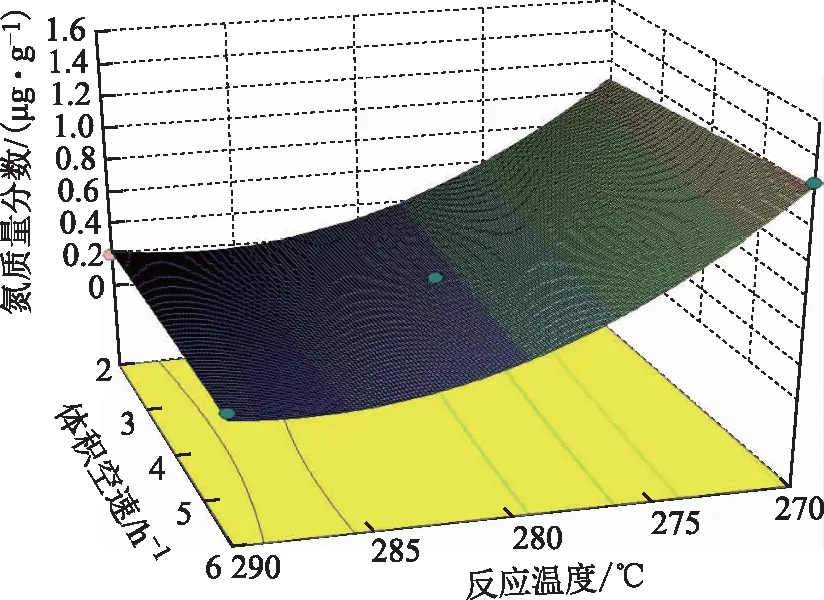

对生成油氮含量模型方程的主要因素交互作用的响应曲面进行分析研究,结果见图8~图10。

图8 反应温度与反应压力交互作用对生成氮含量的响应曲面

图9 反应温度与体积空速交互作用对生成油氮含量的响应曲面

图10 反应温度与氢油体积比交互作用对生成油氮含量的响应曲面

由图8~图10可知,反应温度小于285 ℃时的响应面坡度较大,说明反应温度对生成油氮含量的影响最为显著,同时由图8可知,低反应压力时的响应面坡度比高反应压力时的响应面坡度大,表明同等工艺条件下,高压条件下生成油的氮含量更低,这与高压有利于加氢脱氮反应的基本规律一致。

2.2.3 工艺条件优化及模型验证通过试验得到的生成油硫含量及氮含量数据来验证回归模型方程,并采用Design expert 8.0.6软件进行模型优化,得出直馏石脑油掺入焦化汽油后进行重整预加氢时的最优工艺条件为:反应温度287 ℃、反应压力2.0 MPa、体积空速2.0 h-1、氢油体积比200。为减少试验的偶然误差,采用了3组平行试验的结果,即生成油的硫质量分数取0.30,0.32,0.33 μgg,氮质量分数取0.22,0.21,0.22 μgg。采用模型方程预测得到的生成油硫质量分数为0.31 μgg,与试验结果平均值的相对误差为2.15%,得到的生成油氮质量分数为0.21 μgg,与试验结果平均值的相对误差为3.17%,进一步证明研究得到的生成油硫含量与氮含量模型的可靠性较好。

在工业应用中,可以根据不同的工艺条件,通过模型方程预测得出生成油的硫、氮含量,为工艺优化提供相应的依据和理论基础。

3 结 论

(1)通过加氢评价试验及响应曲面交互作用的研究结果可知,在催化重整预加氢原料中掺入15 %(w)的焦化汽油是可行的。

(2)在催化重整预加氢原料中掺入15%(w)的焦化汽油时,预加氢反应的最优条件为反应温度287 ℃、反应压力2.0 MPa、体积空速2.0 h-1、氢油体积比200,此工艺条件下生成油的硫、氮质量分数均小于0.5 μgg、溴值小于0.1 gBr(100 g),满足催化重整进料的指标要求。

(3)通过对主要工艺条件的响应曲面交互影响的分析可知,反应温度对加氢脱硫及加氢脱氮影响较大,同时较高的反应压力有利于加氢脱氮反应的进行。

(4)通过Design expert软件得到重整预加氢生成油硫、氮含量模型方程,其模型预测值与试验值的相对误差小于5%,能够较好地模拟不同工艺条件下预加氢生成油的硫、氮含量。