FHUDS-5FHUDS-6催化剂在柴油深度加氢脱硫装置的工业应用

2019-05-07陈文奇

陈 文 奇

(中国石化镇海炼化分公司,浙江 宁波 315207)

柴油作为车用燃料油,燃烧后将生成硫化物(SOx)和氮氧化物(NOx)以及其他污染物,尾气排放会造成大气污染。我国柴油具有密度大、硫含量高、芳烃含量高以及十六烷值低的特点,为了满足环保要求,柴油质量升级势在必行[1]。柴油加氢脱硫是改善柴油品质的重要手段,中国石化镇海炼化分公司(简称镇海炼化)第七套柴油加氢装置(简称Ⅶ加氢)以直馏柴油、催化裂化柴油、焦化柴油和沸腾床渣油加氢柴油为混合原料,采用中国石化大连(抚顺)石油化工研究院(简称FRIPP)研制的FHUDS-5FHUDS-6组合催化剂[2],生产满足国Ⅴ标准的柴油,加工能力为3.0 Mta。装置于2017年1月25日建成中交,3月28日一次投料开车成功。正常运行6个月后,对装置进行了72 h标定。以下主要结合装置投产15个月来的运行情况和催化剂标定结果,介绍FHUDS-5FHUDS-6组合催化剂在镇海炼化3.0 Mta柴油深度加氢装置上的工业应用情况。

1 催化剂装填及预硫化

1.1 催化剂性质

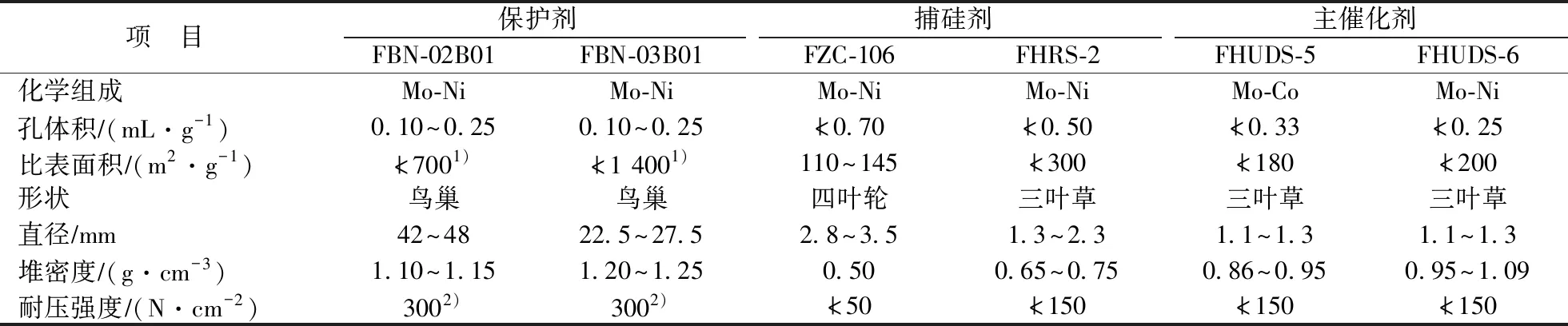

相比于FRIPP研制的FHUDS系列中其他催化剂[2],FHUDS-5通过添加适宜的无机和有机助剂,显著提高其B酸含量,使其在高温时烷基转移性能高于FHUDS-2、FHUDS-3等催化剂,很好地解决了在反应压力低、空速较大等苛刻条件下脱除4,6-二甲基二苯并噻吩(4,6-DMDBT)类大分子硫化物的问题。在FHUDS-5基础上开发的FHUDS-6催化剂以Mo-Ni为活性组分,具有孔体积大、比表面积高、机械强度高等特点,适宜加工焦化柴油等劣质柴油原料[3-5]。表1为FHUDS-5、FHUDS-6和装置其他催化剂的的性质。

表1 催化剂的性质

1)单位为m2m3。

2)单位为N粒。

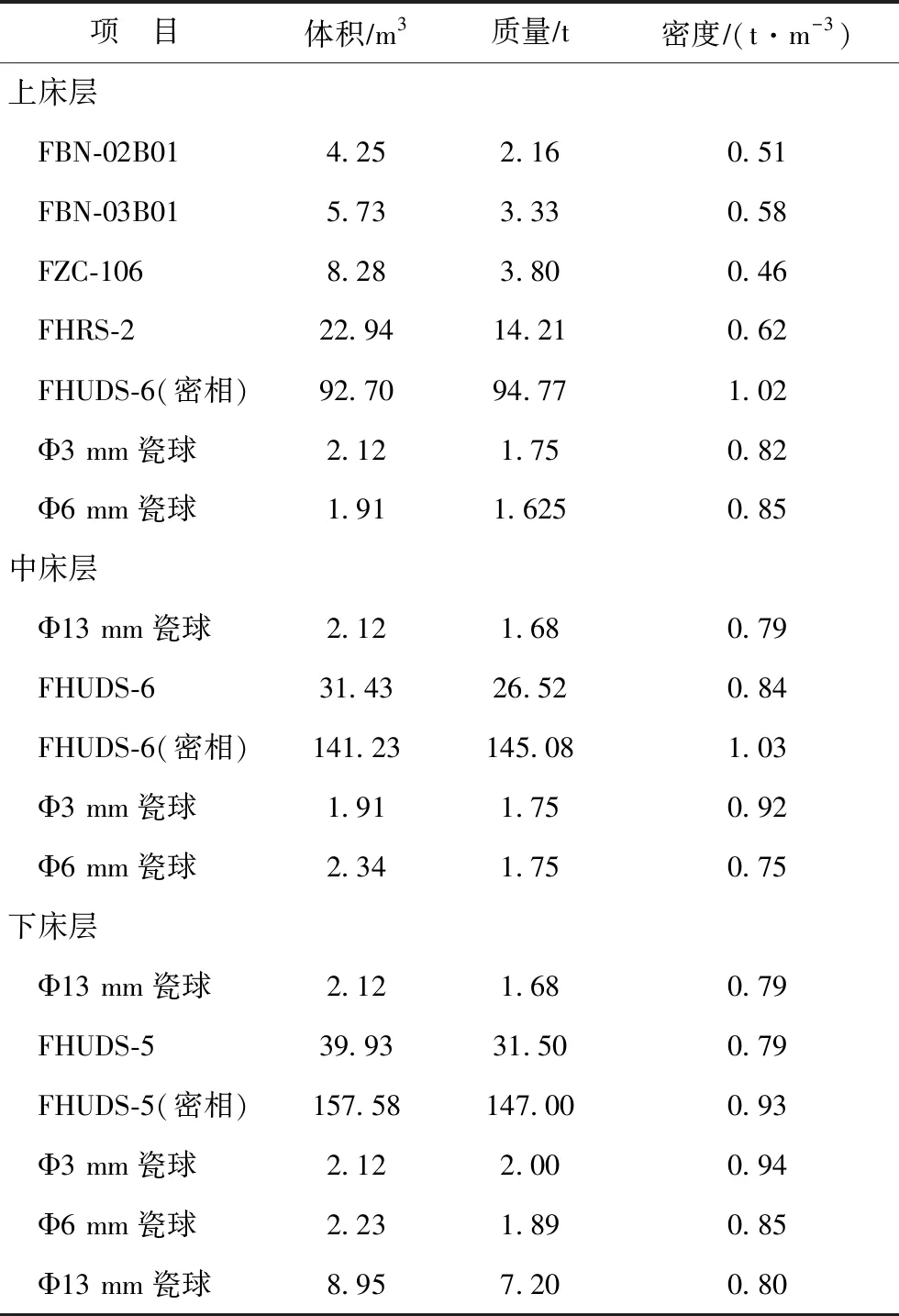

1.2 催化剂装填

Ⅶ加氢反应器直径为5.2 m,高约32 m,为同时期国内加氢装置最大反应器。催化剂分上、中、下3个床层,顶部装有预分配器,床层之间设有冷氢箱和再分配盘,保证物料的均匀分配。共装填主催化剂444 t,采用普通装填和密相装填结合的方式,由专业装剂公司完成。考虑原料掺炼焦化柴油和催化裂化柴油的比例较大,反应器顶部配有多级保护剂级配装填,从而达到容垢,脱金属、焦粉及少量硅的目的。具体装填数据见表2。

表2 催化剂装填数据

柴油加氢反应器测温采用多点柔性热电偶,共有8层热电偶,每层有6个检测点,共48个测温点。热电偶安装和催化剂装填同步进行,施工过程中由于热电偶支架预焊件与热电偶支架螺栓孔不匹配、连续阴雨天气等问题的影响,加之反应器内径较大,导致催化剂装填难度加大,整个装填过程共历时13天。从15个月的运行情况和产品质量来看,开工后第一床层底层径向温差接近12 ℃,而其他床层径向温差均不大于5 ℃,且温差维持稳定,没有进一步增大,说明催化剂装填质量较为一般,尤其是第一床层存在偏流现象。但从产品质量来看,催化剂性能并未受影响。

1.3 催化剂预硫化和初活稳定

图1 硫化温度控制曲线●—反应器入口温度; ■—循环氢中H2S浓度

2 催化剂性能标定

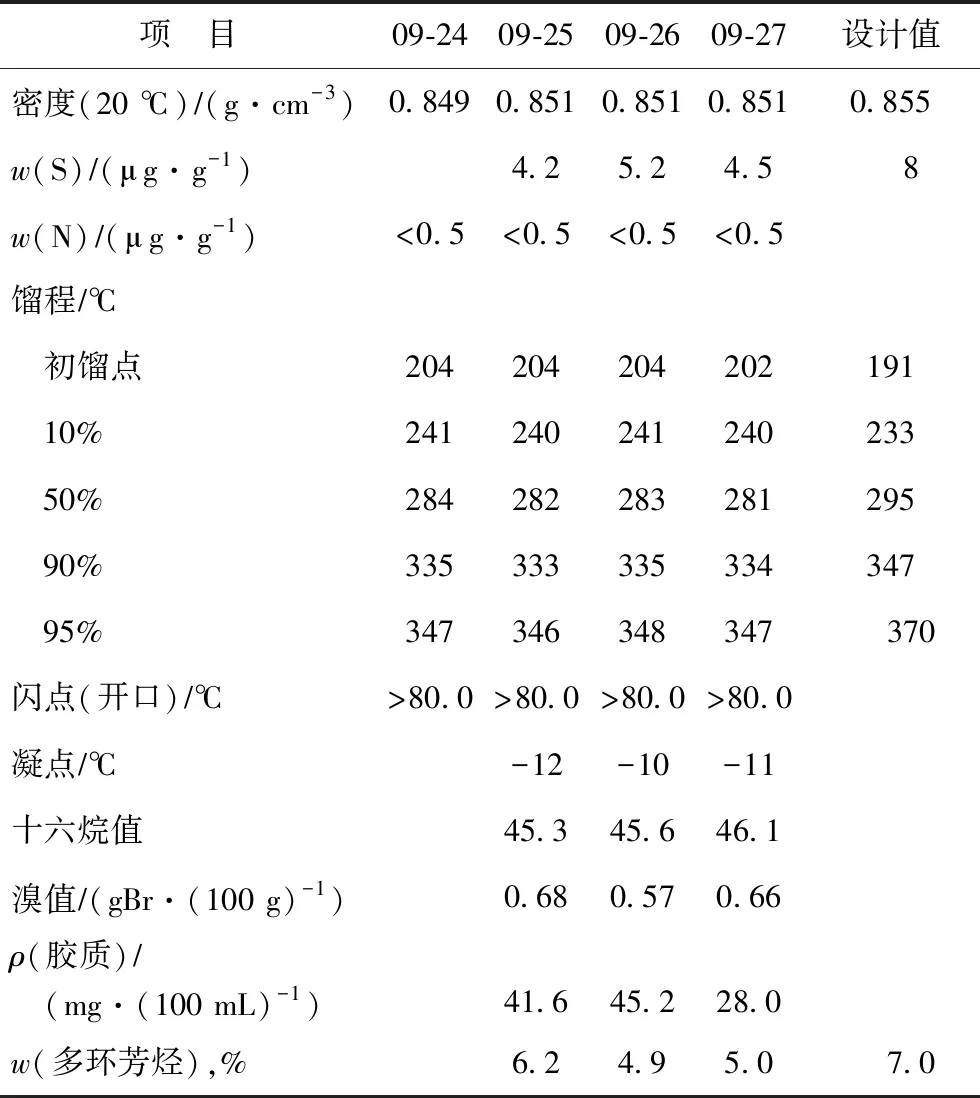

装置开工完成并平稳运行6个月后,于2017年9月24—27日对装置进行了72 h的满负荷催化剂性能标定。

2.1 原料油性质

由于渣油加氢装置尚未开工,标定期间混合原料油由直馏柴油(57.71%,质量分数,下同)、催化裂化柴油(24.41%)和焦化柴油(17.88%)组成,其中催化裂化柴油为MCI工艺柴油,加工难度更大。表3为标定期间混合原料油的性质。由于没有掺炼沸腾床渣油加氢柴油,故原料密度较设计值低,最高为879 kgm3;同时原料硫质量分数最高为1.05%,低于设计值1.37%。混合原料的平均十六烷值为41.5,总氮质量分数均值为498 μgg,新氢纯度在98%以上,均在设计范围之内。

表3 标定期间的混合原料油性质

2.2 主要操作条件

表4 标定期间的主要操作条件

2.3 产品性质

表5为标定期间精制柴油产品的主要性质。从表5可以看出:精制柴油平均硫质量分数从10 000 μgg左右降至4.7 μgg,平均脱硫率达到99.96%,脱硫效果较好;总氮含量满足质量要求;平均多环芳烃质量分数从25.6%降至5.4%,平均十六烷值提高4.1个单位。

表5 标定期间的产品性质

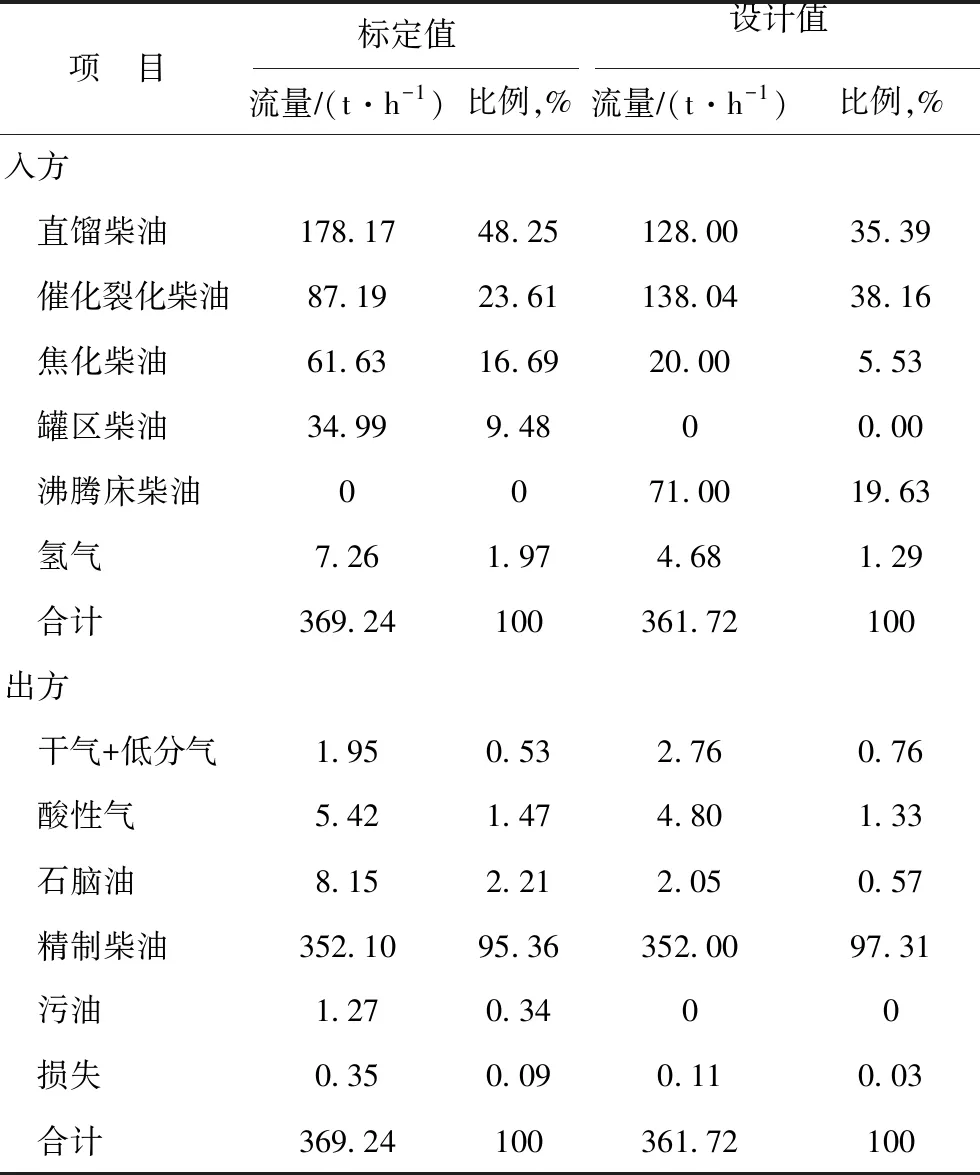

2.4 物料平衡

表6为标定期间的物料平衡数据。从表6可以看出,标定期间装置物料平衡较好。按实际生产要求,分馏塔塔顶产石脑油干点控制在170 ℃以下,较设计值210 ℃低;但石脑油收率较设计值偏高,而柴油收率低于设计值,说明催化剂还具有部分改质作用,轻油收率较高,这与氢耗1.97%比设计值1.30%高的情况相吻合;外排污油主要为原料过滤器反冲洗污油。

表6 标定期间的物料平衡情况

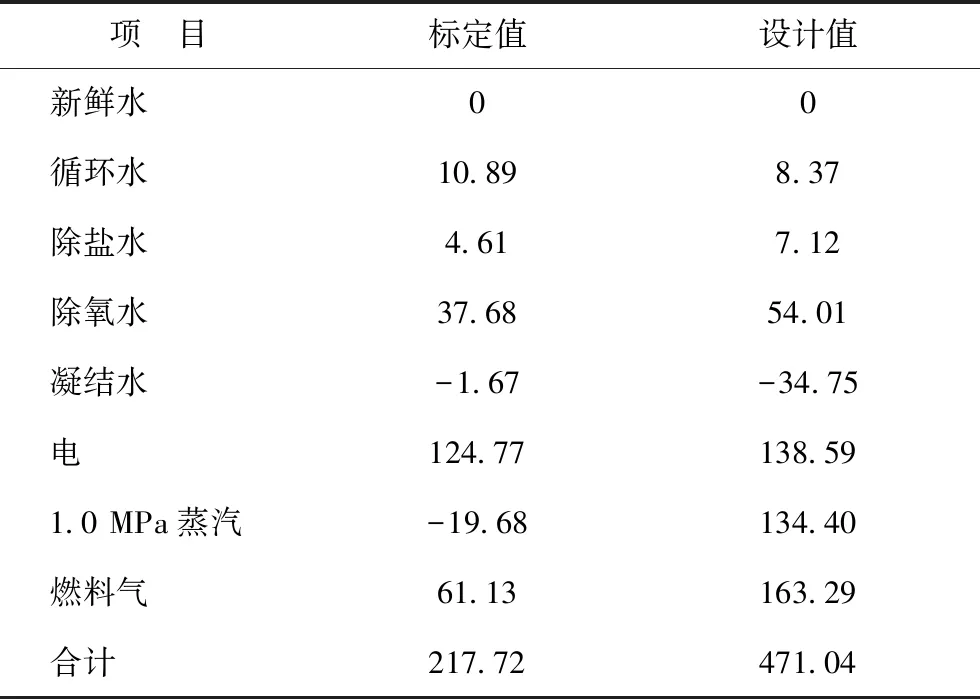

2.5 能耗分析

表7为标定期间的能耗。从表7可以看出,标定期间装置能耗为217.72 MJt,低于设计值471.04 MJt较多,主要原因如下:①标定期间,装置1.0 MPa蒸汽发生量为36 th,低于设计值43.8 th,所以除氧水消耗量偏低;②凝结水产量较设计值低,原因是溶剂再生塔塔底重沸器消耗的蒸汽量约为10 th,远低于设计值30.4 th,导致产生的凝结水量少;③本次标定期间气温较低,大部分空气冷却器变频都很低。实际耗电量低于设计值;④燃料气实际消耗量较设计值低,原因是反应温升较设计值高约11 ℃,反应进料通过流出物加热后基本能够满足反应要求,导致反应炉负荷降低,燃料气用量减少;同时反应热一部分用于加热分馏塔进料,也降低了分馏炉负荷;⑤由于溶剂再生塔塔底重沸器消耗的蒸汽量远低于设计值,自发蒸汽量大于装置内消耗量,多余部分外送至厂蒸汽管网,故1.0 MPa蒸汽实际能耗远低于设计值。

从能耗可以看出,装置能耗达到设计水平;其次,考虑到本次标定新氢压缩机无极调量和加氢进料泵-热高压分离器液力透瓶均未投用,故装置能耗仍有降低的空间。

表7 标定期间的能耗 MJt

表7 标定期间的能耗 MJt

项 目标定值设计值新鲜水00循环水10.898.37除盐水4.617.12除氧水37.6854.01凝结水-1.67-34.75电124.77138.59 1.0 MPa蒸汽-19.68134.40燃料气61.13163.29合计217.72471.04

3 装置运行情况小结

3.1 加工量与原料组成

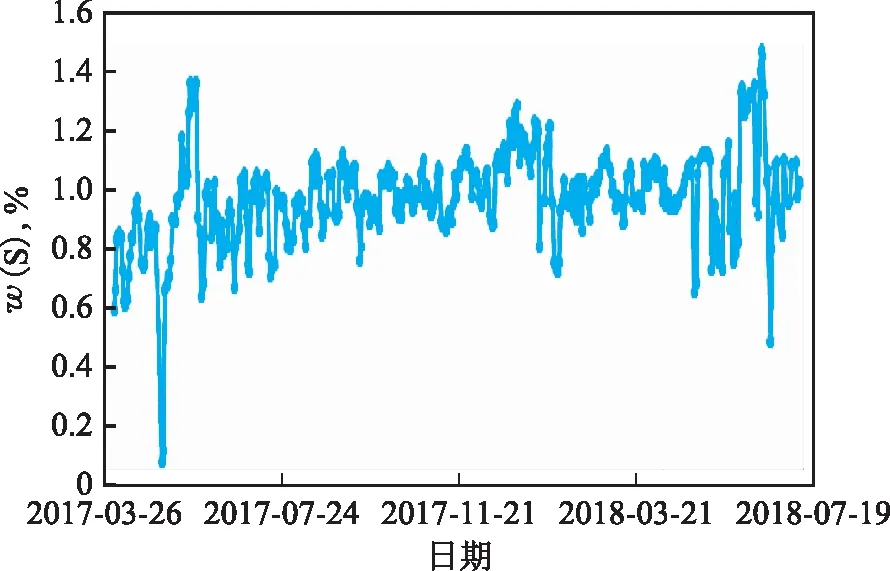

目前,装置已经平稳运行15个月,共加工原料油3.612 Mt,其中直馏柴油2.288 Mt,催化裂化柴油0.784 Mt,焦化柴油0.540 Mt,二次加工油占比36.7%;共耗氢56.7 kt,占总加工量的1.56%。平均加工量为330 th,为设计负荷的92.2%。原料性质控制良好,各指标均在设计范围内,其中硫质量分数为1.02%左右,氮质量分数为415μ gg左右,密度为873.4 kgm3左右,初馏点为201 ℃左右,95%馏出温度为354 ℃左右。反应器压降一直维持在0.1 MPa左右,说明整体来看原料较为干净(除上游装置检修期间),且油过滤设备运行良好。图2为装置运行15个月的原料油硫含量变化趋势,图3为原料油馏程变化趋势,图4为装置月加工量及二次加工油比例。

图2 原料油硫含量变化趋势

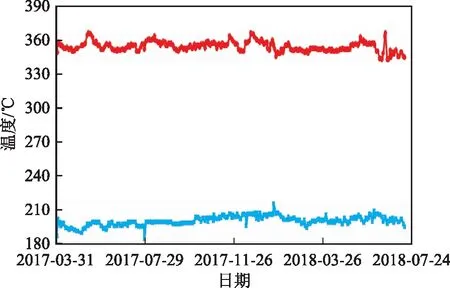

图3 原料油馏程变化趋势×—初馏点; ●—95%馏出温度

图4 装置月加工量及二次加工油比例■—月加工量; ■—二次加工油比例

3.2 主要操作条件

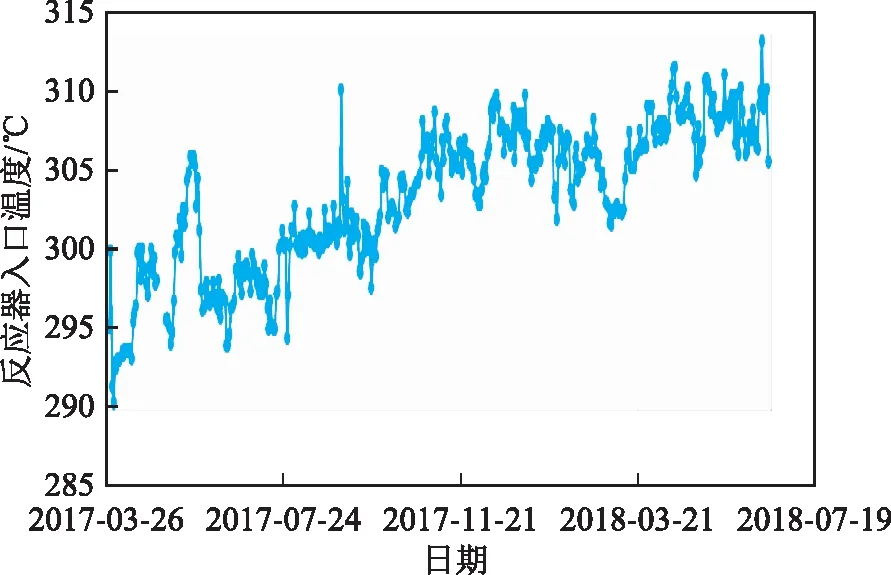

图5 反应器入口温度变化趋势

装置运行过程中,氢油体积比控制在450左右,受全厂氢气系统平衡的影响,循环氢控制在85%左右。图5为反应器入口温度变化趋势。反应器入口温度均值为307 ℃,反应压力基本维持在8.0 MPa。催化剂初期活性较高,反应器入口温度为296 ℃时,床层总温升为76 ℃。至装置运行中期,反应器入口温度略有上升,目前维持在308 ℃,整个催化剂床层温升为75 ℃。催化剂失活速率仅为0.8 ℃月(1月按30天计),催化剂床层最高点温度控制不大于370 ℃,说明催化剂运行活性稳定。

3.3 产品性质

装置生产国Ⅴ精制柴油和少量石脑油,油品性质控制较好。精制柴油密度(20 ℃)为848.2 kgm3,较原料油下降25 kgm3,提质效果较好;硫质量分数均值为5.0 μgg,平均脱硫率达到99.96%;氮质量分数小于0.5 μgg。根据企业生产安排,石脑油作蒸汽裂解制乙烯装置的原料,干点控制在160~180 ℃,硫质量分数均值在7.07 μgg;从开工至今未出现产品严重不合格现象。

4 结 论

(2)从反应器温度和压降情况来看,催化剂失活速率较慢,反应器床层总温升为65~75 ℃,催化剂床层最高点温度不大于370 ℃,表明FHUDS-5FHUDS-6催化剂具有较好的稳定性。反应器总压降一直维持在0.1 MPa左右。目前总体情况来看,能够满足装置首次运行周期不小于3年的要求。