汽油质量标准中涉硫项目间关系研究

2019-05-07黄风林冯珂婷宋明明刘菊荣卢素红

黄风林,冯珂婷,宋明明,刘菊荣,卢素红

(西安石油大学化学化工学院,西安 710065)

为适应环保法规持续严格和内燃机生产技术不断改善的趋势要求,车用燃料加工技术持续进步,车用汽油质量标准的更新、发布、实施等周期缩短的速率加快。通过优化燃料化学组成,降低烯烃、苯、芳烃等影响燃烧污染物排放物质的含量,以持续改善油品燃烧清洁性的诉求不断得以实现。汽油质量标准中表征燃料燃烧清洁性、腐蚀性等物理性质、化学组成等项目变化较大,不仅表现在项目质量指标的变化,更反映在项目的增减、试验方法的变化。产品标准、试验方法等更新、变化对企业生产工艺流程、工艺操作、产品调合、质量控制、产品储销产生一定的影响。本研究以硫含量、硫醇硫含量、博士试验、铜片腐蚀等反映汽油燃烧清洁性、腐蚀性的项目为研究对象,结合加工技术、试验方法来分析随车用汽油标准变迁过程中其项目、质量指标、方法变化之间的关系及变化方向,发挥标准在指导生产、规范市场、提高产品质量等方面的积极作用。

1 硫及硫醇硫含量

控制车用燃料硫含量是保护大气环境、延长发动机寿命的基础,汽油中不同形态的活性硫与非活性硫在高温下均具有腐蚀性。随着原油重质化、劣质化趋势加大及环保法规的日益严格,硫含量的有效控制已成为影响轻质燃料加工路线、操作条件的主要因素,降低硫含量成为提高油品质量的核心。

1.1 硫项目选择

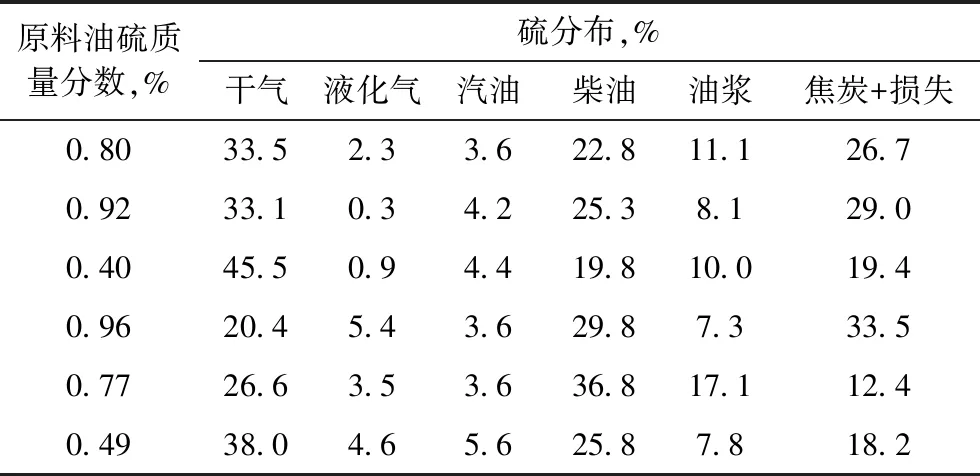

富含硫的重油经催化裂化、焦化等二次加工工艺转化为汽油馏分,硫化物在反应过程中发生类似烃类的催化裂化和热裂化反应,硫在不同产品中得以重新分布,汽油馏分硫分布占原料中硫的3%~8%[1],如表1所示。催化裂化汽油中硫化物主要有单质硫、硫化氢、硫醇、硫醚、二硫化物以及噻吩等,沸点较低馏分中主要以硫醇硫为主,沸点较高馏分中主要以硫醚、C1~C4噻吩等噻吩类化合物为主。硫醚类硫和噻吩类硫的含量占总硫含量的85%以上,其中噻吩类硫含量占60%以上[2-3]。经湿法脱硫后作为汽油的主要调合组分(60%~70%)与其他馏分调合直接影响成品汽油硫含量,约占成品汽油硫含量的90%以上。借助催化剂性能改进[4]、反应过程控制[5]、操作条件优化[6]等调整,催化裂化、焦化汽油馏分的烯烃、硫含量虽有所降低,但仍难以满足清洁燃料质量标准中对烯烃、硫含量不断降低的要求,利用吸附、加氢等工艺降硫、降烯烃已成为我国石化企业生产满足严格环保要求汽油调合组分的唯一选择。

表1 催化裂化产物中各馏分的硫分布

S Zorb工艺通过选择性吸附汽油馏分中的硫醇、硫醚、二硫化物、噻吩类等硫化物实现脱硫,借助燃烧完成吸附剂的再生。S Zorb工艺具有脱硫效率高(产品硫质量分数小于10 μgg)、辛烷值损失小、氢耗低的特点[7],成为车用汽油质量升级的主要技术手段。选择性加氢脱硫工艺借助催化剂、氢气将汽油馏分中的含硫化合物转化为硫化氢,并伴随少量烯烃、芳烃的加氢饱和,Prime-G+工艺[8]、SCANFining工艺[9]、CDHDS工艺[10]、RSDS[11]工艺以及OCT-M[12]工艺选择性地将汽油中的硫化物转化,硫质量分数可降至10 μgg以下的低硫水平,辛烷值损失约1个单位[13]。

随着国家环保法规的日趋严格,车用汽油质量持续改善。衡量车用汽油燃烧清洁性之一的硫含量指标由国Ⅲ标准的不大于150 μgg大幅降至国Ⅴ标准的不大于10 μgg,汽油燃烧排放物中SOx、PM的量显著减少,而度量汽油腐蚀性的硫醇硫质量分数指标维持在10 μgg不变。

经过吸附、加氢等脱硫工艺处理后汽油硫含量显著降低。受吸附剂、加氢催化剂的选择性和硫化物结构、副反应等影响,在烯烃含量达标、维持辛烷值不变的基础上,硫化物几乎完全被脱除,大分子硫醇硫、噻吩类硫化物等成为吸附、加氢后二次加工汽油脱硫后残余硫化物的主要存在形式[14-15]。随着脱硫技术的进步,降低汽油中大分子硫醇硫、噻吩类硫化物含量与持续降低汽油硫含量的目标日趋一致。当硫质量分数降至10 μgg及更低时,硫含量项目可完全涵盖硫醇硫含量项目所反映的潜在腐蚀性程度,硫含量既直接反映燃烧清洁环保性,又可替代硫醇硫含量间接反映燃料的腐蚀性,再提及硫醇硫质量分数小于10 μgg已毫无意义,故GB 17930—2016国Ⅴ、国Ⅵ汽油中取消了硫醇硫含量项目。生产过程中只需控制硫含量即可同时实现汽油清洁性、潜在腐蚀性控制的目的,部分企业生产汽油的硫含量、硫醇硫含量如表2所示。

表2 部分汽油硫含量与硫醇硫含量的关系

1.2 分析方法比较

以测量精密度、准确度、测定范围为依据,选择经济、可在线快速检测硫含量的试验方法对于自动反馈、闭环指导生产、有效控制汽油质量意义重大。随着硫含量的不断降低,从国Ⅲ到国Ⅵ汽油的硫含量测试方法发生了较大变化,分析方法特点各异,如表3所示。

基于原子受X射线照射,电子激发产生空穴,较高能级电子跃迁填补空穴而产生特征X射线荧光,由其波长、强度来确定原子核电荷数、含量的X射线荧光光谱法(XRF)单样检测时间缩减到200 s,分析效率高,劳动强度低,适合批量、在线检测。但汽油中的MTBE、C7C8、氮、卤素、磷、硅会对能量色散X射线荧光光谱法(EDXRF)测定硫含量的结果产生较大的正偏差。受分析准确度、检测下限(50 μgg)、客观性等影响,以此为基础的SHT 0742、GBT 17040方法仅在国Ⅲ汽油评价中使用,在低硫、超低硫汽油硫含量检测中难以发挥作用。波长色散X射线荧光光谱法(WDXRF)分辨率高,准确度好,测定下限低(3 μgg),测定低硫油品时显示出较强的优越性。但WDXRF属于全波长范围,设备价格昂贵,以WDXRF为支撑的GBT 11140等方法在汽油硫含量检测方面难以推广应用。

单波长色散X射线荧光光谱法(MWDXRF)分析稳定性强,检测下限低,响应时间短,提高了测量结果的准确度与可靠度。对单一元素的测定效果较好,设备价格介于WDXRF与EDXRF之间,在低硫、超低硫汽油的生产、质量控制中具有极高的实际应用价值[16]。随汽油硫含量的降低、新建炼油厂的投入增加、在线控制水平的提高,以MWDXRF为技术的ASTM D7039方法在汽油硫含量检测和控制方面必将发挥重要的作用,相应企业、国家标准的讨论、制定已在进行中。

2 博士试验及铜片腐蚀

硫醇硫含量反映了车用汽油的潜在腐蚀性,其腐蚀程度受活性硫结构等影响。博士试验通过定性不同结构硫醇硫的存在进一步反映潜在腐蚀性,铜片腐蚀则全面、客观、综合反映了汽油的实际腐蚀性。

2.1 试验条件分析

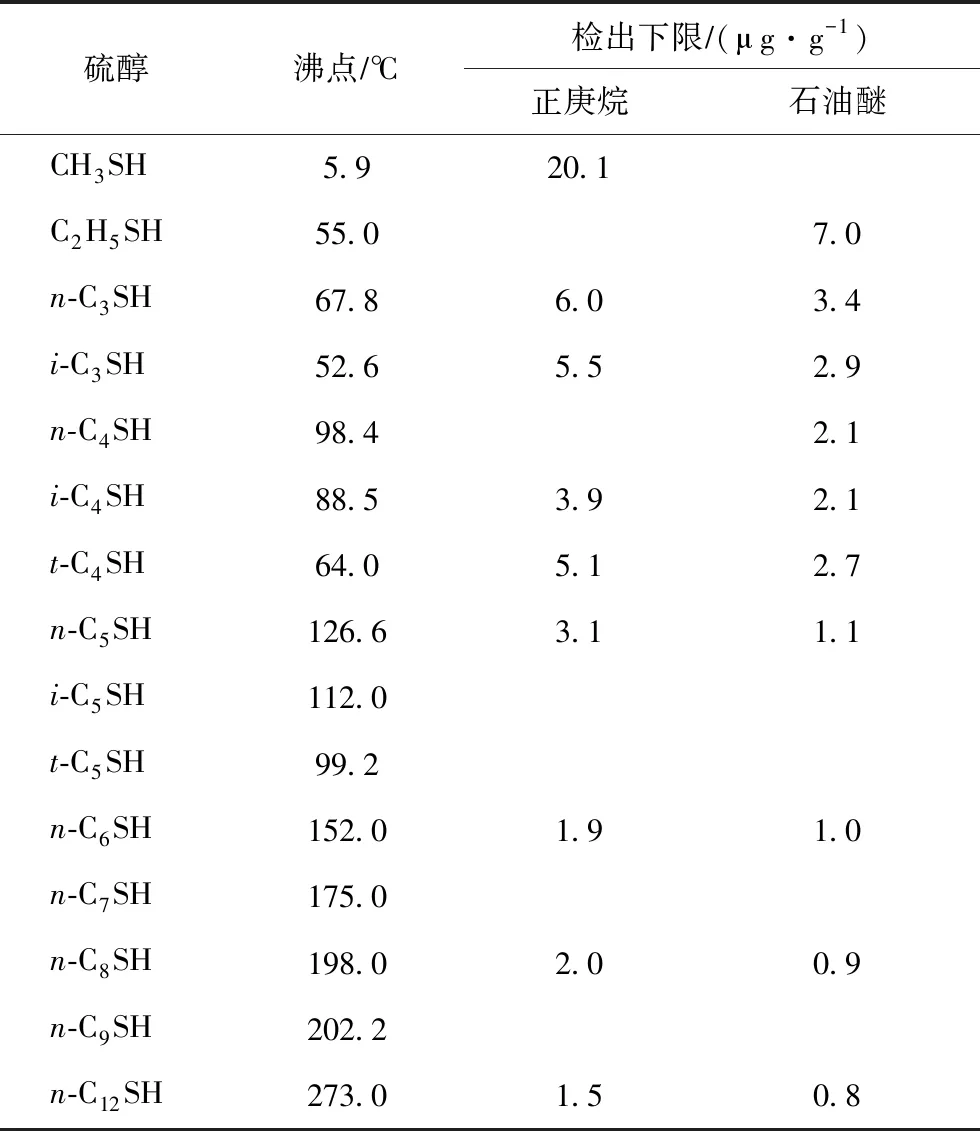

《石油产品和烃类溶剂中硫醇和其他硫化物检测(博士试验法)》(SHT 0174—2015)标准试验通过排除酚类物质、硫化物、过氧化物等物质干扰后用博士试剂定性确认硫醇硫的存在,以通过不通过反映试验结果。博士试验的本质就是不同结构硫醇类物质中RS-在不同化学环境(汽油组成)下与博士试剂中的Pb2+转化为(RS)2Pb,再与单质S发生作用生成不溶性黑色PbS沉淀。反应体系中RS-与Pb2+的游离运动状态、能否转化为(RS)2Pb、(RS)2Pb与单质S作用产物PbS的溶解-沉淀平衡等直接影响博士试验定性结论。

表4 不同结构硫醇硫的博士试验灵敏度

受烃类极性差异的影响,汽油组成对博士试验也具有一定影响。烯烃、芳烃的存在固然提高了汽油的辛烷值,但随汽油中烯烃、芳烃、添加剂等极性物质含量的增加,体系的溶剂化作用增强,体系中带电质点的相互作用增强,Pb2+、RS-离子基团的游离能力减弱,活度系数减小,相同浓度下PbS的活度积常数变小,PbS的表观溶解度增大,博士试验灵敏度降低,检出下限提高。与汽油烃类原子数目分布相近的辛烯对汽油的溶剂化作用更强,灵敏度降低的趋势更明显[18],如表5所示。溶剂化作用随烯烃、芳烃含量,结构的不同而异。溶剂化作用越强的汽油体系,博士试验灵敏度越低,硫醇硫的检出下限越高,检出偏差越大,难以实现利用博士试验定性检验硫醇硫的目的。随着汽油生产过程中烯烃、芳烃及其他非烃物质浓度的降低,体系的溶剂化作用逐渐减弱,检出偏差减小。但为维持、改善汽油的抗氧化性、抗静电性等使用性能,外加非烃类添加剂又增加了体系的极性,检出偏差增加。分析得到的部分工业生产汽油调合组分的博士试验检出下限见表6。

表5 烯烃含量对博士试验结果的影响

表6 汽油调合组分的博士试验结果

受大分子硫醇结构、汽油组成的影响,导致硫醇硫含量极低时博士试验也可能不通过。实际生产显示只有硫醇硫质量分数低于3~5 μgg时,方可保证博士试验通过,远小于硫醇硫含量(质量分数不大于10 μgg)的规定。GB 17930—2016车用汽油标准中国Ⅴ、国Ⅵ汽油固然取消了硫醇硫含量项目,而以博士试验通过来考核车用汽油的硫醇硫项目,但实际上要求更严格,对汽油生产、质量控制提出了更高的要求。

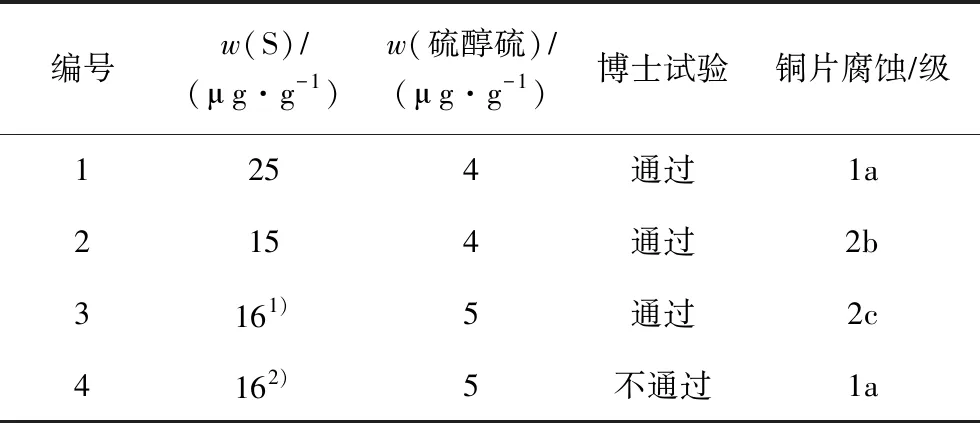

2.2 腐蚀指标对比

硫醇硫含量、博士试验仅定性地反映油品的潜在腐蚀性,均未真实反映汽油的实际腐蚀性。受硫醇硫分子结构、汽油组成差异影响的博士试验结果与受硫、多硫化物等活性硫影响的铜片腐蚀试验结果不完全一致的现象时有发生。

表7 不同汽油腐蚀性项目试验

注:编号2,3,4的试样基础汽油相同。

1)加入n-C3SH。

2)加入n-C8SH。

3 结束语

为适应汽油硫含量变化,及时调整硫含量测定试验方法可满足生产、质量控制需要。

加强二次加工汽油尤其重汽油的深度脱硫,探讨汽油生产各工艺环节对铜片腐蚀的影响,优化操作可以显著降低汽油的腐蚀性。随着汽油硫含量的进一步降低,取消博士试验,仅以铜片腐蚀来衡量汽油的腐蚀性会更加客观、准确。