预紧力对滚珠丝杠副精度影响的研究*

2019-05-07赵蕾磊冯虎田

赵蕾磊,冯虎田,欧 屹

(南京理工大学 机械工程学院,南京 210094)

0 引言

滚珠丝杠副是力与运动的传递部件,具有效率高、运行平稳、定位精度好和使用寿命长等优点,被广泛应用于精密机械、半导体、医疗等产业[1-3]。工业上对高精度丝杠的需求也促使了学者对滚珠丝杠副的研究。滚珠丝杠副的精度损失主要与滚珠—丝杠和滚珠—螺母接触面上的磨损有关,而磨损也是预紧力降低的原因。虽然可以通过调整预紧结构,使滚珠丝杠的预紧力回到初始水平,但如果精度损失超过极限值,则将被判定为精度失效。如果这种被判定为精度失效的滚珠丝杠副被继续使用,滚珠丝杠副将失去其可靠性和安全性。因此,提出一种可以计算丝杠副精度损失、预测精度变化趋势的计算方法是非常必要的。

为了计算接触区域由磨损造成的精度损失,需要建立预紧力、摩擦力矩、磨损以及其他运动特性与接触特性之间的关系。滚珠丝杠副的运动特性部分类似于滚珠轴承,因此,用于滚珠轴承的分析方法可以用来分析滚珠丝杠副的运动[4]。Lin等[5]对滚珠丝杠副的运动学进行了研究。研究分析了滚珠与滚道接触区域的运动特性并提出了一套完整的速度分析方法。分析结果表明,滚珠与滚道间存在滑动,此前文献中公认的无滑动状态是不存在的。Lin等[6]还提出了滚珠丝杠副效率的计算方法并将其应用于丝杠副的优化设计中。在Lin等研究的基础上,Wei等[7-8]对考虑接触角变化和弹性变形的滚珠丝杠副运动学进行了研究。丝杠副运行过程中预紧力会发生变化,但预紧力难以通过普通方法测得;因此可使用摩擦力矩的变化反映预紧力的变化[9]。Zhou等[10]对滚珠丝杠副预紧力与摩擦力矩的关系进行了研究。研究表明,预紧力与摩擦力矩呈线性相关关系。根据他们的研究,利用摩擦力矩的测量结果可以计算预紧力。本文将基于Wei等提出的改进的滚珠丝杠副运动学理论和Zhou等提出的预紧力与摩擦力矩关系分析的部分内容,结合滚珠与滚道之间滑动运动、弹性变形和接触区摩擦,针对双螺母预紧滚珠丝杠副,提出一种滚珠丝杠副度精度损失的计算方法。此外,还将使用已有的专为滚珠丝杠副精度损失测量而设计的试验台,测量其精度损失随时间变化的趋势,并将试验结果与计算结果进行比较与分析。

1 精度损失计算方法

1.1 角速度与线速度

根据Lin和Wei等的研究,为了描述滚珠、丝杠和螺母的运动,需要用到几组坐标系。如图1所示,o-x′y′z′为固定坐标系;o-xyz随丝杠旋转,为旋转坐标系。Ω表示固定坐标系和旋转坐标系的角位移;Ω对时间的微分,即为丝杠旋转速度ω。o′是滚珠球心,o′在x-y平面上的投影点与o的距离为丝杠轴的节圆半径rm。滚珠移动的轨迹对于坐标系o-xyz,是沿半径为rm的圆柱面的螺旋线,其螺旋角为α。o′与o的连线在x-y平面上的投影与x夹角为φ;将φ对时间微分即可得滚珠球心对丝杠z轴的公转角速度ωm。第三组坐标系为Frenet移动坐标系,表示为o′-tnb,该坐标系随滚珠球心移动,用于描述球心在圆柱螺旋轨迹上的运动情况。U轴为滚珠的自旋轴。2轴是U轴在t-b平面的投影。U轴与2轴的夹角为β,b轴与2轴的夹角为β′。β和β′被称为两个自旋角,其中β′值非常小,可在计算中认为为0。

图1 固定坐标系,旋转坐标系和移动坐标系

如果一个滚珠沿t轴方向,在螺旋升角为α、旋转速度为ω的丝杠表面上移动,其公转角速度为ωm,自转角速度为ωR。与滚珠半径相比,滚珠与滚道间的接触变形很小(一般接触变形数量级为10-5~10-6m,而滚珠半径的数量级通常为10-3m)。因此,ω,ωm和ωR之间的关系可近似表示为:

(1)

(2)

其中,αi,αo分别表示滚珠-丝杠和滚珠-螺母间的接触角;γ′定义为γ′=db/dm,db为滚珠直径,dm为rm的两倍值。上述两式是用于计算ωm与ωR的重要关系式。

图2 滑动速度

如图2所示,滚珠与螺母的接触点为A,滚珠与丝杠的接触点为B,在两接触点上分别建立坐标系A-XoYoZo和B-XiYiZi。使用VAn表示螺母上A点速度,VAb表示滚珠上A点速度;使用VBs表示丝杠上B点的速度,VBb表示滚珠上B点速度;使用VSB和VSA表示两接触点上的滑动速度。令d=rm/cosα,接触点上滑动速度可表示为:

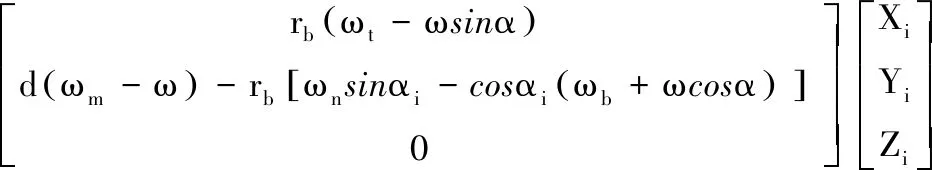

VSA=VAb-VAn=

(3)

VSB=VBb-VBs=

(4)

其中,ωt、ωn和ωb分别表示滚珠自转角速度ωR在移动坐标系(t,n,b)三个方向上的分量,可由图1所示几何关系求得。

1.2 受力分析

对于滚珠丝杠副常采用的双螺母预紧结构,调整两螺母之间的垫片即可达到调整预紧力的目的。由于预紧螺母不参加滚珠丝杠副的工作,因此之后的精度损失分析都将针对工作螺母。设螺母A为工作螺母。设预紧垫片通过螺母给予丝杠的轴向预紧力为Fp,工作螺母A的实际受力为FA。图3所示为滚珠受力情况。Ffo和Ffi分别表示滚珠上与螺母接触点和与丝杠接触点的摩擦力。Qo和Qi分别表示滚珠上与螺母接触点和与丝杠接触点的法向力。VSA、Ffo和Ffi是相互平行的。由于β′可认为为0,因此VSA、Ffo和Ffi均可认为与t轴平行。根据图示几何关系,螺母A内滚珠所受法向力Qo可简化表示为:

(5)

图3 滚珠受力

其中,Z为滚珠数。实际情况中,αi和αo大小是不相等的。根据Wei等的研究,随着丝杠转速的升高,滚珠与丝杠的接触角会逐渐增大而滚珠与螺母的接触角会逐渐减小。然而当丝杠转速较小时,两个接触角之间的差距是非常小的,当丝杠转速高于1500rpm时,两者的差距才逐渐明显。因此在本文中,认为αi和αo大小相等,因此有:

(6)

(7)

利用式(7)可以求得Fp。之后,利用预紧力的计算值,结合变形协调原理和赫兹接触理论,即可得到FA的值。

1.3 精度损失计算

滚珠丝杠副的精度损失主要是由磨损造成的。在初始阶段,滚道与滚珠的接触面比较光滑,为粘着磨损,丝杠副的精度损失也比较缓慢;随着粘着磨损的进行,会出现磨粒磨损甚至腐蚀磨损,到这个阶段,丝杠的磨损量已急剧加大。因此认为在滚珠丝杠副精度失效前,粘着磨损是精度下降的主要原因,精度损失计算将基于Archard理论[9]。认为接触峰的接触是球形之间的接触,设接触球的平均半径为a。接触峰发生材料迁移时,磨屑是半球形的。当粘着点破裂即发生材料迁移时,需要移动2a的距离,而磨屑的体积为(2/3)πa3,磨损率即为:

(8)

式中,po是单个接触峰上承受的载荷,po=πa2σs;σs是摩擦副中软质材料的屈服极限。滚珠沿滚道移动过程中,考虑到不是所有的接触点都会发生材料的迁移形成磨屑,使用系数K′来表示所有接触峰可能发生黏着的概率。该系数与丝杠运行工况、材质等条件有关,范围约在10-8~10-11。令no=Qj/po,no表示所有接触峰的数量。磨损量可表示为:

(9)

式中,j=i表示滚珠与丝杠的接触点,j=o表示滚珠与螺母的接触点。Lj表示滚珠与丝杠或滚珠与螺母之间的滑动距离,该距离可使用前文中的滑动速度计算。由磨损导致的法向变形量可表示为:

(10)

(11)

综上所述,为了计算滚珠丝杠副精度损失,需先根据运动学分析计算出滚珠公转角速度ωm、滚珠自转角速度ωR,及其三个分量ωt、ωn和ωb。使用这几个速度值,便可计算出滚珠—丝杠和滚珠—螺母接触点的滑动速度。由于预紧力Fp在丝杠运行过程中是不断变化的,因此预紧力需根据不同阶段测量所得的摩擦力矩来计算。计算所得的预紧力可用于求出工作螺母内滚珠所受法向力及滚珠—丝杠和滚珠—螺母两接触点的接触面积。最后,结合之前的速度计算、滚珠受力分析以及接触特性分析,可进一步求得滚珠与滚道接触点的磨损体积及轴向磨损量。

2 精度损失试验与分析

2.1 试验方法

为了验证精度损失计算方法的可行性,进行滚珠丝杠副精度损失试验。试验台结构如图4所示。该试验台安装有圆光栅和直线光栅,圆光栅的反馈作为目标位置,记录丝杠转过的角度;直线光栅的反馈为实际位置,记录螺母的轴向位移。利用高速计数卡对这两路脉冲信号进行计数,可以计算与丝杠精度相关的指标。本文使用的精度指标为总有效行程内行程误差Vu。

图4 精度损失试验台

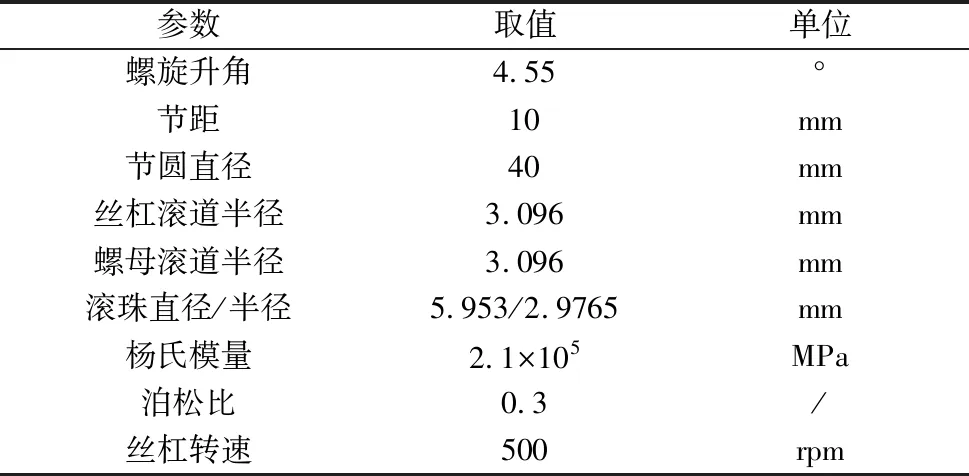

用于试验的丝杠参数如表1所示。试验开始时,先将丝杠安装在试验台上,设定转速,由电机驱动丝杠旋转并记录丝杠旋转的累积转数。试验开始前,应先测量被测丝杠的摩擦力矩和行程误差Vu,之后丝杠的摩擦力矩和行程误差每500,000转测量一次。如果Vu值大于极限值,丝杠将被判定为精度失效;如果Vu值小于或等于极限值且摩擦力矩大于初始值的40%,试验继续;如果Vu值小于或等于极限值,但摩擦力矩小于或等于初始值的40% ,应先调整摩擦力矩值至初始水平再继续试验。

表1 被测丝杠参数

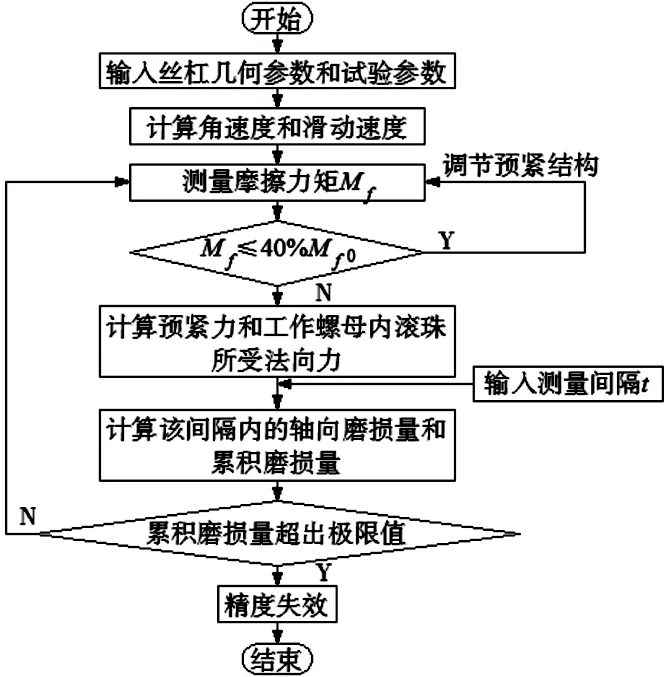

计算流程如图5所示。

图5 计算流程

首先确定丝杠的几何参数(丝杠直径,螺旋升角等)和工作参数,计算所需的角速度和滑动速度,为后续计算做好准备。图中t表示摩擦力矩的测量间隔。Mfo表示摩擦力矩的初始值。此次试验中摩擦力矩每500000转测量一次,丝杠转速为500rpm,因此t取值约为16.7h。当摩擦力矩值被测得后,每个时间段的轴向磨损量和累积磨损量就可以计算出来。该流程中有两次判断,首先判断测得的摩擦力矩是否小于或等于初始值的40%,若小于或等于,应调整预紧结构。其次判断计算所得的累积磨损量有没有超过极限值。若小于或等于极限值,试验继续;若累积磨损量大于极限值,试验丝杠被判定为精度失效。

2.2 结果分析

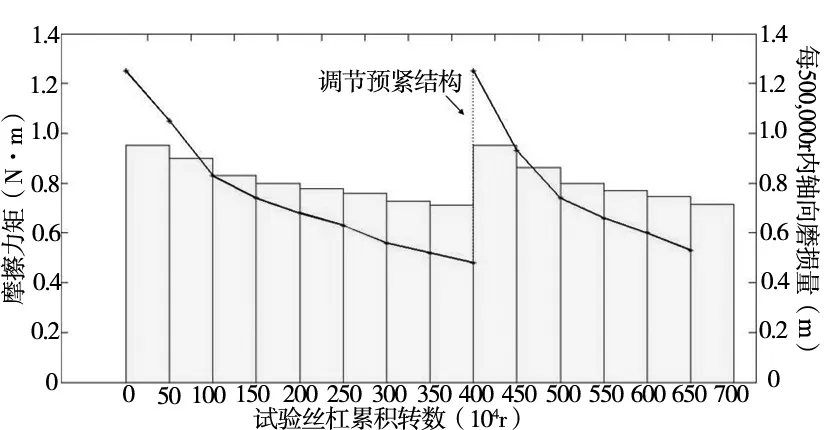

图6所示为各个试验阶段(500000转)的摩擦力矩测量值和轴向磨损量的计算值。柱状图为磨损量,折线图为摩擦力矩。如图,在40000000转时测得的摩擦力矩小于初始值的40%且计算所得累积磨损量没有达到极限值,因此在此处调整预紧结构并继续试验。摩擦力矩的测量值可明显分为调整前和调整后两段,在此称调整前为第一段,调整后为第二段。第一段中,随着丝杠累积转数的增加,摩擦力矩逐渐减小,前两个试验阶段摩擦力矩下降速度较快,经过两个试验阶段后,降低速度有所减慢。第二段中,摩擦力矩依然随着累积转数的增加而减少,并且在后半段降低速度有所减慢。无论是比较前半段还是比较后半段,第二段中的降低速度均大于第一段。另外,可看出各个阶段的磨损量并不相同,磨损量与摩擦力矩值相关。

图6 各阶段摩擦力矩与磨损量

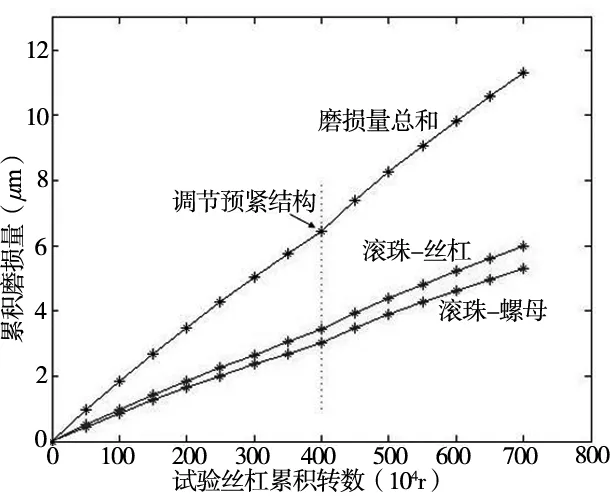

图7所示为累积磨损量的计算值。累积磨损量即为各个阶段磨损量的总和。磨损量可分为两个部分,滚珠-丝杠接触处的磨损量和滚珠-螺母接触处的磨损量,这两部分的磨损量也在图中被分别表示。随着累积转数的增加,累积磨损量也逐渐增长。在40000000转时,磨损量的增长速度有一个明显增大的趋势,这是因为在此处调整了预紧结构使摩擦力矩恢复到初始水平,该阶段的磨损量随着增大了的摩擦力矩有所增大。

图7 累积磨损量

图8所示为Vu的测量值和计算值。由于磨损深度的存在,丝杠与螺母之间的相对位置会发生改变,而Vu的变化趋势可以反应这种精度损失。使用累积转数为500000转时的Vu测量值为初始精度值。Vu的计算值可由将计算所得的各个阶段的轴向磨损量加在初始精度值上得到。在500000转~2000000转的范围内,Vu的测量值先轻微下降然后上升,即丝杠的行程误差在开始时有短暂轻微变好的迹象。在2000000转~6000000转的范围内,Vu的测量值逐渐上升。Vu的计算值在500000转6000000转的范围内持续上升:试验初期,计算值略大于测量值;之后测量值在计算值附近波动,计算值的折线贯穿测量值。6000000转时,Vu的测量值已达到了可判定为精度失效的极限值。在6000000转~7000000转的范围内,Vu的测量值迅速上升,计算值与测量值之间的差距迅速加大。这是因为在丝杠被判定为精度失效后,粘着磨损不再是精度损失的主要原因。而该计算方法是在粘着磨损的基础上建立的,该方法不能用于计算精度失效后丝杠的精度变化;因此在丝杠被判定为精度失效后,计算值与测量值之间会出现很大的差距。综上,虽然测量值不能表示出初期行程误差轻微好转的现象,但在丝杠精度损失达到极限值前,计算值与测量值趋势基本吻合,即该计算方法可以用来估算丝杠的精度损失量。丝杠精度失效后,该方法将不再适用。

图8 Vu测量值与计算值

3 结论

(1)本文提出了一种滚珠丝杠副精度损失的计算方法,该方法基于改进的运动学模型,并结合弹性变形、滚珠与滚道之间的滑移和接触区域的摩擦。考虑到丝杠运行过程中预紧力会发生变化的情况,计算方法中使用摩擦力矩的测量值计算预紧力。

(2)本文针对滚珠丝杠副的精度损失进行了试验、计算与分析。由试验结果,精度变化的测量值和计算值基本吻合,因此该计算方法可以用来计算滚珠丝杠副的精度损失。

(3)滚珠丝杠副被判定为精度失效后,粘着磨损不再是精度损失的主要原因,计算值与测量值差距迅速加大,该计算方法将不再适用。