双并联结构的3D打印机研发及实验分析*

2019-05-07孙慧超王学旭曲兴田闫龙威王宏一

孙慧超,王学旭,曲兴田,张 昆,闫龙威,王宏一

(吉林大学 机械与航空航天工程学院,长春 130022)

0 引言

3D打印技术因其自身的独特优势,引领着智能制造的潮流,正一步步改变着制造业[1-2]。目前,3D打印技术已经广泛应用在医疗、生物等领域,在促进生产进步的同时,有益于人类健康发展[3]。Freder Kotz等[4]已经通过3D打印技术制造出高性能的玻璃,Ke Sun等[5]甚至将3D打印技术运用在提高锂电池效率上。

但就目前3D打印发展状况来看,还存在诸多需要完善的方面。例如当前3D打印支撑添加难以保证试件表面粗糙度、自由曲面难以加工和中空结构强度较低等问题[6]。针对这些问题,设计了双并联结构的3D打印机,希望通过打印平台的翻转达到减少甚至去除支撑的目的,同时节约打印耗材和打印时间,提高打印件表面质量。对双并联结构的3D打印机进行作业仿真分析和真实打印实验分析,探究打印平台可动类3D打印机的规律,证实这一新式打印结构的优势和可行性。

1 实验装置

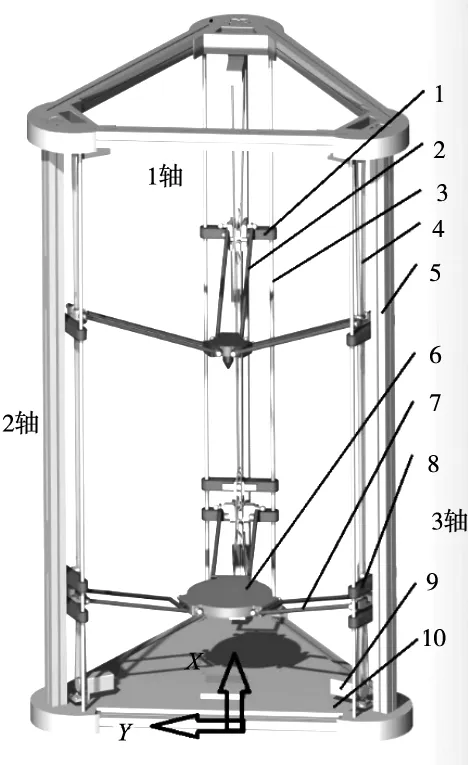

双并联结构的3D打印机的详细结构如图1所示[7],上半部分运动机构为3-RRP喷头并联结构,由三组并连杆联合控制喷头在X、Y、Z三轴方向的平动;下半部分是三组并连杆和打印平台共同组成翻转打印平台,每组并连杆一端通过转动副与滑块连接,另一端通过球铰与打印平台连接,构成3-RPS翻转平台并联机构。打印时,所有滑块的移动均通过42步进电机带动齿形带移动。控制板选用Aduino Mega2560控制板,及Ramps1.4拓展板。打印机底面基座三角形外接圆半径R=286mm,打印平台距基座距离z=80mm,打印平台为r=40mm的圆形[7]。

1.上滑块 2.喷头连接杆 3.光杠 4.同步带 5.支架 6.打印平台 7.打印平台连接杆 8.下滑块 9.步进电机 10.底座

当2轴滑块向上运动,3轴滑块随动而1轴滑块固定不动时,打印平台便完成了围绕X轴的翻转;2轴滑块和3轴滑块的运动形式对调,1轴滑块固定不动时,打印平台围绕X轴反方向旋转。当1轴滑块向上运动,2、3轴滑块随动时,打印平台便围绕Y轴翻转;当1轴滑块向下运动时,2、3轴滑块仍随动时,打印平台便围绕Y轴反方向翻转。

2 去支撑切片原理

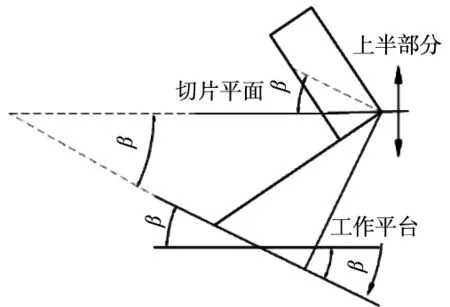

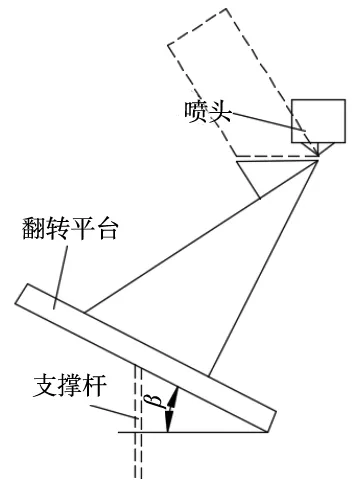

双并联结构的3D打印机在生成G代码前,多了两个步骤:模型预切片和模型分块。先对模型进行预切片,也就是对模型进行一定参数设置下的切片,检测模型在自下而上打印时,是否需要添加支撑结构[6]。如果存在支撑,则需要模型分块,分块的目的是使两部分单独打印时均不需要添加支撑,达到减少支撑的目的。预选一个X轴或者Y轴,让模型旋转(实质就是打印平台旋转)后再进行切片,这样预先结构需要添加上的支撑会随着平台的旋转,切片软件计算出来的支撑越来越少直至消失。这样,支撑消失时模型翻转的角度,设为β,然后对模型进行分块,分块的方法是先将模型先回归水平,之后用一个倾斜角β的平面去自上而下的随着Z坐标的增加一次次切割模型,一开始Z比较小时平面下方的结构不需要添加支撑,终有一个临界时刻结构需要添加支撑,那么就选定此时的平面作为模型分块界限。

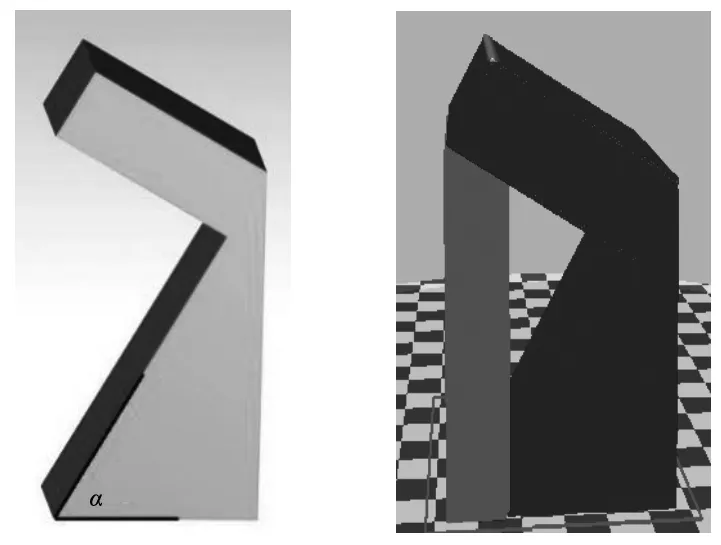

图2 底角60°的组合体 图3 Cura软件自动添加的支撑

以一个组合体为例,如图2所示。三棱柱的斜面与底面夹角为60°,斜面上镶嵌着一个长方体,通常以这样的位置和姿态打印时,需要通过算法控制去添加支撑,如图3所示。将图2的组合体分为两部分(如图4所示)。下半部分在不添加支撑的情况下也可以正常打印,当这一部分打印完成之后,翻转平台围绕X轴或者Y轴(视STL模型摆放方向而定)顺时针翻转度,如图5所示,下半部分打印完成后平台翻转,使继续打印平面翻转至垂直于喷头的水平面。根据数学方法计算出分界平面所有点的坐标信息,随即喷头选择新平面中一点作为起始点继续进行打印。

图4 预切片和模型分块示意图

图5 翻转后原理图

3 工作装置的仿真实验分析

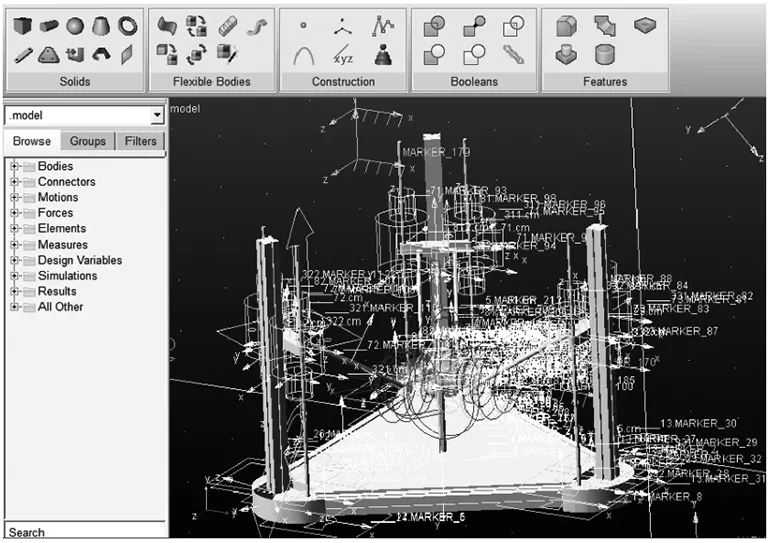

对于所要仿真的打印机的机械结构,运用CATIA三维软件进行三维建模,导入ADAMS软件中,将装配结构中的螺钉等限位元件直接去除。定义所有零件为刚体,添加各个零件之间的运动副,用布尔和(Merge)和布尔加(Unite)将相对静止的零件固连为一体,将基座与大地固连,其他运动副添加情况如表1所示。所以,我们得到了如图6的添加完初始条件的模型。(三组并连杆上添加运动副情况相同,表格中只展示一组)。在添加的每一个移动副、转动副以及球铰甚至虎克铰中,都添加一定的摩擦力去实验。且令整个机构处于同一个重力场之中[8]。

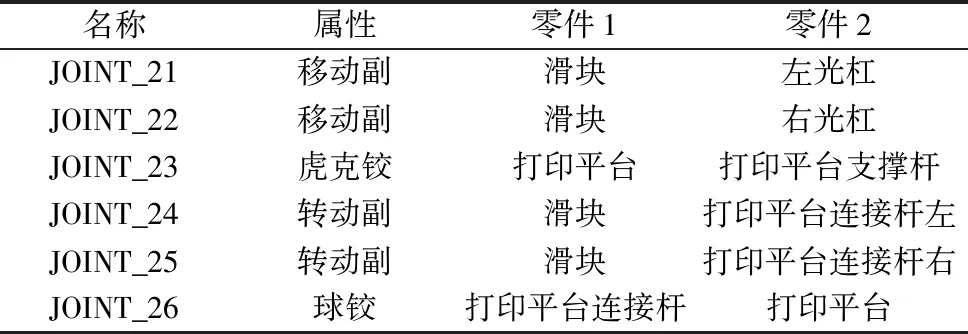

表1 ADAMS仿真实验添加运动副明细

图6 初始设置完成的模型

为满足平台各个角度的翻转,滑块的直线运动多种多样,但实际都是由多段初速度为0且末速度为0的直线运动组成,每一小段运动的过程都可以近似为先加速后减速的过程。所以,绕Y轴和X轴分别进行实验。

3.1 打印平台沿Y轴翻转

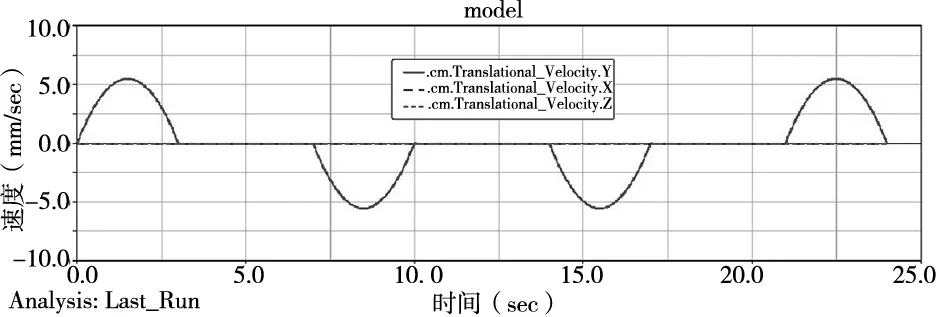

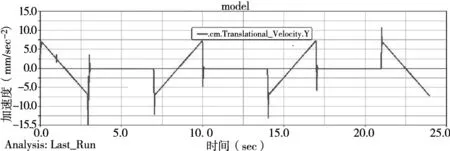

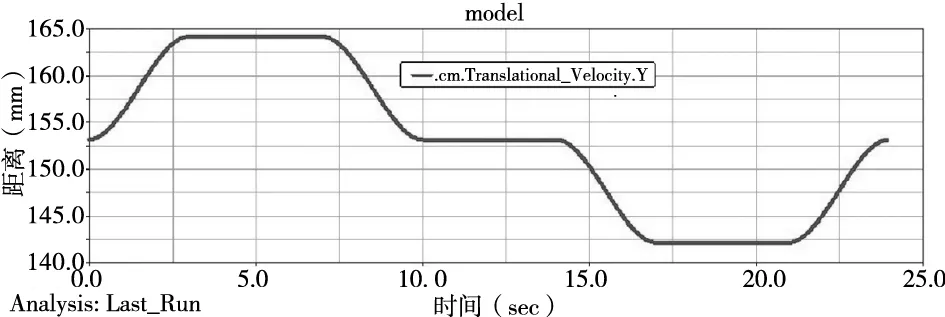

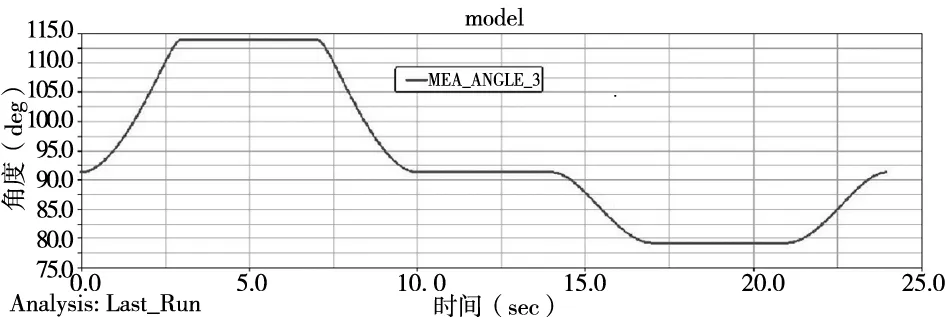

2、3轴滑块随动,1轴滑块的移动副添加驱动函数,设置仿真时间为24s,步数值设置为2000。编辑step函数格式为STEP(time,0,0,3,11)+STEP(time,7,0,10,-11)+STEP(time,14,0,17,-11)+STEP(time,21,0,24,11)。得到了如图7~图10所示输出曲线。

图7 平台绕Y轴翻转,1轴滑块(主动滑块)速度曲线

图8 平台绕Y轴翻转,1轴滑块(主动滑块)加速度曲线

图9 平台绕Y轴翻转,1轴滑块(主动滑块)位移曲线

图10 平台绕Y轴翻转,平台角度曲线

由图7可知,1轴滑块(主动滑块)在0~10s时,Y轴(沿光杠向上为正)速度从0平缓上升达到峰值6mm/s后又平缓下降回到0,静止4s,又从0平缓下降达到峰值-6mm/s后又平缓上升回到0。10~14s,滑块静止。14s后,滑块做反向仿真运动,速度变化规律相同,只是速度方向相反。

由图8可知,1轴滑块(主动滑块)在运动开始瞬间上升到7.5mm/s。在0~3s时滑块加速度几乎均匀下降到-7.5mm/s。3~7s, 滑块加速度为0。7~10s,滑块加速度几乎均匀上升7.5mm/s。10~14s,滑块加速度为0。14 s直至仿真结束,加速度重复0~10s过程。

图9中, 纵坐标轴为1轴滑块距离地面的距离。实验开始前,滑块静止,距地面距离为153mm。0~10s,滑块位移平缓上升至极限正向位置,位移为11mm,之后平缓降回原位置。10~14s,静止。14~17s,滑块位移平缓下降至极限负向位置,位移为-11mm,之后位移平缓升回原位置。

由图10可知,曲线中给出的是1轴打印平台连接杆和打印平台球铰连接附近某点与平台中心连线和铅垂线的夹角,0s时角度约为92°。0~10s,夹角平缓地逐渐向上升至大约114°,静止4s后,平台平缓地下降回初始位置。10~14s,平台静止。14~17s,夹角平缓地逐渐向下降至约79°,静止4s后,夹角平缓地逐渐上升回初始位置,实验结束。平台上翻角度幅度达22°,下翻角度达13°,平台绕Y轴翻转角度约35°。

3.2 打印平台沿X轴翻转

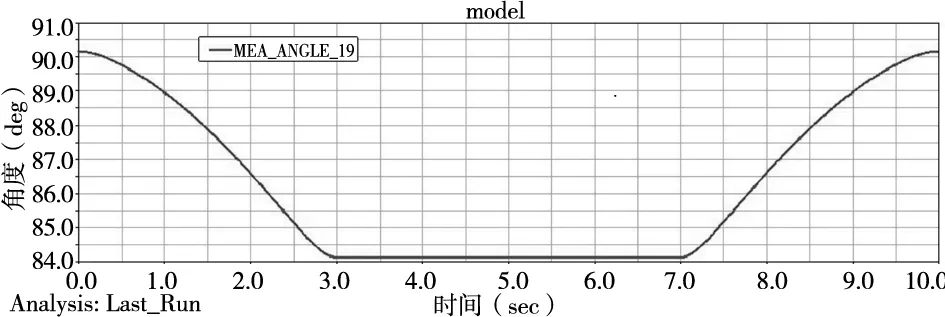

打印平台沿X轴转动的机理与Y轴不同,所以我们设置仿真时间为10s,步数值设置为2000。编辑step函数格式为STEP(time,0,0,3,11)+STEP(time,7,0,10,-11)。在2轴滑块添加驱动,所以滑块的速度、加速度和位移曲线与图7~图9中前10s相同,不加赘述。得到如图11平台曲线。

图11 平台绕X轴翻转,平台角度曲线

由图11可知,曲线中给出的是2轴(打印平台连接杆和打印平台球铰连接附近)某点做平台轴线的垂线和水平面的夹角,0s时角度约为91.2°。0~10s内,夹角平缓地逐渐下降至大约84.1°,静止4s后,夹角平缓地逐渐上升回初始位置,仿真结束。平台翻转的幅度为7.1°,由结构的对称性,当在3轴滑块添加驱动时,平台反向翻转,平台翻转的幅度也为7.1°,物理量变化规律相同但只是方向相反。所以,平台绕X翻转的总幅度为14.2°。

仿真实验结果证实打印平台绕X轴翻转14.2°,围绕Y轴翻转约30°,X轴翻转角度小的限制可以通过模型摆放方向来解决,能够满足FDM打印中待打印结构对打印平台翻转的需要。

4 打印实验验证

4.1 悬臂结构实验

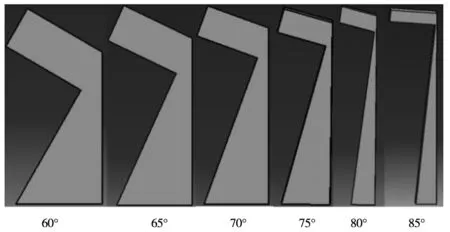

为验证双并联结构的3D打印机功能,设计了具有代表性的结构验证打印平台翻转对于打印时间减少、支撑材料减少起到的效果。设计如图12所示试件,使组合体三棱柱的斜面与底面夹角成60°、65°、70°、75°、80°、85°,分别进行试件打印。

图12 验证平台翻转与支撑结构关系的试件

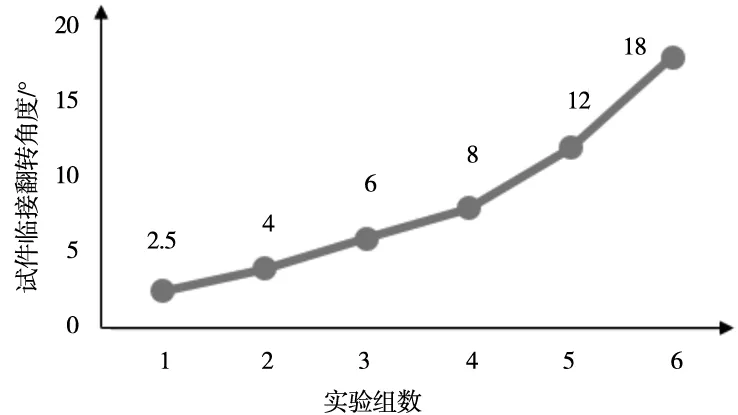

实验得到如图13打印平台需翻转的角度与不同角度试件的关系 (1~6组依次为60°,65°,70°,75°,80°和85°试件)。在图中可以看出,随试件部分结构与法线所成角度递增,所需打印平台翻转角度也随之递增,到与法线成85°时,打印平台只需要翻转18°角就可以去除支撑。

图13 打印平台需翻转的角度与不同角度试件关系图

4.2 中空结构实验

当前3D打印作业时,打印中空结构时需要蜂窝结构或者其他形状的支撑结构才能完成打印,增加了打印耗材、打印时间与内部结构表面的粗糙度;也增加质量,提高重心、降低了稳定性[9-11]。所以设计打印中空结构如图14所示,试件上部为四分之一圆弧,底角为90°,此结构按照当前支撑结构添加原理,需要添加支撑结构才能完成打印,如图15所示为切片软件对模型切片情况。

图14 中空结构试件图

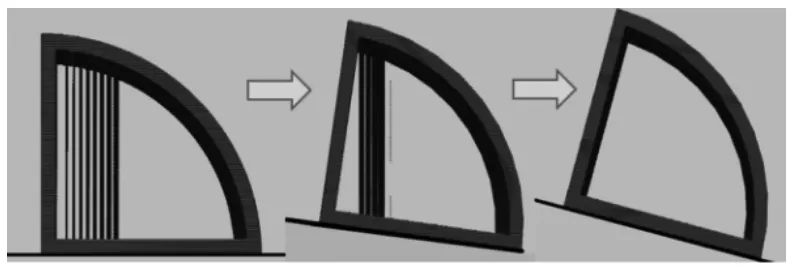

控制打印平台沿X轴翻转,发现随着打印平台的翻转,打印过程中添加的支撑结构逐渐减少。直到打印平台翻转15°时,打印结构过程中不再添加支撑结构。如图15所示。

图15 支撑随打印平台翻转减少

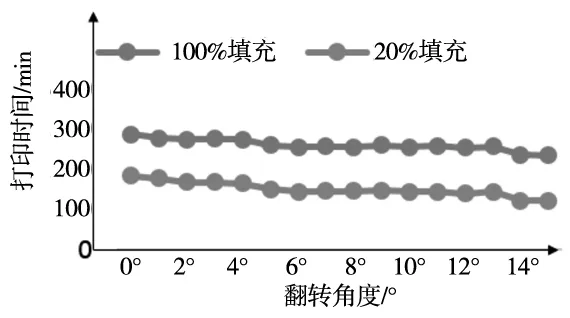

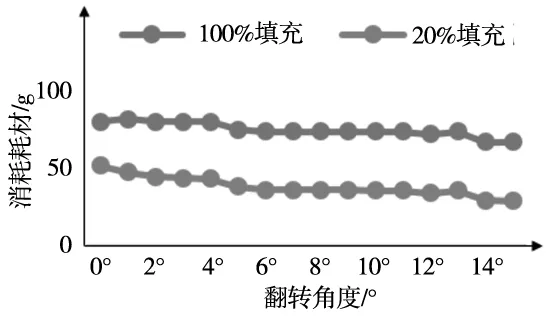

实验过程中将打印平台从不翻转到翻转15°的过程记录下来, 100%填充方式打印时耗材、时间,20%填充方式打印耗材、时间与打印平台翻转角度的关系如图16所示。

(a) 试件翻转角度与打印时间曲线

(b) 试件翻转角度与消耗耗材曲线

如图16所示,用100%填充方式进行打印时,打印平台不翻转时需要281min以及79.62g耗材。当打印平台沿X轴进行翻转时,支撑耗材逐渐减少。直至打印平台翻转15°时,支撑结构彻底消失。这时打印需要235min,减少了17%的打印时间。在打印耗材方面只需要66.38g,减少了18%的打印耗材。

对于当前没有强度要求的结构打印一般选择20%填充方式,20%填充方式进行了上述实验中,平台不翻转时打印需要耗材47.71g以及184min。通过控制打印平台翻转打印耗材与打印时间都随之减少,直到打印平台翻转15°时去除支撑结构。这个过程中减少了50%打印耗材以及44%打印时间。所以在一般情况下(20%填充),结构可以通过打印平台的翻转完成打印耗材的减少,打印效率的提升并完成中空结构的打印。

5 结论

为了提高打印效率和节约打印材料,以及提高悬臂、中空结构的打印成功率,设计了双并联杆结构的打印平台可翻转的3D打印机。提出了装置在控制方面的解决思路和方案,进行了ADAMS仿真运动学分析,最后在实际的打印实验中,验证了双并联杆机构的3D打印机的功能实现。设计的新式3D打印机解决了支撑添加的问题,实现了减支撑和去除支撑,保证了打印件质量。为接下来对3D打印技术加工复杂结构的问题的研究开辟了行之有效的道路。