HYSY162平台火炬冒黑烟问题剖析及对策探究

2019-05-07陈阳

陈 阳

(中海油能源发展股份有限公司采油服务分公司 天津300452)

0 引 言

海洋石油 HYSY162试采平台是为获得准确的油藏地质资料对油田进行前期勘探测试的主体设施,具有试采、油气处理、原油储存、修井/弃井等功能[1]。曹妃甸 11-6油田临时生产是由 WHPD平台与HYSY162联合进行生产作业,井口来液由WHPD平台新增调节阀降压至1.3MPa后,通过平台间临时连接的管线输送至 HYSY162平台的生产管汇进行油气处理。

自投产以来,该平台天然气放空燃烧时伴有冒黑烟现象,造成了环境严重污染和安全隐患。为此,经多次探究,深入剖析火炬燃烧冒黑烟的原因,进而从根本上予以解决,为平台降本增效、守护蓝天贡献了力量。

1 生产概况与存在问题

曹妃甸 11-6油田可采溶解气储量为 2.45×108m3,可采天然气储量为 5.84×108m3,此次临时生产实际启井 17口,日产溶解气约为 20000m3,日产游离气约为 5000m3。井口来液经由 WHPD 平台一级油气分离器(FWKO)处理后,游离气已基本脱除干净,井口流体经减压阀减压后输送到 HYSY162平台工艺流程的大部分为溶解气。HYSY162平台一级处理放空气量约为 5000m3,二级处理放空气量约为20000m3。

流体进入HYSY162生产管汇,经原油/合格原油换热器后进入气液分离器进行初步气液分离,液体进入高效分离器进行连续分离,高效分离器内置加热盘管,出口含水<25%的原油增压后进入电脱加热器,再进入电脱水器进行油水分离。天然气分离主要依靠一级气液分离器和二级高效分离器,天然气处理依靠燃料气冷却器和燃料气洗涤器再进入火炬分液灌(闭排)直接放空燃烧。在投产初期,HYSY162平台产气量约 25000m3/d,火炬充分燃烧约 18000m3/d,不充分燃烧约 7000m3/d,占总气量约 30%,火炬燃烧冒黑烟严重,经检测浓度约 850mg/m3以上,而我国天然气燃烧排放标准为 80~240mg/m3[2],显然排放超标。

2 探究分析,确定要因

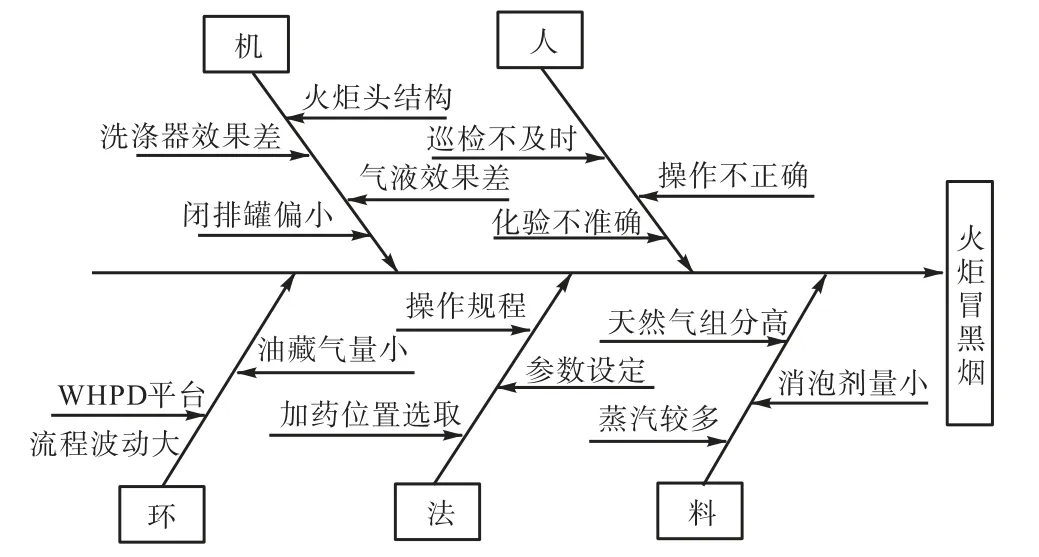

黑烟是燃料燃烧不充分时产生的固态碳颗粒的宏观表现形式[3]。针对火炬冒黑烟问题,从“人机料法环”5个层面查找原因,分析存在的问题,主要分析结果归纳整理如图1所示。

图1 探究分析图Fig.1 Inquiry analysis

2.1 人员操作

工艺、设备操作方面员工技术水平差、操作失误,造成放空气成分含轻烃。投产初期,HYSY162平台考虑流程不确定因素较多而采取双岗制,各岗位均安排双人到岗,并通过严格理论及技能培训。

2.2 天然气放空量

天然气放空量超过平台火炬放空能力。

2.3 火炬设计

火炬头设计与实际油田放空天然气组分不匹配,导致天然气燃烧不充分。经项目组、船厂、厂家多方沟通,现场检查并确认火炬头制造完全满足中国船级社颁发的现行规范和规则、火炬系统现行标准和规范、环保质量标准。

2.4 天然气洗涤器

天然气洗涤器处理效果差,导致气液分离器放空气体油滴未处理彻底即进入闭排分液罐。

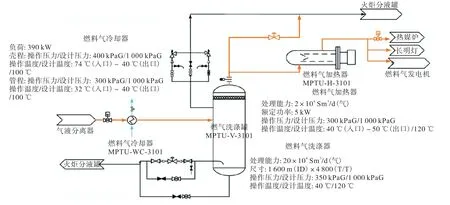

气液分离器的伴生气经燃料气冷却器冷却至40℃,进入燃料气洗涤器(MPTU-V-3101),在洗涤器中燃料气夹带的液体(直径大于100µm的雾滴)被除去,经分离后的天然气直接进入火炬放空系统。洗涤器设计处理量为 20×104m3,远大于实际处理量,基本排除洗涤器因素(图2)。

2.5 气液分离器

一级气液分离器气相阀门开度基本保持在 0~1%,怀疑气液分离器除气效果差,造成二级高效分离器处理负荷大,导致其气处理不合格。查阅设备设计图纸,并与厂家专家进行分析论证,气液分离器完全符合规范,设计气处理量为 20×104m3/d,阀门开度小的原因为上游气量小。

图2 162平台燃气流程简图Fig.2 Diagram of 162platform gas flow

2.6 高效分离器

高效分离器罐体气相空间小,天然气滞留时间短,气处理不合格。采取降低高效分离器液相液位的措施,增大气相空间,延长天然气滞留时间,但火炬黑烟未明显改善。

2.7 天然气携液

二级处理器压降大,溶解气析出过快,产生泡沫过多,导致天然气携液。

从WHPD平台来液经减压阀将压力从2MPa减至0.5MPa,又经气液分离器到高效分离器从500kPa减至50kPa,减压过大造成溶解气析出较快并产生大量泡沫,进入闭排火炬分液罐。通过调取闭排火炬分液罐压力、液位数据发现,分液罐液位在未开闭排期间依然缓慢持续上涨,并始终保持 10~35kPa的压力。另外经过对火炬管线低点放空,发现管线内积液太多,以至于形成液封,说明放空至闭排火炬分液罐的天然气中确实携带油滴。

2.8 水蒸气

管线中水蒸气较多,造成燃烧不充分。

经过对工艺流程认真分析发现高效分离器加热盘管处于 800mm位置,而油水界面设计设定值为1600mm、温控阀设定温度为96℃,这就造成生产水一直处于加热状态,因此产生大量水蒸气随天然气进入闭排火炬分液罐,进而造成天然气不充分燃烧。

2.9 低放空量

低放空量,排量低导致气出口速度低,因此与空气混合速度慢,达不到充分燃烧的热值,导致黑烟产生。

天然气充分燃烧方程式:

按照 HYSY162平台气体取样化验分析 m=1.12,n=4.36,故每燃烧 1m3天然气需要 2.21m3氧气,即需要配比 11.05m3空气。而平台火炬放空速度为0.289m3/s,其喷射速度仅能混合2.235m3/s空气,达不到所需配比空气量,造成不充分燃烧。

平台火炬放空量是由油藏特征与油气处理工艺共同决定,导致放空量难以控制。只有通过补充燃料或助燃物提高热值,才能达到消除黑烟效果。

2.10 天然气组分

天然气中重组分过多,导致燃烧不充分。

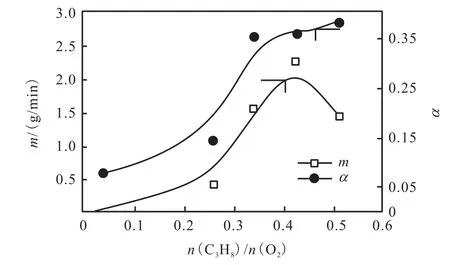

据所查文献,较轻的燃料由于喷射速度高,与空气混合剧烈,在离开喷口不远处就完成了燃烧,火焰较短,燃烧充分。较重的燃料由于喷射速度低,与空气混合较慢,燃烧较慢,离开喷口很长的距离还没有燃烧,火焰变长。这表明同等状况下,重烃燃烧余料更多,产生的不定型碳黑停留时间更长,转化为碳黑更多,黑烟越多(图3—图5)。

图3 不同燃料在一起燃烧时中心界面分布Fig.3 Distribution of central interface when different fuels are burned together

图4 碳黑产率、表面增长率与丙烷/氧气物质的量比关系Fig.4 Volume ratio of carbon black yield and surface growth rate to propane/oxygen

图5 丙烷/氧气量比对碳黑产生速率的影响Fig.5 Effect of propane/oxygen ratio on carbon black production rate

3 主要技术对策与实施效果

主要对策见表1。

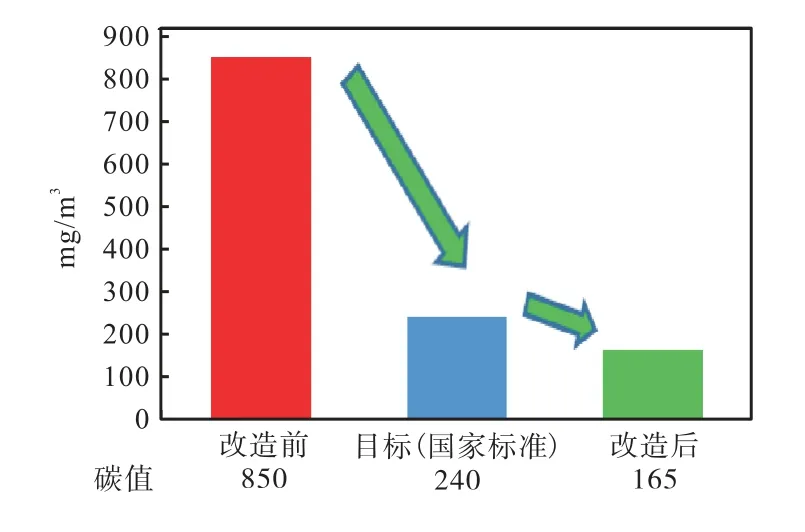

增加消泡剂使用量后,可使天然气放空不充分燃烧控制在 8%以内,燃烧效果较之前大为好转,燃烧后碳颗粒排放降为 240mg/m3,基本达到国家标准。但消泡剂用量较大,月累计消耗增加1.94m3。

降低高效分离器操作温度,减少轻质油和水蒸气的产生,消烟效果不明显,不充分燃烧率仅从 28%降至 22%,碳颗粒排放从 850mg/m3降为 670mg/m3,未达到国家标准。

通过调整流程,减少了火炬管线积液,降低了闭排分液罐压力,加强了高效分离器气相放空能力,从而解决了高效分离器压力泄放受阻频繁高压报警问题,避免了高效分离器高压三级关断风险产生的产量损失。

表1 黑烟治理对策Tab.1 Black smoke control countermeasures

优化流程后闭排罐压力保持微正压0~1kPa,高效分离器压力保持在操作压力,避免了因憋压造成的高压情况。另外,降低高效分离器操作温度,也减小了锅炉负荷。使锅炉设定温度从 180℃降为 170℃,每天节省原油 1.21m3,月累计节省原油 36.5m3。防风罩底板打开后与其他平台火炬头结构、基本参数一致,但冒黑烟情况基本没有好转,说明火炬冒黑烟确实是因为排放气平均分子量大的原因所致。通过喷入一定量压缩空气消烟效果良好,火炬的碳颗粒排放降为165mg/m3,达到国家标准(图6),同时可以减少使用消泡剂而节约成本。

改造后效果明显,黑烟现象消失(图7—图8),火焰从原来不充分燃烧的黑红色变为现在完全燃烧的清澈透亮。黑烟问题也曾收到海监部门限期整改通知,整改后海监环保部门到平台检查,对火炬消除黑烟改造成果给予充分肯定,避免了因火炬黑烟产生环境污染受到海监环保部门的处罚。

图6 改造前后碳颗粒值柱状图Fig.6 Carbon particle value histogram before and after transformation

图7 改造前黑烟明显Fig.7 Obvious black smoke before transformation

图8 改造后黑烟消失Fig.8 Black smoke disappears after transformation

4 结 语

黑烟问题是天然气放空火炬面临的一个普遍现象,只有准确把握其产生原因,才能找到根本性的治理措施。通过本次生产工艺难题的解决,摸索出了一套分析问题和解决问题的技术思路和方法,对类似生产工艺的优化具有一定的指导和借鉴意义,为今后工作奠定了基础,有助于实现环境和经济效益的双赢。