海洋石油111FPSO船体结构维修改造设计

2019-05-07徐业峻金向东陈忠亭

徐业峻,严 明,金向东,陈忠亭

(中海油能源发展股份有限公司采油服务公司 天津300457)

0 引 言

海洋石油111FPSO船体由708所于2001年设计完成,由外高桥船厂建造,2003年在番禺油田投产。为确认船体结构状态,曾在 2012年进行船体状态评估(CAP),所得测厚报告表明,该船结构当时状态良好;但 BV分析报告表明货油舱局部热点疲劳,寿命有限。根据设计规格书 FPSO须 10年进坞;此外,近期船级社巡检发现压载舱、船外板等局部严重腐蚀,油漆脱落或起泡,已不能有效发挥保护作用。鉴于前次状态评估后,海洋石油111又继续在海上服役 3年,超出油漆涂装保护时间,钢板可能加速腐蚀,船体结构强度可能存在不足或失稳等隐患,需要进行大面积维修或更换。海洋石油111原设计寿命为20年,现预计2018年坞修之后可再使用10年,故需要对船体结构进行复核,对局部进行设计加强,以保障油田正常安全生产。

1 海洋石油111FPSO基本情况

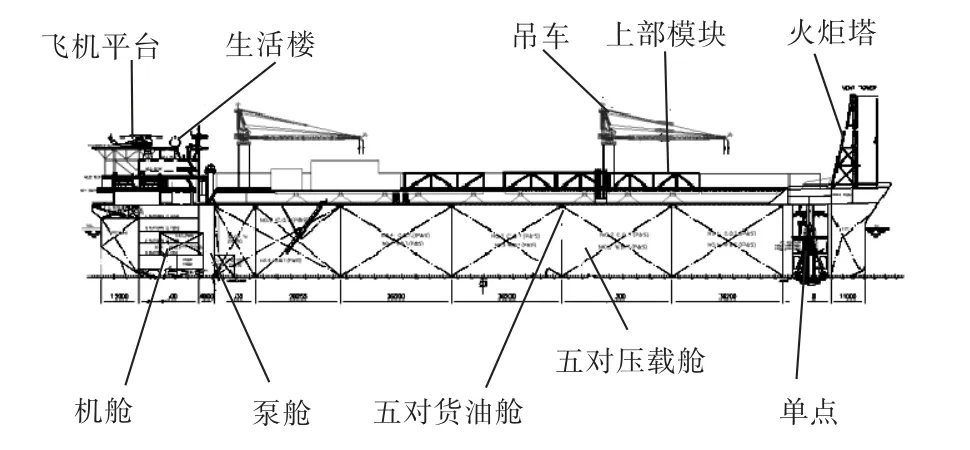

海洋石油111 FPSO为载重量15万吨级的浮式生产储卸油装置(FPSO),现作业于南海番禺 4-2/5-1油田。海洋石油111 FPSO能承受百年一遇的海上风暴,台风不解脱(图1、图2)。

图1 海洋石油111 FPSOFig.1 HYSY 111 FPSO

船体为单甲板、单底双舷侧结构,无推进动力,采用内转塔式单点系泊定位,串靠尾输。上甲板由尾至首依次布置:外输区、生活区和直升机甲板、堆场、主电站、热站、油气处理模块、单点系统、火炬塔。舱内由尾至首依次布置:尾尖舱、机舱、泵舱、生产工艺舱、货油舱和边压载舱、单点舱、首尖舱。

海洋石油111 FPSO主要技术参数如下:

图2 海洋石油111FPSO总布置图Fig.2 General layout of HYSY 111 FPSO

2 船体结构现状

船级社巡检发现被检舱室的主体结构完整,形态正常,但压载舱、船外板等局部严重腐蚀(图3),左舷锈包约40%,右舷约35%,另有局部锈蚀约15%。锈包内已腐蚀严重(主要是坑蚀),会造成腐蚀面积越来越大,钢板越来越薄,甚至穿孔。油漆脱落或起泡,不能有效起到防腐作用,BV和CCS船检发现现场油漆整体状态差,舱顶部有油漆起泡现象,尤其在第二和第三平台之间,油漆局部破损严重,甚至脱落,不能有效起到防腐作用。虽然按照船级社要求,进行油漆修补,但受制于作业条件,只能局部修补,且质量不能保障,不能有效解决问题。

据现场情况,选取了右舷第三压载舱进舱调研。底部至 5710mm平台、5710mm平台至 10810mm平台整体腐蚀情况较之上两层(即10810mm平台至17810mm 平台、17810mm 平台至主甲板)好一些,内壳纵舱壁较船体外板腐蚀情况略好一些。配合前期开展的舱内测厚工作表明,舱内10810mm平台至17810mm 平台区域,已进行了除锈和补漆,现场目视情况较其他层略好。因压载舱作业需要,反复压载和排载,上部两个区域长期处于水气界面,同时紧邻货油舱海水被加热,共同导致上部两个区域的环境条件较下部更为恶劣,所表现出的腐蚀情况也比下部更为严重。

另外,大分段合拢处,纵骨穿过横向强框或舱壁处以及纵骨肘板趾端,结构腐蚀情况均较为严重(图4)。上述区域,属于应力集中的疲劳敏感区域,交变应力反复作用易对油漆保护从里向外造成破坏。因此,在进坞后需对类似区域进行打磨除锈、除漆和探伤,确定是否结构出现疲劳裂纹,再根据具体情况确定结构修复或更换方案。

图3 压载舱内平台腐蚀穿孔Fig.3 Corrosion perforation of platforms in ballast tanks

图4 船体合拢缝腐蚀Fig.4 Corrosion of closing seams of hull

3 船体结构维修改造

3.1 结构腐蚀超标

依据BV船级社《Rules for the Classification of Offshore Units》、中国船级社《海上浮式装置入级规范》对腐蚀极限的要求和设计,结合原始板厚和现有的勘验测厚数据,对腐蚀超标的结构或板进行更换或维修。当两个船级社规范要求有差异时,按高级别规定执行。

针对结构腐蚀,根据船级社特检要求,对 6个压载舱和 1个首尖舱结构测厚,测量点数为 3096个,基于实际测厚数据,依照 BV相关规范,判定不合格点数为 1257个,不合格率达 40.6%,结构局部减薄最大达90%,见表1。

表1 测量统计分析表Tab.1 Statistical table for measurement

3.2 结构加强

根据油田排产计划,海洋石油111需要继续服役10年,根据 10年可靠性分析报告所述的相应情况,对主船体主要货油舱和压载舱结构进行替换或相应加强。因为近年来规范体系日渐完善,对结构设计的要求越来越高。现有规范对总体强度的设计要求增加了直接预报的分析要求,对结构横向强度和局部强度的设计要求大为提高,以及对结构热点疲劳分析的要求的变化,导致对于开孔周围、趾端等高应力及疲劳敏感位置的结构设计要求更高,因此可能产生大量结构改造内容(表2)。

表2 结构分析及校核目标对照表Tab.2 Structure analysis and target comparison

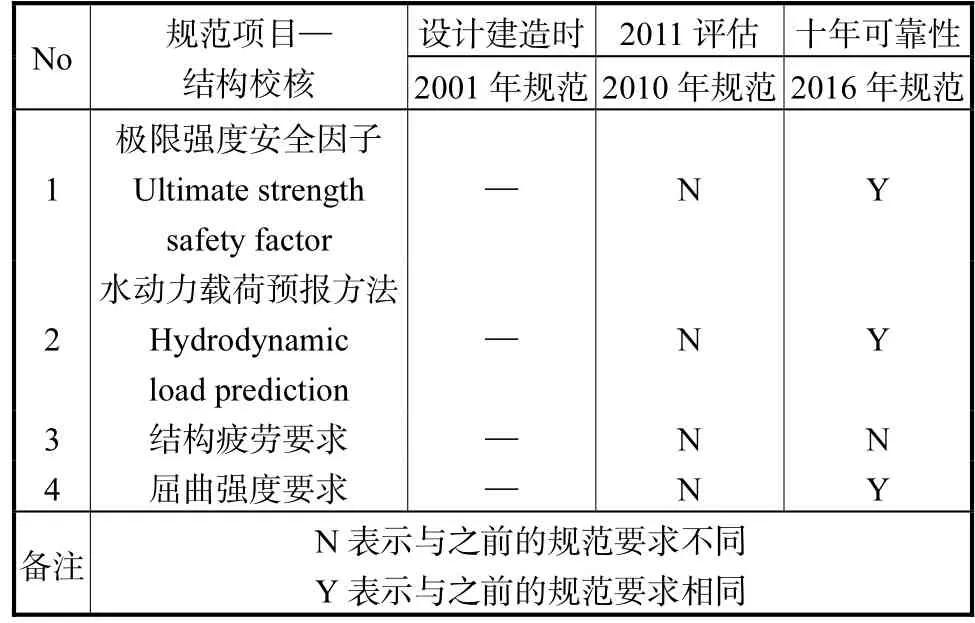

自2001年以来,BV海洋工程规范相关FPSO的部分不断更新。针对船体结构方面,BV规范中的极限强度、疲劳、曲屈、水动力载荷方面有所改变(表3),相应提高了要求以及可靠性。

基于BV的2016年FPSO新规范,BV对船体包括单点舱进行强度和疲劳分析,见图5,由于新规范提高安全系数,评估结果和计算分析结果表明,船体油舱、单点舱均有结构局部强度不满足规范要求的情况,如在 Fr.129~Fr.137之间的纵舱壁板、水平桁的肘板端及水平桁的开孔边缘、墙壁支墩、单点舱的主甲板开口边缘等区域。大部分的甲板纵骨、底部纵骨、外板纵骨、纵骨与横舱壁相交处的疲劳不满足规范要求,见表4。

表3 BV海洋规范变化表Tab.3 Table of changes in BV code

表4 船体纵骨疲劳统计表Tab.4 Statistics on fatigue of longitudinal hull

图5 船体建模Fig.5 Hull modeling

4 船体结构材料

综合测厚及现场勘验、建模、屈服、屈曲、疲劳、总纵强度、极限强度的计算结果,依据船级社规范,确定了FPSO结构坞修物量,并统计了结构更换量为2118t(含 4%预留量),其中依据勘验及测厚数据直接确定更换量为1296t,依据建模计算结果确定更换量为822t。船体结构材料主要是经过BV认证的A、D和E级钢:32AH、32DH和32EH高强度钢。

5 结 论

结构维修是坞修工作的重中之重,本文就海洋石油 111FPSO结构坞修进行详细分析和估算,以船级社规范标准为基准,结合船体结构现状,从结构腐蚀超标和结构加强两个方面来估算结构坞修量,为工程计划及造价提供基础,同时也为后续的FPSO维修工程提供借鉴和帮助。