钎焊工艺对钨/钢焊缝组织结构和焊接强度的影响

2019-05-06郑春财

郑春财

(厦门虹鹭钨钼工业有限公司,福建 厦门 361021)

0 引 言

钨具有高熔点、高硬度、高耐磨性及较低的蒸汽压等特点,既是稀有金属,又是一种战略金属,因此钨及其合金在国防、冶金、核电、医疗和电子等领域中有着广泛的应用[1-3],如硬质合金、航空火箭用高强耐磨合金、触头材料用合金和高比重合金等。在生产应用中,往往需要钨和其他异种金属材料连接在一起,形成钨和金属的焊件,以实现性能上的互补。钢是工业中应用最多的黑色金属,具有良好的焊接性、热稳定性、力学性能等,钨/钢的复合结构件的应用前景十分广阔[4-7]。由于钨与钢的材料熔点、热膨胀系数等物化性能差异较大,无法用熔化焊的方式进行焊接,易在接头产生气孔、裂纹等缺陷。通常情况下,可采用扩散焊或钎焊方式来实现钨与异种材料的连接[8-10]。扩散焊具有接头应力小、精度高、产品接头质量好等特点,但由于其工艺特点,生产效率低,成本较高[11]。而钎焊在产品精度、生产效率及成本方面具有较明显的优势。本文研究的钨/钢焊件主要应用于电触头材料中,利用钨的抗熔焊、耐电蚀性等优点,满足具有高压、高电流等苛刻环境的服役要求。为了能够获得更好的产品应用效果,拟通过钎焊方式,在气氛保护条件下,研究不同工艺参数对钨/钢焊缝组织结构及力学性能的影响。

1 试 验

1.1 原料

试验所用材料为20#钢和纯钨片,钎料采用纯铜薄焊片。3种材料具体成分如表1、表2和表3所示。采用砂轮切割机将钨棒切割成尺寸为5 mm×1.0 mm的钨薄片,再依次使用600#、1 000#、1 200#砂纸对其钎焊表面进行打磨和抛光,除去表面的加工纹路和氧化层。纯铜钎料为薄片状,厚度为0.1 mm。所有原材料均需用丙酮对其表面进行清洗,除油除污,最后使用酒精清洗,烘干后进行真空包装备用。

表1 钨片化学成分 w/%Tab.1 Chemical composition of tungsten sheet

表2 铜钎料化学成分 w/%Tab.2 Chemical composition of solder

表3 20#钢化学成分 w/%Tab.3 Chemical composition of No.20 steel

1.2 样品制备

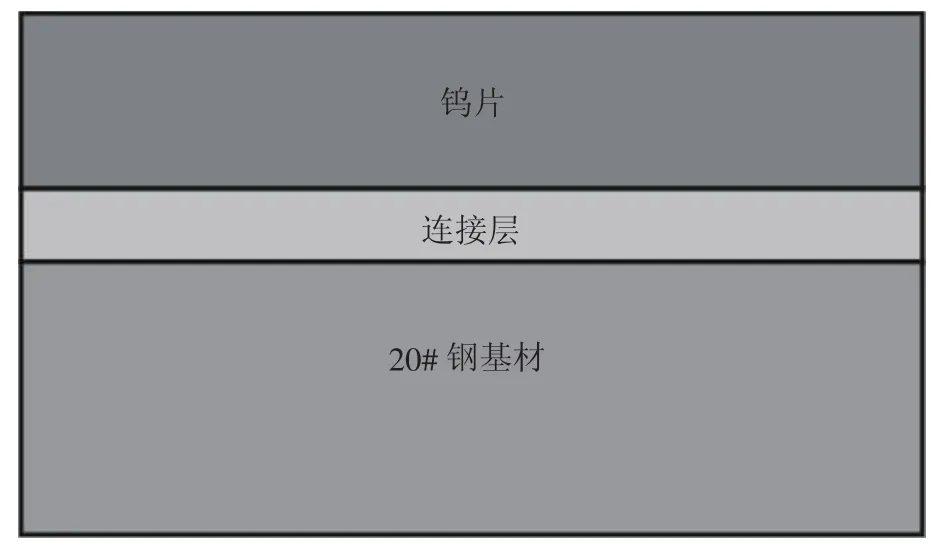

试验采用还原气氛保护钎焊炉进行钎焊,获得所需的试验样品,钎焊过程各零部件叠放顺序如图1所示。为减少焊接接头应力,以铜片作为连接层,考虑到钎料自身的熔点以及试验材料的特性,试验钎焊温度为1120~1200℃,钎焊时间为10~30min。在以上各工艺条件下,对预处理好的钨片和20#钢进行还原气氛保护钎焊试验,得到所需的钨/钢焊件。

图1 还原气氛保护钎焊工艺制备的焊件结构示意Fig.1 Structural map of composite parts prepared by Brazing process under the protective condition of reducing atmosphere

1.3 分析方法

研究采用德国徕卡DMILM金相显微镜进行金相组织分析;采用日本日立S-3400N扫描电镜和德国布鲁克XFlash630M能谱仪对焊缝截面、断口进行形貌观察和对截面进行W、Fe、Cu元素线扫描;用CMT5504微机控制电子万能试验机进行样品剪切强度测试。

2 试验结果与分析

2.1 钨/钢焊件的组织与结构

图2是钨/钢焊件整体金相形貌图。焊件呈典型的“三明治”结构,左边是20#钢基材,中间是纯铜钎料层,右边是钨片层。从外观上看,整个焊件的组织均匀致密,连接层与基材间的界面结合情况较为良好,无明显的孔隙或孔洞存在。由于纯铜钎料熔点较低且具有良好的延展性能,减少了焊接后连接接头的内应力,为焊件实现良好的力学性能提供了有利条件。

图2 放大100倍下钨/钢焊件整体形貌Fig.2 SEM micrographs of W/steel composite layer with enlargement of 100 times

2.2 工艺参数对钨/钢焊件组织结构的影响

工艺参数是决定产品质量的关键因数之一,通过不同钎焊工艺,探究钎焊时间和温度对钨/钢焊件组织结构的影响,利用试验结果和过程分析,为后续生产实践提供工艺支持。

图3(a)是钎焊温度1 150℃保温时间10 min时,钨/钢焊件焊缝中钨片和铜钎料层界面SEM照片。从整体上看,铜钎料在高温条件下出现了“锯齿状”的扩散层,表明在该钎焊工艺条件下,铜钎料开始出现熔化并逐渐对钨片表面进行润湿。但是从钨/铜界面看,钎料与钨片之间存在一定的缝隙,二者界面仍有较为明显的分层现象,表明铜钎料在钎焊过程未能充分润湿钨片并形成致密的连接面,这对后续的结合强度存在较大的影响。

随着保温时间的延长,铜钎料从钎料层到钨片的扩散加剧,如图3(b)中所示,在钎焊温度为1 150℃保温时间20 min时,钨片与钎料层间缝隙完全消失,形成较为致密的结合面。从图中可以看到铜钎料存在锯齿状结构沿界面深入到钨片表面的孔隙中,表明在该钎焊温度下,焊缝中的钎料具有足够的时间扩散到界面中,与钨片形成了致密而又牢固的连接层。当进一步增加保温时间,即钎焊温度1150℃,保温时间30 min时,钨/铜界面组织如图3(c)中所示。可以看到二者的结合面仍存在锯齿状咬合组织,但同时也出现了一定的结合缝隙。分析其原因,这是由于钎焊过程中,当钎焊温度高于钎料的液相线时,保温时间越长,钎料的熔化程度越高,则焊料越容易溢出到焊缝外,最终导致界面缝隙的产生。保温时间10 min时产生的缝隙是由于保温时间不够,钎料还未能充分润湿钨片表面相比,而保温时间30 min时的缝隙是由于钎料完全润湿后,保温时间过长而导致的,其结合效果更好,因此从机理上讲,二者的形成原因是不一样的,界面的结合效果也会存在较大差异。

图3 不同钎焊工艺下钨/钢焊件的W/Cu界面SEM照片Fig.3 SEM micrographs of the bonding layer of W/Cu interface at different brazing parameters

图3(d)为温度1 180℃保温时间20 min条件下W-Cu界面的SEM组织照片。相较于前面几组试验,本次试验的钎焊温度更高,有利于铜钎料更快的发生熔化和扩散,整个结合面来看也比较致密,无明显的缝隙存在。但相较于图3(b)而言,其界面轮廓较为平滑,没有出现“锯齿状”咬合面。初步分析,由于本次钎焊的温度更高,导致铜钎料发生了过烧,并溢出到焊件外表面,导致焊缝中的钎料厚度大幅减少,进而导致扩散层厚度减少,即无法出现锯齿状的咬合面。这与实际试验过程中,整个样品表面被大量的铜金属包裹的现象是一致的。

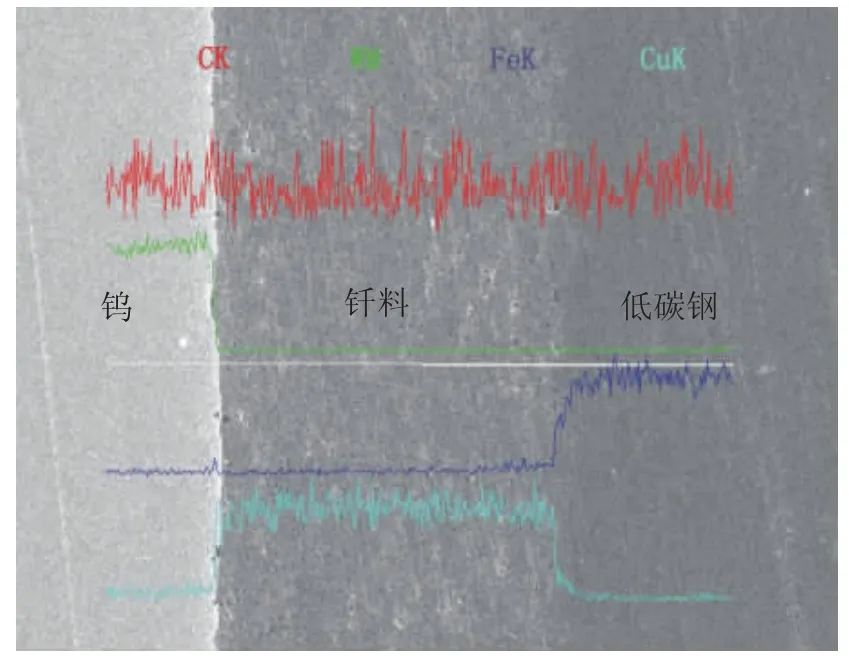

图4是1 150℃保温时间20 min时钨/钢焊件界面各元素分布线扫描结果。从图中可以看出在钨/铜界面处,W元素的含量发生了突变,并且在钨片层处呈现稳定的分布情况,而在连接层(Cu)中没有发现W元素,表明在界面W原子未发生明显扩散现象。主要是由于1 150℃时,温度远低于钨的熔点,W原子的空位扩散机制并未激活,因此其扩散并不明显。近钨/铜界面处Cu元素基本上呈突变的梯度变化曲线,表明在界面处Cu原子也没有扩散到钨片基体中,二者的结合主要靠铜的润湿作用嵌入到钨基体的微孔隙中,进而形成良好的结合面。

在铜/铁界面处,由于铜与铁二者间均具有较好的互溶性,且钎焊温度与铁的熔点较为接近,有利于Fe原子发生迁移和扩散。通过元素线扫描结果可以看到,在界面靠近钎料区位置Fe原子含量出现缓慢上升,并形成一个微小的台阶,然后再逐步增加至与钢基材中的铁含量一致。反过来看Cu原子,其元素分布也出现了一定的缓降台阶,但台阶宽度没有Fe原子的宽。由于Fe原子半径相对较小,扩散系数较大,因此在铜/铁界面处铁的含量更高。同时Fe原子扩散完出现的空位,也更有利于Cu原子向钢基体中进行扩散,从而形成良好的冶金结合。

图4 钨/钢焊件界面各元素分布线扫描结果Fig.4 Linescanning of the boundary elements between tungsten and low-carbon steel

2.3 钨/钢焊件剪切强度及断口分析

焊件的钨片层与基体的结合强度决定了其在实际应用过程中的服役寿命,而钨片层与基体间的结合强度取决于二者焊缝处钎料的复合情况,因此研究钎料与钨片层间的界面反应对制备高熔点、耐电蚀且具有良好界面结合的焊件具有重要意义。

图5为温度1 150℃不同保温时间下钨/钢焊件剪切强度对比情况。数据由每个试验各取5个样品进行测试,然后计算其平均值作为该试验条件下的剪切强度值。从图中可看出,在相同钎焊温度条件下,随保温时间的延长,焊件剪切强度呈不断增加趋势,当保温时间20min时,剪切强度最高达到268MPa。进一步延长保温时间至30 min时,剪切强度开始变小。这与前文中所述的钨/铜界面SEM组织形貌所表现的现象刚好一致,进一步佐证了前述分析的可靠性。

图5 温度1150℃不同保温时间下钨/钢焊件剪切强度Fig.5 The shear strength of W-steel composite parts under different brazing time of 1 150℃

为探究焊件剪切断口组织结构与形貌特征,采用SEM扫描电镜对其断面做进一步分析。不同钎焊工艺下钨/钢焊缝断面的SEM形貌照片如图6所示。其中图 6(a)、(d)为温度 1150℃保温时间 10mim时的断口组织。从低倍照片中可以看到,样品失效位置均出现在W/Cu界面处。通常在异种材料的钎焊过程中,因材料间的热膨胀系数差异较大,焊接接头冷却过程中会在低热膨胀系数材料处产生较高热应力[12]。由于钨的热膨胀系数远小于钢的热膨胀系数,在钨/铜界面上产生的残余应力大于铜/钢界面,因此裂纹尖端优先在“钨/铜界面上扩展。从断口组织看,呈典型的脆性断裂组织,该组织大部分为平面撕裂状,基本没有韧窝状组织,力学性能较差。

图 6(b)、(e)为温度 1 150 ℃保温时间 20 mim时的断口组织。该工艺条件下,断口组织出现大量的剪切型伸长韧窝组织,这是由于在剪切力的作用下,晶界出现滑移形成大量位错,位错不断塞积进而形成微裂纹,相邻裂纹不断地聚集、长大,最终形成孔洞,如图6(e)中所示,在外力进一步作用下,断口发生塑性变形直至断裂。从宏观上看,样品断口出现较为明显的平台分层断裂,属于典型的脆性断裂。从微观组织看,由于断口表面上存在有大量的伸长韧窝组织,使得其力学性能大幅增强。图 6(c)、(f)为温度1 150℃保温时间30 mim时的断口组织。断口表面呈河流状剪切断裂组织,这是由于随保温时间的延长,焊缝组织脆性增加。在外力的作用下,裂纹由残余应力较大的钨侧界面开始扩展,并不断延伸到钎料层中,最终导致整个焊缝断裂失效[13]。根据实际剪切强度数据表明,该型断口组织样品力学性能比韧窝状组织要差,但比平面撕裂断面组织要高,性能介于二者之间。

图6 不同钎焊工艺下钨/钢焊件断口组织SEM照片Fig.6 SEM micrographs of fracture structure of W/steel composite parts under different brazing processes

综合试验与分析可知,在钎焊温度1 150℃时,随着保温时间的延长,铜钎料的熔化程度越来越高,逐渐地润湿钨片表面,并通过毛细作用进入到钨片的微孔隙中。当保温时间为20 min时,W-Cu界面能够形成一层致密,带有“锯齿状”的机械咬合层,且焊缝断口呈大量的韧窝组织,其剪切强度最高。当进一步提高钎焊温度或延长保温时间时,由于钎料层发生的过烧,导致钎料容易溢出工件表面,造成焊缝中钎料流失严重,反而不利于Cu钎料对钨片表面的润湿作用,导致其焊缝断口呈平面撕裂或河流状脆断组织,最终整个焊件的剪切强度也相对较低。

3 结 论

(1)采用钎焊工艺成功制备了钨/钢焊件,该焊件表面平整且与低碳钢基体间实现了良好的界面结合,当钎焊工艺为钎焊温度1 150℃保温20 min时,界面呈机械咬合状结构。

(2)钎焊温度与保温时间的变化对钨/钢界面组织结构影响显著。钎焊温度1 150℃时,随着保温时间的延长,钎料的熔化程度越来越高,且伴随着扩散到界面的Cu钎料也越来越多。当保温时间为20min时,钨/铜界面能够形成一层致密,带有“锯齿状”结构的机械咬合层。当进一步提高钎焊温度或延长保温时间时,钎料易发生过烧,导致钎料溢出工件表面,造成焊缝中钎料流失严重。

(3)不同钨/钢焊件力学性能的差异决定了其断口呈现不同的组织形貌。当钎焊温度1 150℃保温20 min时,断口出现大量的剪切型伸长韧窝组织,剪切强度达到最高为268 MPa。而焊件断口呈平面撕裂脆断组织或河流状解理组织时,其相应的力学性能也较差。