超音速等离子喷涂WC10Co4Cr涂层干湿条件下的摩擦磨损性能研究

2019-05-06于修水唐建成张思宇

徐 一,于修水,蒋 穹,唐建成,张思宇

(1.南昌大学 材料科学与工程学院,江西 南昌 330031;2.淄博高新区中乌等离子技术研究院,山东 淄博 255086;3.盐城工学院材料科学与工程学院,江苏 盐城 224051)

泥沙冲蚀磨损是石油钻杆失效的主要形式之一,磨损后的钻杆承载能力降低,并且对后续采油和修井过程影响较大[1-3]。磨损是材料的表面行为,如能在材料表面制备一层硬度较高的涂层,就可以提高石油钻杆的服役寿命。

WC涂层具有较高的硬度、优异的抗磨损性能,广泛应用于航空航天、石油化工和造纸等工业领域[4]。该涂层体系可以用于材料表面的耐磨损保护,也可以用来修复损坏设备零件,因此,WC涂层的使用可节约大量价格昂贵的材料和加工费用。为进一步提高WC涂层的抗腐蚀和抗磨损性能,材料学者们通常会在WC涂层中添加一定比例的合金元素,如B、Si、Ni、Co和Cr等。超音速等离子喷涂制备的WC10Co4Cr涂层具有优异的耐腐蚀性能、较高的高周疲劳性能,因而可作为石油钻杆的备选防护涂层[5-7]。

研究采用超音速等离子喷涂在Q235钢表面制备WC10Co4Cr涂层,采用球-盘摩擦磨损的方式分别在干、湿条件下研究涂层的抗摩擦磨损性能,探讨其抗摩擦磨损机理,为WC10Co4Cr涂层在石油钻杆领域的应用提供依据。

1 试验材料与方法

1.1 试验材料

基体材料为Q235钢,基体试样块尺寸为20mm×20 mm×5 mm。喷涂粉末使用北京联合涂层技术有限公司提供的微米结构WC10Co4Cr粉末,粉末粒径均匀,均为 10~45 μm。

1.2 涂层制备

WC10Co4Cr涂层采用乌克兰进口的PLAZER 180 PL-S超音速等离子喷涂设备制备。喷涂前,Q235钢基体试样首先经过除锈、除油、喷砂等预处理,以提高涂层与基体的结合强度。超音速等离子喷涂WC10Co4Cr涂层的基本参数见表1。

表1 超音速等离子喷涂WC10Co4Cr涂层工艺参数Tab.1 Process parameters of WC10Co4Cr coating by supersonic plasma spraying

1.3 试验方法

采用中国科学院兰州化学物理研究所生产的HT-500型球-盘摩擦磨损试验机分别对涂层在干燥和湿润条件下的摩擦磨损性能进行测试,以Si3N4陶瓷球作为摩擦副。为模拟石油钻杆的真实工作环境,在湿润条件下的摩擦磨损试验中,利用滴管每分钟在试样表面滴入 0.1 mL、浓度为 0.1 mol/L的NaCl+Ca(OH)2混合溶液[8]。为防止溶液溢出损害设备,试样非测试面用吸水纸包裹,并用吸水纸随时对试样边缘即将溢出的溶液进行吸水擦拭。球-盘摩擦磨损试验详细参数见表2。

表2 WC10Co4Cr涂层球-盘摩擦磨损试验参数Tab.2 WC10Co4Crcoating ball disc friction and wear test parameters

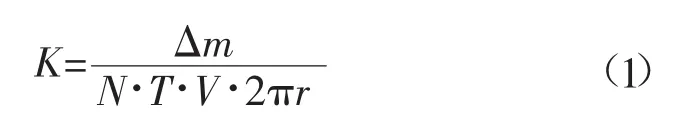

磨损率由公式(1)计算获得[9]:

式中:K为试样的磨损率,g/Nmm;Δm为试样的磨损量,g;N为摩擦试验中所加的载荷,N;r为旋转半径,mm;T 为试验时间,min;V 为旋转速度,r·min-1。其中,涂层在摩擦磨损试验前后质量的变化采用FAl004型分析天平记录。

1.4 测试表征

采用北京时代之峰科技有限公司生产的TMVS-1S维氏硬度仪对WC10Co4Cr涂层表面的显微硬度进行测试,测试累计5次,取平均值;使用德国ZEISS公司的SIGMA扫描电子显微镜对WC10Co4Cr涂层和磨痕形貌进行分析,利用扫描电子显微镜配套的能谱仪对涂层的元素成分进行分析。

2 试验结果与讨论

2.1 WC10Co4Cr涂层组织形貌与基本性能

图1为WC10Co4Cr涂层SEM表面、截面形貌及表面EDS元素分析结果,可以看出,由于WC10Co4Cr粉末颗粒熔点高,涂层表面存在一定量半熔化或未熔化的粉末颗粒。在EDS检测结果中发现涂层主要成分以钨、碳、钴、铬为主,这四种元素的质量比之和超过了涂层表面所有元素质量比的80%。此外,在图谱中也发现了11.88%(质量分数,下同)的氧元素,这是由于在喷涂过程的氧化和试样在大气中吸氧导致的;而4.65%的铁元素是来自于基体Q235钢。在图1(c)中可以看到,涂层的厚度为80~100 μm。由于存在半熔化或未熔化的粉末颗粒,在涂层表面和涂层与基体的界面处发现一些孔隙,如红色箭头所示,但涂层中未发现贯穿式裂纹和大面积剥落现象。

图1 WC10Co4Cr涂层SEM表面、截面形貌及表面EDS元素分析结果Fig.1 SEM surface,section morphology and EDS element analysis results of WC10Co4Cr coating

WC10Co4Cr涂层表面的显微硬度5次测试值分 别 为 1 357 HV0.3,1 502 HV0.3,1 443 HV0.3,1 337 HV0.3和 1 402 HV0.3,平均值为 1 408.2 HV0.3,可见涂层表面具有较高的硬度。

2.2 WC10Co4Cr涂层摩擦磨损性能

图2为不同载荷干燥条件下球-盘摩擦磨损试验后WC10Co4Cr涂层表面磨痕SEM形貌。由图可见,随着载荷的增大,磨痕中并没有发生本质上的变化,磨痕中都出现了犁沟、磨屑等微切削形式的磨粒磨损形貌[10],其中在800 g载荷下更为明显。涂层表面磨痕压塌现象较为严重,但未曾发现开裂、剥落等失效现象。

图2 不同载荷干燥条件下摩擦磨损试验后WC10Co4Cr涂层表面磨痕SEM形貌Fig.2 SEM appearance of wear mark on WC10Co4Cr coating after friction and wear test under different load and drying conditions

图3为不同载荷湿润条件下球盘摩擦磨损试验后WC10Co4Cr涂层表面磨痕SEM形貌。由于溶液的作用,磨痕表现出了较为明显的涂抹式黏着磨损形貌[11]。随着载荷的增大,磨痕也没有发生本质上的变化,未发现开裂、剥落等失效现象。

图4为干、湿两种条件下WC10Co4Cr涂层不同载荷摩擦系数-时间曲线图。不难发现,在各个载荷条件下,湿润条件下涂层试样的摩擦系数值皆低于干燥条件的相应值。如400 g载荷试验中,湿润条件涂层摩擦系数值为0.226,而干燥条件涂层摩擦系数值为0.288;800 g载荷试验中,湿润条件涂层摩擦系数值为0.263,而干燥条件涂层摩擦系数值为0.338,如图5所示。然而,值得注意的是,在干燥条件下各载荷摩擦系数曲线图更为平滑,但跑合阶段时间较短(三个载荷条件下跑合阶段时间都小于12 min);湿润条件下恰好相反,即各载荷摩擦系数曲线图更为颠簸,而跑合阶段时间较干燥条件下更长(三个载荷条件下跑合阶段时间都大于20 min,600 g试验中跑合阶段时间甚至长达33 min)。造成这一现象的主要原因是,干燥条件下WC10Co4Cr涂层与Si3N4陶瓷球主要以磨粒磨损为主,正如图2所示,这使得该摩擦副在摩擦磨损试验中更容易进入稳定磨损阶段;湿润条件下WC10Co4Cr涂层与Si3N4陶瓷球主要以黏着磨损为主,从而导致摩擦副在摩擦磨损试验中需要更长的时间才能进入稳定磨损阶段,并且由于黏着点的胶合作用,使得摩擦磨损系数曲线更为颠簸。

图3 不同载荷湿润条件下摩擦磨损试验后WC10Co4Cr涂层表面磨痕SEM形貌Fig.3 SEM appearance of wear mark on WC10Co4Cr coating after friction and wear test under different load

图4 干、湿条件下WC10Co4Cr涂层不同载荷摩擦系数-时间曲线图Fig.4 Friction coefficient time curve of WC10Co4Cr coating under different loads under dry and wet conditions

图5 干、湿两种条件下WC10Co4Cr涂层不同载荷摩擦系数对比Fig.5 Comparison of friction coefficients of WC10Co4Cr coating under different loads under dry and wet conditions

除此之外,在湿润条件下涂层试样的磨损率也低于干燥环境下的相应值。其中,400 g载荷试验中,湿润条件涂层磨损率为3.2×10-7g/Nmm,而干燥条件下涂层磨损率为 14.1×10-7g/Nmm;800 g 载荷试验中,湿润条件涂层磨损率为12.9×10-7g/Nmm,而干燥条件下涂层磨损率为53.9×10-7g/Nmm,如图6所示。可见,0.1 mol/L 的 NaCl+Ca(OH)2混合溶液在摩擦磨损试验中起到了明显的润滑作用。

图6 干、湿两种条件下WC10Co4Cr涂层不同载荷磨损率对比Fig.6 Comparison of wear rate of wc10co4cr coating under different load under dry and wet conditions

3 结 论

研究利用超音速等离子喷涂技术在Q235钢表面成功制备了WC10Co4Cr涂层。结果发现,WC10Co4Cr涂层在干燥条件下主要以磨粒磨损为主,在 0.1 mol/L 的 NaCl+Ca(OH)2混合溶液湿润条件下以黏着磨损为主,涂层在湿润条件下的摩擦系数和磨损率都远低于干燥条件下的相应值。在不考虑电化学腐蚀的基础上,混合溶液在摩擦磨损试验中起到明显的润滑作用。下一阶段的工作任务将重点研究超音速等离子喷涂WC10Co4Cr涂层在0.1 mol/L的NaCl+Ca(OH)2混合溶液条件下的物相变化和电化学腐蚀性能,从而综合评估该涂层在干、湿条件下的服役情况。同时,由于WC10Co4Cr粉末颗粒熔点高,本次研究中涂层表面存在一定量半熔化或未熔化的粉末颗粒,若后期工艺优化后并使涂层孔隙率减小,WC10Co4Cr涂层的耐磨损性能预计会进一步提升。