从细粒钨锡混合精矿中分离白钨矿的试验研究

2019-05-06付广钦周晓彤邓丽红

付广钦,周晓彤,邓丽红,关 通

(1.广东省科学院,广东 广州 510070;2.广东省资源综合利用研究所,广东 广州 510650;3.稀有金属分离与综合利用国家重点实验室,广东 广州 510650;4.广东省矿产资源开发和综合利用重点实验室,广东 广州 510650)

钨锡都是中国的优势矿种和重要的战略资源。随着易采易利用的黑钨矿资源不断消耗,钨资源已以白钨矿为主,占钨资源储量的66.25%[1]。绝大部分白钨矿资源属于贫细矿,并且60%左右的钨矿产资源为复杂共生矿,嵌布粒度细,属于难选矿石[2-3]。中国锡资源丰富,但独立锡矿资源较少,作为共伴生组分的锡矿占全国总储量的26.90%[4]。目前,粗粒钨锡矿的选矿工艺、设备相对成熟,但对于细粒钨锡混合精矿回收效果差,成为制约钨锡矿物选矿技术进步的瓶颈问题[5]。因此,开展细粒钨锡混合精矿综合回收技术研究具有重要意义。

湖南某钨锡多金属矿是典型的黑白钨共生多金属矿,有用矿物种类较多,其伴生的锡资源品位低、可浮性差,综合回收难度大。目前,该矿多金属选厂主干流程采用黑白钨混合浮选工艺[6-10],产出黑钨矿、白钨矿和锡矿物的混合精矿,钨品位40%左右、锡品位3%以下,锡品位不符合产品销售的计价要求。为了应对市场对高品位白钨精矿的需求,对该混合精矿进行精选分离试验研究,在分离出白钨精矿的同时,使混合精矿中的锡矿物进一步富集,使锡品位达到5%以上。

白钨矿与黑钨矿具有不同的浮游特性和磁性差异,因此可利用磁选、浮选以及联合工艺在精选中将黑白钨分离,进而获得较高品位的白钨精矿和黑钨精矿。目前,黑白钨混合精矿分离方法通常为白钨浮选法和高梯度强磁选法。白钨浮选法大多采用浓浆高温法(即彼得罗夫法)获得白钨精矿,白钨浮选尾矿再浮选或重选回收黑钨矿和锡石。该方法对白钨矿的分离效果较好,但工艺复杂且成本较高。高梯度强磁选法通过高梯度强磁选工艺获得黑钨精矿[11-13],将白钨矿与锡石归在一起,但对于粒度极微细的矿样,由于磁选的夹杂和团聚现象,将不可避免地造成钨锡损失,不利于钨锡资源的综合回收。因此,本研究采用“白钨常温浮选-酸浸”工艺分离白钨精矿,并为锡的综合利用创造有利条件。

1 试验矿样和性质

试验矿样为某多金属选厂黑白钨混合浮选作业生产的浮选柱精矿,其品位为 WO342.97%、Sn2.15%、CaF25.48%、CaCO316.49%。该钨锡混合精矿中的钨矿物主要为黑钨矿和白钨矿,其中白钨矿占总钨的76.28%;锡矿物主要为锡石。

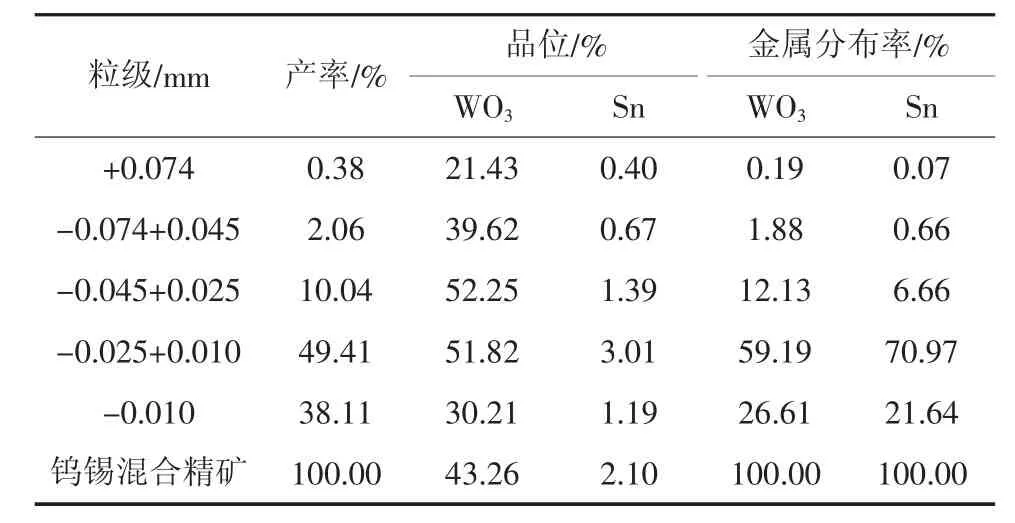

该钨锡混合精矿的粒度分布结果见表1。该钨锡混合精矿粒度极细,-0.025 mm粒级产率占87.52%,钨锡金属量也主要分布在-0.025 mm粒级,其金属分布率分别为 85.80%、92.61%,钨锡在-0.010 m粒级的金属分布率分别为26.61%、21.64%,综合利用难度较大。

表1 钨锡混合精矿粒度分布结果Tab.1 Particle distribution results of tungsten-tin bulk concentrate

2 试验结果与讨论

2.1 试验方案的制定

该钨锡混合精矿中白钨矿占76.28%,若将其分离出来,混合精矿中锡富集比进一步提高。这不仅达到提高钨精矿品位的目的,还尽可能提高了混合精矿中的锡矿物品位。该钨锡混合精矿中含CaCO316.49%,采用酸浸工艺除去方解石等脉石矿物,可进一步提高钨锡品位。因此,制定了“白钨常温浮选-酸浸”的原则流程,见图1。

图1 钨锡混合精矿选矿试验原则流程Fig.1 Beneficiation principle flow of tungsten-tin bulk concentrate

2.2 白钨常温浮选试验

白钨常温浮选工艺关键在于选择适合的调整剂和高效捕收剂。为了成功地分离出白钨精矿,减少锡矿物在白钨精矿中的损失率,进行了调整剂试验研究,并选用了自主研发的高效捕收剂TA-3药剂[14]。

2.2.1 调整剂试验

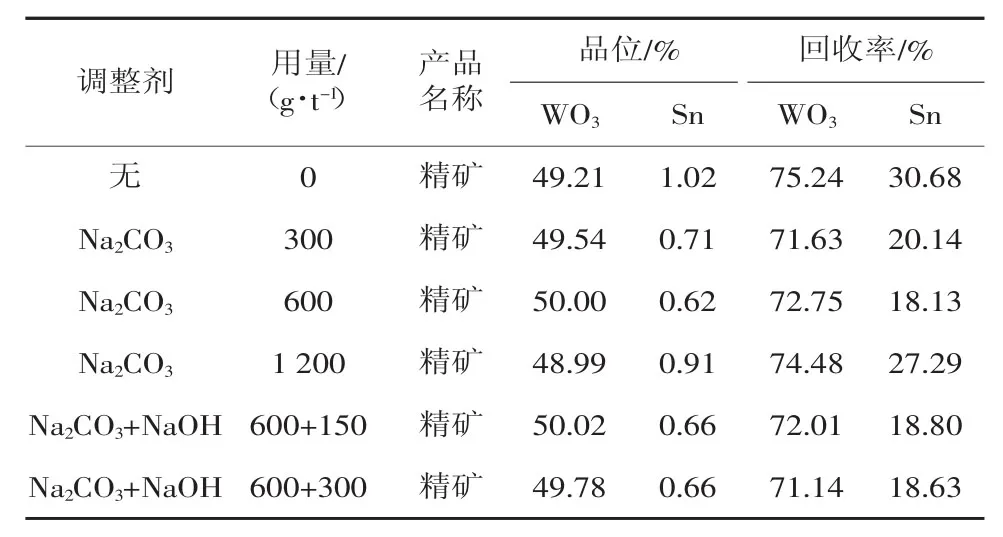

碳酸钠是白钨浮选工艺常用的一种调整剂,不但能够调节浮选矿浆pH值,使矿浆中形成利于白钨矿上浮的碱性介质,还可以减少矿浆中Ca2+、Mg2+等有害离子对白钨矿浮选的影响。因此,试验以碳酸钠作为白钨浮选的主要调整剂进行调整剂试验研究,试验流程见图2,试验结果见表2。

由表2可见,添加碳酸钠作调整剂,有利于降低精矿锡品位和回收率。与单独采用碳酸钠相比,添加碳酸钠和氢氧化钠,钨锡浮选效果相近,未有明显改善。因此,采用碳酸钠作为白钨浮选的调整剂。随着碳酸钠用量的不断增加,碳酸钠用量变化对精矿钨锡品位变化不大,但当碳酸钠用量在300~600 g/t时,精矿钨品位有小幅度提高。随着碳酸钠用量不断增加,精矿钨回收率先逐渐下降然后略有提高,而锡回收率则明显下降;当碳酸钠用量为600 g/t时,精矿中锡回收率仅18.13%,当碳酸钠大于600 g/t后,锡回收率开始逐渐上升。因此,确定白钨浮选粗选碳酸钠用量为600 g/t。

图2 白钨浮选调整剂用量试验流程Fig.2 Scheelite flotation regulator test flow of bulk concentrate

表2 白钨浮选调整剂用量试验结果Tab.2 Scheelite flotation regulator test results of bulk concentrate

2.2.2 水玻璃用量试验

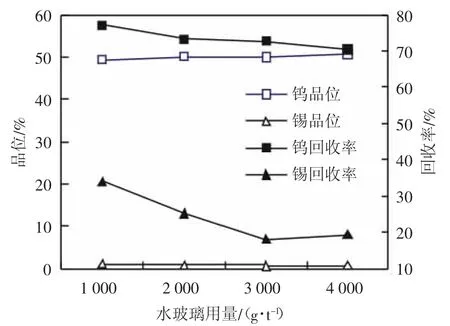

在白钨浮选过程中,水玻璃不仅对硅酸盐类脉石矿物具有较好的抑制效果,还可以分散矿浆,改善白钨浮选环境,其用量变化对白钨浮选影响较大。水玻璃用量较小,不能起到较好的抑制作用,而用量过大,钨矿物也会被抑制[15]。为考查水玻璃用量对白钨浮选的影响,固定碳酸钠用量600 g/t,TA-3用量240 g/t,进行水玻璃用量试验研究,试验结果见图3。

图3 水玻璃用量对白钨浮选精矿指标的影响Fig.3 The relationship between sodium silicate dosage and scheelite flotation concentrate

由图3可见,随着水玻璃用量增加,精矿钨锡品位变化幅度较小,钨回收率呈现逐渐降低的趋势,锡回收率则下降明显。当水玻璃用量为3 000 g/t时,精矿中钨回收率72%、锡回收率18%;随着水玻璃用量增加至4 000 g/t,钨回收率下降至70%,而锡回收率下降趋势开始减缓。由此可见,水玻璃用量过大,反而增加了精矿锡回收率,不利于锡在浮选尾矿中的富集。经综合考虑,确定白钨浮选粗选的水玻璃用量为3 000 g/t。

2.2.3 捕收剂用量试验

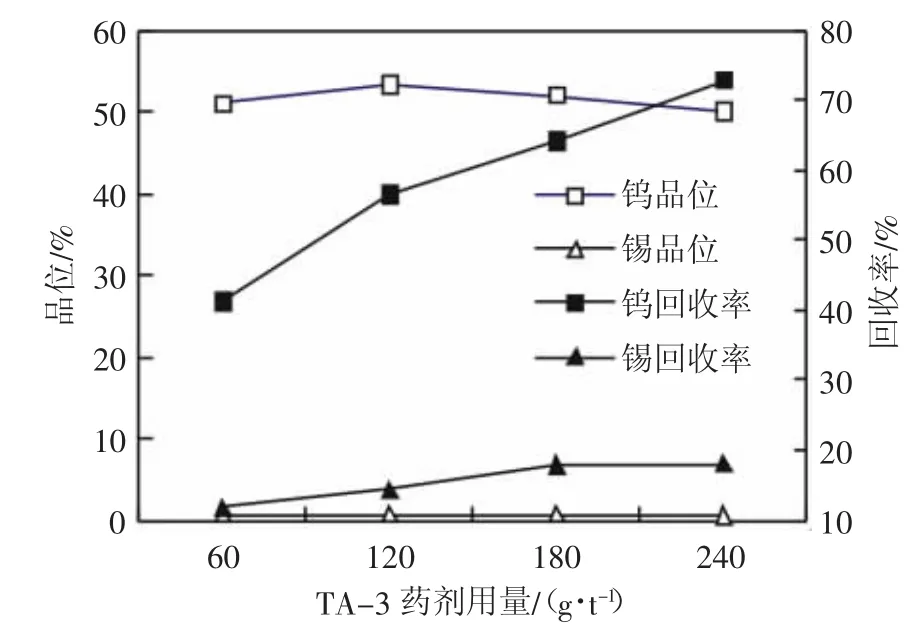

自主研发的TA-3药剂为一种改性脂肪酸类捕收剂,已在多处白钨矿试验中获得成功应用,对白钨矿具有较好的选择性捕收效果[14]。为考查TA-3药剂对白钨浮选的影响,固定碳酸钠用量600 g/t,水玻璃用量3 000 g/t,进行白钨浮选TA-3药剂用量试验研究,试验结果见图4。

由图4可见,随TA-3药剂用量增加,精矿钨品位略有升高后开始下降,锡品位变化不明显,精矿钨锡回收率均呈现逐渐增大的趋势。当TA-3用量为120 g/t时,精矿钨品位达到53%;随着TA-3药剂用量继续增加至240 g/t时,钨品位下降至50%。因此,白钨粗选TA-3药剂用量采用180 g/t。

图4 TA-3药剂用量对白钨浮选精矿指标的影响Fig.4 The relationship between TA-3 reagent and scheelite flotation concentrate

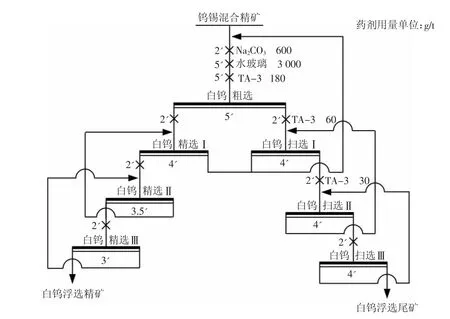

2.2.4 白钨浮选闭路试验

在条件试验基础上,对该钨锡混合精矿开展了白钨浮选闭路试验研究,试验流程见图5,试验结果见表3。经一次粗选、三次扫选、三次精选的闭路试验,得到含 WO354.89%、Sn 0.15%,WO3回收率 67.77%、Sn回收率3.70%的白钨浮选精矿;含WO329.50%、Sn 4.41%,WO3回收率 32.23%、Sn 回收率 96.30%的白钨浮选尾矿,达到了白钨常温浮选的目的。

图5 白钨浮选闭路试验工艺流程Fig.5 Scheelite flotation locked cycle flow of bulk concentrate

表3 白钨浮选闭路试验结果 %Tab.3 Scheelite flotation locked cycle test results of bulk concentrate

2.3 酸浸试验

为进一步提高白钨浮选精矿和白钨浮选尾矿的富集比,分别进行了酸浸试验研究,获得含WO365.48%、Sn 0.15%的白钨精矿和含 WO339.52%、Sn 5.96%的黑钨锡精矿,白钨精矿WO3回收率为67.70%、Sn 回收率 3.70%,黑钨锡精矿 WO3回收率32.20%、Sn回收率96.28%。白钨精矿和黑钨锡精矿的总钨回收率达到99.90%。

由此可见,分别进一步采用酸浸工艺不但获得钨品位较高的白钨精矿,同时还使锡矿物富集比提高,黑钨锡精矿的Sn品位达到5.96%,进一步提高了锡的综合利用价值。

3 结 论

(1)针对含 WO342.97%、Sn2.15%的钨锡混合精矿,研究采用自主研发的TA-3药剂以及“白钨常温浮选-酸浸”工艺,获得含 WO365.48%、Sn 0.15%的白钨精矿和含 WO339.52%、Sn 5.96%的黑钨锡精矿,白钨精矿 WO3回收率 67.70%、Sn 回收率 3.70%,黑钨锡精矿WO3回收率32.20%、Sn回收率96.28%。成功实现了白钨矿的高效分离,并提高了锡的综合利用价值。

(2)针对含黑钨矿、白钨矿、锡石的混合精矿,采用“白钨常温浮选-酸浸”工艺可以分离白钨矿,自主研发的高效捕收剂TA-3药剂是白钨常温浮选工艺成功的技术关键。