网状结构硬质合金发展现状

2019-05-06郭永忠杨树忠肖颖奕谭敦强

唐 炜 ,郭永忠 ,杨树忠 ,张 帆 ,肖颖奕 ,谭敦强

(1.南昌大学 材料科学与工程学院,江西 南昌 330031;2.赣州有色冶金研究所,江西 赣州 341000;3.江西钨业控股集团有限公司,江西 南昌 330096;4.江西省钨与稀土功能合金材料工程实验室,江西 赣州 341000)

0 引 言

矿用硬质合金的硬度(耐磨性能)和韧性(抗冲击断裂性能)是最关键的性能指标,决定了产品的使用效率和服役寿命[1-3]。传统矿用硬质合金的微观组织结构均匀,WC颗粒均匀地分布在钴粘结相基体上。这种组织特征决定了硬质合金存在硬度与韧性矛盾:提高硬度导致韧性降低,提高韧性则硬度降低[4-6]。如何解决硬质合金硬度和韧性的矛盾一直是国内外科研工作者研究的重点方向[4,7-15],相继开发出了板状晶硬质合金[4]、低钴超粗晶硬质合金[7]、非均匀结构硬质合金[8-9]、强化粘结相硬质合金[10]、梯度结构硬质合金[11]和网状结构硬质合金[12-14],有效地推动了硬质合金行业的技术进步和新材料的研发。然而,板状晶硬质合金的板状晶粒含量难以控制,导致合金稳定性差,难以产业化;低钴超粗晶硬质合金、非均匀结构硬质合金和强化粘结相硬质合金没能有效解决韧性和硬度矛盾;梯度结构硬质合金的梯度层较薄,易磨损,不能有效提升使用寿命,并且中心存在η相,应用过程中开裂风险较大。

网状结构硬质合金是近20年来开发出来的一种新型结构硬质合金,由于兼具高硬高冲击韧性而被认为是最具开发潜力的矿用硬质合金。研究总结了网状结构硬质合金的发展历程,重点综述了国内外网状结构硬质合金的制备技术与组织结构、材料成分与力学性能。

1 定义和特性

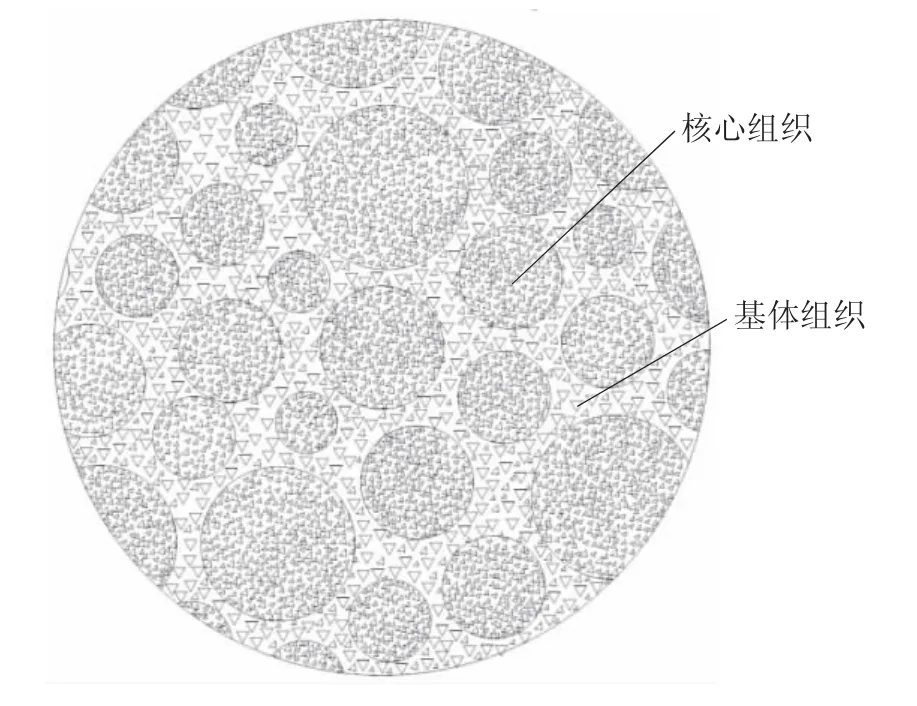

网状结构硬质合金(Cellular Cemented Carbides)[14-22]又被称为“蜂窝”结构硬质合金[23]、双结构硬质合金(Double Cemented Carbides)[12-13]或双结构复合材料(Dual Composites)[24],是以高硬度复合材料作为核心组织,以高韧性的金属、合金材料或复合材料为基体组织,通过粉末冶金手段炼制而成的一种核心组织且均匀分布在基体组织中的新型结构的硬质合金,组织结构示意图如图1所示。在金相照片中能够明显观察到核心组织均匀分布在基体组织中而呈现出“网状”结构的二维平面,故国内目前均称作“网状结构硬质合金”。从三维角度来看,网状结构硬质合金的核心组织可以为球形或纤维状,这与网状结构硬质合金的设计和制备技术有关。

图1 网状结构硬质合金组织结构示意图Fig.1 Schematic diagram of microstructure of cellular cemented carbide

网状结构硬质合金中,高硬度的核心组织提供了高耐磨性,高韧性的基体起到钝化裂纹、偏转裂纹及吸收冲击功的作用(如图2所示),增强了抗冲击断裂性能,从而获得兼具高耐磨性、高冲击韧性的综合力学性能[25]。据报道[14],网状合金由于拥有优异的综合力学性能,使用寿命可以提升15%以上。因此,网状结构硬质合金被认为是一种极具开发潜力的新型复合结构硬质合金。但由于问世较晚,制备技术及应用开发不成熟等原因,网状结构硬质合金产业化及推广应用尚处于起步阶段。

2 发展历程

网状结构硬质合金重要发展历程如下:1999年,美国史密斯油田服务国际公司(Smith International,Inc.)首次公开一种双结构硬质合金(Double Cemented Carbide)[12]。在同一年发表的一篇科技论文中被命名为“Dual Composites”[24]。

2003年,美国密苏里-罗拉大学(University of Missouri-Rolla)首次公开了一种采用共挤出法开发出功能设计的蜂窝结构硬质合金(Cellular Cemented Carbide)[26]。

2005年,株洲硬质合金集团有限公司首次在国内立项网状结构硬质合金及其制备技术研发。

2009年,株洲硬质合金集团有限公司通过2009年全国粉末冶金学术会议在国内首次报道了“蜂窝结构”硬质合金[23]。

2010和2011年,株洲硬质合金集团有限公司分别公开了一件专利[14,18],并正式使用网状结构硬质合金取代“蜂窝结构”硬质合金的中文命名方法。在随后的文献报道[20,22]显示,其英文名仍使用Cellular Cemented Carbide。

2012年,株洲硬质合金集团有限公司建立了全球首条且唯一一条年产200 t的网状合金生产线,率先实现了产业化[27]。截止到2017年上半年,已累计完成产量850 t,相关产品全部进入国际市场。

3 制备技术与组织结构

综合专利公开和文章报道,网状结构硬质合金的制备方法的关键是获得核心组织均匀分布在基体中的复合组织结构,主要概括为三种:熔渗法(Infiltration)[12]、待压料(Ready to Press Powder,RTP)法[12-14,18-21]和共挤出法(Coextrusion)[15-17,26]。

3.1 熔渗法

熔渗法是先使用石墨模具将WC-6Co球形团粒料压制成目标规格的地矿球齿毛坯,经1 300℃预烧约30 min后,浸入到镍基合金熔液中,使熔液充分渗透并填充到毛坯团粒之间的间隙中,从而获得双结构硬质合金。

熔渗法仅在美国史密斯油田服务国际公司首次公开的专利[12]中给出了一个实施案例。然而在该专利中并没有给出所制备的双结构硬质合金的显微组织结构照片和力学性能参数。但笔者认为,这种方法制备的网状结构硬质合金组织结构中的团粒与相邻的团粒相互连靠在一起,而且熔渗过程中,难以保证团粒的充分致密化,对应强度和韧性较低。

3.2 待压料法

待压料法是使用混料手段将球形团粒与基体充分混合获得RTP料,再经模压成型和烧结致密化获得网状结构硬质合金。Fang Z G等最先通过专利[12]和论文[24]公开了使用RTP法制备双结构硬质合金。典型的制备流程可总结为:WC-Co球形团粒经预烧后,与韧性基体(如纯Co、低碳钢、不锈钢、Fe-Ni-Co合金或纯Co中添加少量粗颗粒WC等)粉末混合制备RTP料。RTP料再依次经压制成型和烧结致密化(烧结技术为热压、全方位快速压实或液相烧结等)制备双结构硬质合金。

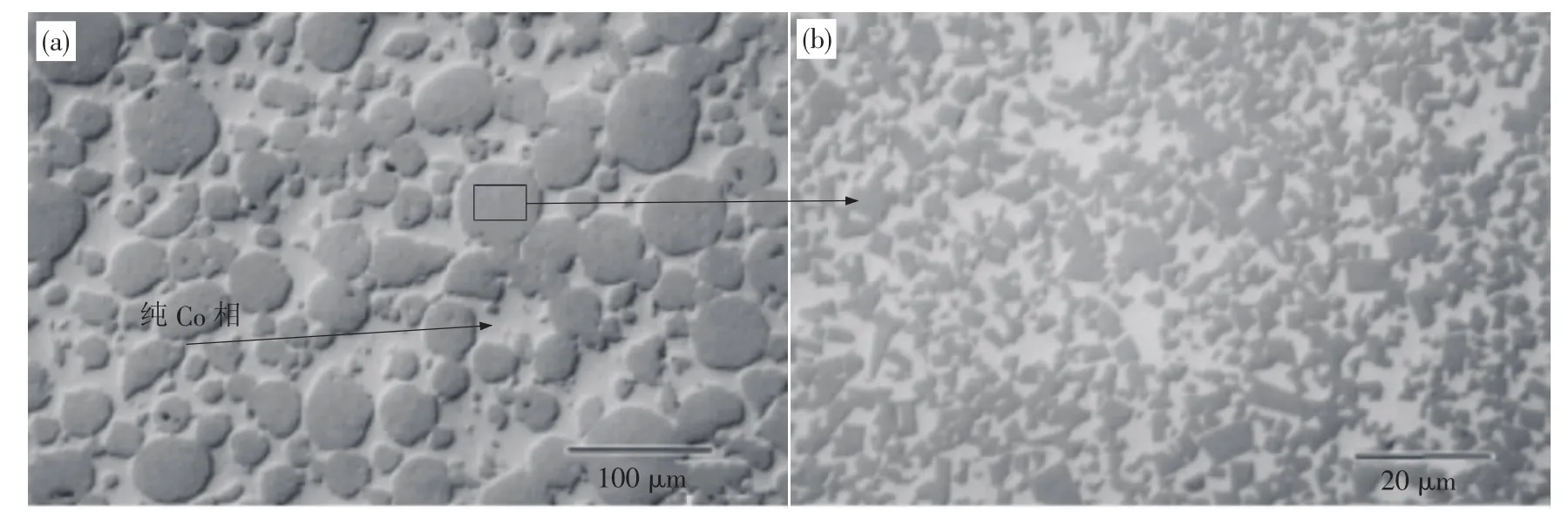

以WC-6Co热喷涂球形团粒为核心原料和以纯Co为基体料制备的双结构硬质合金的显微组织结构如图3[24]所示。从图中可以看出,纯Co均匀包覆着WC-6Co球形团粒。

张颢[14,18]通过专利在国内率先公开了网状合金的制备方法。其制备流程为:将原料进行配料、湿磨、干燥过筛、然后掺入成型剂,制备成基体料浆;将原料进行配料、湿磨、干燥过筛、然后掺入成型剂制粒,制备成团粒料;将基体料浆和团粒料混合获得RTP,再依次经干燥、过筛、压制成型和出网状结构硬质合金,其组织结构[20]如图4所示。从图中可以明显观察到,颜色较暗的团粒均匀地分布在颜色较浅的基体中,团粒组织中的WC晶粒度明显比基体的更小。陈军等[19]也公开了一种用于制备硬质合金喷嘴的网状结构硬质合金,其制备方法与张颢等公开的基本一致。

曹丽强等[21]公开了一种网状合金制备方法。与传统方法(即直接将团粒与基体干混或湿混获得含团粒的混合料)不同,该方法是将预制的低钴细晶混合料粒放入滚筒内滚动,再将预制备好的高钴粗晶混合料悬浮液喷洒在低钴细晶混合料粒上,使高钴粗晶混合粒均匀地将低钴细晶混合料粒包裹,从而制备出含团粒的RTP,再通过成型和烧结工艺制备出网状结构硬质合金。

综上所述,网状结构硬质合金中团粒在基体中分布的均匀性很大程度地决定于RTP中团粒与基体混料的均匀性。因此,RTP法制备网状结构硬质合金首要且关键的步骤是制备出团粒与基体均匀混合的RTP。RTP再经混合、干燥、压制和烧结制备出网状结构硬质合金。制备技术流程如图5所示。

图5所示的网状结构硬质合金制备技术流程中,团粒的制备、(团粒的预烧)及团粒与基体的混合三个环节是该技术的核心,也是明显区别于传统硬质合金制备技术路线之处。除国外报道有关于对团粒预烧的描述外,国内外报道中均没有对该三个环节采用的手段进行阐述。这虽对知识产权的核心技术进行了规避公开,但不利于网状结构硬质合金的推广使用。团粒的预烧是有必要的,其主要作用是使WC-Co合金球粒内部粉末颗粒间产生烧结颈,获得具有一定强度的团粒,避免在后继的混合和模压成型过程中,团粒被破碎和(或)产生变形,从而保证了团粒球形结构的完整性。

图3 以WC-6Co热喷涂球形团粒为核心原料和以纯Co为基体料制备的双结构硬质合金的显微组织结构[24]Fig.3 Micrographs of double cemented carbide with thermal sprayed shperical WC-6Co granules as core and with pure Co as matrix

图4 网状结构硬质合金的微观组织[20]Fig.4 Microstructures of cellular cemented carbide

图5 RTP法制备网状结构硬质合金流程Fig.5 Flow chart of RTP method for fabricating cellular cemented carbides

3.3 共挤出法

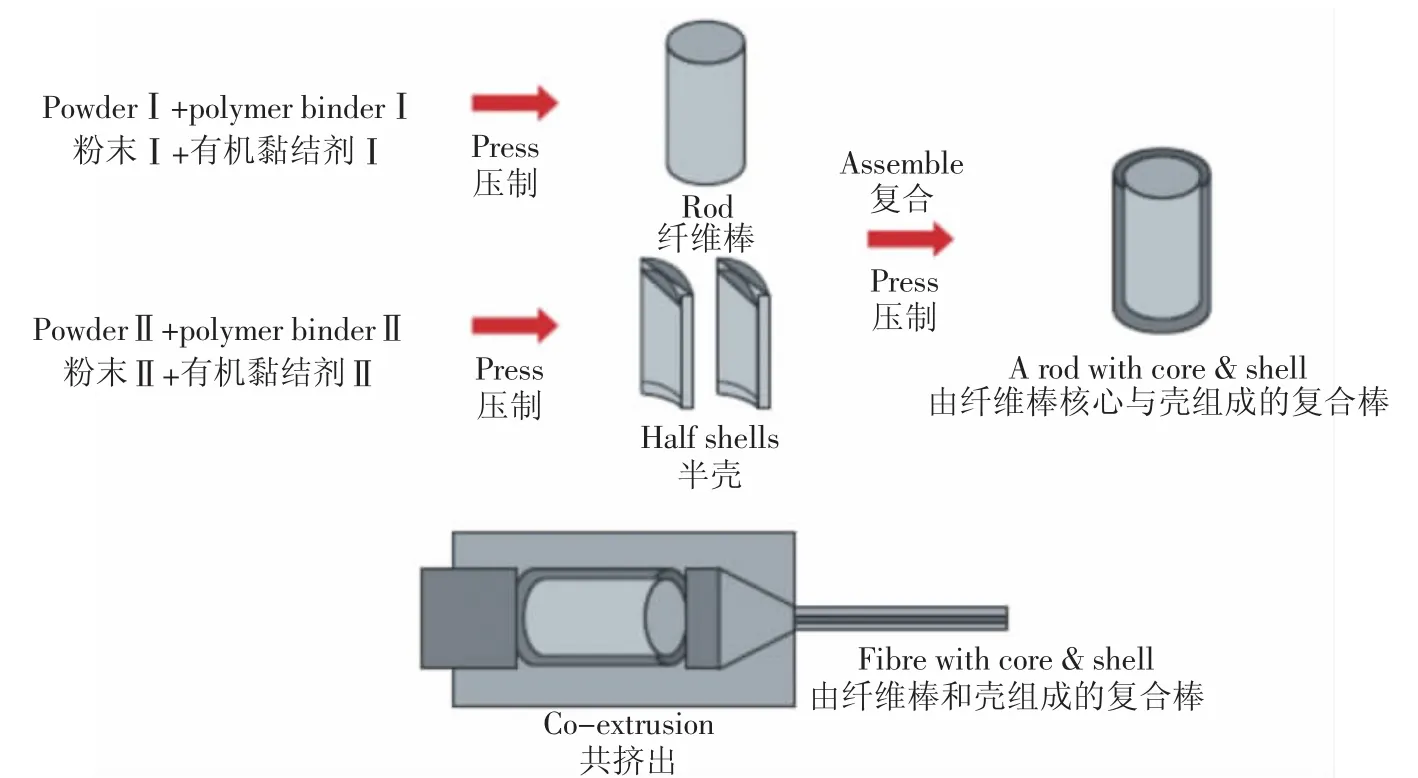

美国密苏里-罗拉大学[15-17,26]使用挤出法制备了功能设计的蜂窝结构硬质合金。其制造流程如图6所示,简单描述如下:以WC-Co硬质合金混合料或聚晶金刚石(Polycrystalline Diamond,PCD)为蜂窝结构硬质合金的核心原料,以WC-Co硬质合金、WNi-Fe、纯Ni或纯Co为基体原料,原料与热塑性黏结剂混合后,使用挤出设备分别获得纤维棒核心和半壳基体,再将壳与芯喂料按一定的挤压比共挤成直径纤维棒状的丝,后切成标准长度,扎成捆,保持单一取向性,再次挤压成形为坯块。通过热解法除去黏结剂后,在1 240℃,840 MPa下快速全方位压实进行最终致密化获得蜂窝结构硬质合金。

图6 共挤出法制备单轴陶瓷纤维的示意图[26]Fig.6 Schematic illustration of co-extrusion process for fabricating fibrous monolith ceramics

图7 PCD-WC/Co复合材料的“蜂窝”结构三维显微照片[26]Fig.7 The three dimensional micrograph of a honeycomb-structured PCD-WC/Co composite

典型的蜂窝结构硬质合金显微结构如图7[26]所示。从图中可以看出,这种结构与双结构硬质合金有较大不同,即蜂窝结构硬质合金显微结构为直径相同的纤维棒状核心均匀分布在基体中,为各向异性结构;而双结构硬质合金的三维显微结构则为大小不一的球形团粒均匀分布在基体中,为各向同性结构。然而,如图8所示,从垂直于纤维棒状核心排布方向的二维截面显示为网状结构[15]。

图8 WC-6%Co核心均匀被50%W-Ni-Fe基体包覆的组织结构[15]Fig.8 Structure of WC-6%Co cells surrounded by 50%W-Ni-Fe cell boundary

4 材料成分及力学性能

在几乎所有报道中,科研人员对网状结构硬质合金核心的选材方面基本上选择硬度较高的WCCo硬质合金或PCD,但在基体选材方面则呈现多样化的观点。另外,针对使用不同的材料和技术制备出的网状结构硬质合金的性能研究也有较大差异。

Fang Z G 等[12,24]以 WC-6Co硬质合金球粒为硬质团粒原料,以不同体积含量的Fe-Ni-Co合金和纯Co粉末为基体原料,采用RTP法制备出矿用双结构硬质合金,它们的硬度HRA、断裂韧性和耐磨性如表1所示。从表中可以,这种以韧性较好的Fe-Ni-Co合金和纯Co为基体的双结构硬质合金的断裂韧性高,均大于22 ksi/in1/2,然而,其硬度HRA均小于80,耐磨性均为2 000 rev/cm3。这种成分设计的实质是以增加粘结相的平均自由程来提高断裂韧性,但牺牲了硬度和耐磨性能。此类双结构硬质合金不能够满足各种坚固性系数岩层对钻齿的技术要求。

随后,美国Liang D B等在Fang Z G等的专利公开基础上又公开了另一专利[13]。这两件专利使用一样的方法制备矿用双结构硬质合金,所不同的是,Liang D B等在韧性金属或合金中添加了粗晶WC,以增加双相结构硬质合金的耐磨性。粗晶WC最优添加量占基体总重量的10%~50%,均低于传统地矿硬质合金中WC的含量(80%~94%)。表2显示了部分典型的添加粗晶WC对基体和双相结构硬质合金力学性能的影响结果。从表中可以看出,粗晶WC的添加对双相结构硬质的干砂耐磨性、高应力耐磨性和抗弯强度及基体的合金硬度均有较大程度的提升作用,并且粗晶WC的添加增加,这些力学性能提升幅度更大。

张颢[14]于2010年在国内首次公开的专利均以WC-Co类硬质合金为团粒和基体的原料制备矿用网状结构硬质合金球齿。团粒Co含量设计为3.5%~6.0%(质量分数,下同),TaC 含量设计为<2.0%,矫顽磁力为12~18 kA/m(WC为中晶粒),硬度HRA较高(90~92);基体 Co含量设计为 6.6%~10.0%,TaC含量设计为<1.0%,矫顽磁力为 7~11.8 kA/m(WC 为中粗晶粒),硬度 HRA 较低(87~89.5);采用RTP法制备网状结构硬质合金(团粒含量为70%~90%)的矫顽磁力为11~15 kA/m,硬度HRA处于团粒和基体之间(88.5~91.0)。

表1 4款双结构硬质合金成分及对应的力学性能[12]Tab.1 Components of four double-cemented carbides and their mechanical properties

表2 添加粗晶WC对基体和双相结构硬质合金力学性能的影响结果[13]Tab.2 Effect of coarse grain WC addition on mechanical properties of matrix and dual phase cemented carbide

张颢[18]于2011年再次公开了一件类似的专利,所不同的是采用了WC-30 Ni硬质合金为基体原料,并控制 Ni:(Ni+Co)≥53.6%制备网状结构硬质合金地矿钎片。这种网状结构硬质合金的硬度HRA和抗弯强度均处在团粒和基体之间,能够更加灵活地通过成分调控力学性能。

郑清艺[28]以WC-15 Ni(WC晶粒度为0.3 μm)为基体原料,以WC-10 Ni(WC晶粒度为1 μm)为团粒原料,以Ni完全取代Co制备了WC-Ni网状结构硬质合金,并开展了团粒含量对WC-Ni网状结构硬质合金维氏硬度和断裂韧性的影响研究,结果如图9所示。WC-Ni网状结构硬质合金维氏硬度和断裂韧性分别随着团粒含量的增加而呈现降低和增大的趋势。此外,作者还发现,团料/基体界面附近,Ni相呈连续梯度分布。

图9 团粒含量对WC-Ni网状结构硬质合金维氏硬度和断裂韧性的影响[28]Fig.9 Effects of granule content on hardness and toughness of WC-Ni cellular cemented carbides

张颢等[20]探索了网状结构硬质合金抗弯强度的影响因素。结果表明:网状结构硬质合金的抗弯强度随着基体强度的增大、孔隙度的降低、团粒分布均匀性的改善和表面凹陷的减少而提高。作者较详细阐述了孔隙度可以通过加压烧结而改善,表面凹凸是由于团粒与基体的收缩规律等方面导致,但在网状合金的致密机理、团粒与基体均匀性影响因素等方面未进行讨论。

此外,张颢等认为:团粒的强度和混合比例对抗弯强度影响较小。团粒强度与团粒WC晶粒度和Co含量直接相关,混合比例也显著影响网状结构硬质合金整体的晶粒度和Co含量。因此,无论从Hall-Petch理论还是Co平均自由程角度分析,团粒的强度和混合比例对网状结构硬质合金确有较大影响。

网状结构硬质合金的团粒/基体界面存在两个较大的问题:(1)孔隙容易聚集之处[20,23]。团粒和基体的化学状态不同,收缩系数也有差别,导致收缩不一致而在界面处形成孔隙和孔洞。孔隙和孔洞处应力集中将严重降低网状结构硬质合金的强度和韧性。(2)钴相分布控制问题[22]。由于液相烧结过程中产生的毛细管力导致Co相快速扩散而造成团粒与基体Co相梯度消失甚至团粒中Co含量高于基体的结果。这与网状结构硬质合金的“低Co细晶团粒、高Co粗晶基体”的设计理念相悖。

5 结 语

国内外科研工作者均将网状结构硬质合金的应用领域指向矿产勘探、能源开采及工程建设等钻凿工具。钻凿用硬质合金占硬质合金总产量从2006年的25%增长到2016年的33%。而且近两年一直稳步增长,预计到2023年,地质矿山工具对硬质合金的年需求量将达到1万t左右,市场前景广阔。

株洲硬质合金集团有限公司2012年建立了一条年产200 t的网状合金生产线,截止到2017年上半年,累计完成产量850 t,说明其实际产量低于生产线设计产能,并且远远低于地矿用硬质合金的需求量。基于应用现状及市场需求而产生的矛盾,分析其原因有三个方面。

(1)理论研究不深入,增韧机制和服役工况下的失效机制等尚不明确,实际生产过程中,难以实现网状合金的组织结构优化设计。

(2)制备技术尚不成熟,制备流程较长,成本偏高,制备的网状结构硬质合金产品普遍存在稳定性差、孔隙缺陷超标、外观质量差等问题。

(3)应用推广及宣传不到位,提高客户接纳程度尚需要一定的时间。

综合上述问题,笔者认为网状结构硬质合金在未来的研发主要集中在以下五个方面:

(1)深入开展增韧机制研究;深入开展网状合金力学性能影响因素与机理研究;深入开展界面Co相扩散(迁移)动力学研究,实现Co相连续扩散可控;深入开展界面对力学性能影响机理研究;深入开展动载荷下的力学性能研究;面向各种服役工况,开展矿山钻掘失效研究等。

(2)优化现有制备技术工艺,加强开展材料成分、组织结构设计研究,实现组织结构可控,进一步提高团粒的分布均匀性,进一步提升网状结构硬质合金的致密化和外观质量。

(3)开发出与现有硬质合金生产线契合度大的新技术工艺,进一步提高网状结构硬质合金产品性价比。

(4)加强新型号开发,联动下游行业(如钻具研发与制造)和终端用户,扩大应用开发的范围,特别是复杂地矿、高硬岩层、深海钻探等极端工况的应用开发。

(5)建立质量控制体系、产品标准等。