电解液循环方式对电解能耗及铜粉性能的影响

2019-04-29向小艳夏文堂杨文强尹建国

向小艳,夏文堂,杨文强,尹建国

(重庆科技学院 冶金与材料工程学院,重庆 401331)

铜粉是粉末冶金制品的重要产品,目前工业上生产铜粉的方法有电解沉积法、化学还原法、化学沉淀法和雾化法[1−3]。铜粉的主要物化性质如形状和粒度等与其制备方法息息相关[4−6]。电解铜粉具有树枝状结构、较低的氧含量、良好的生坯强度等特性,广泛应用于电子、航空、航天和国防等领域[7−9]。目前电解法生产铜粉的能耗较高,电流效率仅为90%左右,高能耗成为制约电解铜粉企业发展的主要瓶颈。能耗高的根源在于在低的铜离子浓度(8~12 g/L)和大电流密度(1 400~1 600 A/m2)条件下[10],极易在阴极板/电解液界面产生Cu2+浓差极化问题,从而加剧析氢副反应而降低电流效率[11]。另外,现行电解槽内电解液的流动方式不利于传质和传热,容易产生浓差极化,并加剧析氢副反应而增加电解能耗。在电解液中铜离子浓度不变的情况下,减小扩散层厚度可有效消除浓差极化,提高电流效率而降低电解过程能耗。为了降低扩散层厚度,研究人员研究过多种方法,包括电解液搅拌[12],旋转阴极[13]和增加阴极流动[14]等方式。本文作者采用电解法制备铜粉,在传统电解槽的基础上,改变电解液的进入及流动方式,使部分电解液在阴极附近以平行流动形式射入电解槽,在进液的同时实现阴极电解液的搅拌和混匀,以降低扩散层厚度,从而达到消除浓差极化的目的,研究电解液的进入及流动方式对电流效率、电解能耗和铜粉性能的影响,并对其机理进行初步探讨,为降低电解铜粉能耗提供新的方法和技术指导,同时也可为铜、镍、铅、锰等电解工业现行传统电解槽节能改造提供参考。

1 实验

1.1 原料及装置

采用CuSO4和H2SO4以及去离子水配制电解液,电解液中CuSO4的质量浓度为10.0 g/L,H2SO4的质量浓度为150.0 g/L。所用CuSO4和H2SO4均为分析纯。

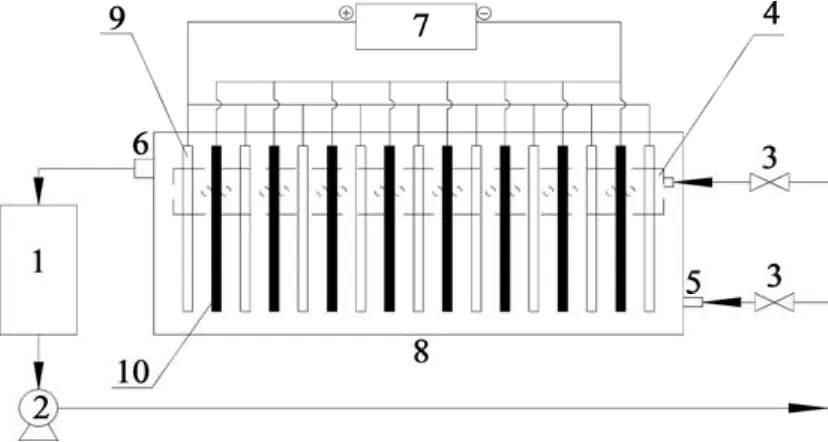

实验电解槽为自制的新型电解槽,电解系统示意图如图1所示。电解系统有2个进液装置:平行流进液装置4和传统进液口5,通过阀门和流量计3精确控制2个进液口的流量。平行流进液装置为扁平状长方体,悬挂于电解槽壁和电极之间,在靠近电极一侧的壁上开有直径为5 mm的喷液口,根据电解槽电极的位置,在每个阴极板两侧均有1个喷液口(如图中虚线圆所示)。通过调整平行流进液装置的悬挂位置来改变平行流进液口的位置(阴极上部和下部)。

电解系统由19个电极组成,10个阳极和9个阴极均为铜电极,电极尺寸为20 cm×18 cm×0.5 cm,电极之间的距离为1.5 cm,电解液总体积为200 L。电解系统所用电源为KXN—3030D型直流稳压电源,由深圳市兆信电子仪器有限公司生产,可显示电解过程的电流和电压。

图1 新型电解系统示意图Fig.1 Schematic experimental set up of new electrolytic system1—Electrolyte tank; 2—Pump; 3—Valve and flowmeter;4—Paralleled electrolyte inlet device;5—Traditional electrolyte inlet; 6—Electrolyte outlet;7—DC power source; 8—Electrolytic cell;9—Anode; 10—Cathode

1.2 实验方法

图2 所示为电解法制备铜粉的实验过程。电解过程中,电流密度为 1 500 A/m2,电解液的温度维持在40 ℃不变。电解得到的铜粉经去离子水和肥皂水洗涤后,真空干燥。电解过程中,固定电解液循环流量为18 L/min,通过改变传统进液口和平行流进液口流量的比例以及平行流进液口位置,研究电解液循环模式对电流效率、电解能耗和铜粉性能的影响。

图2 电解法制备铜粉的实验路线图Fig.2 Experimental schematic diagram of electrolytic copper

1.3 性能检测

电解前后电解液中的Cu2+浓度采用原子吸收光谱分析,H+浓度采用标准NaOH溶液滴定分析。用扫描电镜(SEM,JEOL,JSM6700F)观察铜粉的形貌与结构。用激光粒度仪(LS13320)对铜粉进行粒度分析。采用电子天平(CP214,精确度:0.001 g)称量铜粉质量,利用式(2)和(3)计算电解过程的电流效率(η)和电解能耗(E)。

式中:m为铜粉质量,g;q为电化学当量,qcu=1.185 g/(A·h);I为电流,A;t为电解时间,h;E为电解能耗,kJ/t;U为电解过程的平均槽电压,V。

2 结果与讨论

2.1 电流效率及电解能耗

表1所列为在传统进液方式基础上引入平行流单侧进液方式以及改变平行流进液位置(阴极上部和下部)对电解能耗及电流效率的影响。由表可知,随着平行流进液方式的引入,铜粉电解过程的电流效率小幅上升,槽电压大幅降低,电解能耗显著降低;将平行流进液的位置由靠近阴极下部移至靠近阴极上部,可明显降低电解过程的能耗。图3所示为铜的电化学沉积过程示意图,由图可知,当Cu2+由电解液主体迁移至阴极表面沉积的过程中,存在一个扩散层δb,电解液主体和电极表面的Cu2+存在浓度差(C0−CS),即Cu2+沉积过程中会产生浓差极化。浓差极化的结果是电解内阻增大,槽电压升高,电流效率降低。引入平行流进液方式后,有利于阴极附近的电解液流动,降低Cu2+的扩散层厚度δb,减小电解内阻,从而显著降低槽电压和电解能耗。而从阴极上部引入平行流有利于电解液的扰动,进而有利于槽电压和电解能耗的降低。

表1 引入平行流及平行流进液口位置对电解能耗E及电流效率η的影响Table 1 Effect of paralleled feeding method and position on the energy consumption (E) and current efficiency (η)

图3 电解法制备铜粉的阴极反应过程示意图Fig.3 Schematic diagram of cathodic reaction process inelectrolysis(“pHs” represents pH on the surface of the cathode, “pHo”represents pH in bulk solution, “o” represents negative side of the power source)

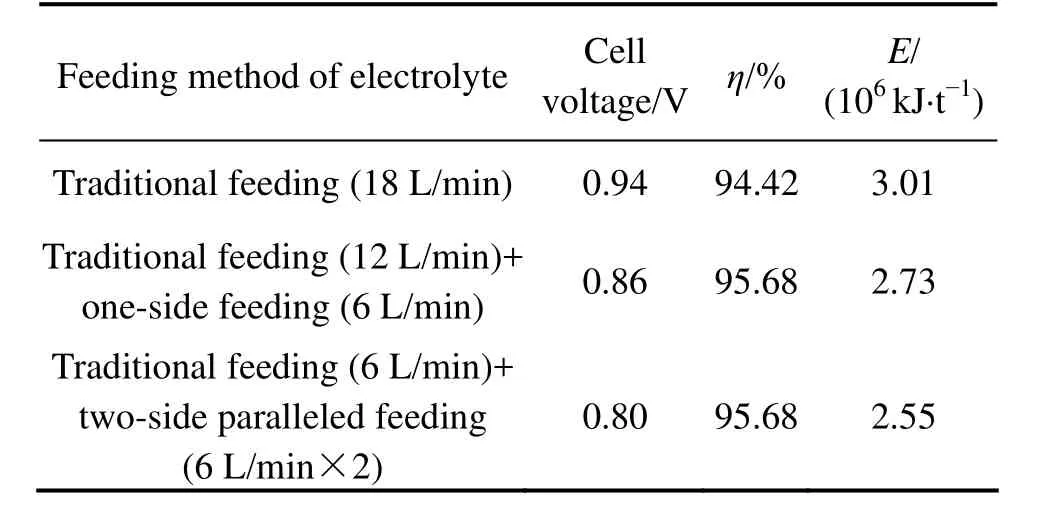

由表1分析可知,电解过程的槽电压和能耗的降低与平行流引起阴极附近电解液流动加强息息相关。而阴极附近电解液流动的强弱不仅与平行流的位置相关,还与平行流的流量和进液方式相关。表2所列为固定电解液循环总流量为18 L/min,单侧进液和双侧进液(进液口位置均在阴极上部)对电解能耗及电流效率的影响。由表2可知,当平行流进液方式由单侧进液改为双侧进液后,电流效率没有变化,但槽电压降低,电解能耗降低。因此,采用双侧平行流进液方式更有利于电解过程的节能。

采用传统进液协同双侧平行流进的进液模式,在不改变电解液循环总流量为18 L/min的前提下,改变传统进液流量和平行进液流量的比例,研究平行流的液流量对槽电压、电流效率及电解能耗的影响。图 4所示为平行进液流量对槽电压的影响。由图4可知,随平行流的喷口液流量增大,槽电压下降。这可能是由于平行流的流量增加有利于减小扩散层厚度,从而减小电解过程内阻,降低槽电压。电流效率和电解能耗随平行流流量的变化如图 5所示,可见随平行流流量增加,电解过程的电流效率明显上升,电解能耗显著降低。当平行流的喷口流量从 0增加至 9 L/min时,电流效率由 94.42%增加至 96.95%,电解能耗由3.01×106kJ/t降至2.17×106kJ/t,节能27.84%。平行流流量越大,对阴极电解液的扰动越充分,有利于消除阴极Cu2+浓差极化,电流效率提高,电解能耗随之降低。

表2 平行流的进液方式对电流效率η及电解能耗E的影响Table 2 Effects of feeding method on the energy consumption (E) and current efficiency (η)

图4 传统进液+双侧平行进液方式下的液流量分配对电解槽电压的影响Fig.4 Effect of flow distribution on the cell voltage under traditional + two-side paralleled feeding method

2.2 铜粉粒度

图 6所示为平行流液流量对电解铜粉粒度的影响。由图可见,随双侧平行流的液流量增加,铜粉粒度增大。不引入平行流时,铜粉平均粒度为3.47 μm,90%以上铜粉的粒度小于4.4 μm;当阴极两侧平行进液口流量为4和6 L/min时,铜粉平均粒度分别为4.38 μm和4.65 μm;而当完全采用平行流进液时,铜粉平均粒度达到45.76 μm,铜粉粒度分布在2个区间:1~10 μm粒度区间,铜粉占54.04%,50~150 μm区间,铜粉占34.61%。

图5 平行流液流量对电流效率η及电解能耗E的影响Fig.5 Effects of paralleled feeding flow on the energy consumption (E) and current efficiency (η)

铜粉电解通常在极限电流密度下进行,此时铜粉晶核成核速率大于晶体长大速率,因此得到树枝状的细颗粒铜粉。而根据极限电流密度的计算公式[15]:

式中:Jlim为极限电流密度,A/m2;F为法拉第常数,F=96 485 (A·s)/mol;D 为铜离子扩散系数,m2/s;C0为电解液中铜离子的初始浓度,mol/m3;δN为铜离子扩散层厚度,m。由式(3)可知,电解过程的极限电流密度与Cu2+的扩散系数和电解液中Cu2+初始浓度成正比,而与扩散层厚度成反比。因此,引入平行流以后,虽然可降低扩散层厚度,消除浓差极化,降低电解能耗,但与此同时,电解过程的极限电流密度提高,而在实际电流密度不变的情况下,阴极附近的电解液中铜离子浓度提高,有利于晶核长大。平行流量越大,扩散层厚度越小,阴极附近电解液中铜离子浓度越高,越有利于晶核生长,因而得到的铜粉粒度越大,这也从图6得到验证。因此,在引入平行流以降低铜粉电解能耗的过程中,为保证铜粉的性质,平行流的流量不宜过大。当采用流量为 6 L/min的传统进液方式结合流量为6 L/min×2的双侧平行进液方式时,得到的铜粉粒度较小,电流效率较高,电解能耗较低。

2.3 铜粉形貌

图7所示为采用传统进液(流量为6 L/min)协同双侧平行进液(流量为6 L/min×2)的电解液进液方式时,所得电解铜粉的 SEM 形貌。由图可知,在此条件下得到的铜粉,具有明显的树枝状结构。而树枝状结构的铜粉具有较低的表观密度和较好的流动性[16−17]。通过图7也证明,在6 L/min流量的传统进液模式基础上,引入6 L/min流量的平行双侧喷液的进液方式后,所得铜粉的性能未发生明显变化。

本文对铜粉电解过程引入平行流的进液模式进行了初步探索,但未对平行流进液位置与流量变化进行优化组合,也未对电解槽内流场进行模拟优化设计。后期将进一步探明平行流进液模式下电解能耗与铜粉性质优化、平衡的最佳条件,并阐明电解槽内流场的变化与影响。

图6 双侧平行流的液流量对铜粉粒度的影响Fig.6 Effects of paralleled feeding flow on the particle size of copper powder(a) Traditional feeding (18 L/min); (b) Traditional feeding (10 L/min) + two-side paralleled feeding (4 L/min×2);(c) Traditional feeding (6 L/min) + two-side paralleled feeding (6 L/min×2); (d) Two-side paralleled feeding flow (9 L/min×2)

图7 传统进液协同双侧平行进液方式下的电解铜粉SEM像Fig.7 SEM images of copper powder obtained at new electrolytic cell (6 L/min+6 L/min×2)

3 结论

1) 采用电解法制备金属铜粉,在采用传统进液模式基础上,在阴极板的双侧平行进液,随平行进液流量增大,电流效率升高,槽电压及电解能耗下降。当双侧平行流的液流量由0增加至9 L/min时,槽电压由0.94 V下降至0.69 V,电流效率由94.42%升高至96.95%,电解能耗由 3.01×106kJ/t下降至 2.17×106kJ/t。

2) 随双侧平行流进液量增大,电解铜粉的粒度增大。当双侧平行流的流量由0 L/min增加至9 L/min时,铜粉平均粒度由3.47 μm增大至45.76 μm,且铜粉粒度分布出现明显的分级。

3) 综合考虑,当平行流双侧进液的喷液口流量为6 L/min时较为合适。此条件下,槽电压为0.8 V,电流效率为96.95%,电解能耗为2.55×106kJ/t,铜粉平均粒度为4.65 μm,95%以上铜粉的粒度小于7.2 μm,铜粉具有明显的树枝状结构,与传统电解铜粉的性质相没有明显差别。