原位碳纳米管/铝基复合材料的制备与力学性能

2019-04-29王雷尹华徐润谭占秋范根莲李志强张荻

王雷,尹华,徐润,谭占秋,范根莲,李志强,张荻

(1. 中车长春轨道客车股份有限公司 总体研发部,长春 130062;2. 上海交通大学 材料科学与工程学院 金属基复合材料国家重点实验室,上海 200240)

碳纳米管(carbon nanotubes, CNTs)密度低,具有一维纳米纤维的形貌以及优异的力学性能和功能特性,是复合材料中最具发展前景的纳米增强体之一[1−3]。近年来,以CNTs 作为增强体, 铝等轻金属及其合金为基体的金属基复合材料的研究发展十分迅速[2−3],主要技术途径为粉末冶金法。目前应用较多的CNT/Al粉末复合的方法包括高能球磨[4−5]、料浆共混[6]、分子水平混合[7]和化学气相沉积(CVD)法[8]等。其中,CVD法通过在金属粉末表面原位合成CNTs,有利于获得较好分散性和结构完整性的CNTs。但是,CVD法要求使用专用的反应设备,且需要从反应器外部引入可燃性的碳源气体,既不安全,也容易由于气体的非均匀流动造成反应产物在粉体中的分布不均匀;此外,由于球形铝粉比表面积较小,反应生成的CNTs容易在粉末表面堆积,限制了其强化效率。上述因素都会影响最终获得的CNT/Al复合材料性能。CAO 等[9]和 TANG等[10]提出了一种改进的聚合物热解CVD(polymer pyrolysis-CVD, PP-CVD)方法,即先在铝粉表面交联包覆催化剂前驱体和碳源的聚合物前驱体,随后加热处理,在铝粉表面原位合成催化剂纳米颗粒,然后通过聚合物前驱体热分解提供碳源气体,在铝粉表面合成了分布均匀、结构完整且尺寸可控的CNTs。另一方面,JIANG等[6,11]针对CNTs纳米一维特性、高比表面、易团聚与金属复合时相容性差的问题,提出了一种片状粉末冶金技术,即通过将球形铝粉球磨片化,获得具有很高的比表面积的片状粉末和平整的表面,如30 μm直径铝球球磨成0.5 μm厚铝片后,比表面积可提高20倍,能够容纳更高体积分数的CNTs均匀分布在其表面。研究结果表明,表面改性后的片状铝粉能够吸附最高20 %体积分数的CNTs,有利于其在铝基体中的均匀分散。本文结合现有聚合物热解法合成CNTs和片状粉末冶金技术制备纳米增强金属基复合材料方面的技术优势,通过片状铝粉表面包覆前驱物薄膜,随后中温加热生成催化剂纳米颗粒,再高温加热原位生长CNTs,获得CNT/Al片状复合粉末;然后通过粉末冶金法制备CNT/Al复合材料,并研究其力学性能和分析影响其弹性模量、强度和塑性的机制。

1 实验

1.1 CNT/Al复合粉末的聚合物热解法合成

CNT/Al复合粉末聚合物热解法制备工艺及参数见文献[10]。具体地,首先将PEG 1000、CA和Co(NO3)2以1:2:1的质量比混合,再将200 g该混合物溶解于300 mL无水乙醇中机械搅拌,充分溶解后,向溶液中加入 100 g片状铝粉(平均直径~30 μm,平均厚度~500 nm),磁力搅拌 2 h后抽滤,最后将所得湿粉在60 ℃下干燥后,于120 ℃真空下烘烤1 h脱去结晶水。

将脱水后所得的干燥前驱物包覆的片状铝粉置于保护气氛炉中,首先在真空中以 30 ℃/min的速度升温至230 ℃并保温2 h,在此温度下CA和Co(NO3)2发生反应,合成纳米催化剂颗粒,随后以 30 ℃/min升温至600 ℃并保温1 h,在此温度下PEG分解释放碳源气体,在纳米催化剂颗粒的作用下生长 CNTs,获得CNT/Al片状复合粉末。

1.2 CNT/Al复合材料的制备

分别将制备的初始片状铝粉(用于制备基体Al材料)、CNT/Al片状粉末(用于制备3.0%CNT/Al复合材料)、CNT/Al片状粉末与等质量的初始片状铝粉的混合粉末(用于制备 1.5%CNT/Al复合材料),置于 Φ40 mm的模具中,在500 MPa的单位压制压力下单向冷压成圆柱形锭坯,在氩气气氛中、550 ℃下烧结2 h,并在480 ℃下热挤压得到直径为8 mm的挤压棒,挤压速率为4 mm/s。

CNT/Al复合材料的聚合物热解-片状粉末冶金制备流程图如图1所示。

图1 聚合物热解−片状粉末冶金制备CNT/Al复合材料的流程图Fig.1 Flowchart of the fabrication of CNT/Al composites by polymer pyrolysis-flake powder metallurgy

1.3 材料表征

采用扫描电子显微镜(SEM, FEI SIRION 200)和透射电子显微镜(TEM,JEOL 2100F)表征材料形貌;采用拉曼光谱表征CNTs石墨化程度和反应产物的生成;在Zwick Z020型拉伸试验机测试材料力学性能,拉伸试样尺寸为直径5 mm,长为25 mm,应变速率为0.5 mm/min。

2 结果与讨论

2.1 CNT/Al复合粉末的合成

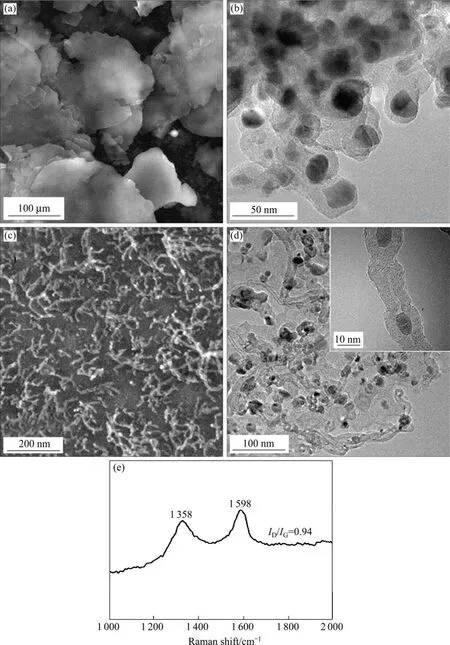

聚合物热解法制备CNT/Al复合粉末过程中的粉末表面形貌如图2所示。在片状铝粉(图2(a))表面包覆PEG-CA-Co(NO3)2前驱物薄膜后,经230 ℃保温后在Al粉表面形成了均匀分布的催化剂纳米颗粒(图2(b)),平均颗粒直径为10~20 nm,呈较规则的球形。催化剂生成的反应为典型的柠檬酸络合法[12]合成反应,其反应机理为柠檬酸与钴离子在溶液中形成络合物离子,并在干燥的前驱物薄膜中以硝酸盐的形式存在。当温度升高到反应温度时,柠檬酸与硝酸根发生氧化还原反应,缓慢释放钴离子,形成 CoOx纳米颗粒,及H2O、CO2和NOx气体。CoOx纳米颗粒是CNT催化合成反应中常见的催化剂。

图2 聚合物热解法制备CNT/Al复合粉末过程中的粉末形貌Fig.2 Powder morphologies evolution during the synthesis of CNT/Al composite powders by polymer pyrolysis(a) Raw flaky Al powders; (b) Catalyst nanoparticles; (c) SEM image of the CNTs;(d) TEM image of the CNTs; (e) Raman spectrum of CNT/Al composite powders

图2 (c)和图2(d)所示为所合成的CNTs的微观形貌,从图中可看出CNTs形貌良好、分布均匀,直径为10~20 nm,平均长度为420 nm。图2(e)为所合成的CNTs的拉曼光谱。其中在1 598 cm−1处出现的峰称作G峰,对应于石墨层中sp2杂化碳原子的振动峰;而1 358 cm−1处出现的峰称作D峰,表示无序石墨中平面末端碳原子的振动峰。通常,G峰高代表石墨层结晶度较好,而 D峰较高代表产物中的杂质较多。ID/IG(即D峰与G峰的比值)可用来表征碳产物中无序结构与石墨结构的比例,比值越小说明碳纳米管样品中的缺陷越少[13]。所制备的CNT/Al复合粉末拉曼光谱的ID/IG值为~0.94,表明所合成的CNTs具有较好的石墨化程度。

聚合物热解法中CNTs的高温合成反应机理较为复杂。PEG在600 ℃下热分解以CO和CO2为主,同时含有CH4、H2O和H2的气体,在反应容器中,CO2将转化为CO,而CO在催化剂表面脱氧形成表面固溶的活性C原子,CH4在催化剂表面发生脱氢, 同样形成表面固溶的活性C原子[14]。传统的气体−表面−固体催化反应机制认为,在CNTs催化生长过程中,气相碳源首先在催化剂粒子一侧吸附并分解产生活性碳原子,活性碳原子在催化剂表面扩散至另一侧形核并生长 CNTs,根据 CNTs 生长位置处于粒子顶端或底端而分为顶端生长机制或底端生长机制[15−16]。TEM图表明聚合物热解法中顶端机制和底端机制均存在[9−10]。

碳硫分析结果表明,所合成的CNT/Al复合粉末含有3.02%的碳元素。因此,使用 CNT/Al片状复合粉末制备的复合材料中 CNTs质量分数为~3%,将CNT/Al片状复合粉末与初始Al粉以1:1比例混合后,所制备的复合材料中CNTs的质量分数为~1.5%。

2.2 CNT/Al复合材料的力学性能

不同CNTs含量的CNT/Al复合材料的典型工程应力应变曲线如图3所示。使用纯铝片制备的铝基体材料的杨氏模量为70 GPa,屈服强度为141 MPa,抗拉强度为232 MPa,断裂伸长率为12.70%;1.5%CNT/Al复合材料的杨氏模量为 83 GPa,抗拉强度为287 MPa,断裂伸长率为4.96%;3%CNT/Al复合材料的杨氏模量为92 GPa,抗拉强度为404 MPa,断裂伸长率为1.5%。相比铝基体,不同CNTs含量的CNT/Al复合材料的模量和强度均得到了显著提高,且随CNTs含量增加,增强、增模效果更为显著,模量与抗拉强度增幅分别为18.5%~31.4%与23.7%~ 74.1%。但CNT/Al复合材料的塑性相比Al基体有明显降低,随CNTs增加塑性损失也更加明显,3.0% CNT/Al复合材料的断裂伸长率已不足2.0%。为获得良好的综合力学性能原位CNTs含量不宜超过1.5%。

图3 不同CNTs含量CNT/Al复合材料的典型工程应力应变曲线Fig.3 Typical tensile engineering stress-strain curves of CNT/Al composites with different CNTs contents

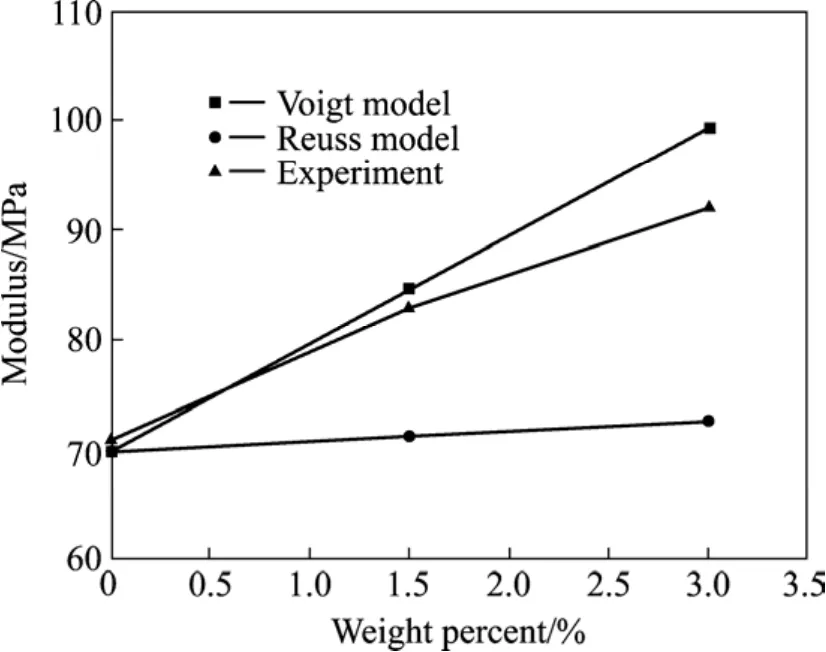

2.3 CNT在Al中的增强、增模机制

CNTs通过在复合材料弹性变形阶段承担载荷提高复合材料模量。如取 CNTs弹性模量为 800 GPa,密度为2 g/cm3,则根据复合材料的Voigt等应变假设和Reuss等应力假设[17]可分别推导出CNTs增模效果的上限和下限,如图4所示。本研究所制备的CNT/Al复合材料的杨氏模量处于两者之间,且接近增模上限,表明CNTs较好地发挥了增模效果。模量未能达到理论上限的原因可能包括CNTs为离散的纳米纤维,其承载模式不可能达到Voigt等应变假设的理论状态,原位生成的多壁CNTs的弹性模量相对理想值略低;且 CNTs和 Al基体的界面结合并非理想的冶金结合(这也可能是导致复合材料塑性损失的重要原因)等。

图4 CNT/Al复合材料弹性模量和理论值的对比Fig.4 Comparison of the experimental and theorical modulus of CNT/Al composites

CNTs的强化模式和传统金属基复合材料与合金中类似,具有承载强化、细晶强化、位错强化及第二相强化等机制[18]。具体地,高强度、高模量的 CNTs均匀地分布在铝基体中,当复合材料发生变形时,相当一部分载荷通过剪切滞后作用传递到CNTs上,从而提高材料的流变应力,提高材料的屈服和抗拉强度[3];CNTs与Al物理性质不匹配,其引入不可避免地导致晶粒细化,并在复合材料热过程中阻碍晶粒长大,在复合材料中产生细晶强化[19];由于铝基体的热膨胀系数比CNTs大而弹性模量小,两者之间热膨胀系数和弹性模量的不匹配,会导致块体材料的制备、加工过程和材料服役承载过程中,在增强体周围产生大量由于其热失配和模量失配所导致的内部残余应力,从而在CNTs附近产生高密度的几何位错,起到位错强化的作用[20−21];CNTs作为一种纳米增强体,对于进入晶粒内部的短切 CNTs,可对基体中的位错产生Orowan机制作用,提高材料的屈服强度和加工硬化能力[22]。总而言之,CNTs能够通过多种机制的耦合作用显著强化Al基体。与此同时,铝基体晶粒的细化和位错密度的提高将消耗其位错储存能力,也是材料塑性损失的重要原因。

3 结论

1)通过在片状铝粉表面交联包覆 PEG-CACo(NO3)2前驱物薄膜,然后加热处理生成纳米催化剂颗粒和生长CNTs,获得CNTs均匀分布、形貌良好、结构完整的CNT/Al片状复合粉末,再对CNT/Al片状复合粉末进行冷压、烧结和热挤压,获得不同CNTs含量的CNT/Al复合材料。

2) 引入的CNTs在Al基体中有显著提高弹性模量和强度的效果,模量与抗拉强度增幅分别为18.5%~31.4%与 23.7%~74.1%,但也造成了显著的塑性损失,3.0%CNT/Al复合材料的断裂伸长率已不足2.0%,这可能和CNTs承载、基体细晶强化、位错强化有关;为获得良好的综合力学性能原位CNTs含量不宜超过1.5%。