爆炸喷涂制备流体机械抗冲蚀涂层的性能

2019-04-29伏利陈小明马红海刘伟孟金博

伏利,陈小明,马红海,刘伟,孟金博

(1. 水利部产品质量标准研究所,杭州 310012;2. 水利部杭州机械设计研究所,杭州 310012;3. 浙江省水利水电装备表面工程技术研究重点实验室,杭州 310012)

冲蚀普遍存在于水泵、水轮机等流体机械中。全国建有大型泵站共450处,装机24 484台,全国经济可开发并且技术可开发的电站数有11 000多座,其中30%左右泵站和电站的冲蚀问题十分突出。在泥沙的冲击下,这些水泵和水轮机使用寿命往往难以超过 1年,每年因旧品淘汰和新品制造带来350多亿人民币的经济损失,同时带来环境污染和大量的资源、能源浪费[1−5]。由于冲蚀均发生在流体机械表面,所以采用热喷涂技术在基体材料表面制备抗冲蚀涂层,是强化材料表面结构提高抗冲蚀性能的有效途径之一。目前常用的方法有超音速火焰喷涂和超音速等离子喷涂的方法制备WC/Co涂层。WC/Co涂层中的WC 颗粒作为硬质相具有高硬度,而 Co作为粘结相把弥散的WC硬质相颗粒粘结在一起,可提高涂层强度和韧性,使涂层的耐冲蚀性能更优。但由于超音速火焰喷涂需要消耗大量的氧气,而氧气成本在逐年增加;超音速等离子喷涂需要消耗大量高纯度的氩气、氮气、氢气,成本较高[6−8]。爆炸喷涂是一种独具特色的热喷涂技术,是以氧气、氮气、丙烷、乙炔为燃料,原料用量较少,成本相对较低,具有很好的应用前景和经济效益[9−10]。爆炸燃烧后的气体温度约3 300 ℃,爆炸形成的焰流的速度高达2 500 m/s,该方法制备的涂层具有致密、孔隙率低、显微硬度高、结合强度高等特点,是热喷涂领域公认的高新技术。如何在流体机械上利用爆炸喷涂制备出具有抗泥沙冲蚀功能的 WC/Co涂层对提高流体机械抗冲蚀能力具有重要意义。本文采用新型的CCDS-2000型爆炸喷涂系统制备WC-12Co抗冲蚀涂层,并研究其抗冲蚀性能。

1 实验

图1 WC-12Co粉末SEM形貌Fig.1 SEM images of WC12Co powder

1.1 材料

基体材料为水轮机专用0Cr13Ni5Mo不锈钢;粉末采用普莱克斯WC+12Co混合粉,粉末质量分数为88%WC,12%Co,粉末粒径为5~45 μm,粉末为烧结破碎粉,粉末颗粒形貌如图1所示,WC颗粒包裹在粘结相Co中。

1.2 试样制备及喷涂工艺

喷涂前基体先用酒精清洗试样,去除表面油污,再用20~30目白刚玉对工件进行喷砂粗化处理,喷砂角度为60°~80°,压力为0.4 MPa,距离为80 mm,喷砂后要求表面粗糙度Ra:8~12 μm,喷砂后用压缩空气吹净。

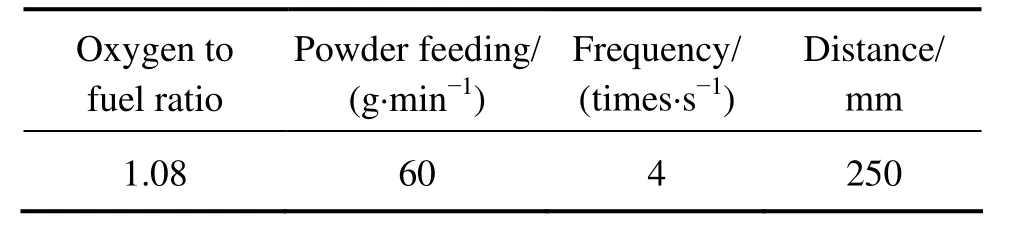

喷涂实验设备采用俄罗斯进口CCDS2000爆炸喷涂系统,该系统以丙烷、乙炔为燃料,氧气作为助燃气,氮气为送粉气。工艺参数优化得到的爆炸喷涂WC-12CO工艺参数如表1所列。

1.3 实验方法

对切割好的试样镶嵌后,采用标乐 EcoMet30全自动磨抛机进行磨抛,然后在KMM-500E型光学显微镜下观察涂层的孔隙率,测10个区域并求平均值。采用卡尔蔡司Supra 55场发射扫描电子显微镜(FESEM)观察涂层截面微观结构。采用荷兰PANalytical X`Pert Powder型X射线衍射仪(XRD)对涂层进行物相分析。采用 HXD-1000TMC/LCD型显微硬度测试仪测涂层的显微硬度,载荷200 gf,加载时间10 s,测10个点并求平均值。

表1 爆炸喷涂制备 WC-12Co涂层工艺参数Table 1 Spray parameters of WC/Co coating prepared by CCDS-2000

按照 HB7751—2004《爆炸喷涂涂层结合强度试样方法》的标准制备结合强度检测用试样,然后在SmartTest 5T万能试验机上进行拉伸试验,测涂层与基体的结合强度,拉伸速度为0.5 mm/min。

利用LTM-200料浆冲蚀试验机,测试条件为:转速1 200 r/min,砂浆浓度30%,试验时间长度为4 h。通过对基体和涂层试样在冲蚀前后的质量测量,得出质量损失进行比较。涂层和基体分别进行3次对比试验,3次质量损失的平均值作为试样的质量损失量。采用扫描电镜观察冲蚀后涂层表面微观形貌。

2 结果与分析

2.1 涂层微观结构

图2所示为爆炸喷涂WC-12CO涂层的微观组织形貌,在低倍下观察(图2(a))涂层均匀致密,没有明显的连续贯通状孔隙,涂层无明显层状结构。这表明涂层是由熔化或者半熔化状态的液滴撞击基体后扁平化堆叠形成,当粉末颗粒熔化状态较好,速度较快时,瞬间撞击基体扁平化形成的片层状组织间界面会不太明显甚至消失。将图 2(a)放大观察如图 2(b)所示,涂层存在大量的WC颗粒,这些颗粒呈多边形、球形及散碎形态,这些WC颗粒被粘结相的Co包围着。涂层的孔隙多形成于WC颗粒的周围,经检测涂层的平均孔隙率为 0.63%,平均显微硬度为 1 305.6 HV0.2。较低的孔隙率和较高的硬度有利于提高涂层抗冲蚀性能。

图2 WC-12Co涂层形貌Fig.2 Microstructures of WC-12Co coating

2.2 物相组成

爆炸喷涂WC-12Co的XRD结果如图3所示,涂层中除了WC相和Co相之外,还存在W2C相。这主要是由于在喷涂过程中少量的WC颗粒直接与氧气接触氧化脱碳形成W2C相。W2C相的脆性较高,对涂层的耐磨性能造成不利的影响,在喷涂过程中应尽量避免[11−13]。控制WC脱碳一般通过原始粉末性质、喷涂设备和喷涂工艺三种渠道。在粉末和设备一定的情况下,主要通过控制喷涂工艺:氧燃比、氮气含量及喷涂距离等参数,以减少WC与氧气、空气的接触时间,从而减少WC被氧化脱碳的几率。

2.3 结合强度

涂层的结合强度是衡量涂层力学性能的重要指标之一,对涂层抗冲蚀性能具有重要影响,在一定程度上决定着涂层的使用寿命。涂层拉伸曲线如图4所示,测得涂层结合力为130 MPa。利用CCDS2000爆炸喷涂设备制备的 WC-Co涂层具有较高的结合力。这主要是因为爆炸喷涂瞬间的粒子速度在700~800 m/s,远高于超音速喷涂和等离子喷涂的粒子速度,高的粒子速度能提高熔融、半熔融粒子的扁平化效果,使涂层的致密性更好,涂层与基体的结合强度更高。

图3 WC-12Co涂层的XRD谱Fig.3 XRD pattern of WC-12Co coating

图4 WC-12Co涂层结合强度曲线Fig.4 Bonding strength curve of WC-12Co coating sprayed by CCDS 2000

2.4 冲蚀试验结果及分析

2.4.1 冲蚀试验结果

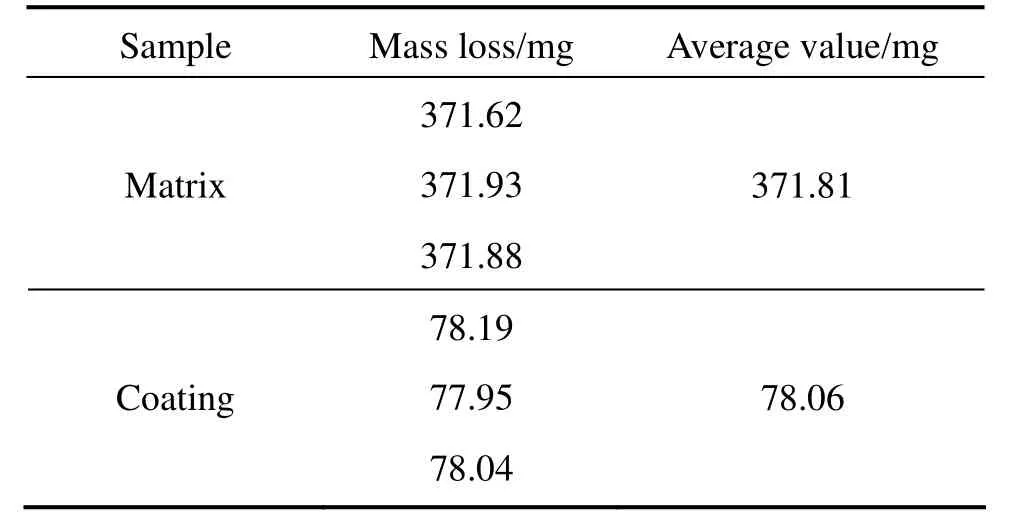

WC-12Co涂层和0Cr13Ni5Mo不锈钢基体在经过4 h的冲蚀试验后,称重测得基体的平均质量损失为371.81 mg,涂层的平均质量损失为78.06 mg,通过质量损失比可得涂层的抗冲蚀能力是基体的4.76倍。爆炸喷涂制备 WC-12Co涂层具有良好的抗泥沙冲蚀性能,这主要得益于它较高的硬度和结合强度。

2.4.2 涂层冲蚀机理分析

涂层经过4 h高速水流泥沙冲蚀试验后,置于扫描电子显微镜下观察,如图5所示。从图5(a)和(b)可以看出,WC-12Co涂层经过泥沙高速冲刷后,表面形成了犁沟,并伴有微裂纹。由于涂层是由熔融或半熔融的金属液滴高速碰撞而扁平化后形成的,最后涂层以层状搭接结构构成,而在这些层状搭接部位易形成孔隙等缺陷,这些缺陷往往是涂层结构性能的薄弱区域。涂层在高速水流泥沙冲蚀下,涂层的薄弱区域首先发生破坏,裂纹也主要从这些微观缺陷处开始,随着冲蚀时间的积累,涂层中的结构缺陷逐步扩大,最终导致涂层脱落[14−16]。

由图5(c)和(d)可知,涂层无河流花样、舌状花样等解理断裂形貌,涂层中的疲劳裂纹的扩展方式主要为穿晶断裂扩展,同时剥落层边缘出现了部分台阶状开裂的情况,且涂层内部无明显的沿晶断裂,这主要是因为涂层成形时层状搭接残留部分层间裂纹,在循环接触应力作用下逐步开裂脱落形成了台阶形貌。

利用CCDS-2000爆炸喷涂技术制备的WC-12Co涂层组织致密,孔隙率低,硬度与结合强度较高。冲蚀浆料中的沙粒首先将涂层中硬度较低的粘结相 Co冲刷掉,涂层中硬质相WC便凸显出来。从图5(d)可以明显看到裸露在外的为灰白色的 WC颗粒,这些WC硬质颗粒在冲蚀过程中受高速泥沙的反复冲击出现破碎,并与粘结相剥离最终脱落,造成了涂层的冲蚀磨损。

表2 WC-12Co涂层的冲蚀质量损失Table 2 Abrasion mass loss of WC-12Co coating sprayed by CCDS 2000

图5 WC-12Co涂层冲蚀后的SEM形貌Fig.5 Surface SEM morphologies of WC-12Co coating after abrasion

3 结论

1) 利用 CCDS-2000爆炸喷涂系统能够获得性能优良的WC-12Co涂层,其硬度为1 305.6 HV0.2,与基体结合强度达到130 MPa,孔隙率为0.63%。

2) 冲蚀试验结果表明,利用 CCDS-2000爆炸喷涂系统制备的WC-12Co涂层抗泥沙冲蚀性能良好(约为基体的4.76倍)。

3) 涂层内部冲蚀裂纹的扩展方式主要为穿晶断裂和沿晶断裂。