Al2O3基复合金属陶瓷模具材料的组织结构与力学性能

2019-04-29刘咸超郭容

刘咸超,郭容

(宜宾职业技术学院,宜宾 644003)

在现代工业生产中,金属型材的加工通常是利用模具加工,这是因为采用模具加工可以极大地提高生产效率。在镁合金、铝合金以及铜合金的生产中会大量采用热挤压热作模具[1−4]。热作模具在生产中服役环境极其恶劣,工作时挤压压力可达1 800 MPa以上,瞬间局部温度可达300 ℃以上。在这种高温高压的综合作用下,使得模具极容易磨损和焊合,最终导致模具在交变应力、热疲劳以及磨损情况下失效,从而对生产产生极大影响。为了保证生产的顺行进行和提高模具的使用寿命,必须大幅提高模具材料的性能,但同时还需进一步控制模具的制造成本[5−9]。在众多的材料中,金属陶瓷材料由于具有强度高、硬度大以及耐高温和耐磨损的优点,已得到广泛应用[10−12]。已经应用的金属陶瓷材料以微米级金属陶瓷材料为主,主要有Sialon基金属陶瓷、ZrO2-TiC-A2O3系金属陶瓷以及Ti(C,N)/Al2O3系金属陶瓷等[13−15]。氧化铝基金属陶瓷由于其生产价格低廉,各项性能优异,是目前重点推广和研究的方向之一[16]。在本文中,尝试以纳米Ti(C,N)粉和纳米 Al2O3粉为主要原料,以 Mo和 Ni粉、Y2O3和MgO粉为添加剂,通过纳米复合的方法制备性能优异的 Al2O3基复合金属陶瓷模具材料,为热挤压模具材料的选择提供实验参考。

1 实验

实验采用的主要原料有 α-Al2O3粉末,平均粒径约为30 nm,纯度为99.9%以上;Ti(C,N)粉,平均粒径为50 nm,纯度为99.5%以上。添加剂中,Mo粉、Ni粉、Y2O3粉以及MgO粉粒径均为1 μm,纯度均为99.9%以上。

实验设计了B系列复合粉体配方组成,如表1所列。在复合粉料的制备过程中,先分别将纳米α-Al2O3和纳米 Ti(C,N)进行超声分散,然后将分散后的纳米Ti(C,N)倒入纳米 α-Al2O3中,再按设计的比例加入添加剂,然后对混合溶液进行超声分散和搅拌,最后,将混合溶液倒入球磨罐中进行球磨混合100 h,超声分散和球磨介质均为无水乙醇。混合后的溶液最后通过鼓风干燥箱进行干燥,干燥温度为110 ℃,再将充分干燥后的粉料过180目筛,抽真空密封备用。粉料烧结过程中,采用 N2气氛保护热压烧结,烧结温度为1620~1 720 ℃,间隔 20 ℃一个烧结温度点,热压压力为 30 MPa,保温时间为 60 min。烧结样品为直径50 mm的圆片,烧后的样品经过打磨后采用 Buehler IsoMet1000金刚石切割机进行切割制样。

表1 复合金属陶瓷模具材料配比组成Table 1 The contents of composite metal ceramic die materials (mass fraction, %)

参照《GB/T25995—2010精细陶瓷密度和显气孔率试验方法》、《GB/T6569—2006精细陶瓷弯曲强度试验方法》、《GB/T 23806—2009精细陶瓷断裂韧性试验方法》以及《GB/T16534—2009精细陶瓷室温硬度试验方法》进行样品的密度、抗弯强度、断裂韧性以及硬度值测试。采用 GKR−500型电子万能试验机测试材料的力学性能,弯曲强度测试时加载速率为0.05 mm/min;用HV-120维氏硬度计测试样品硬度值,载荷为196 N,保压15 s;利用KSH-500试验机采用压痕法测量样品的断裂韧性值;采用Rigaku公司生产的D/Max–RB转靶X射线衍射仪(Cu靶,40 kV,50 mA,步长为 0.02度)测试样品相组成;利用 JSM−5610LV型扫描电镜观察样品微观组织。

2 结果与分析

2.1 相对密度和弯曲强度

图1 样品相对密度和弯曲强度随烧结温度变化曲线Fig.1 Relationships of relative density and flexural strength with sintering temperature of samples

图1 所示为实验开发的B系列样品相对密度和弯曲强度随烧结温度的变化曲线。图 1(a)中显示烧结温度从1 620 ℃上升至1 720 ℃过程中,样品的相对密度值先快速增加,随后呈现平台状,后略有下降。图1(b)中显示,随烧结温度升高,烧结样品的抗弯强度先增加后减小。烧结温度为 1 620 ℃时,B1,B2,B3及B4样品的相对密度分别为89.92%,90.75%,93.25%及 92.75%;抗弯强度分别为 449.6,507.17,703.11及610.13 MPa。从图中可以发现,相同烧结温度下,B3样品具有最佳的相对密度值和抗弯强度值,且当烧结温度上升至 1 660 ℃时综合性能最优,此时相对密度和抗弯强度值分别为98.14%和795.98 MPa。一般情况,陶瓷材料在烧结过程中烧结温度和保温时间对烧后材料致密度及晶粒尺寸产生较大影响。烧结温度太低或保温时间太短会造成材料不够致密,图 1(a)中即可发现,当烧结温度低于 1 660 ℃时,材料快速致密化。另外,图1(a)中发现,添加纳米Ti(C,N)的拐点值为20%,超过20%后会造成致密度和抗弯强度下降。这主要是因为纳米Ti(C,N)作为第二相加入后,其在烧结过程中分布于纳米 Al2O3晶界处,对主要相 Al2O3起钉扎作用,这不仅能够有效抑制主晶相的晶粒长大,同时还可使组织变得均匀。另一方面,由于 Al2O3的热膨胀系数为8.4×10−6m/℃左右,而Ti(C,N) 的热膨胀系数为6.8×10−6m/℃左右,一定程度上会形成热膨胀失配强韧化基体。然而,当添加纳米Ti(C,N)含量超过一定程度,会造成纳米Ti(C,N)的聚集,从而造成烧结后样品致密度和抗弯强度下降。相对于单独添加微米TiC或微米TiN为第二相的样品,本实验采取的添加方式制得的烧结样品均一性更好。

2.2 硬度

图2所示为氧化铝基复合金属陶瓷模具材料硬度随烧结温度的变化曲线,图2中显示随烧结温度升高,样品的硬度值与抗弯强度的变化趋势基本相同,均先升高后下降。结合表1中样品的配比分析可知,当纳米α-Al2O3与纳米Ti(C,N)分别为84.5%和10%时,烧结样品硬度值在 1 680 ℃烧结时达到最大,为 15.75 GPa。同样,当纳米 α-Al2O3与纳米 Ti(C,N)分别为79.5%和15%时,烧结样品硬度值在1 680 ℃烧结时达到最大,为16.87 GPa。随纳米Ti(C,N)添加量进一步增加至20%和25%,烧结样品硬度值在1 660 ℃烧结时达到最大,分别为18.52 GPa和17.69 GPa。由图可知,纳米Ti(C,N)添加量为20%时的B3样品具有最佳的硬度值。硬度值一方面与基体材料的固有硬度有关,另一方面与烧结后样品晶粒之间的结合强度有关。结合表1可知,当纳米Ti(C,N)的添加量超过20%时,纳米Ti(C,N)的聚集会导致晶界处结合强度减弱,从而使烧结样品硬度值下降。另外,纳米Ti(C,N)的聚集同样会导致样品的显微组织均匀性下降,纳米 Al2O3基体中晶粒出现异常长大的概率增加,根据格里菲斯理论知硬度值与内部晶粒尺寸成反比,因而烧后样品的硬度值下降。

图2 样品硬度值随烧结温度变化曲线Fig.2 Relationships of hardness with sintering temperature of samples

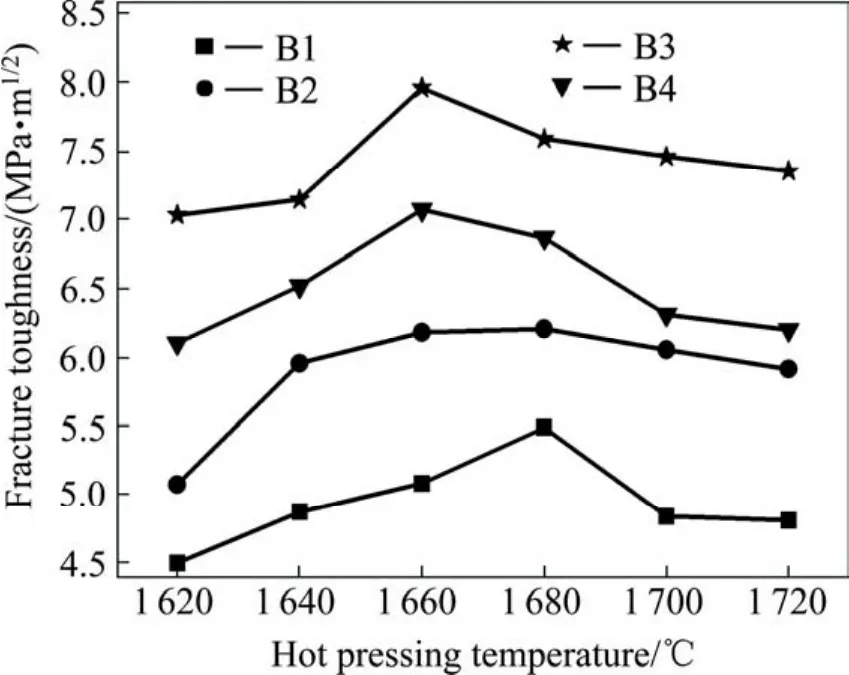

2.3 断裂韧性

图3 所示为氧化铝基复合金属陶瓷模具材料断裂韧性值随烧结温度的变化曲线。结合图1和图2以及表1可知,随纳米Ti(C,N)含量增加,烧结后样品的断裂韧性值均呈增加趋势。随烧结温度升高,样品的断裂韧性值先增加后减小。B1和B2样品均在1 680 ℃烧结时具有最佳的断裂韧性值,分别为5.49 MPa·m1/2和6.36 MPa·m1/2。B3和B4样品均在1 660 ℃烧结时具有最佳的断裂韧性值,分别为8.05 MPa·m1/2和7.36 MPa·m1/2。对比分析B1,B2,B3以及B4样品的最佳断裂韧性值可发现,当纳米α-Al2O3与纳米Ti(C,N)分别为74.5%和20%时,烧结样品断裂韧性最佳。对于金属陶瓷材料来说,颗粒增韧补强是其强韧化的主要方法。图3中显示烧结样品的断裂韧性值变化趋势与样品硬度值以及抗弯强度值相符。在纳米 Al2O3基体中通过添加第二相纳米 Ti(C,N)颗粒可以显著影响晶内裂纹扩展方向。由于二者颗粒在热膨胀和弹性模量方面的失配,使得纳米 Al2O3基体的主晶界处形成压应力,而在基体内部形成局部拉应力,从而改变裂纹扩展方式,使裂纹由沿晶扩展转变为穿晶扩展,最终提高烧结样品的断裂韧性值。当纳米Ti(C,N)颗粒添加量超过20%后,由于纳米Ti(C,N)颗粒的聚集使得样品内部组织不均匀,减弱了这种改变方式,从而造成断裂韧性值的下降。

图3 样品断裂韧性随烧结温度变化曲线Fig.3 Relationships of fracture toughness with sintering temperature of samples

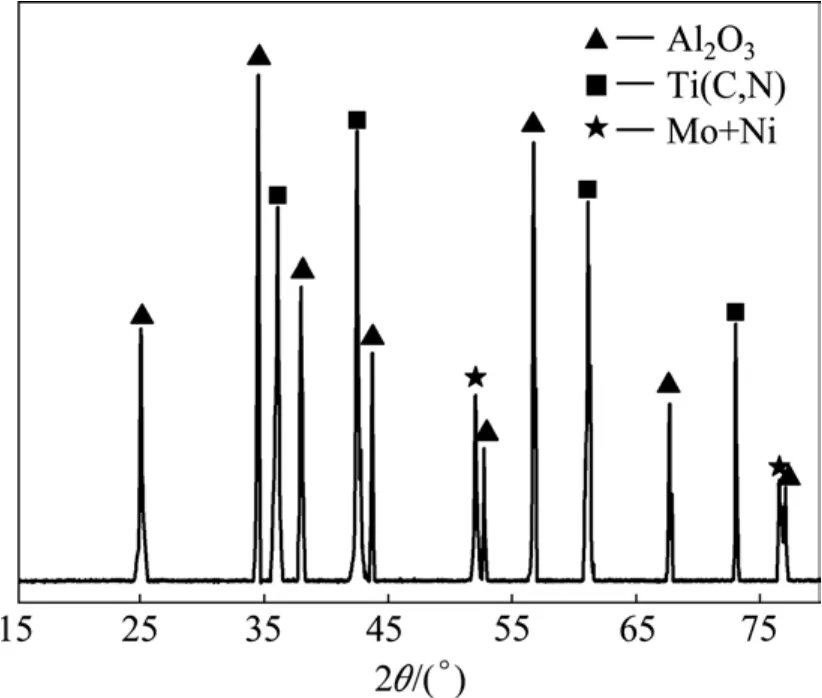

2.4 相组成及微观结构

图4 1 660 ℃烧结的B3样品相组成分析Fig.4 XRD pattern of sample B3 sintered at 1 660 ℃

图5 1 660 ℃烧结B3样品SEM微观形貌图Fig.5 SEM morphology of B3 sample sintered at 1 660 ℃

综合分析实验配比、烧结样品的相对密度、弯曲强度、硬度以及断裂韧性值可发现,在 1 660 ℃进行烧结的B3样品具有最佳的力学性能。图4和图5分别是 B3样品的物相组成和微观结构形貌图,晶粒的尺寸在1~5 μm之间。图4中显示烧结样品的主要晶相为 Al2O3、Ti(C,N)以及 Mo+Ni。通过分析可知,Mo-Ni二元合金在高温条件下可渗透到固相颗粒之间产生毛细管力,可促进基体Al2O3颗粒的溶解和再析出结晶,从而有助于材料的致密化。另一方面,Mo-Ni二元合金在晶界处可增强晶界强度,促进沿晶裂纹向穿晶裂纹转变,从而提高样品的力学性能。

3 结论

1) 当纳米α-Al2O3添加量为74.5%、纳米Ti(C,N)添加量为20%,且在 1 660 ℃烧结的B3样品具有较优的性能,其相对密度为98.14%,弯曲强度为795.98 MPa,硬度为 18.52 GPa,断裂韧性为 8.05 MPa·m1/2。

2) 1 660 ℃烧结的 B3样品的相组成主要为Al2O3、Ti(C,N)以及 Mo+Ni,材料的晶粒尺寸为1~5 μm。第二相的引入和晶界处Mo+Ni的共同作用,可增强晶界强度,促进沿晶裂纹向穿晶裂纹转变,从而提高复合材料的力学性能。