基于电导率的食用油氧化判别分析

2019-04-29王思阳王梦竹刘婷婷寇宇星于修烛

王思阳,王梦竹,刘婷婷,寇宇星,于修烛

(1.西北农林科技大学 食品科学与工程学院,陕西 杨凌 712100; 2.西安市产品质量监督检测院,西安710000)

食用油易发生氧化酸败,产生刺激性气味,色泽会逐渐加深,黏度增大。这些变化不仅会降低油脂的营养价值,还会产生一些对人体有害的物质[1-2]。油脂氧化的主要初级产物氢过氧化物易分解成醛、酮、酸等可电离物质,随着氧化的加深,这些可电离物质含量也不断增加。监测食用油氧化的方法有滴定法、光谱法、电子鼻法等[3-5]。滴定法虽然简单,但操作烦琐,需要使用有毒试剂,对人体和环境造成潜在危害。光谱法因其准确、高效无损的特点,被广泛应用于食用油氧化定性和定量分析[6-11]。然而,光谱法需专业光谱预处理来构建模型,增加了一定难度[12]。电子鼻法同样具有高效、快速的特点。但是,电子鼻设备昂贵,需要定期维护,检测成本较高[13]。近几年,在油脂快速检测方面,利用电导率(EC)对氧化指标分析和地沟油鉴别方面研究报道较多[12-16]。EC法操作简便,仪器便于携带且价格低廉,准确度较高,可以作为传统检测方法的替代方法。本文以亚麻籽油、葵花籽油、大豆油、花生油、棉籽油、菜籽油、玉米油及其混合油为研究对象,以去离子水提取油脂中的可电离物质,利用电导率仪测定水相中的EC值,以GB 2716—2018《食品安全国家标准 植物油》中的过氧化值和酸价规定判定其氧化程度。基于不同油样的EC值建立模型,并对其进行验证,以期为建立基于电导率的食用油氧化快速判别分析方法提供参考。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

大豆油(金龙鱼,一级),益海嘉里(兴平)食品工业有限公司;亚麻籽油(关中油坊, 一级),陕西关中油坊油脂有限公司;花生油(西王,一级浓香),山东西王食品有限公司;花生油(福临门,一级特香),山东西王食品有限公司;棉籽油(亿家福,一级),山东亿家福粮油有限公司;菜籽油(福临门,三级),江苏张家港市科力贸易有限公司;葵花籽油(鲁花,一级),山东鲁花集团商贸有限公司;玉米油(鲁花,一级),深圳广源商贸有限公司。以上食用油的标签均声称不添加任何抗氧化剂。

冰醋酸、三氯甲烷、硫代硫酸钠、正己烷、碘化钾、乙醚、异丙醇、氢氧化钾等,均为分析纯;酚酞指示剂。

1.1.2 仪器与设备

5021笔式电导率仪,上海三鑫仪器厂;QL-901涡旋振荡器,海门市其林贝尔仪器制造有限公司;HH-4 数显恒温水浴锅。

1.2 实验方法

1.2.1 样品制备

油样包括上述7种食用油,及其按1∶1(2种油)和1∶1∶1(3种油)相互混合,共20种油样。将20种油样在烘箱60℃条件下氧化,在不同的氧化状态下取样,共获得150个样品。将150个样品随机分为两组,其中82个样品用于建模,68个样品用于验证分析。

1.2.2 检测条件分析

按一定水油体积比值,取一定量去离子水与油样混合,振荡一定时间,静置分层后,取水相,在一定温度下采用电导率仪测定其EC值,考察温度、振荡时间及水油体积比值对EC值的影响。

1.2.3 氧化指标测定与判定

过氧化值的测定参照GB 5009.227—2016;酸价的测定参照GB 5009.229—2016。根据GB 2716—2018《食品安全国家标准 植物油》,将油样的氧化程度分为:过氧化值>0.25 g/100 g或酸价(KOH)>3 mg/g的油样为氧化样品;过氧化值≤0.25 g/100 g且酸价(KOH)≤3 mg/g的样品为未氧化样品;通过前期预实验研究,当过氧化值和酸价在标准值(过氧化值0.25 g/100 g和酸价(KOH)3 mg/g)附近的样品或者其中一个指标超标而另外一个指标较低时,利用EC值无法准确判断其氧化与否,将这些样品定义为疑似氧化样品。

1.2.4 模型建立

取10 mL建模油样(82个),与一定体积的去离子水混合,振荡一定时间,静置,待其分层,取下层水相,一定温度下测定其EC值。重复测定3次,以EC平均值作为最终结果。将不同过氧化值和酸价的油样与其水相EC值做线性判别分析(LDA),建立油脂氧化程度模型。

1.2.5 验证分析

根据GB 2716—2018,通过测定68个验证油样的过氧化值和酸价判断其氧化程度。同时测定验证样品的EC值,利用模型判断样品的氧化程度,将模型与GB 2716—2018的判断结果进行比较分析,计算模型判别的正确率。

1.2.6 数据分析

分别对不同过氧化值和酸价梯度下的EC值进行统计学分析,利用SPSS 20.0软件对数据进行LDA。

2 结果与分析

2.1 检测条件分析

2.1.1 温度对食用油水相EC值的影响

取50 mL去离子水和10 mL油样混合,振荡时间设为80 s,静置,待其分层,取下层水相。将下层水相置于不同温度(20、25、30、35、40、45℃)下水浴,直至达到设定温度,测定其EC值,研究温度对EC值的影响,结果见图1。

由图1可知,油样的EC值在20~45℃范围内有小幅度变化但无明显差异性。温度对各类食用油电导率的测定结果影响较小,因此用电导率法测定时在室温下进行即可。

2.1.2 振荡时间对食用油水相EC值的影响

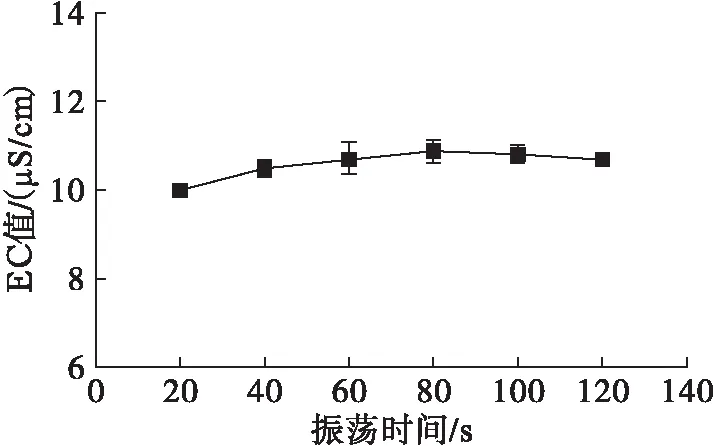

取50 mL去离子水和10 mL油样混合,振荡时间分别设定为20、40、60、80、100、120 s,静置,待其分层,取下层水相,室温下测定其EC值。研究振荡时间对EC值的影响,结果见图2。

图2 振荡时间对水相EC值的影响

振荡时间决定了可电离物质是否完全分散在测量水相中。由图2可知,在20~80 s范围内油样的EC值随着振荡时间的延长而平稳增加,产生这种现象的原因是随着振荡时间的延长,可电离物质充分分散在水相中。振荡时间为80~120 s时油样的EC值略有下降。综合考虑振荡时间选择80 s。

2.1.3 水油体积比值对食用油水相EC值的影响

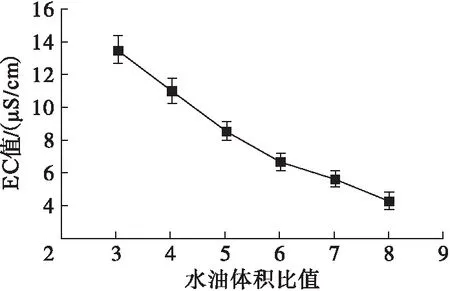

取10 mL油样和不同体积(水油体积比值为3、4、5、6、7、8)的去离子水混合,振荡时间设为80 s,静置,待其分层,取下层水相,室温下测定其EC值。研究水油体积比值对EC值的影响,结果见图3。

图3 水油体积比值对水相EC值的影响

由图3可知,油样的EC值与水油体积比值呈负相关。水油体积比值为3和4,加水量比较小,油水混合不充分,一部分可电离物质尚存于油相中,此时水相EC值并不足以代表油样的电导率,且操作时会带来不便。而水油体积比值为7和8时,去离子水的加入量过高,过度稀释了可电离物质的浓度,导致EC值降低,检测精度降低,实验误差增大。综合考虑,选定水油体积比值为5进行后续研究。

2.2 氧化程度建模

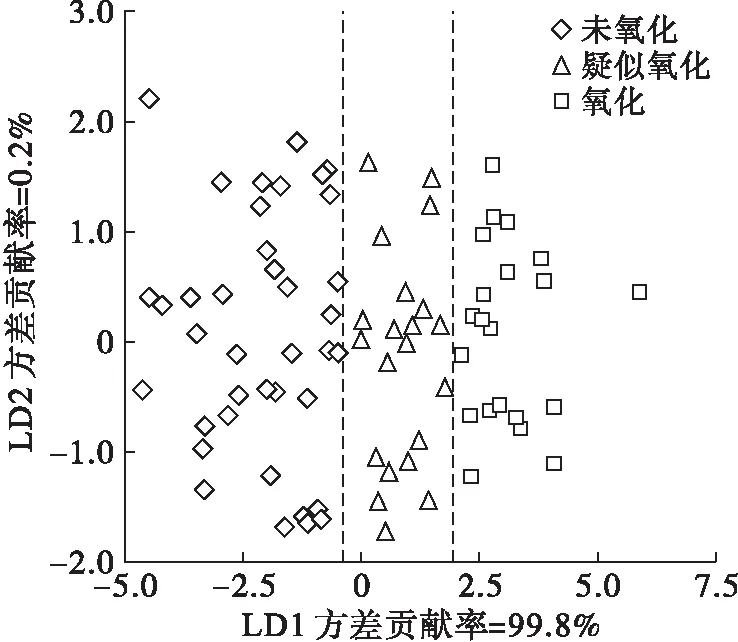

在上述结果选定的测定条件(室温,振荡时间80 s,水油体积比值5)下,测定82个不同氧化程度样品的EC值,对不同氧化程度油样的EC值进行分析,结果见图4。

图4 不同氧化程度样品EC值的LDA图

由图4可知,LD1方差贡献率为99.8%,LD2方差贡献率为0.2%,总贡献率达到100%。LD1几乎贡献了全部的样品信息。通过LDA,油样的EC值被分为三区域。第一区域样品的EC值小于6.9 μS/cm,该部分均为未氧化样品;第二区域样品的EC值介于6.9~8.9 μS/cm范围,该部分均为疑似氧化样品;第三区域样品的EC值大于8.9 μS/cm,该部分均为氧化样品。EC值介于6.9~8.9 μS/cm范围的样品利用EC值无法准确判别,其氧化程度需要进一步鉴定分析。

2.3 验证分析

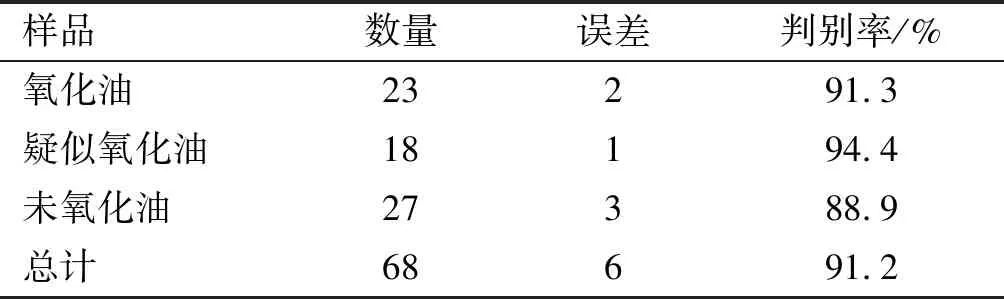

为检验EC法模型的判别能力,采用68个未参与模型建立的样品对模型进行验证。其中包括未氧化油(27个)、疑似氧化油(18个)和氧化油(23个)。根据模型建立相同的方法对验证样品进行判别,判别结果如表1所示。

表1 EC法验证结果

由表1可知,氧化、疑似氧化和未氧化油样的模型判别率分别达到91.3%、94.4%和88.9%,所有验证样品的总判别率达到91.2%。18个疑似氧化油样的过氧化值和酸价均接近标准值(过氧化值0.25 g/100 g,酸价(KOH)3 mg/g),其中17个样品的预测是正确的,错误样品的过氧化值为 0.19 g/100 g,酸价(KOH)为2.7 mg/g,EC值为7.2 μS/cm。由于疑似氧化样品实际的过氧化值和酸价均在标准值附近,导致无法准确地判别样品的氧化程度。

3 结 论

本文利用EC法简化食用油的氧化分析过程,研究发现氧化程度与EC值之间存在良好的相关性。分别研究了检测参数温度、振荡时间、水油体积比值对EC值的影响,结果表明温度和振荡时间对EC值无明显影响,水油体积比值对EC值有较大影响。根据结果分析,确定在振荡时间80 s、水油体积比值5、室温下进行EC值测定。通过建立不同氧化程度样品的EC值模型发现,未氧化油样EC值小于6.9 μS/cm,疑似氧化油样EC值在6.9~8.9 μS/cm范围,氧化油样EC值大于8.9 μS/cm。在验证过程中,用于验证的样本总判别率达到91.2%,结果与国标方法获得的结果基本一致。EC法操作简单,检测装置体积小,携带方便,电导率仪价格低廉(不到200元),无需定期维护,检测成本较低。数据处理过程简单快捷,可避免有毒溶剂的使用,其应用前景广阔。