低损伤组合式玉米脱粒分离装置设计与试验

2019-04-29樊晨龙张东兴李玉环

樊晨龙 崔 涛 张东兴 杨 丽 屈 哲 李玉环

(中国农业大学工学院, 北京 100083)

0 引言

玉米机械化收获包括果穗收获和籽粒收获两种方式。其中,果穗收获存在晾晒、脱粒和再晾晒等繁琐工序,属于玉米机械化收获的初级阶段[1]。随着“土地流转”和规模化经营主体的发展,土地的集约化管理,种植习惯和模式的统一,适宜玉米籽粒直收的优良品种改良[2],籽粒直收将成为我国玉米机械化收获的发展趋势[3]。

机械脱粒损伤是籽粒直收过程中最为重要的损伤[4]。在黄淮海地区,收获时玉米籽粒含水率一般在30%~35%之间,玉米果穗在脱粒过程中会受到脱粒部件的挤压、撞击等外力作用,籽粒破损与这些因素密切相关。遭受破损的玉米籽粒,易生霉菌和受虫害,影响玉米种子储藏,市场价值降低[5-6]。国内外学者针对玉米收获过程中玉米籽粒的机械损伤做了大量研究,取得了一定进展[7-13]。然而,上述研究大多只针对低含水率玉米凹板间隙或脱粒元件等单一因素对机械损伤和脱粒效果的影响加以研究,缺乏对凹板和脱粒元件进行结构优化组合的研究和高含水率玉米脱粒装置的研究。高含水率低损伤脱粒技术已成为制约黄淮海地区玉米机械化收获发展的瓶颈[14-17]。

为解决高含水率玉米籽粒直收过程中籽粒破损率高、脱净率低等问题,本文设计一种低损伤圆头钉齿与分段组合式圆管型脱粒凹板相匹配的脱粒分离装置,探索影响脱粒性能的内在关系,为解决高含水率籽粒直收提供新方法。

1 结构与工作原理

1.1 结构

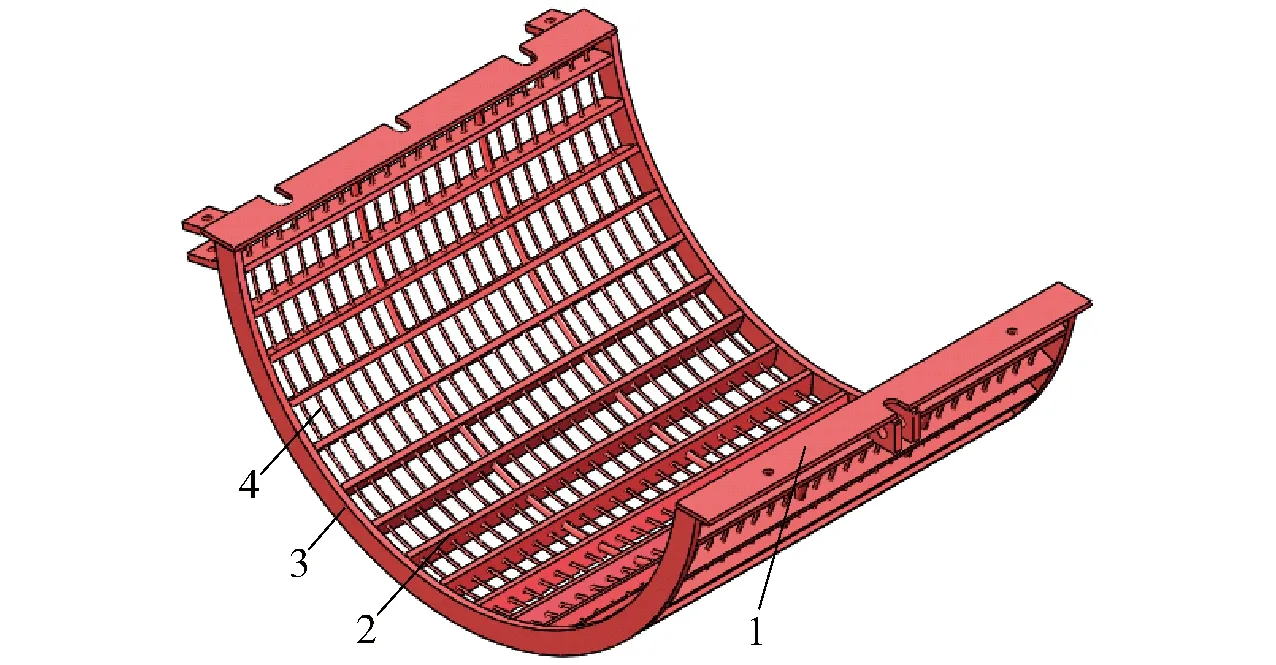

图1 低损伤组合式玉米脱粒分离装置结构图Fig.1 Schematic of low damage combined corn threshing separation device 1.脱粒滚筒 2.顶盖 3.排杂导流板 4.分离凹板 5.组合式脱粒凹板 6.圆头钉齿 7.支撑架

低损伤玉米脱粒分离装置整体结构如图1所示,主要由脱粒滚筒、顶盖、排杂导流板、分离凹板、组合式脱粒凹板、圆头钉齿、支撑架等组成。其中脱粒滚筒位于由顶盖和组合式凹板组成的脱粒室内,且其圆周表面设有螺旋分布的圆头钉齿;为促进果穗轴向运输,顶盖下表面设有螺旋导流板;顶盖和组合式凹板通过螺栓连接分别固定在支撑架上;为了便于收集脱粒杂余,脱粒滚筒尾部设有排杂导流板。

1.2 工作原理

低损伤组合式脱粒分离装置的工作过程主要由4个阶段组成,分别为果穗喂入、脱粒、分离和排杂。工作时,动力通过脱粒滚筒轴带动脱粒滚筒旋转,玉米果穗在螺旋喂入装置的强制作用下进入脱粒室,完成喂入过程;果穗在滚筒脱粒元件、顶盖导流板的共同作用下螺旋向后运动;在此过程中,果穗在脱粒元件、组合式凹板的击打、碰撞、揉搓等作用下完成脱粒过程;在此区域,脱粒元件为圆头钉齿,凹板为组合式圆管凹板,有效减少果穗的刚性冲击,降低玉米籽粒的机械损伤;已脱下的玉米籽粒透过分离凹板与芯轴、苞叶等分离,完成分离过程;在此过程中,分离凹板间隙大于组合式脱粒凹板间隙,利于籽粒及时分离,减小夹带损失;芯轴、苞叶等从滚筒尾部排杂口排出,在排杂导流板作用下,进入杂余收集装置,完成排杂过程。

2 关键参数设计

2.1 纵轴流脱粒滚筒结构设计

为防止果穗进入脱粒滚筒轴心处,造成果穗漏脱,本文脱粒滚筒设计为闭式圆柱形脱粒滚筒,按脱粒进程分为喂入段、脱粒段、分离段和排杂段4部分,如图2所示。

图2 闭式纵轴流脱粒滚筒结构简图Fig.2 Structure diagram of closed vertical axial flow threshing drum 1.螺旋喂入装置 2.滚筒体 3.脱粒元件连接座 4.脱粒元件5.排杂板

纵轴流脱粒滚筒的长度与脱粒、分离能力有密切关系,脱粒滚筒越长,所允许喂入玉米果穗量就越大,但脱粒能耗和籽粒破碎率增大,玉米芯轴、玉米苞叶的破碎量增多。纵轴流脱粒滚筒长度为

L≥q/q0

(1)

式中L——脱粒滚筒长度,m

q——脱粒装置喂入量,kg/s

q0——脱粒滚筒单位长度允许承担的喂入量,经试验测定为3~4 kg/(s·m)

脱粒装置喂入量按10 kg/s计算,由式(1)计算可得,纵轴流脱粒滚筒的长度L取值范围在2.50~3.33 m之间[18],考虑地块及对收获机尺寸限制,本文取2.7 m, 略大于长度最小值。

脱粒滚筒直径太小容易缠绕作物,同时会减少凹板分离面积,但滚筒直径过大,脱粒功率消耗会增大。综合考虑,脱粒滚筒的齿根圆直径(滚筒体的外圆直径)一般大于300 mm[19],本文选取380 mm。

脱粒滚筒直径D(齿顶圆直径)为

D=D1+2ht

(2)

式中D1——滚筒齿根圆直径,mm

ht——脱粒元件高度,即圆头钉齿高度,取100 mm

由式(2)可得,脱粒滚筒直径为580 mm。

2.2 脱粒元件结构参数设计

为了比较常规梯形杆齿和圆头钉齿对玉米果穗的机械损伤情况,本文基于Hertz理论[20]建立籽粒与脱粒元件在碰撞过程中碰撞截面积与压缩量方程(压力与碰撞截面积成正比),确定圆头钉齿球头半径范围。

2.2.1常规梯形杆齿碰撞分析

在脱粒过程中,常规梯形杆齿对玉米损伤大,籽粒破碎率高,尤其在籽粒含水率为30%左右条件下,破碎率高达14%,脱粒效果差。其中,梯形杆齿上齿顶处棱角对果穗的击打是造成籽粒损伤的主要原因。基于对籽粒与脱粒元件碰撞的分析,本文设计了一种低损伤脱粒元件——圆头钉齿。为验证设计合理性且确定圆头钉齿半径,对玉米籽粒与脱粒元件的碰撞进行理论分析。

常规梯形杆齿上齿顶处棱角与果穗碰撞如图3所示。

图3 玉米果穗与梯形杆齿碰撞示意图Fig.3 Schematics of collision between corn ear and trapezoidal rod teeth 1.梯形杆齿 2.玉米果穗

假设果穗与梯形杆齿以45°的夹角发生碰撞,二者碰撞的截面积近似为以AB长度为宽,以梯形杆齿厚度为长的矩形面积。由图3c可得出AB的长度为2h1,二者碰撞的截面积s1可表示为

s1=2h1b

(3)

式中b——梯形杆齿厚度,取12 mm

h1——果穗与梯形杆齿碰撞时的压缩量,mm

2.2.2圆头钉齿碰撞分析

为保证圆头钉齿与果穗碰撞均为球面接触,减小对果穗的刚性冲击力度,降低籽粒破碎率和提高脱粒质量,将圆头钉齿顶端设计为球头。圆头钉齿与果穗碰撞如图4所示。

图4 玉米果穗与圆头钉齿碰撞示意图Fig.4 Schematics of collision between corn ear and round head nail 1.圆头钉齿 2.玉米果穗

假设玉米果穗与圆头钉齿以45°的夹角发生碰撞,二者碰撞的截面积近似为以AB长为直径的圆面积,得AB长度lAB和碰撞截面积s2为

(4)

s2=π[R2-(R-h2)2]

(5)

式中R——圆头钉齿球头半径,mm

h2——果穗与圆头钉齿碰撞时的压缩量,mm

2.2.3圆头钉齿结构参数的确定

常规梯形杆齿的棱角也存在一定的圆角,但圆角很小,撞击截面积小,对籽粒撞击强度大,同时产生一定的滑切作用,籽粒破损率高。可通过增大撞击截面积降低籽粒机械损伤,圆头钉齿与籽粒为球面接触,籽粒受力较均匀,撞击截面积大,籽粒破损率低。在相同试验条件下,圆头钉齿与果穗撞击截面积s2大于常规梯形杆齿与果穗撞击截面积s1。由式(3)、(5)得

(6)

通过压缩试验得出含水率为30%的“郑单958”玉米籽粒被压缩发生破裂时,其压缩变形量在0.97~1.53 mm之间。为使籽粒不发生破裂,本文取玉米压缩破裂时的最小压缩变形量hmin=0.97 mm。由于玉米压缩量h≤0.97 mm,当s2-s1≥0时可得

(7)

其中b=12 mm,h1、h2看作近似相等,都取最大值为0.97 mm计算,得R≥4.30 mm,取整为R≥5 mm。 由以上分析可知,当圆头钉齿球头半径R≥5 mm时,圆头钉齿对玉米果穗的击打强度小于梯形杆齿对果穗击打强度。滚筒上脱粒元件的齿顶与顶盖上螺旋导流板之间有一定间隙,二者间隙大多为10~15 mm。间隙过大,玉米果穗轴向流动不畅,甚至会发生堵塞。间隙过小,导致碎苞叶、碎芯轴增多。圆头钉齿球头半径R不宜过大。圆头钉齿球头半径的变化范围不能超过其最大间隙,即ΔR≤15 mm。本文初设球头半径R的范围为5~20 mm,将借助EDEM对圆头钉齿的球头半径进行仿真优化,最终确定最优球头半径。

2.3 分段组合式圆管型凹板结构参数设计

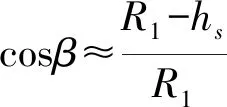

凹板作为脱粒分离装置中重要组成部分,与滚筒配合进行玉米脱粒,起到脱粒与分离的作用。通过前期大量试验发现(图5、6),在脱粒过程中,果穗与横格板顶端棱角的碰撞是籽粒破碎率较高的主要原因之一,阻滞作物周向移动并出现玉米苞叶堵塞凹板等问题;且栅格式凹板的分离筛孔尺寸较小,喂入量大时不利于脱出混合物的下落。

图5 栅格式凹板结构简图Fig.5 Schematic of grid type concave plate 1.凹板安装板 2.横格板 3.侧弧板 4.筛条

图6 果穗与横格板碰撞接触的受力分析Fig.6 Stress analysis of collision contact between ear and cross panel 1.栅格凹板 2.脱粒元件 3.玉米果穗 4.横格板

果穗与横格板的碰撞在竖直方向上的受力模型为

Fcosβ=Tacosθ+G

(8)

(9)

式中F——横格板对玉米果穗的剪切力,N

Ta——脱粒元件对玉米果穗击打作用力,N

G——玉米果穗的重力,N

R1——玉米果穗半径,m

hs——横格板高出筛条的高度,m

β——横格板对玉米果穗的剪切力F与竖直方向的夹角,(°)

θ——脱粒元件对玉米果穗的击打作用力Ta与竖直方向的夹角,(°)

由式(8)、(9)可知

(10)

假设在脱粒元件与果穗击打过程中,脱粒元件对果穗的击打作用力Ta过果穗轴心且与脱粒元件垂直,θ、R1以及Ta均为定值。由式(10)可知,当横格板高出筛条的高度hs增大时,横格板对玉米果穗的剪切力F也增大,籽粒受到的作用力增大,籽粒破碎率增大;当其高度hs减小时,果穗受到横格板的剪切力F减小,籽粒受到的作用力也减小,籽粒破碎率降低。为减小横格板对玉米果穗的剪切力,降低籽粒破碎率,提高脱粒质量,在进行凹板的设计时要降低横格板高出筛条的高度hs。

针对常规栅格式凹板的横格板存在的问题,设计了一种分段组合式圆管型脱粒凹板,如图7所示。该圆管型脱粒凹板采用外径为18 mm、厚度为3 mm的圆钢管代替栅格式凹板中的筛条和横格板,分离凹板的圆钢管和筛条分别上、下交叉布置,即避免横格板高出筛条的问题,降低对玉米果穗碰撞强度,降低籽粒破碎率。

图7 圆管型玉米脱粒凹板结构简图Fig.7 Schematics of structure of round tube type corn threshing concave plate 1.凹板安装板 2.侧弧板 3.圆管 4.栅格板

圆管型凹板增大了相邻2根细圆管之间的距离,减少了细圆管数量,降低了对玉米果穗碰撞次数。分离凹板栅格尺寸的增大,有助于脱下籽粒及时分离,减小脱下籽粒在凹板上的流动时间,降低籽粒破碎率。细圆管表面为光滑的圆弧面,没有棱角,降低了对果穗碰撞强度和冲击力度。圆管型凹板不仅能够保证玉米芯轴、苞叶等顺利从排杂口排出,解决玉米苞叶缠绕、堵塞凹板的问题,且脱下的玉米籽粒与苞叶、芯轴可有效分离,降低夹带损失。

分段组合式圆管型脱粒凹板设计分为直圆管型和圆管右向型。直圆管型脱粒凹板中圆管安装方向与凹板轴线方向平行;圆管右向型脱粒凹板中圆管安装方向与凹板轴线方向向右偏离一定的角度,与脱粒滚筒逆时针旋转方向一致,在脱粒过程中有助于玉米果穗螺旋向后移动。

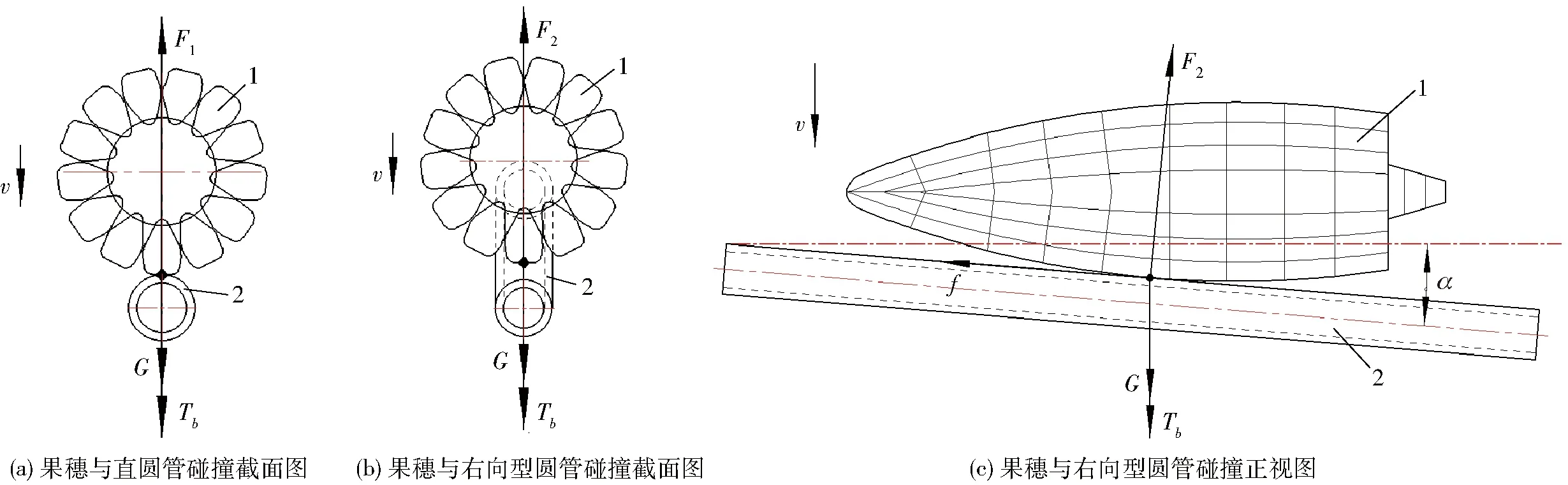

为了分析直圆管型脱粒凹板和圆管右向型脱粒凹板对脱粒效果的影响,对果穗与不同类型圆管的碰撞进行受力分析,如图8所示。

图8 果穗与不同类型圆管的碰撞分析Fig.8 Collision analysis of ear and different types of round tubes 1.玉米果穗 2.圆管

由图8可知,玉米果穗分别受到直圆管的碰撞反力和圆管右向型圆管的碰撞反力,可分别表示为

F1=G+Tb

(11)

F2=(G+Tb)cosα

(12)

图9 不同类型的玉米脱粒凹板及其组合形式Fig.9 Different types of corn threshing concave plates and combinations

式中F1——果穗受到直圆管的碰撞反力,N

F2——果穗受到圆管右向型圆管的碰撞反力,N

Tb——果穗对直圆管和圆管右向型圆管的碰撞力,N

α——圆管右向型圆管与脱粒凹板轴线方向的夹角,0°<α<90°

由式(11)、(12)得

F1-F2=(G+Tb)(1-cosα)

(13)

由式(13)可知,F1-F2>0,即F1>F2。在相同条件下,直圆管型脱粒凹板对玉米果穗的碰撞反力要大于圆管右向型脱粒凹板对果穗的碰撞反力,即圆管右向型脱粒凹板有助于降低对玉米的碰撞反力,降低籽粒破碎率;果穗与右向型圆管存在摩擦力f,摩擦力f对果穗上的籽粒起到一定的揉搓作用,保证脱净率,提高脱粒质量。

为对脱粒凹板下的籽粒破碎率、含杂率、脱出混合物分布情况等试验指标进行分段研究,验证圆管右向型脱粒凹板脱粒性能优于直圆管型脱粒凹板和常规栅格式凹板,本文将圆管型脱粒凹板(沿滚筒轴向方向)设计为3小段和6小段2种分段组合式,对不同类型的凹板进行仿真和台架试验,如图9所示。

其中,设计的3小段分段组合式圆管型脱粒凹板,每小段脱粒凹板中相邻2根圆管间的距离相等,即脱粒凹板中圆管的疏密程度和分离栅格的大小一致。

设计的6小段分段组合式圆管型脱粒凹板,不同小段凹板中相邻2根圆管间的距离不相等,即脱粒凹板中圆管疏密程度和分离栅格尺寸不一致,设计为前疏后密。脱粒装置前段玉米果穗密度相对较大,凹板与果穗、果穗与果穗间的相互作用增强,脱粒凹板前段不需要提供过多的碰撞、揉搓次数和作用力,且细圆管相对稀疏、数量少、分离栅格尺寸大,有利于减少果穗碰撞次数,降低籽粒破碎率,改善籽粒分离效果。脱粒装置后段果穗密度减小,凹板与果穗、果穗与果穗间的相互作用减弱,需要脱粒凹板后段提供更多的碰撞、揉搓次数和作用力。细圆管相对密集、数量多、分离栅格尺寸小,有利于提高对未脱净果穗的碰撞次数,尽可能降低未脱净率,同时减少碎芯轴的下落,降低后续清选负担。

3 基于EDEM的关键参数优化

3.1 果穗模型参数

鉴于玉米果穗外形结构及形态特征的不规则性,拟采用球面组合的方法建立玉米果穗几何分析模型。在保证果穗外形特征吻合度的前提下,简化计算,选择34个填充球面,通过球形颗粒叠加建立果穗的分析模型。根据文献[21-22]与前期的试验测定,离散元建模中含水率为30%左右玉米果穗、脱粒装置的材料力学特性、物料属性参数等如表1、2所示。

表1 模型材料参数Tab.1 Parameters of model material

表2 模型材料接触参数Tab.2 Contact parameters of model material

3.2 低损伤圆头钉齿仿真优化

3.2.1圆头钉齿仿真影响因素的确定

对设计的低损伤圆头钉齿进行仿真与优化,如图10所示,以圆头钉齿球头半径为影响因素进行仿真分析。由2.2.3节脱粒元件结构参数设计中初步确定球头半径范围为5 mm≤R≤20 mm,选取球头半径分别为7.5、12.5、17.5 mm,并与常规梯形杆齿进行对比。在脱粒凹板采用组合式直圆管型,滚筒转速为200、350、500 r/min条件下进行玉米果穗脱粒分离的运动与力学仿真分析。

图10 不同脱粒元件仿真结果Fig.10 Simulation results of different threshing elements

3.2.2圆头钉齿仿真结果分析

仿真完成后,对不同脱粒元件与玉米果穗的碰撞力进行分析,计算得出碰撞力T、碰撞截面积S和击打强度P,结果如表3所示。

由表3可知,在相同滚筒转速下,圆头钉齿对玉米果穗的碰撞力和击打强度均小于梯形杆齿,说明圆头钉齿有利于减小对果穗碰撞力和击打强度,降低籽粒破碎率。随着圆头钉齿上球头半径的增大,对果穗碰撞力和击打强度减小。圆头钉齿的球头半径过大,对果穗的击打强度小,导致脱净率降低,圆头钉齿质量增加,增大脱粒功耗。在3种滚筒转速下,球头半径从7.5 mm增大到12.5 mm时,击打强度减小幅度显著;球头半径从12.5 mm增大到17.5 mm时,击打强度减小幅度不显著;为降低功

表3 不同脱粒元件仿真结果Tab.3 Simulation results of different threshing elements

耗,保证脱净率,综合分析可知,球头半径不宜过大,最终确定圆头钉齿最优球头半径为12.5 mm。

3.3 组合式凹板仿真优化

3.3.1凹板仿真影响因素的确定

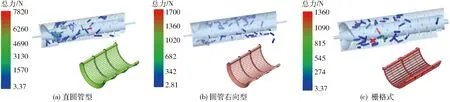

对分段组合式圆管型玉米脱粒凹板进行仿真与优化,如图11所示。以脱粒凹板上圆管安装角度为影响因素进行仿真分析,选取脱粒凹板类型为直圆管和圆管右向型,并与常规栅格式脱粒凹板进行对比。在脱粒元件采用圆头钉齿(球头半径为12.5 mm),滚筒转速为200、350、500 r/min的条件下进行玉米果穗脱粒分离的运动与力学仿真分析。

图11 不同脱粒凹板仿真结果Fig.11 Simulation results of different threshing concave plates

3.3.2凹板仿真结果分析

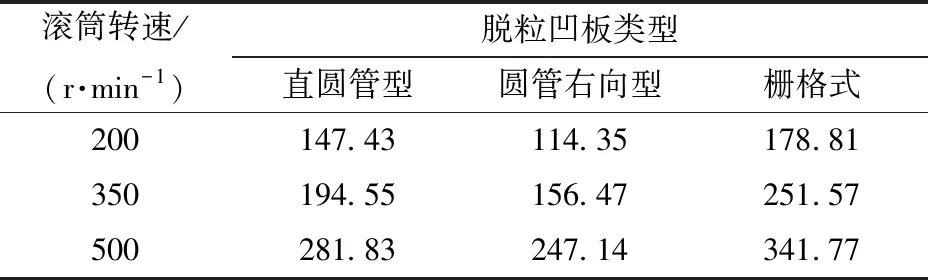

仿真完成后,对不同脱粒凹板与玉米果穗的碰撞接触力进行分析,计算得出碰撞力T,结果如表4所示。

表4 不同脱粒凹板仿真结果(碰撞力)Tab.4 Simulation results of different threshing concave plates N

由表4可知,在相同滚筒转速下,直圆管、圆管右向型脱粒凹板对玉米果穗的碰撞力均小于常规栅格式凹板,说明圆管型脱粒凹板有利于减小与果穗间的碰撞力,且圆管右向型脱粒凹板对果穗碰撞力小于直圆管。

一般,玉米籽粒破碎时破坏力范围为124.33~347 N[23-24];玉米籽粒从芯轴上脱下时,籽粒果柄断裂力范围为1.97~11.93 N[25]。当脱粒滚筒高转速时,栅格式凹板对果穗碰撞力大于籽粒破碎时的破坏力,直圆管型脱粒凹板和圆管右向型脱粒凹板对果穗碰撞力都在籽粒破碎时的破坏力范围内;在滚筒低转速时,栅格式凹板对果穗碰撞力在籽粒破碎时的破坏力范围内,直圆管型脱粒凹板对果穗碰撞力与籽粒破碎时的破坏力基本相等,圆管右向型脱粒凹板对果穗碰撞力小于籽粒发生破碎时的破坏力。同时,脱粒时间的持续,果穗受到击打的次数增多,籽粒破碎率增大,碎苞叶和碎芯轴增多,不利于后续的清选工作。

从籽粒破碎率角度考虑,圆管右向型脱粒凹板对果穗碰撞力相对较小,有利于降低籽粒破碎率;分离段间隙(出口间隙)大于脱粒段间隙(入口间隙),使籽粒和芯轴等及时分离,提高脱粒质量。

4 试验与结果分析

4.1 试验材料

2017年10月末在河北省廊坊市文安县选用自主研制的纵轴流玉米脱粒分离试验台,对设计的低损伤组合式玉米脱粒分离装置进行台架试验,如图12所示。以籽粒含杂率和未脱净率作为评价指标,寻求不同类型脱粒凹板和脱粒元件排布的最优组合。最后,进行田间验证与对比试验。试验玉米为“郑单958”,用PM-8188型谷物水分测量仪测得玉米籽粒含水率平均值为30.2%,其果穗(不带苞叶)部分特性如表5所示。

4.2 试验方法

试验参照GB/T 5262—2008《农业机械试验条件测定方法的一般规定》和GB/T 5982—2005《脱粒机试验方法》的要求进行。试验开始前用电子台秤称取80 kg的玉米果穗(带苞叶),把果穗均匀有序地铺放在输送装置试验测定区,果穗铺放长度为8 m,留出5 m长的加速区,启动输送装置,进行果穗的输送。果穗喂入到纵轴流脱粒分离装置中进行玉米的脱粒与分离。

图12 清选装置试验台Fig.12 Test bench of cleaning device 1.输送装置 2.喂入装置 3.脱粒装置 4.清选装置 5.接料装置

参数最小值最大值平均值长度/mm165205185大端直径/mm475451小端直径/mm384843单穗质量/g256334295

试验结束后,把接料装置中的玉米籽粒按照四分法进行人工取样,计算籽粒破碎率和未脱净率。籽粒破碎率和未脱净率分别为

图13 脱粒凹板及试验部分现场Fig.13 Threshing concave plate and test part scene

(14)

式中Zs——籽粒破碎率,%

Ws——样品中破碎籽粒质量,g

Wi——样品中籽粒总质量,g

(15)

式中Sw——未脱净率,%

Ww——未脱净籽粒质量,g

Wz——取样籽粒总质量,g

4.3 室内试验结果与分析

(1)不同脱粒元件排布对脱粒性能影响试验

在喂入量为10 kg/s,脱粒凹板为圆管右向型,滚筒转速为300 r/min条件下,进行不同脱粒元件排布的脱粒试验。试验结果如表6所示。

表6 脱粒元件不同排布试验结果Tab.6 Test results of different threshing elements and combinations %

注:在p<0.05的条件下,同列不同字母表示差异显著,下同。

由表6可知,设计的低损伤圆头钉齿前低后高排布不满足高含水率条件下未脱净率小于1%的设计要求。从籽粒破碎率来说,设计的低损伤圆头钉齿要优于常规的梯形杆齿。圆头钉齿前低后高排布的破碎率小于圆头钉齿等高排布,但二者之间没有显著性差异,圆头钉齿与常规的梯形杆齿之间存在显著性差异。从未脱净率来说,圆头钉齿等高排布为最低,梯形杆齿次之,而圆头钉齿前低后高排布则为最高。圆头钉齿等高排布、圆头钉齿前低后高排布和常规梯形杆齿之间均存在显著性差异,圆头钉齿前低后高排布未脱净率最大。

综合考虑籽粒破碎率、未脱净率试验指标,得出最优脱粒元件为圆头钉齿等高排布。

(2)分段组合式圆管型脱粒凹板试验

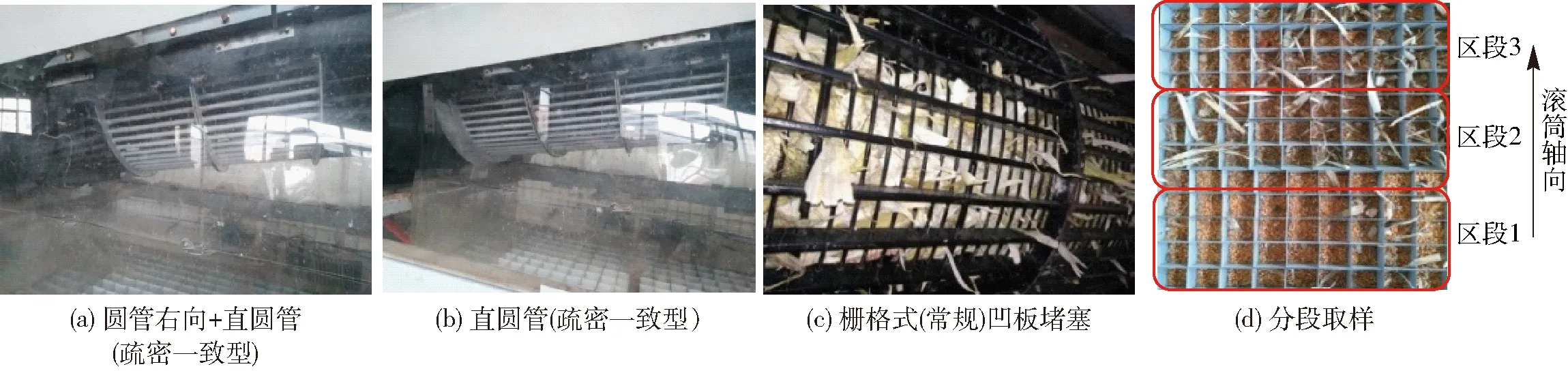

在喂入量为10 kg/s,脱粒元件为圆头钉齿等高排布,滚筒转速为300 r/min,入口间隙为55 mm的条件下,进行分段组合式圆管型脱粒凹板脱粒试验。为选出最优的脱粒凹板组合,对每段脱粒凹板下的玉米籽粒进行取样、计算、对比与分析。按照设计的3小段式脱粒凹板,对脱下的玉米籽粒沿滚筒轴向分3段进行取样, 6小段式脱粒凹板每2小段合为1大段,也分为3段进行取样。人工把完整籽粒和破碎籽粒分开,分别称量后计算得出每段脱粒凹板下的籽粒破碎率。部分试验现场如图13所示。

由图13可知,常规栅格式凹板脱粒后有大量玉米苞叶堵塞凹板,分段组合式圆管型脱粒凹板有助于玉米芯轴、苞叶顺利从排杂口排出,没有玉米苞叶堵塞凹板的现象,解决了玉米苞叶缠绕、堵塞凹板的问题。不同凹板类型及其组合形式下试验结果如表7所示。

表7 不同凹板类型及其组合形式下试验结果Tab.7 Test results under different types of concave plates and their combinations %

如表7所示,对籽粒破碎率来说,分段组合式圆管型脱粒凹板与栅格式凹板之间存在显著性差异,圆管型脱粒凹板之间没有显著性差异。圆管型脱粒凹板籽粒破碎率均小于常规栅格式凹板,说明设计的分段组合式圆管型脱粒凹板能够有效降低籽粒破碎率。从沿滚筒轴向分布各区段来看,区段1中籽粒破碎率最小的脱粒凹板为圆管右向+直圆管(前疏后密型),相对栅格式凹板的破碎率降低了29%;区段2中籽粒破碎率最小的脱粒凹板为圆管右向(前疏后密型),相对栅格式凹板的破碎率降低了34%;区段3中籽粒破碎率最小的脱粒凹板为圆管右向(前疏后密型),相对栅格式凹板的破碎率降低了42%。对未脱净率来说,圆管右向(疏密一致型)、直圆管(前疏后密型)之间没有显著性差异;直圆管(前疏后密型)、直圆管(疏密一致型)之间没有显著性差异;直圆管(疏密一致型)、圆管右向+直圆管(前疏后密型)、圆管右向+直圆管(疏密一致型)之间没有显著性差异;其他各脱粒凹板间均存在着显著性差异,尤其是圆管右向(前疏后密型)对未脱净率的影响最大,不满足高含水率条件下未脱净率小于1%的设计要求,未脱净率最小的为圆管右向+直圆管(疏密一致型),满足设计要求。

在常规栅格式凹板下,玉米脱粒凹板有棱角,对果穗的碰撞频率、碰撞力度比较大,导致籽粒破碎率增大。随着脱粒的进行,栅格式凹板被大量玉米苞叶缠绕、堵塞,当横格板和筛条被玉米苞叶完全覆盖后,降低了栅格凹板对果穗的碰撞频率和碰撞力度,未脱净率增大。同时,栅格凹板被玉米苞叶堵塞后,脱下的玉米籽粒不能有效分离,夹带损失增大。

分段组合式圆管型脱粒凹板结构上增大了相邻2根圆管间的距离,增大了分离栅格的尺寸,有利于籽粒的分离。也相对减少了细圆管的数量,降低了对玉米果穗的碰撞频率。没有棱角,降低了对果穗的刚性冲击强度。验证了设计过程中的理论分析和仿真结果的正确性。

综合考虑籽粒破碎率、未脱净率试验指标,最终得出脱粒装置最优凹板组合形式为圆管右向+直圆管(前疏后密型)。

4.4 田间试验验证与对比

田间试验与台架试验存在一定的差异性,玉米田间种植情况复杂及玉米籽粒收获机田间作业过程中受诸多因素影响等,需要对设计的低损伤组合式纵轴流玉米脱粒分离装置进行田间试验,并与常规的纵轴流脱粒装置进行对比试验,验证低损伤组合式纵轴流玉米脱粒分离装置的优越性。

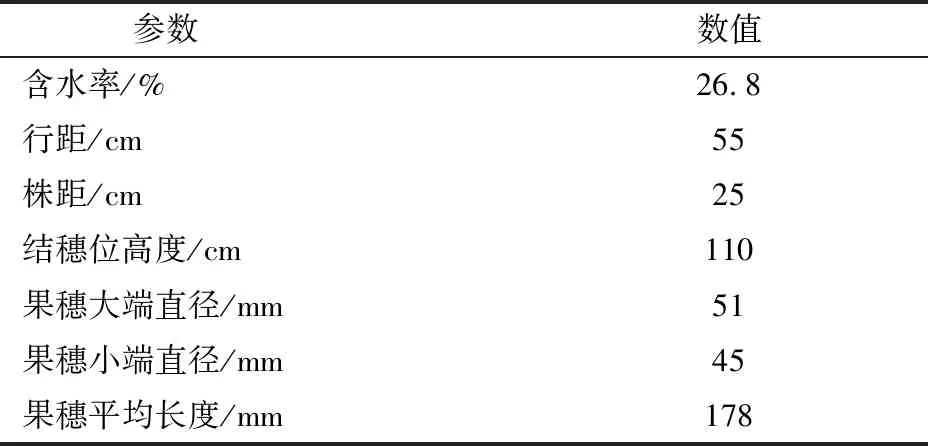

4.4.1试验材料

试验玉米为蠡玉86,其部分特性如表8所示。

表8 玉米植株及果穗相关参数Tab.8 Corn plants and ear related parameters

4.4.2试验方法

试验参照GB/T 21961—2008 《玉米收获机械试验方法》的要求进行。试验小区主要划分为20 m稳定区、20 m测定区和10 m停车区。为避免倒伏的玉米植株对收获机田间籽粒收获试验的影响,试验开始前把试验小区中倒伏的玉米植株进行人工摘穗。试验结束后,对收获后的玉米籽粒人工取样,计算未脱净率和籽粒破碎率。

4.4.3试验结果及分析

田间试验如图14所示,按照前述试验方法,对设计的低损伤组合式纵轴流玉米脱粒分离装置在滚筒转速为300 r/min、入口间隙为55 mm、喂入量为10 kg/s的条件下,对圆头钉齿(等高)、圆管右向+直圆管(前疏后密型)脱粒凹板相配合的脱粒装置进行田间验证对比试验。试验结果如表9和图15所示。

图14 田间试验现场Fig.14 Photos of field test site

表9 田间验证试验结果Tab.9 Field validation results of test %

图15 组合式圆管型凹板与栅格式凹板堵塞情况Fig.15 Blockage of combined round tube concave plate and grid concave plate

田间试验结果表明:对于蠡玉86玉米品种,低损伤脱粒装置籽粒破碎率和未脱净率分别降低了37%和67%。

通过田间验证与对比试验,表明低损伤组合式纵轴流玉米脱粒分离装置在籽粒破碎率和未脱净率方面都明显低于常规的脱粒装置,且未出现凹板堵塞的问题,验证了设计的合理性。

5 结论

(1)针对纵轴流玉米籽粒收获机脱粒分离装置存在的问题,设计了等高排布的圆头钉齿结合圆管右向+直圆管(前疏后密型)组合式凹板方式进行玉米果穗脱粒,满足高含水率玉米脱粒要求。

(2)在EDEM中建模,对脱粒元件和组合式凹板进行仿真试验,从籽粒破碎率角度考虑,圆头钉齿优于梯形杆齿;圆管右向型脱粒凹板优于直圆管型脱粒凹板。

(3)通过纵轴流脱粒试验台台架试验和田间验证对比试验,进行了单因素方差分析,探讨了不同脱粒凹板类型和脱粒元件不同排布对玉米果穗脱粒的影响规律,得到了较优组合:圆头钉齿等高排布,最优球头半径为12.5 mm;凹板最优组合形式为圆管右向+直圆管(前疏后密型)。在最优组合下进行了田间验证试验,结果表明,与常规脱粒装置相比,籽粒破碎率由13.73%降低至8.64%,未脱净率由0.6%降低至0.2%,满足设计要求。