优化焦化分馏塔操作提高轻油收率

2019-04-28卢秋旭

卢秋旭

(中国石化塔河分公司,新疆库车 842000)

塔河炼化2#延迟焦化装置蜡油馏程的10%点在360℃以下,而柴油95%点在350~360℃之间,如果能通过优化焦化分馏塔操作,降低焦化蜡油与柴油的馏程重叠度,一方面可以直接提高装置的轻质油收率,另一方面可以提高产品质量。为系统研究各参数影响,运用过程模拟技术建立常压—焦化联合装置过程模拟模型,分别讨论了影响焦化分馏塔蜡油、柴油馏程重叠度的操作要素,力求通过优化焦化分馏塔的工艺操作,降低蜡油、柴油重叠度,提高轻油收率。

1 运用过程模拟技术分析焦化分馏塔的操作要素

焦化分馏塔的主要操作参数包括:塔顶温度、塔顶压力、塔顶冷回流流量和回流温度、汽油抽出量、顶循流量和温度、柴油抽出量、柴油内回流流量与回流温度、中段回流流量与回流温度、蜡油返26层和返塔底流量和温度、分馏塔蒸发段温度等。图1是焦化分馏塔的工艺流程。

依据2016年7月2#常压—焦化装置的生产统计数据和工艺操作条件建立模型,模拟计算结果与实际工况对比如表1所示。

由表1可知,模型的计算结果都在装置运行统计数据范围之内,并且都靠近装置实际统计数据的均值。因此,依据2016年7月装置运行工况建立的联合装置模型能较好地实现对装置的模拟计算。下面运用模型对焦化分馏塔的操作要素进行分析。

出于更大限度的回收装置余热的考虑,目前尽可能降低或者不使用分馏塔顶冷回流流量,采用调节分馏塔顶循回流流量来控制塔顶热负荷。另外,回流温度与装置的换热网络密切相关,不能由操作员直接精准调控;塔顶压力受干气系统压力影响调节余量不大。这些因素可操作性不强,暂不作详细分析。同时,柴油内回流流量的变化将严重影响柴油抽出板以上的低温位取热和中段取热,因此,在维持柴油内回流流量不变的条件下进行优化。

图1 焦化分馏塔的工艺流程

表1 模拟计算结果与2016年7月装置实际工况对比

续表

需要特别说明的是由于该公司整体炼厂干气过剩,尤其是夏季表现尤为明显。并且,目前很难找到干气外销途径。因此,只要能保证以分馏塔各取热段为热源的设备单元的热量需要即可,暂时可不考虑分馏塔的取热优化。

因此,需要讨论的操作要素主要包括:顶循流量、柴油返13层流量、中段回流量、蜡油返26层塔板流量、蒸发段温度。

1.1 顶循回流、柴油返 13 层回流

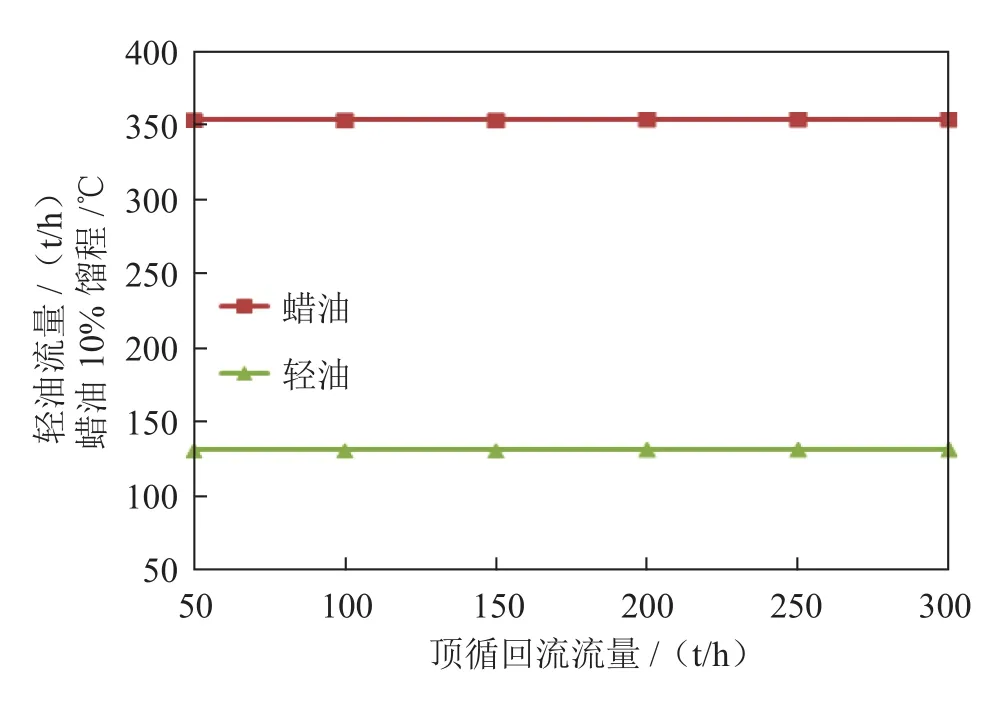

在依据表1工况建立的模型中,维持柴油内回流流量不变,分析顶循回流流量、柴油返13层回流与蜡油D1160 10%馏程温度、轻油(焦化汽油加焦化柴油)质量流量的关系,运算结果分别如图2、图3所示。

图2 顶循回流流量与蜡油10%馏程温度、轻油质量流量的关系

图3 柴油返13层流量与蜡油10%馏程温度、轻油质量流量的关系

由图2、3可以看出,顶循回流、柴油返13层回流流量的变化的并不会对蜡油D1160 10%馏程温度和轻油质量流量产生显著影响。

1.2 中段回流

维持柴油内回流流量不变,分析中段回流流量与蜡油D1160 10%馏程温度、柴油D86 95%馏程温度的关系,运算结果如图4所示。

由图4可知,中段回流量对蜡油D1160 10%馏程温度和柴油D86 95%馏程温度的影响十分明显。中段回流量每增加10 t/h,焦化柴油D86 95%馏程温度下降约0.4℃,蜡油D1160 10%馏程温度下降约0.25℃。

图4 中段回流流量与蜡油D1160 10%馏程温度、柴油95%馏程温度关系

在图4的基础上,进一步分析中段回流流量与蜡油D1160 10%馏程温度、轻油质量流量的关系,结果如图5所示。

图5 中段回流流量与蜡油D1160 10%馏程温度、轻油质量流量的关系

由图5可知,中段回流量对蜡油D1160 10%馏程温度和装置轻质油质量流量的影响十分明显。随着中段回流流量降低,蜡油D1160 10%馏程温度的提高,柴油不断深拔,装置轻质油收率不断提高。

1.3 蜡油返 26 层塔板流量

维持柴油内回流流量不变,分析蜡油返26层塔板流量与蜡油D1160 10%馏程温度、柴油D86 95%馏程温度的关系,运算结果如图6所示。

图6 蜡油返26层塔板流量与蜡油10%馏程、柴油95%馏程温度的关系

由图6可以看出,蜡油返26层塔板流量对蜡油D1160 10%馏程温度和柴油D86 95%馏程温度的影响十分明显。蜡油返26层塔板流量每增加10 t/h,焦化柴油的D86 95%馏程温度下降约0.8℃,蜡油D1160 10%馏程温度下降约0.5℃。

在图6的基础上,进一步分析蜡油返26层塔板流量与蜡油D1160 10%馏程温度、轻油质量流量的关系,结果如图7所示。

图7 蜡油返26层塔板流量与蜡油D1160 10%馏程温度、轻油质量流量的关系

由图7可以看出,蜡油返26层塔板流量对蜡油D1160 10%馏程温度和装置轻质油质量流量的影响十分明显。随着蜡油返26层塔板流量的降低,蜡油D1160 10%馏程温度的提高,也即是柴油的不断深拔,装置轻质油收率不断提高。

1.4 蜡油的其他回流流量

由于蜡油效益较低,焦化分馏塔采取蜡油全量循环操作,所以出装置量不做考虑。同时,装置焦化蜡油作急冷油、返32层内回流,为了防止大油气线、分馏塔人字挡板结焦,流量调节的余地不大,且流量的大小直接影响分馏塔蒸发段温度,所以此二回流均不做单独分析。蜡油返塔底回流可根据蜡油箱液位适当调整。

1.5 分馏塔蒸发段温度

维持柴油内回流流量不变,分析分馏塔蒸发段温度与蜡油D1160 10%馏程温度、柴油D86 95%馏程温度的关系,运算结果如图8所示。

图8 分馏塔蒸发段温度与蜡油D1160 10%馏程、柴油D86 95%馏程温度的关系

由图8可知,分馏塔蒸发段温度对蜡油D1160 10%馏程温度和柴油D86 95%馏程温度的影响十分明显。分馏塔蒸发段温度每提高5℃,蜡油D1160 10%馏程温度提高约1.5℃,焦化柴油的D86 95%馏程温度有所下降,轻油收率将有所提高。但由于蒸发段温度操作条件的限制较多,一般情况也不作考虑。

通过上述讨论可以看出蜡油返26层塔板的流量对焦化分馏塔的蜡油、柴油馏程重叠度影响最大,中段回流流量、分馏塔蒸发段温度次之,而其他操作因素对焦化分馏塔的蜡油、柴油馏程重叠度影响较小。为了降低蜡油、柴油的馏程重叠度,提高柴油深拔的程度,适当提高分馏塔蒸发段温度的同时,中段回流流量和蜡油返26层回流流量在兼顾吸收稳定热源和常压换热终温的前提下按最低量控制。

2 装置调整验证

2017年1月15—21日,2#焦化装置的焦化柴油D86 95%馏程温度为354~359℃,存在一定的优化空间。1月22—24日,依据装置操作工况,重新建立模型,进行模拟测算。为降低蜡油、柴油的馏程重叠度,提高柴油深拔的程度,在保证焦化柴油D86 95%馏程温度不高于365℃的前提下,模型测算出的优化操作条件和装置调整结果如表2所示。

表2 模型计算值与装置实际值对比

通过表2模型优化数据对比可知,装置调整前的中段回流和蜡油26层返塔流量存在一定偏差。两处流量调整后,蜡油D1160 10%馏程温度由优化前347.3~352.0℃提高到了357.6℃,柴油D86 95%馏程温度由优化前350~360℃提高到了362.0~364.8℃,装置的试运行参数也验证了模型的准确性。为了计算调整后装置轻质油收率变化,按照装置的生焦周期表和减压渣油的回炼情况,选定1月24日(优化后)白班(7∶00—16∶00)和1月19日(优化前)白班(7∶00—16∶00)的物料收率进行对比,结果如表3所示。

表3 优化前后的物料收率对比

由表3可以看出,优化后的装置循环比与优化前略低,主要原因是该公司焦化蜡油销量极低,焦化装置不得不将蜡油全量循环。优化后,参与循环的蜡油D1160 10% 馏程温度提高,因此,原本在蜡油中参与全量循环的柴油组分被抽了出来,造成了优化后的装置循环比与优化前略低。

由表3还可以看出,尽管1月24日,装置减渣的回炼比例高于优化前,并且1月24日出于采样置换的需要还产出了8.51 t 3#重油,但优化后的轻油收率仍然比优化前提高了0.34百分点。因此,采用优化中段回流和蜡油返26层的流量来降低蜡油、柴油的馏程重叠度,提高柴油深拔的程度对提高装置轻油收率效果比较明显。

3 结论

运用过程模拟技术对塔河炼化常减压—延迟焦化联合装置进行流程模拟,能够比较真实地模拟实际运行工况;中段回流和蜡油26层返塔流量对塔河炼化的焦化蜡油、焦化柴油的馏程重叠度影响最大,在所对比工况下,经过优化操作,可提高装置轻油收率0.34百分点。通过模型计算,可以研究多种工艺参数对装置运行效果的影响,找出主要调节点,提高优化速度和准确性,对生产运行有较强的指导意义。