降低乙烯装置能耗措施分析

2019-04-28余仁杰王文海黎宇章刘锋王勇

余仁杰,王文海,黎宇章,刘锋,王勇

(中国石化北京燕山分公司烯烃部,北京 102500)

燕山石化烯烃部乙烯装置是我国首套从国外引进的年产30万吨的乙烯生产装置。经过两次大规模扩能改造,形成了“两头一尾”的格局,裂解老区与新区分别拥有一套裂解炉、急冷、压缩系统,裂解气加压后汇合进入分离单元进行深冷分离。目前乙烯设计生产能力为71万t/a,最大生产能力已达84万t/a。乙烯装置是化工系统的“龙头”,其运行水平一定程度上反映了整个石油化工行业的生产水平,能耗高低直接影响整个化工系统经济效益,因此,降低乙烯装置能耗具有现实意义。

1 流程简介

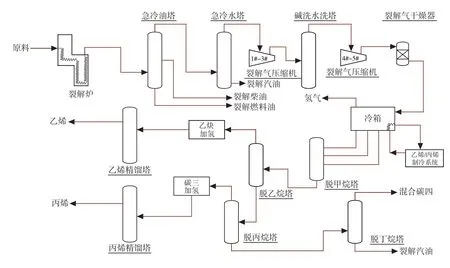

燕山石化乙烯装置采用管式炉蒸汽裂解、LUMMUS深冷顺序分离流程。来自装置界区外的石脑油、加氢尾油、轻烃以及装置自产的循环乙烷、循环丙烷经裂解炉蒸汽热裂解,生成的裂解气经油洗、水洗、裂解气压缩机五段压缩、三段碱洗,干燥器干燥后进入冷箱、脱甲烷塔、脱乙烷塔、脱丙烷塔、脱丁烷塔依次分离出氢气、甲烷氢、碳二、碳三、碳四、裂解汽油等组分,其中氢气、碳四、裂解汽油作为产品送往界区,碳二组分经碳二加氢反应器、乙烯精馏塔后生成聚合级乙烯产品送往界区,碳三组分经碳三加氢反应器、甲烷汽提塔、丙烯精馏塔后生成聚合级丙烯产品送往界区。丙烯制冷压缩机、乙烯制冷压缩机、二元制冷压缩机提供深冷分离的冷量。流程见图1。

图1 乙烯装置工艺流程

2 能耗分析

图2为2013—2016年乙烯装置主要技术经济指标变化情况。由图2可知,高附加值产品收率均未达到60%,乙烯能耗在590~610 kgEO/t范围内,高附收率和能耗距行业最佳水平62.45%及508 kgEO/t均有明显差距。

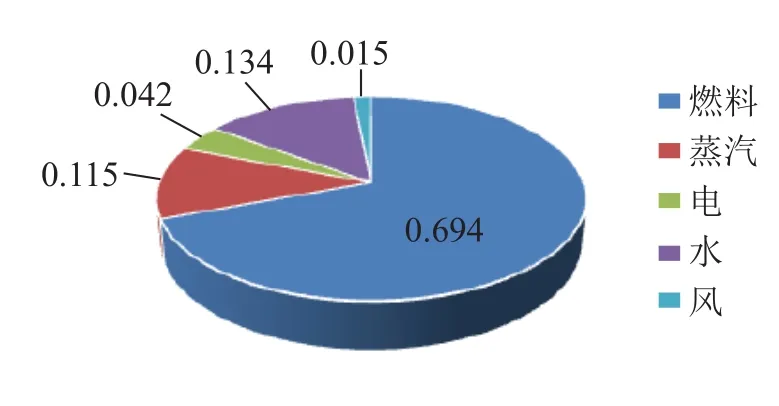

乙烯装置为化工生产的耗能大户,图3为乙烯装置主要能耗分布,乙烯装置的能耗主要集中在燃料气上,其次是水和蒸汽。其中燃料气包括装置自产的甲烷氢、火炬气压缩机回收的火炬气以及少量的制苯尾气;水消耗绝大部分来自于循环水、部分除氧水以及少量的除盐水、新鲜水;蒸汽消耗则主要来自于压缩机驱动透平使用的10 MPa高压蒸汽、0.3 MPa低压蒸汽,另外1.5 MPa中压蒸汽的富余部分作为装置的蒸汽输出送往界外。

图2 2013—2016年乙烯装置主要技术经济指标

图3 乙烯装置主要能耗分布

3 节能措施及效果

3.1 优化原料结构及品质

3.1.1 原料结构调整

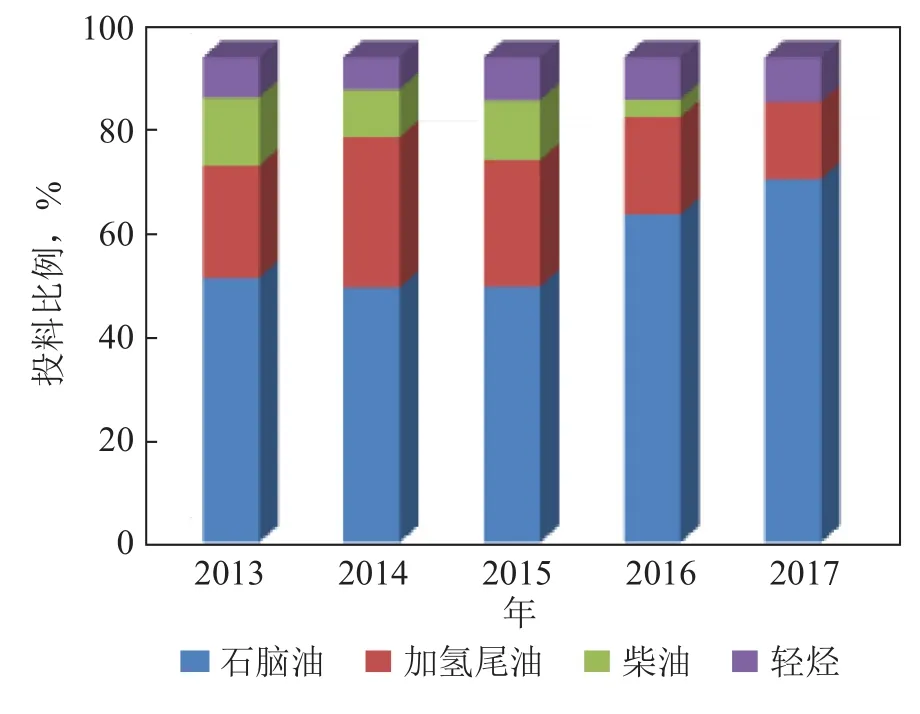

乙烯装置原料包括石脑油、高压加氢裂化尾油、炼厂柴油、外接轻烃裂解料等。原料品质越轻,通过蒸汽热裂解后的高附产品收率越高。在实际运行过程中,加氢尾油高附收率最好,单程高附产品收率可达52%以上;石脑油次之,高附收率为50%左右;柴油最差,高附收率在45%以下,轻烃裂解料的高附收率则主要取决于乙烷、丙烷等物料组成。由图4可以看到,5年来乙烯装置的投料比例变化明显,总体的趋势是石脑油、轻烃投料比例逐渐扩大,加氢尾油则根据炼厂的实际运行情况基本保持稳定,而高附收率低的柴油在2016年大检修以后,被大量的外购石脑油所取代,同时轻烃裂解料中又吸收了炼厂饱和气体回收装置产出的富乙烷气(乙烷、丙烷含量可达80%以上),目前石脑油投料比例75%,加氢尾油约15%,轻烃裂解料10%左右,通过原料结构的调整,乙烯装置高附加值产品收率明显提高。

图4 乙烯装置近5年投料比例

3.1.2 原料品质优化

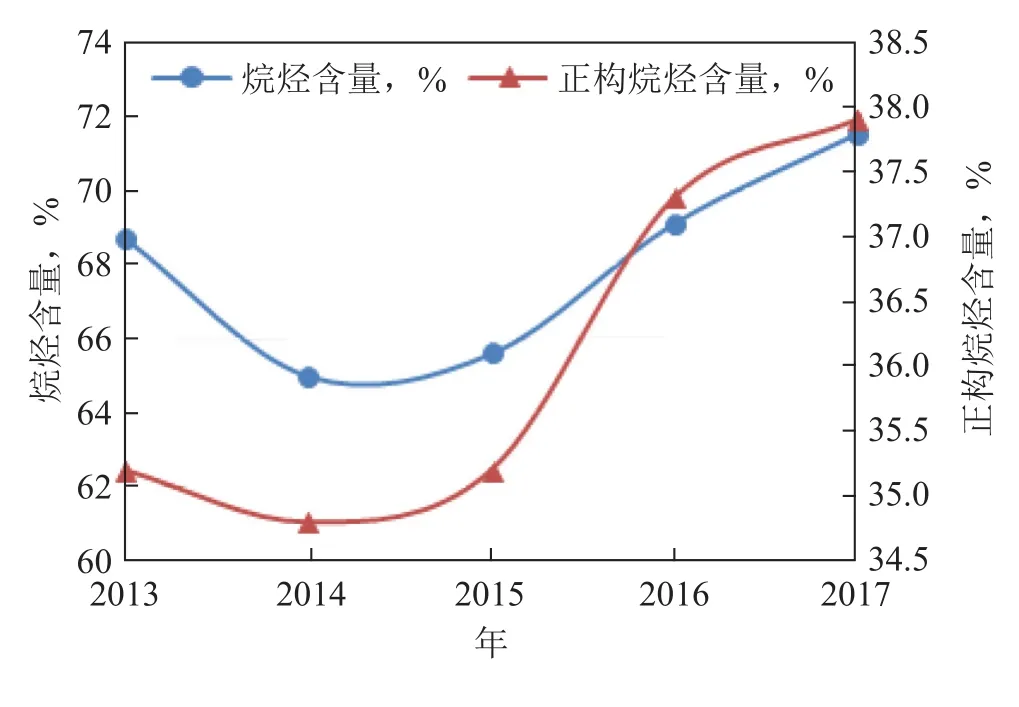

原料中的饱和烷烃较易裂解生成乙烯和丙烯,其中正构烷烃裂解的乙烯收率比异构烷烃高,因此石脑油中的烷烃含量和正构烷烃含量的高低能够在一定程度上体现石脑油品质的好坏。从图5可以看出,石脑油品质在过去5年发生了很大变化,2014年石脑油品质最差,烷烃含量和正构烷烃含量分别为65%和34.8%;经过不断加大外购优质石脑油,2017年,石脑油品质大幅度提升,烷烃含量和正构烷烃含量分别达到了71.5%和37.9%。根据裂解炉Spyro软件模拟计算结果,2017年石脑油优化调整后,乙烯收率、高附加值产品收率对比2014年分别提高0.126%、0.127%。

图5 乙烯装置近5年石脑油中烷烃和正构烷烃

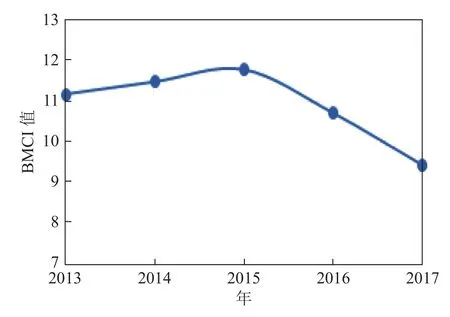

关联指数(BMCI)是相对密度和沸点的组合参数,可以表征裂解炉加氢尾油品质的变化情况,其值越大,芳香性越高,乙烯收率越低。从图6可以看出,近5年加氢尾油BMCI值控制在12以下,2016年为10.74,2017年加氢尾油BMCI值平均为9.47,改善明显。根据裂解炉Spyro模拟软件计算结果,2017年加氢尾油品质优化调整后,乙烯收率、高附加值产品收率对比2015年,乙烯收率提高约0.1%,高附加值产品收率基本持平。

图6 乙烯装置近5年加氢尾油BMCI值

3.2 优化裂解炉操作

3.2.1 合理安排裂解炉裂解深度

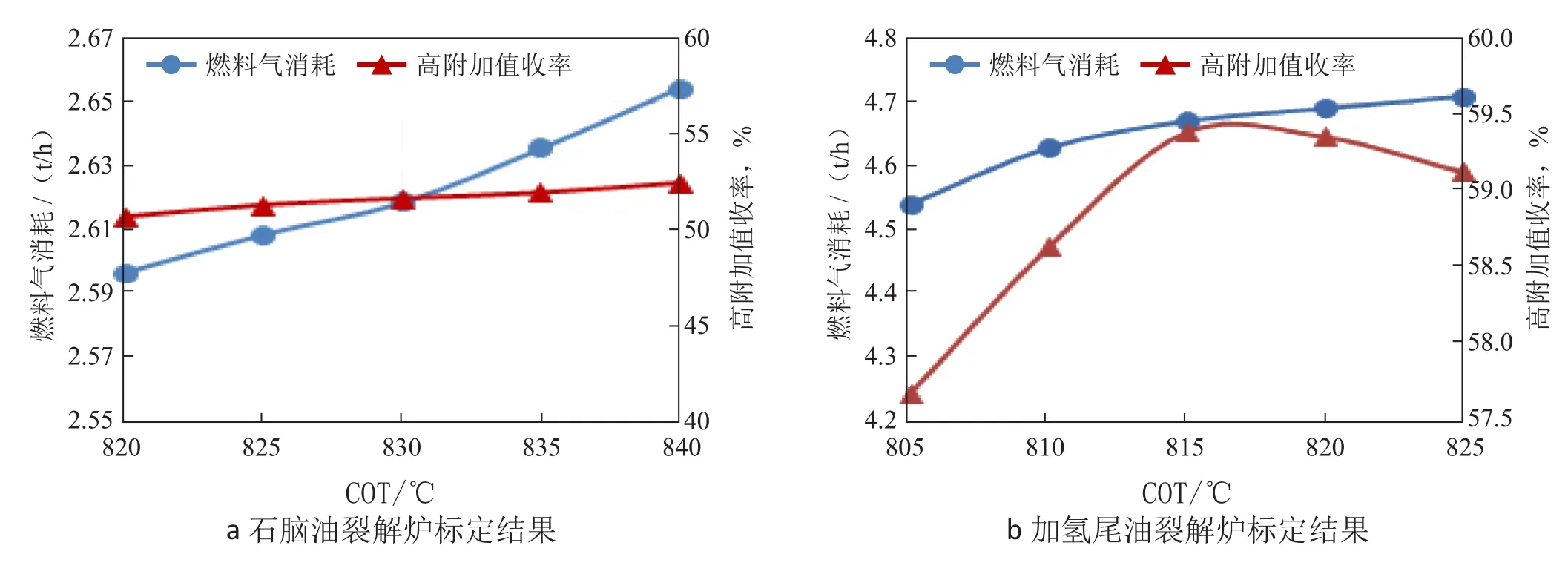

裂解炉出口温度(COT)是衡量裂解深度的重要参数。从裂解反应机理分析,提高裂解炉出口温度,有利于提高裂解反应的选择性,但出口温度超过某一值后,乙烯、丙烯等低碳烯烃的收率开始减少,炉管结焦的程度加剧,裂解炉出口高附加值产品收率下降,同时,提高裂解温度也需要消耗更多的燃料气、炉膛进风量以及风机能量,因此裂解温度需要控制在一定范围内。针对2017年石脑油和加氢尾油的原料变化特点,联系北京化工研究院对石脑油和加氢尾油裂解炉进行了标定,标定结果如图7所示。从图7a可以看出,COT控制为820~840℃时,燃料气消耗和高附加值产品收率不断升高,但830~840℃范围内燃料气消耗升高速率明显高于820~830℃范围内,因此裂解炉COT控制在830℃较为适宜,温度太高,装置能耗过大;从图7b可以看出,COT控制在805~815℃时,裂解炉高附加值产品收率上升,高于815℃时,高附加值产品收率下降,因此裂解炉COT控制在815℃。通过标定裂解炉以及调整裂解深度,实现了装置高附加值产品收率和能耗的优化平衡。

3.2.2 降低裂解炉排烟氧含量

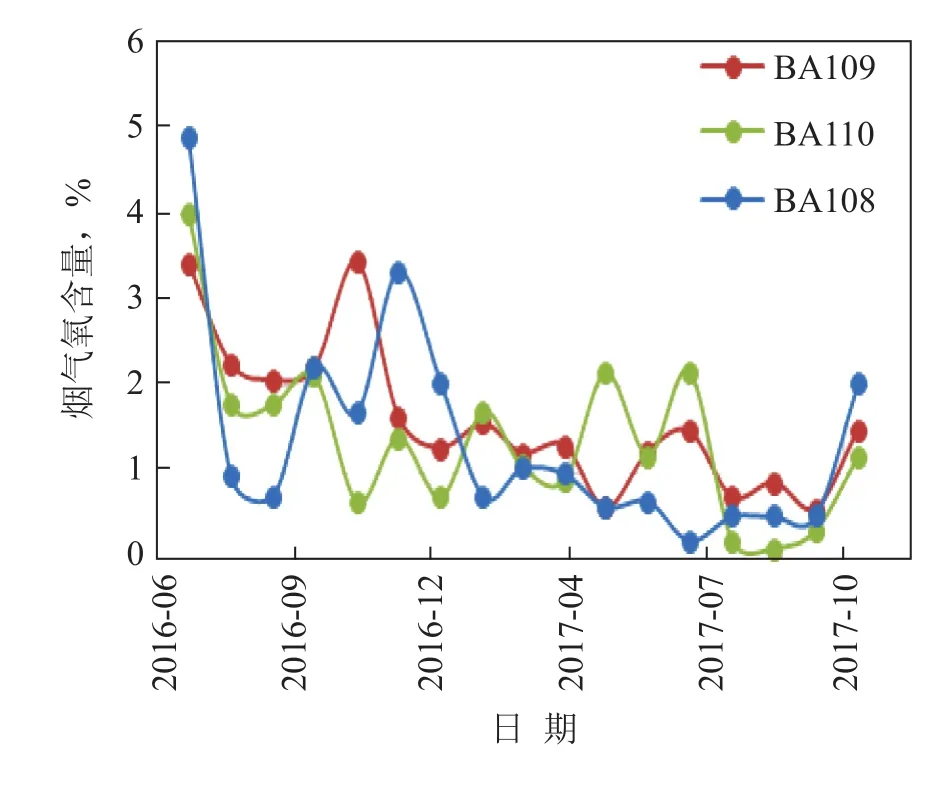

裂解炉排烟氧含量是裂解炉过剩空气多少的体现。排烟氧含量越高,空气过剩系数越大,烟气带走的热量越多,裂解炉热效率下降。针对此情况,2017年对各裂解炉进行了调整,主要针对现场风门开度以及裂解炉炉膛风压,目的就是最大程度地保证燃料气充分燃烧的同时降低裂解炉排烟氧化量。以裂解炉BA108/109/110为例,如图8所示,经过调整,烟气氧含量明显降低,在燃料气燃烧充分(CO含量低)的同时显著降低了排烟氧含量,由3%以上降低至1%,显著降低了燃料气消耗。

图7 不同COT下裂解炉耗用燃料气量及裂解气高附加值产品收率

图8 裂解炉烟气氧含量变化趋势

3.3 降低装置蒸汽消耗

3.3.1 降低急冷稀释蒸汽系统中压蒸汽补入

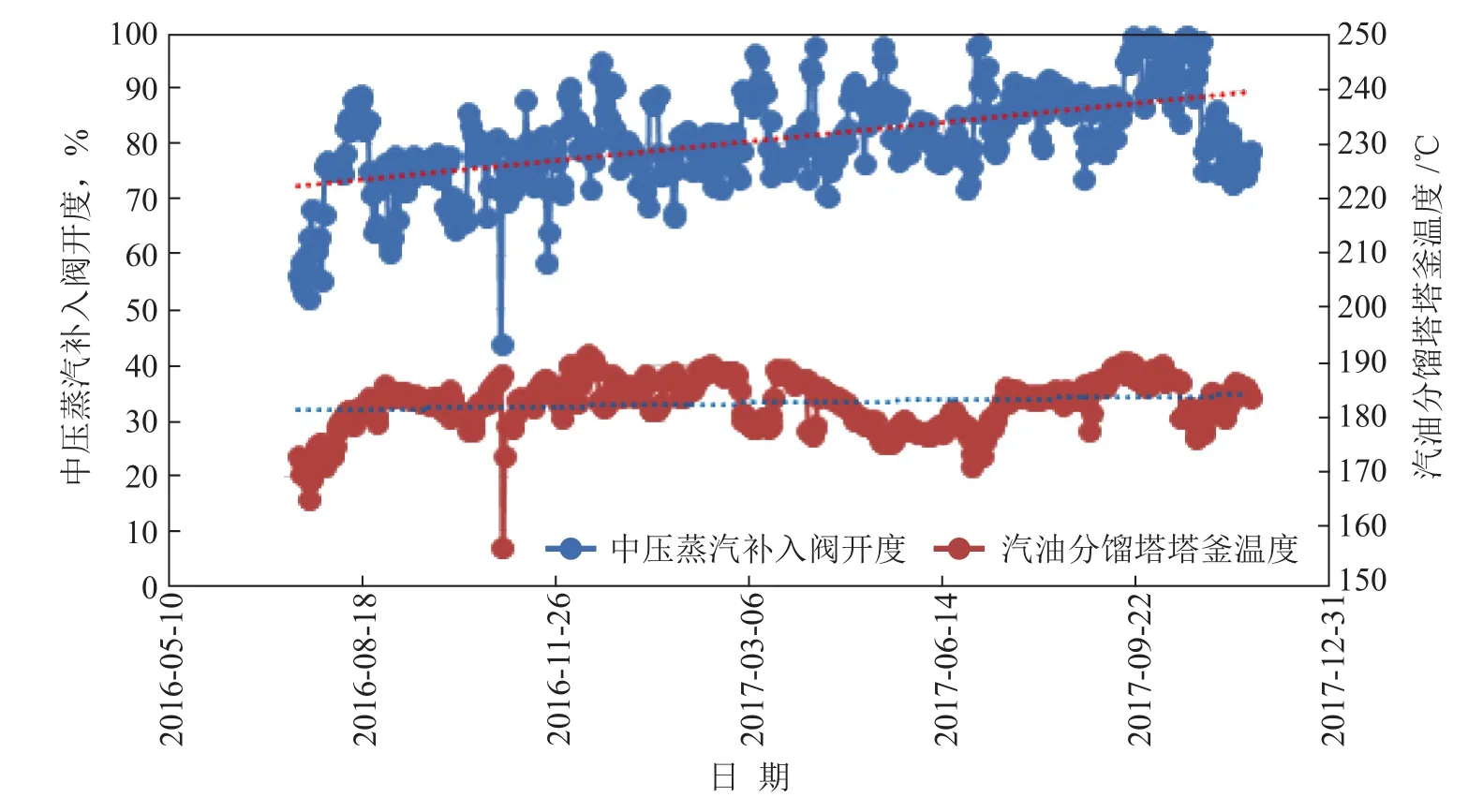

老区急冷稀释蒸汽系统自2016年大检修以来存在稀释蒸汽发生量不足的问题,导致中压蒸汽补入量大、外排污水量大,严重影响装置的经济运行。主要原因是汽油分馏塔热负荷分配不均,塔釜急冷油温度过低。通过调整汽油分馏塔侧线采出和塔顶回流量,中压蒸汽补入量不断降低,如图9所示,老区中压蒸汽补入阀开度(气关阀)由72%上升为90%左右,开度大大降低,经初步估算,可节约中压蒸汽消耗15 t/h以上。

3.3.2 增大高压蒸汽透平抽汽量

图9 稀释蒸汽系统中压蒸汽补入阀开度和汽油分馏塔塔釜温度关系

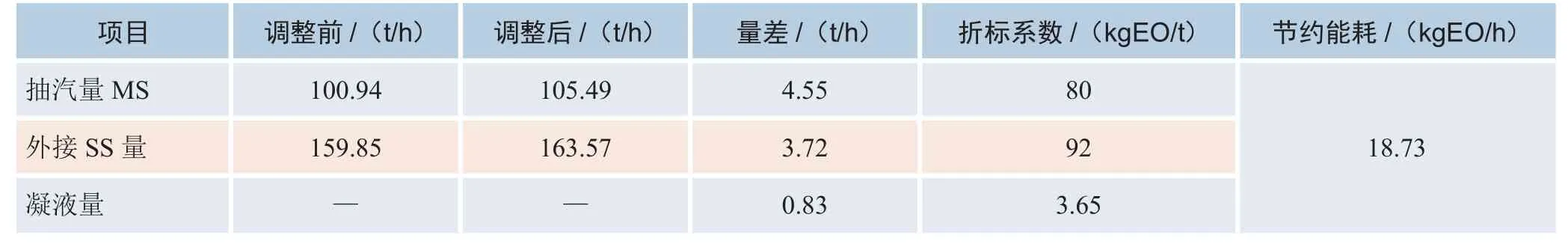

裂解气压缩机驱动透平GT-201和丙烯制冷压缩机驱动透平GT-501为高压蒸汽抽汽冷凝式透平,正常生产时可通过抽汽量的调整来控制外接高压蒸汽的消耗。以GT-201为例,由于GT-201耗用的高压蒸汽(SS)无计量表,可通过外接高压蒸汽量的增加量体现,GT-201抽汽量增加4.55 t/h,外接SS增加约3.72 t/h,减少凝液排放0.83 t/h,按折标系数计算,可减少蒸汽能耗约18.73 kgEO/h,如表1所示。同理,根据测算,丙烯制冷压缩机可减少蒸汽能耗约12.48 kgEO/h。正常生产时,在热力410 t锅炉、1#、4#高压炉运转正常且外接高压蒸汽量充足的情况下,尽可能进行GT-201/501多抽汽操作,控制GT-201抽汽量120 t/h,GT-501抽汽90 t/h,以降低装置能耗。

表1 GT-201抽汽调整前后能耗变化

3.3.3 优化蒸汽再沸器耗用蒸汽量

1)对于脱乙烷塔,将DA-401塔负荷适当转移至DA-451塔,充分利用老区急冷水的热量进行再沸器加热,降低DA-401塔蒸汽再沸器的低压蒸汽消耗。因此,DA-401低压蒸汽用量由4.57 t/h降低为3.96 t/h。

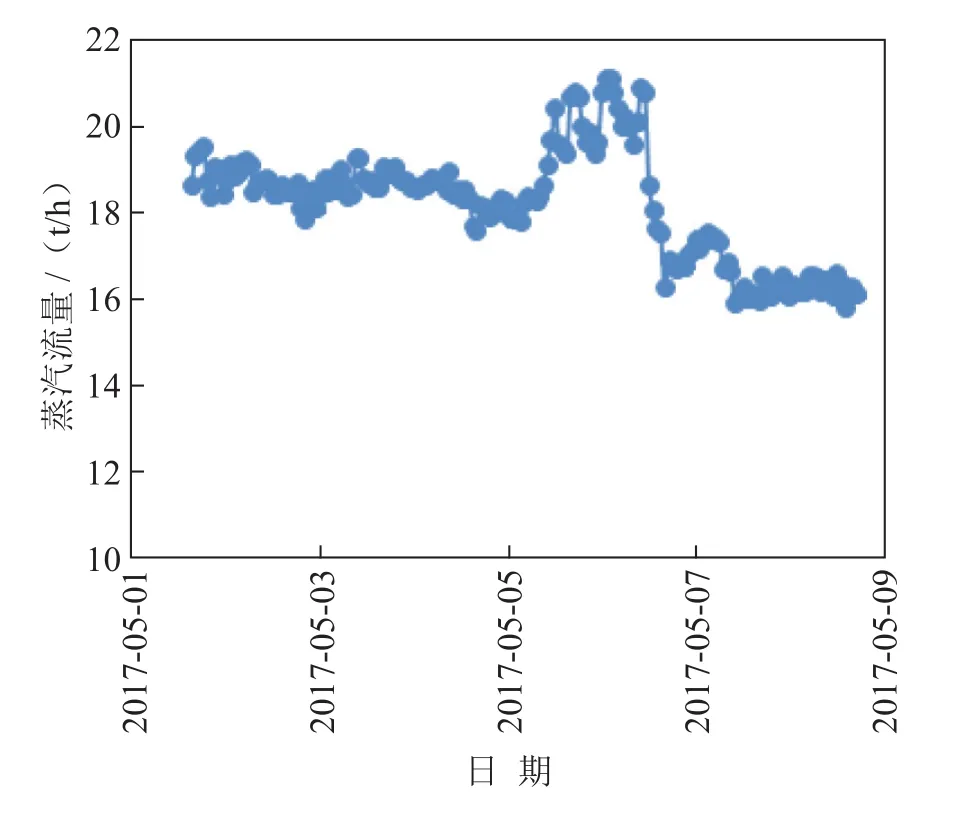

2)对换热效果下降的高压脱丙烷塔再沸器EA-476进行了切换。通过切换清理,减少低压蒸汽消耗约3 t/h,切换前后蒸汽变化如图10所示。

图10 EA-476切换前后再沸器蒸汽量

3.4 提高高附加值产品收率

3.4.1 降低裂解气压缩机一段吸入压力

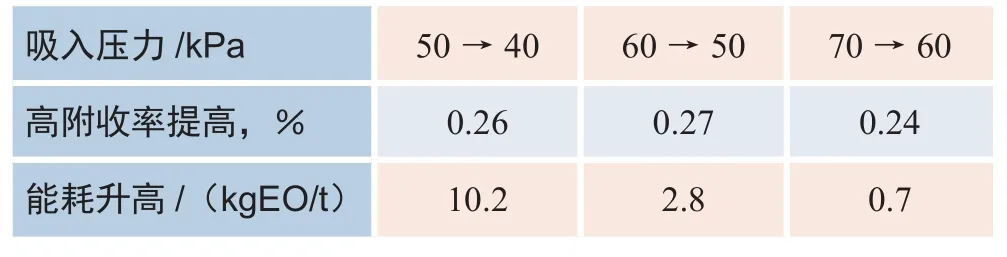

裂解炉出口高附加值产品收率与裂解炉出口压力(COP)有关。COP越低,烃分压越低,裂解反应选择性越高,裂解炉出口高附加值产品收率越高。裂解炉出口压力由裂解气压缩机入口压力控制。入口压力控制越低,压缩机压缩比越高,透平高压蒸汽用量越大。为提高装置高附加值产品收率、降低乙烯装置能耗,对裂解气压缩机一段吸入压力对高附收率、装置能耗的影响进行了测试调整,将压缩机转速由5 800 r/min提升至6 000 r/min,在装置8+2+3负荷下将GB-201一段吸入压力降低了约14 kPa,期间高附收率提高了约0.657%,排除因原料品质改善产生的高附收率0.348%外,因裂解炉出口压力降低选择性提高产生的高附加值产品效益提高0.309%。同时为考察一段吸入压力与装置能耗的关系,对不同吸入压力下的装置能耗进行了测试调整,如表2所示。结果表明裂解气压缩机一段吸入压力从50 kPa降低至40 kPa时,高附收率提高约0.26%,能耗上升约10.2 kgEO/t;从60 kPa降低至50 kPa时,高附收率提高约0.27%,能耗上升约2.8 kgEO/t;当70 kPa降低至60 kPa时,高附收率提高约0.24%,能耗上升约0.7 kgEO/t。因此,GB-201一段吸入压力控制在50~60 kPa较为适宜,因为低于此压力时装置能耗大幅度升高,高于此压力时则不利于装置高附收率的提高。

表2 GB-201一段吸入压力与高附收率及能耗关系

3.4.2 降低分离过程高附产品损失

1)降低丙烯回收塔塔釜丙烯损失

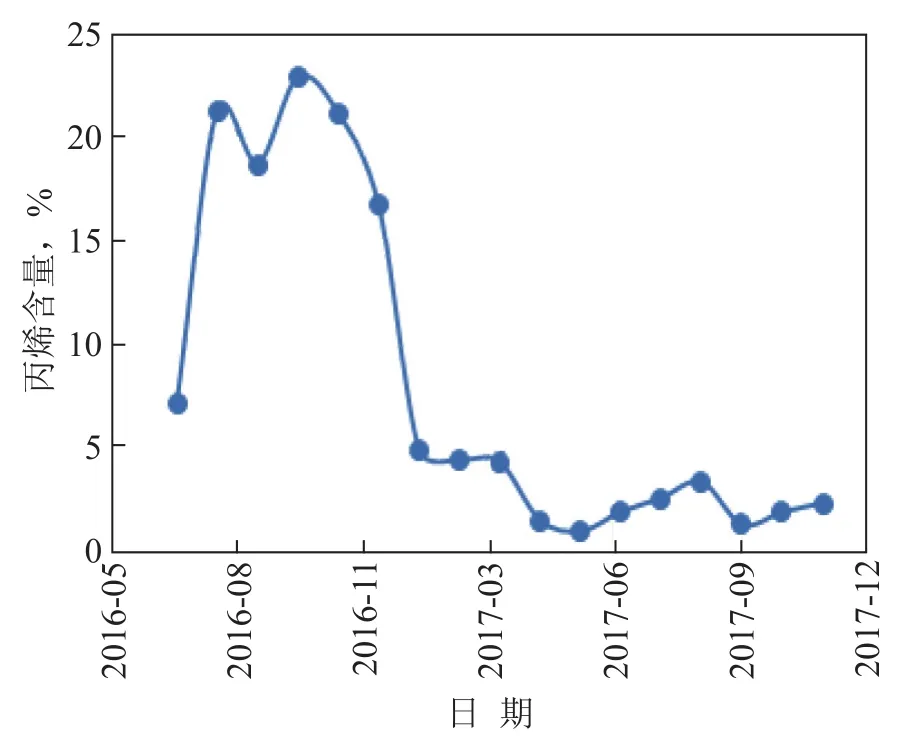

由于裂解新区急冷水塔DA-1103急冷水温度低,装置负荷高,导致DA-1406负荷高,塔釜加热不足,塔釜丙烯损失大,严重影响了乙烯装置丙烯收率,同时塔釜损失的丙烯进入循环丙烷系统后将降低裂解炉运行周期,同时导致分离成本增加。针对此情况,丙烯回收塔DA-1406进行了如下调整:①降低DA-1406塔压至1.65 MPa;②控制回流量在60 t/h以下;③增开GA-1406,提高塔顶采出量;④控制好DA-406/456回流及加热,降低DA-1406塔进料负荷;⑤及时提高急冷水水温等。通过以上措施,显著降低了塔釜丙烯损失,如图11所示。截至2017年11月,通过优化操作,同比减少丙烯损失约4 650 t。

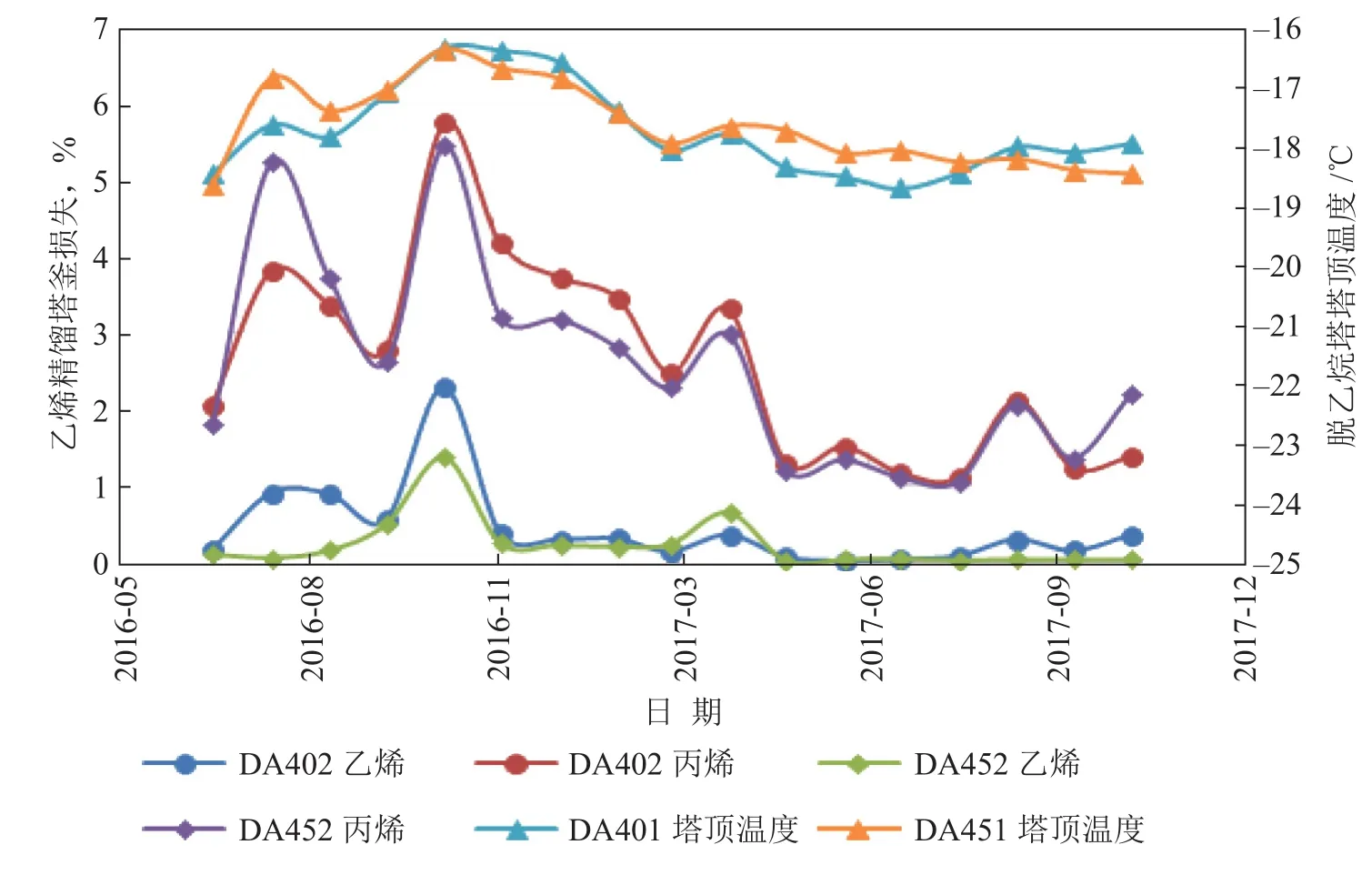

2)降低乙烯精馏塔塔釜乙烯和丙烯损失

由于高负荷运行时丙烯制冷压缩机GB-501/551负荷大,冷剂冷量不足,导致脱乙烷塔DA-401/451塔顶冷凝效果差,塔顶温度高,造成大量的丙烯通过碳二加氢反应器后进入到乙烯精馏塔DA-402/452塔中,丙烯带入乙烯精馏塔后,在塔釜沉积,一方面造成塔釜循环乙烷中丙烯损失大,另一方面造成塔釜再沸器加热效果变差,造成乙烯损失大。针对此情况,采取了以下措施:①平衡GB-501/551负荷,降低丙烯制冷压缩机一段入口压力至30 kPa左右;②降低DA-401/451塔灵敏板温度至25℃。截至2017年11月,比2016年减少乙烯损失约770 t,丙烯损失减少约2 580 t。优化调整前后乙烯精馏塔塔釜乙烯/丙烯损失与脱乙烷塔温度变化见图12。

图11 DA-1406塔釜丙烯含量

3)其他优化调整

为了降低脱丁烷塔DA-405/455塔釜裂解汽油中的碳四含量,提高裂解碳四收率,对脱丁烷塔系统进行了优化操作:①降低DA-405塔塔压至0.37 MPa,DA-455塔塔压至0.39 MPa;②提高脱丁烷塔塔釜灵敏板温度至108℃;③投用DA-430塔等操作,显著降低了裂解汽油中的碳四含量。

图12 乙烯精馏塔塔釜乙烯/丙烯含量与脱乙烷塔塔顶温度

为降低凝液汽提塔塔釜的乙烯损失,对新区凝液汽提塔进行了检修,清除了塔盘降液管堵塞,使凝液汽提塔塔釜乙烯损失由2 000 µg/g以上降低为30 µg/g以下。

4 结论

通过原料结构调整、原料品质优化、裂解炉操作优化、减少蒸汽消耗、提高高附产品收率等措施,2017—2018年乙烯装置高附收率、能耗不断创造近年最佳水平,其中2017年9月实现乙烯能耗551.58 kgEO/t,高附能耗实现294 kgEO/t,均创5年内最佳水平,2018年实现累计高附加值产品收率61.958%,创造历史新高。

八面来风

用餐饮废油生产生物航煤新技术

日本Euglena公司2018年10月在日本横滨建成了日本第一套生产可再生航煤和柴油的示范装置。投资580万美元的这套中型装置建在公司横滨的试验中心,产能为5桶/日(约合12.5万升/年),采用生物燃料异构转化工艺(BIC)。Euglena公司预计,今年夏季就将供应新一代可再生柴油,2020年实现可再生航煤的商业飞行。这个项目是Euglena公司与横滨市、千代田公司、伊藤忠Enex公司、五十铃汽车公司、ANA控股公司和促进政府、科学界和汽车工业合作广岛协会合作进行。示范装置今年春季开始满负荷运行,用裸藻、微藻和废餐饮油作原料。