降低乙烯裂解炉NOx排放的工艺研究

2019-04-28王哲

王哲

(中国石化上海石油化工股份有限公司,上海 200540)

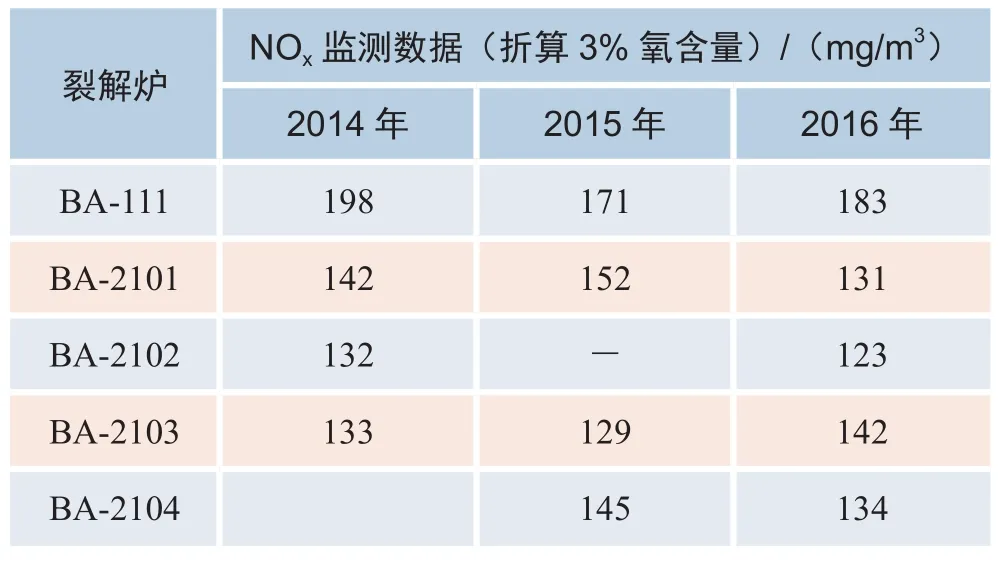

随着社会经济的发展,人们对自然环境的要求越来越高。上海作为经济发展的前沿,目前对环保超标排放实施零容忍的态度。《石油化工工业污染物排放标准》(GB31571—2015)规定,上海地区烟气中NOx含量≤100 mg/m3、SO2含量≤50 mg/m3、烟尘颗粒物≤20 mg/m3。作为传统工业的化工产业的发展受到制约。2014—2016年上海石化14台乙烯裂解炉NOx的排放数据见表1。

表1 上海石化乙烯裂解炉NOx排放情况

续表

由表1可以看出,2014—2016年裂解炉NOx排放都未达到新的环保指标要求,尤其裂解炉烧焦期间NOx排放出现超过300 mg/m3的情况。

1 NOx产生机理以及裂解炉反应情况

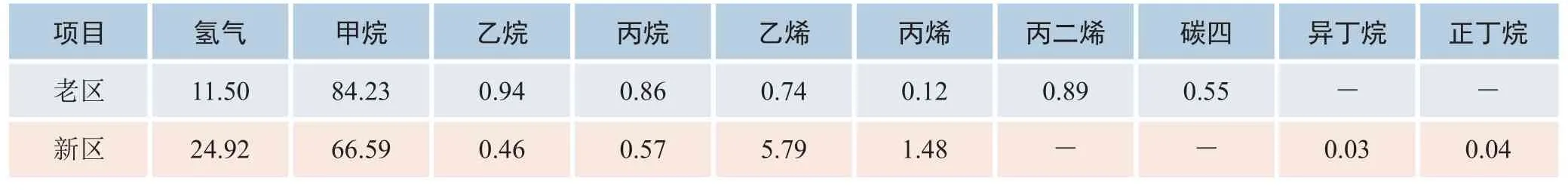

乙烯裂解炉是一种热裂解反应炉,运行周期一般50~100天,运行到末期时,裂解原料发生聚合或缩聚等反应,炉管中出现结焦,因此炉管表面温度或超过1 200℃,此时必须进行退料烧焦操作,利用水煤气反应去除炉管内壁的焦,根据炉型一年烧焦大约5~9次。表2为装置燃料气组成。

表2 乙烯裂解炉燃料气组成 %(φ)

NOx按形成机理可分为热力型、燃料型以及快速型。由表2可知,上海石化日常燃料气组分中没有氮化合物,产生大量燃料型NOx的可能性极小。

快速型NOx主要产生于火焰表面,一般燃料气主要是碳氢类燃料,裂解炉氧含量为3%左右,过剩空气系数为1,会产生一定量的快速型NOx。

在燃烧器燃烧过程中,内焰温度高达1 200℃以上,热力型NOx会快速产生,这是裂解炉NOx产生的主要原因。

综上,裂解炉NOx主要是热力型NOx与快速型NOx,热力型占主导地位。

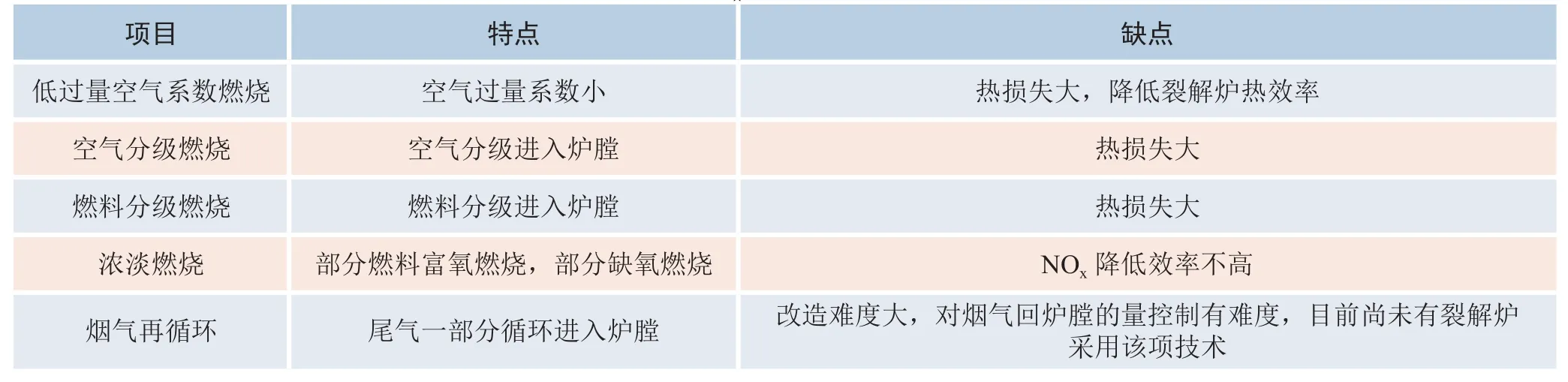

2 低氮燃烧改造技术分析

1)低NOx燃烧器

目前国内外一流的烧嘴专利商在原有传统燃烧器的基础上增加空气分级、燃料分级以及烟气再循环等优化措施可以保证在行业标准要求的过剩空气系数下,NOx排放浓度不大于100 mg/m3[2]。经过调研,主要低氮燃烧器技术见表3。

2)炉膛注入蒸汽法

当火焰温度超过1 200℃容易产生NOx,有部分文献记载,可以通过注入蒸汽或水等介质,降低火焰中心温度,降低热力型NOx产生,部分模型建立计算最高可降低20%的NOx。同时炉膛内燃烧热的分配也将会改变,燃烧效率降低的同时,热场受到影响。裂解炉在烧焦、热备工况时,对供热的均匀性要求较低,持续时间较短,可以采用蒸汽注入的方式解决NOx排放问题[3]。

表3 低NOx燃烧器的技术特点

3 低氮燃烧改造技术试验方案

3.1 BA-110 炉膛蒸汽注入

上海石化首先实施了燃烧器的分级燃烧改造,在实现正常运行时满足环保要求的同时,在最新的工况下联合科研单位进行CFD建模,核算现有的燃烧器增加蒸汽喷枪可以降低NOx排放10 mg/m3以上,蒸汽喷射量大约每组燃烧器100 kg/h。

3.1.1 试验方案

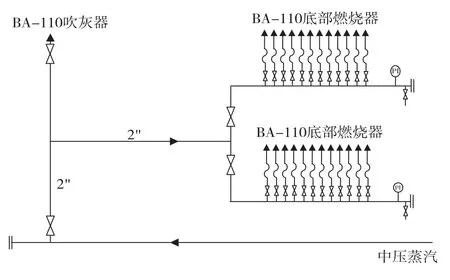

对BA-110底部燃烧器进行改造,24支底部燃烧器在烧嘴箱体上增设了蒸汽喷枪,喷枪在烧嘴砖中的设置位置经过计算确定,喷射MS的压力和流量通过调节阀控制。流程见图1。

3.1.2 试验情况

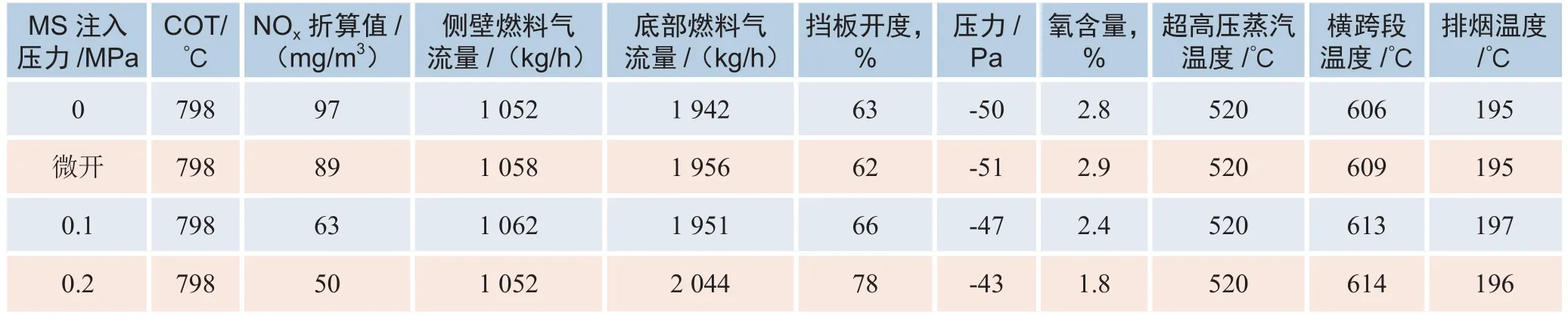

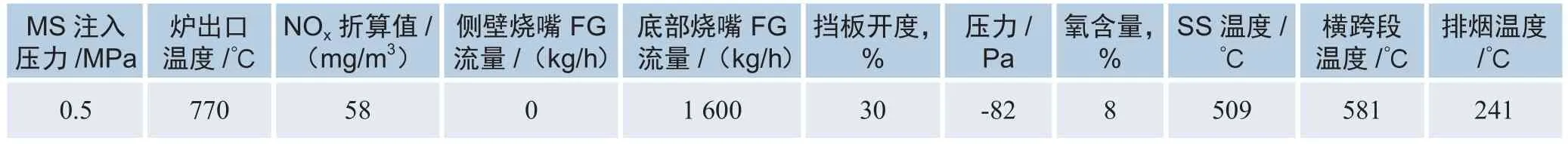

在裂解炉正常运行期间,试验了MS压力与NOx排放量之间的关系,详见表4。

表4 BA-110正常运行时底部燃烧器相关参数

由于MS注入压力达到0.2 MPa时,挡板已经开至78%、氧含量降至1.8%,挡板调节余量已经很小。

图1 BA-110喷射蒸汽方案

在退料、热备过程根据NOx值同步开大MS量,BA-110处于热备状态(并未切出系统),关闭侧壁燃烧器的阀门,侧壁燃烧器的主风门关到5%,底部燃烧器处于全部燃烧状态、燃烧器风门关至25%。此时通过阀门调节MS注入压力从0逐步提升到0.5 MPa。裂解炉退料热备时操作参数见表5。

在投料过程中,随着COT的逐步提高,燃料气增加并且烧嘴逐步增点,同时蒸汽阀门逐步开大,确保NOx小于100 mg/m3。调试过程中,将MS压力从0逐步提高到0.1 MPa,NOx数据从125 mg/m3逐步下降到90 mg/m3,在装置裂解炉进行燃烧器风门调整期间再次将MS压力提高到0.2 MPa,此时NOx的含量降低到了75 mg/m3,并且在整个裂解炉退料以及热备过程维持该压力,确保了NOx排放大多数情况下小于100 mg/m3。

表5 裂解炉退料热备时操作参数

3.1.3 试验结论

BA-110底部燃烧器混入MS后,通过正常运行、退料热备及投料过程的试验发现,除了在退料初期内操退料与外操打开MS衔接时由于首次试验缺乏经验而导致NOx升至120 mg/m3外,其他各工况时的NOx含量全部合格(<100 mg/m3),且均较不混MS时低,尤其在热备工况下,不混入MS时,NOx折算值达到320 mg/m3,而混入MS 0.5 MPa时,NOx折算值只有60 mg/m3。

3.2 BA-2104 烧焦气返回炉膛

裂解炉烧焦期间产生的烧焦气主要是大量的水蒸气、二氧化碳以及少量的一氧化碳。赛科乙烯和茂名乙烯烧焦气返炉膛后已证实能够降低烟气中NOx浓度,但是无法实现全过程的NOx达标,尤其在大阀切换过程中,极易出现NOx超标情况。

3.2.1 试验方案

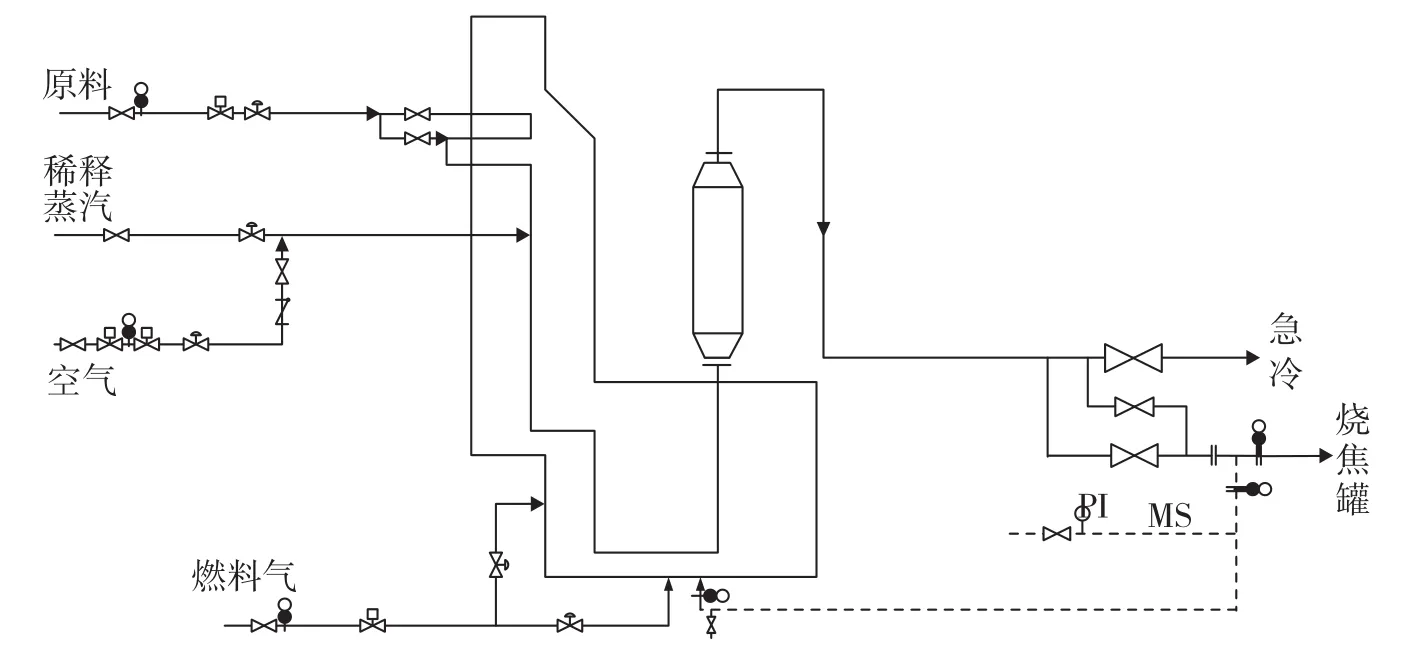

BA-2104进行了烧焦气返回炉膛的试验以论证该方法降低NOx的效果。为了保证全过程达标,该试验在烧焦气返回管线上增设了一根MS管线,确保了裂解炉切换大阀期间烧焦气气量不足的缺陷。流程见图2。

图2 BA-2104烧焦气返炉膛流程

3.2.2 试验情况

该试验过程包括BA-2104蒸汽开车、切换大阀、投料三个阶段。

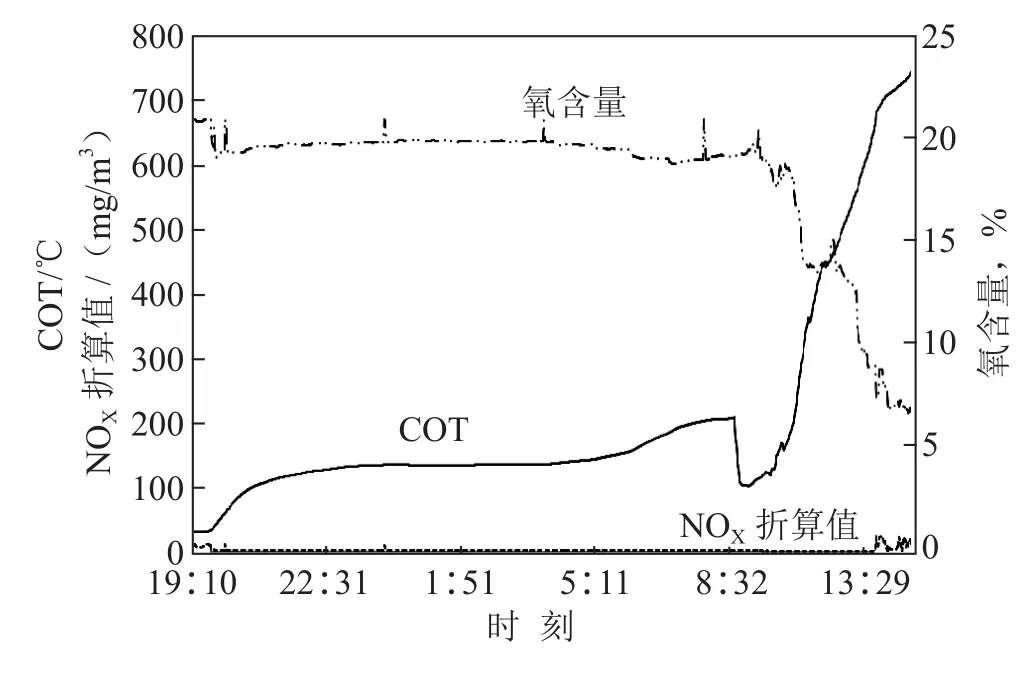

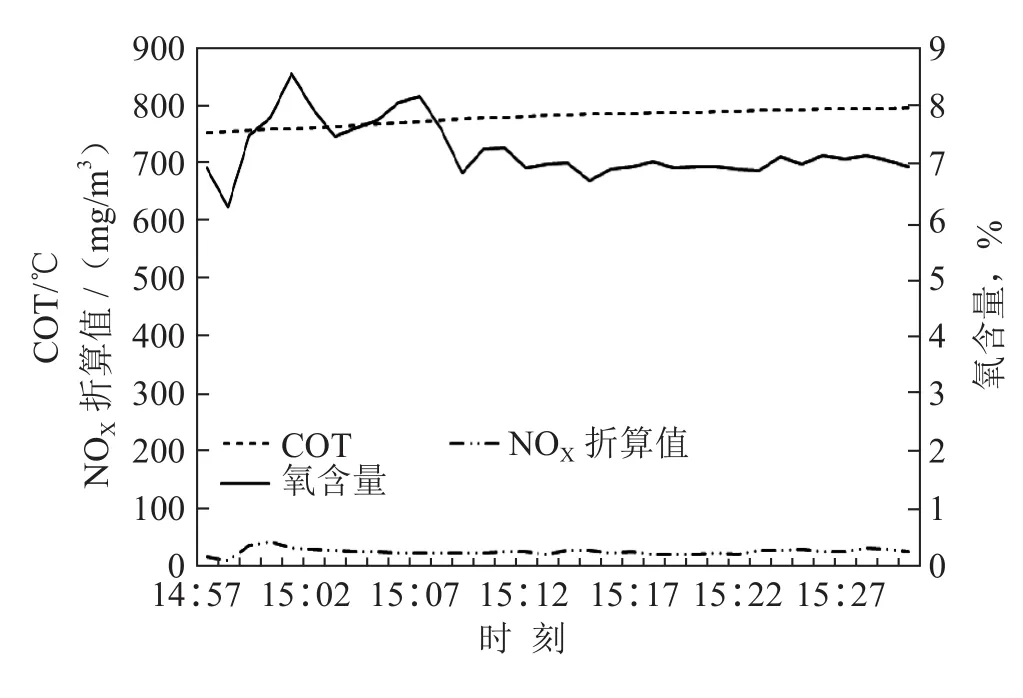

蒸汽开车时工艺参数见表6,过程中NOx变化趋势见图3。

表6 烧焦气返炉膛改造后点火升温至热备状态工艺参数

图3 BA-2104烧焦气返炉膛改造后点火升温至热备状态期间NOx变化趋势

裂解炉大阀切换过程:先将DN500烧焦气阀全部关闭,DN900裂解气阀每开5%暂停一次、DN250烧焦气大阀由于连杆作用同步关小,缓慢打开中压蒸汽截止阀,待DN900裂解气阀开至35%时DN250烧焦气阀已经全部关闭,MS压力升至0.45 MPa,然后将DN900裂解气阀全开,BA-2104蒸汽切进系统。此时工艺参数见表7、NOx变化趋势见图4。

表7 烧焦气返炉膛技术在预硫化期间的操作数据

图4 BA-2104烧焦气返炉膛改造后切大阀期间NOx变化趋势

在裂解炉投料期间,随着投料进程不断增加燃料气,过剩空气逐步减少,此时MS截止阀同步缓慢关闭,直至压力为0.10~0.15 MPa,维持至投料结束,所有燃烧器都处于正常运行状态,裂解炉负荷以及COT调整稳定后,NOx含量稳定在90 mg/m3以下,将MS截止阀完全关闭。

3.2.3 试验结论

在进行了三次烧焦气返回炉膛的试验后,发现在烧焦气返回到炉膛的过程中,由于炉膛内部的烟气总量明显增加,并且返回气流在燃烧器的附近可一定程度上降低火焰的中心温度,符合降低NOx的技术原理。试验数据证明,裂解炉点火升温等一系列操作过程中,均实现NOx达标排放。

但在试验中也发现了一些问题,即SO2含量出现了超标情况。从产生机理以及生产角度进行分析,认为裂解炉在正常运行期间,裂解物料在炉管中结焦,因此需要添加二甲基二硫醚或者结焦抑制剂,按照工艺操作要求硫含量在150~200 µg/g,以抑制CO产生。裂解炉在切出系统前要将炉管中的物料进行蒸汽吹扫,或吹扫时间不够仍有残留物,导致物料返回到炉膛燃烧产生了SO2,但急冷油塔由于黏度过高无法延长扫线时间。

4 结论

1)从各企业的实践以及测试数据来看,低氮燃烧器改造可以完全满足裂解炉正常运行期间的NOx排放要求。一些燃烧器的抗干扰能力也不错,但部分裂解炉受限于炉膛空间以及热场分布的缺陷,导致低氮燃烧器改造较为困难。

2)采用烧焦气返回炉膛的技术可以有效降低NOx排放,目前存在的主要问题是操作较为困难,需要较多的现场操作人员配合完成,同时SO2排放问题尚没有较好的解决方法。

3)实践证明,蒸汽喷射降低NOx排放的方法有效。低氮烧嘴加MS喷枪技术能够实现裂解炉达到全过程NOx小于90 mg/m3的指标要求。但在实际注入蒸汽操作过程中发现,首先在正常运行期间调整蒸汽喷枪的用量操作难度较大,需要协调底部、侧壁风门以及燃料气的配比,同时需要很好地控制氧含量,操作过程中自动控制也存在一定的难度,需要增设风门自动控制系统。其次烧焦期间,MS用量较大,影响装置能耗大约1.5 kgEO/t。蒸汽注入方案施工简单,仅需要在燃烧器改造期间进行相应的配管,在后期的操作中蒸汽注入需要与燃烧器操作紧密配合,重新调整操作方案,同时由于蒸汽的注入,乙烯装置能耗或有增加。

4)关于烧焦气返回炉膛出现的SO2问题,目前需要进一步排查硫元素的来源以采取消减措施。