改性莫来石陶瓷空气预热器的研发与应用

2019-04-28李国志

李国志

(中国石化荆门分公司,湖北荆门 448039)

加热炉排烟温度是影响加热炉热效率的主要因素之一。加热炉余热回收系统能高效、稳定、长周期运行是降低排烟温度的主要措施[1]。目前,困扰加热炉余热回收系统的主要问题是含H2S烟气低温露点腐蚀,在实际工作中应对的方法主要是提高加热炉的排烟温度,这样势必导致加热炉效率降低。

为解决烟气露点腐蚀问题,尝试了各种材质空气预热器,从金属涂层、玻璃板到铸铁板,但要彻底消除露点腐蚀,应直接选择可靠的抗露点腐蚀材料[2]。虽然搪瓷管、铸铁板等耐烟气露点腐蚀能力比普通碳钢有很大的提高,但不论是普通碳钢或铸铁材料,都会与烟气中的稀硫酸产生化学反应,轻者使空气预热器传热面发生粘灰堵塞,严重时,会使空气预热器的传热面腐蚀穿孔,使空气预热器失效[3]。为此,中国石化荆门分公司和中国石化洛阳技术中心共同研发了改性莫来石陶瓷空气预热器,并在前者加热炉上进行了工业应用。

1 改性莫来石陶瓷空预器技术研发

1.1 改性莫来石陶瓷特性

莫来石陶瓷指主晶相为莫来石的陶瓷。莫来石是A12O3—SiO2系中唯一稳定的二元化合物,组成可在3 A12O3·2 SiO2~2 A12O3·SiO2间变化,即A12O3含量可在71.8%~77.3%(w)范围内波动[4]。

普通莫来石陶瓷以铝硅酸盐系天然矿物作为主要原料,采用在烧结过程中使之莫来石化的反应烧结法或先合成莫来石再成型烧结的方法制成。因原料纯度低、杂质含量高,制品中有相当数量的玻璃相,致使其力学、热学性质较差,使莫来石陶瓷在高温下的优良性能得不到充分发挥[5]。

实际上,由于莫来石陶瓷的导热率偏低,用来研发陶瓷空气预热器还有不足之处,因此在莫来石中添加碳化硅来提高陶瓷的导热率。碳化硅陶瓷具有强度高、导热系数大、抗震性好、抗氧化、耐磨损、抗侵蚀等优良性能,是一种优质陶瓷材料[6]。碳化硅陶瓷的缺点是断裂韧性较低,即脆性较大。因此以莫来石结合碳化硅制成的陶瓷可改善单体材料的韧性和强度,并提高材料的导热率。

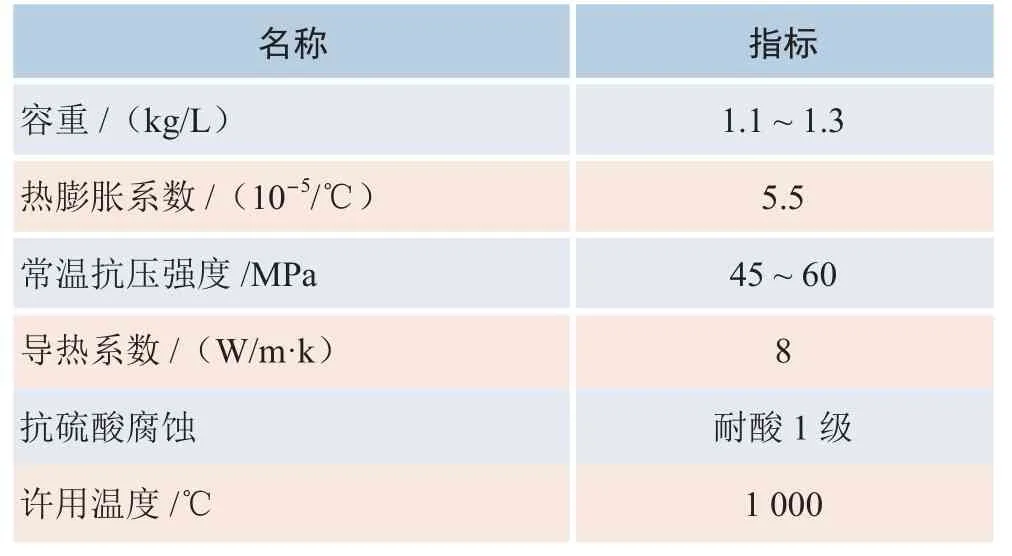

另外,改性陶瓷属于无机材料,具有良好的化学稳定性(耐腐蚀性)和耐磨性能,是一种超强的抗酸腐蚀材料,是用来研究开发加热炉冷凝式空气预热器的理想材料,其物理及耐腐蚀性能见表1,化学成分见表2。因此从技术上来说,用改性莫来石陶瓷材料开发冷凝式空气预热器技术可行。从制造成本考虑,陶瓷空气预热器成本大约为0.10万~0.13万元/m2,是铸铁板式空气预热器造价的1/2~2/3,经济性优良。

表1 改性莫来石陶瓷物理及耐腐蚀性能

表2 改性莫来石陶瓷化学成分

通过研究不同成分莫来石陶瓷的导热系数,确定空气预热器陶瓷传热芯体的成分为“莫来石+碳化硅”,其导热系数为7.5 W/m·k,是普通莫来石陶瓷(导热系数为1.6 W/m·k)的4倍多,更加有利于烟气和空气的换热。

1.2 新型改性莫来石陶瓷空气预热器结构及性能

新型改性莫来石陶瓷低温空气预热器是以改性莫来石陶瓷(莫来石+碳化硅)材料为传热芯体单元研制的新一代抗低温腐蚀空气预热器。

1.2.1 结构

通过CFX数值模拟分析计算,优化确定改性莫来石陶瓷低温换热器的结构,然后在试验装置上进行小型改性陶瓷低温换热器热态试验,评价其传热性能、抗腐蚀性能、密封效果和除垢能力。在试验分析的基础上,优化设计出改性莫来石陶瓷低温换热器。改性莫来石陶瓷低温换热器属于间壁传热的范畴,采用蜂窝式换热结构,使陶瓷空气预热器的强度得到很大提高;采用间壁式气—气换热结构,使冷凝式陶瓷空气预热器的结构大为简化,操作简便。换热芯体由若干块长方体型改性莫来石陶瓷块重迭而成,每个改性莫来石陶瓷传热单元沿轴向与径向开有若干排相互垂直的小孔,形成两种不同流体的通道。每两块传热单元体之间用高温胶泥粘接以保证轴向、径向两组流道内的流体互相不渗漏。两组流道为简壁结构。热烟气从每一换热块的轴向流过,与流过径向流道的冷空气进行换热,从而达到预热空气的目的。两端管板与改性莫来石陶瓷芯体通过软性密封材料相连接。工业应用试验陶瓷空气预热器外形结构见图1。

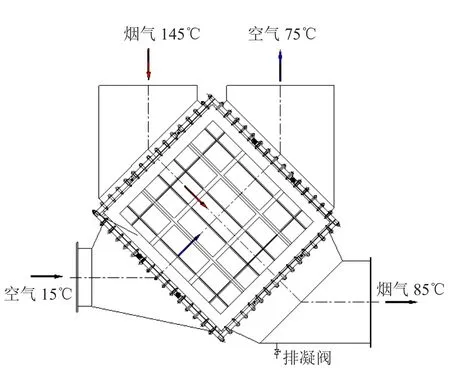

图1 工业应用试验陶瓷空气预热器

1.2.2 性能

陶瓷空气预热器的各项技术指标:

工作最佳空气流速为14~18 m/s,烟气流速为14~18 m/s;换热系数K为26~30 W/(m2·K);空气侧压降为400~700 Pa,烟气侧压降为250~450 Pa;最低排烟温度为85℃。

改性陶瓷低温换热器的换热性能与流道孔有紧密关系,换热系数随流道孔流速的增大而增大,压降也随之增大。

小型冷凝式陶瓷空气预热器热态试验结果表明,陶瓷空气预热器的设计紧凑,密封良好,综合传热系数高。

由于改性莫来石陶瓷材料具有很强的耐酸腐蚀性能和耐磨性能,适用于低温烟气与空气的换热。在避免烟气露点腐蚀和回收烟气低温显热的同时,还能部分回收含酸水蒸气的汽化潜热,可使加热炉的热效率进一步提高,达到深度节能的目的。由于低温段已经处于烟气露点腐蚀环境中,陶瓷传热芯体一侧会有酸液凝结,为了保证设备可靠、安全运行,需要对陶瓷空气预热器烟气出口端进行防腐蚀处理,并设有冷凝液排放阀门。

1.2.3 创新性

改性莫来石陶瓷低温空气预热器创新性体现为:

1)利用非金属陶瓷材料,采用蜂窝间壁结构,冷凝式空气预热器技术,回收烟气中的水蒸汽的汽化潜热。

2)具有很强的抗腐蚀能力,可在酸性烟气和酸性冷凝液环境中安稳运行。

3)非金属陶瓷材料有成本优势,性价比较高,有利于大批量推广应用。

2 应用效果

目前,荆门分公司系统瓦斯H2S含量较高,平均在150 mg/m3。加热炉余热回收系统低温段排烟温度在130℃左右。若系统瓦斯H2S含量波动频繁,加热炉余热回收系统低温段运行温度则在烟气酸露点临界点或以下运行。加热炉余热回收系统低温段极易产生露点腐蚀,导致因腐蚀穿孔而失效,造成加热炉余热回收系统不能长期、稳定运行。同时130℃以下低温烟气的余热也未被充分利用,炉效也不能进一步提升。

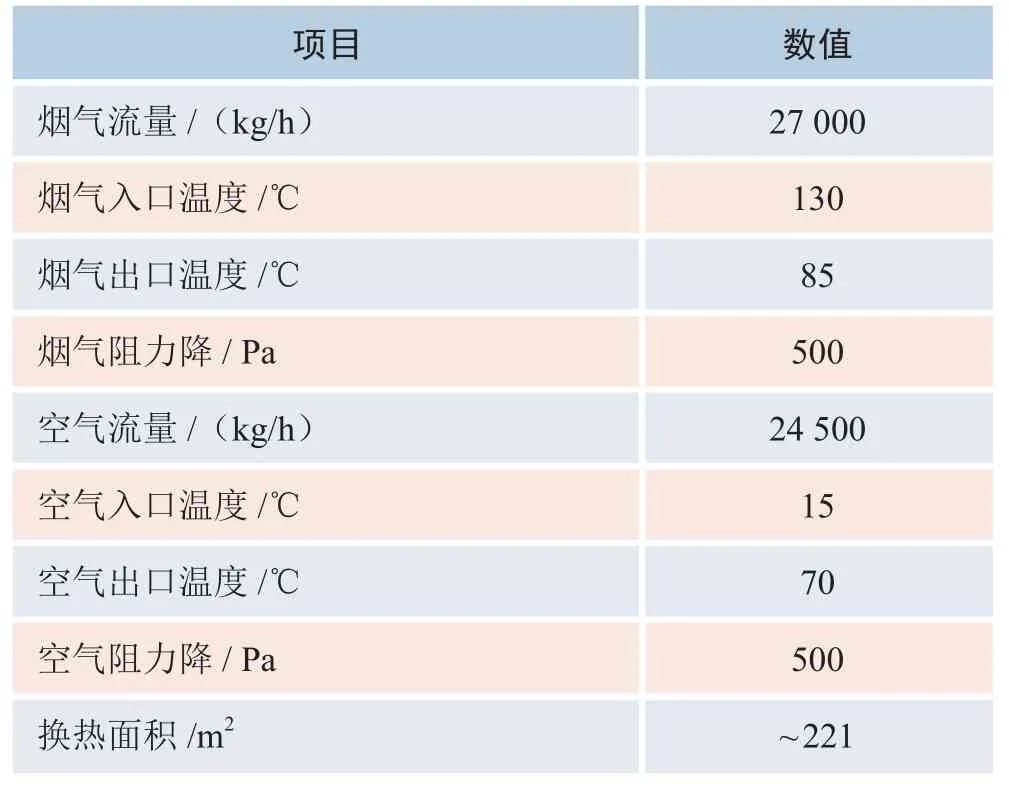

为此,2017年11月在酮苯装置联合加热炉烟气余热回收系统上应用改性莫来石陶瓷低温空气预热器。酮苯装置加热炉余热回收系统原结构为采用两段组合式的空气预热器,高温段为热管,低温段为搪瓷管。利用现有余热回收装置中的“搪瓷管段”位置安装“改性陶瓷低温换热器”,保持高温段热管不变,尽量减少改造工程量。2017年12月10日投用,改造后酮苯装置加热炉烟气进入空气预热器的温度为150℃,经过高温段热管空预器,进入低温段陶瓷空预器的温度为130℃,在陶瓷空预器中与常温空气进行换热,烟气温度由130℃再降至85℃后经引风机排至烟囱。空气温度由15℃(常温)升至70℃,在进入高温段预热至95℃。烟气温度由115.9℃降低至85℃,加热炉实际热效率提高2百分点。改造主要设备投资共计60万元。表4为酮苯装置加热炉空气预热器设计参数,表5陶瓷空气预热器性能参数。

表4 酮苯装置加热炉空气预热器设计参数

表5 陶瓷空气预热器性能参数

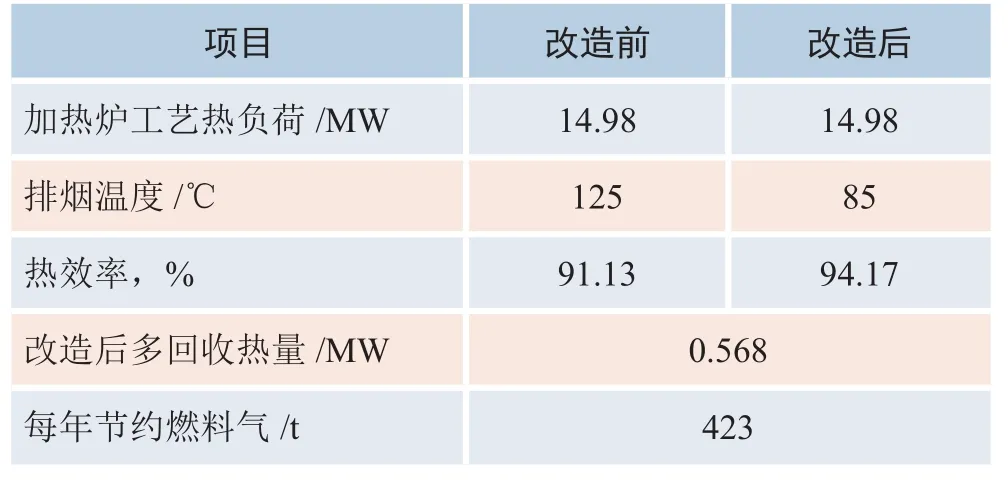

投用正常后,2017年12月对酮苯装置加热炉余热回收系统进行了初步标定,标定结果见表6。

酮苯装置加热炉进行节能改造后,在解决低温段露点腐蚀问题的同时,炉效提升2.6%,排烟温度降低40℃,多回收热量0.586 MW,每年可节约燃料气(以年运行8 400 h计)423 t,以燃料气价格2 162.13元/t计算,每年可增加经济效益91.458万元。另外由于减少燃料消耗,酮苯装置加热炉每年减少二氧化碳排放量约1 269 t,经济效益和社会效益十分显著。投资回收期约7.9个月。

表6 酮苯装置加热炉余热回收系统节能情况

3 结论

新型改性莫来石陶瓷低温空气预热器换热技术首次在荆门分公司加热炉空气预热器低温段使用,使用效果良好。改性莫来石陶瓷低温空气预热器具有优良的传热能力和耐酸腐蚀能力,可以在100℃以下甚至更低的排烟温度下安全运行,解决了困扰加热炉空气预热器低温段露点腐蚀问题。