层层自组装的碳纳米管复合导电棉织物制备

2019-04-25范静静王鸿博傅佳佳王文聪

范静静, 王鸿博,, 傅佳佳,, 王文聪,

(1. 江南大学 江苏省功能纺织品工程技术研究中心, 江苏 无锡 214122;2. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

碳纳米管[1]自被发现以来,一直受到广泛的关注,作为一种新型纳米材料,其优异的力学性能,超高的电导率,良好的传热性能等成为材料科学研究的热点[2-3],在储能材料、超级电容器、催化剂载体、复合材料等方面具有极高的研究价值。然而,碳纳米管之间的范德华力比较强,使其在溶液中分散受阻,难以形成均一、稳定的分散液,不利于碳纳米管在各领域的推广和应用[4]。目前,功能化修饰作为一种有效的途径通过对碳纳米管进行修饰可使其满足使用需求。

层层自组装技术是一种简易、多功能的表面修饰技术,通过逐层交替沉积的方法,依靠各层分子间的相互作用力[5-7],使得层与层之间自发缔结,形成性能稳定、结构完整、具有某种特定功能的分子体系[8],相互作用力的形式有很多,目前以静电作用力为主[9-10]。层层自组装技术具有操作简单、厚度可控、结构可调等优点,广泛应用于各个领域。采用碳纳米管通过层层自组装技术制备复合材料的研究有很多:Lee等[11]通过层层自组装技术制备碳纳米管薄膜,可用于超级电容器以及生物传感器等领域;陈三娟等[12]将功能化碳纳米管在聚四氟乙烯基底上层层自组装功能化碳纳米管薄膜,提高了聚四氟乙烯的导电性能。通过层层自组装技术对织物进行导电等改性的研究也多有报道,He等[13]采用聚苯胺和聚苯乙烯磺酸钠通过层层自组装技术制备了锦纶导电织物,而采用层层自组装技术将功能化碳纳米管应用于织物导电性能的改善尚处于研究阶段,目前鲜有报道。

本文采用层层自组装技术,将羧基化碳纳米管(MWNTs-COOH)与氨基化碳纳米管(MWNTs-NH2)通过静电作用力结合交替沉积在棉织物表面,制备复合导电棉织物,并在优化工艺条件下研究其表面形貌、导电性能和耐水洗牢度等。

1 试验部分

1.1 材料与仪器

织物:经退煮漂丝光处理的纯棉平纹机织物,其经、纬密分别为520、280根/(10 cm),经纬纱线密度均为14.5 tex,由华纺股份有限公司提供。

试剂:羧基化碳纳米管,南京先丰纳米材料科技有限公司;氨基化碳纳米管,中国科学院成都有机化学有限公司;无水乙醇、氢氧化钠,分析纯,国药集团化学试剂有限公司;(3-氯-2-羟丙基)三甲基氯化铵,上海阿拉丁生化科技股份有限公司。

仪器:XO-SM50型超声波微波组合反应系统(南京先欧仪器制造有限公司);SU1510 型扫描电子显微镜(SEM,日本日立公司);NICOLET is10型傅里叶红外变换光谱仪(FT-IR,美国赛默飞世尔科技有限公司);Nano-ZS90型电位分析仪(英国马尔文仪器有限公司);34401A型数字万用表(是德科技有限公司);SW-24E 型耐洗色牢度试验机(温州大荣纺织仪器有限公司);YG141型织物厚度仪(常州第二纺织机械厂)。

1.2 试验方法

1.2.1棉织物阳离子化

将棉织物阳离子化,可使其表面带有一定正电荷,有利于MWNTs-COOH/MWNTs-NH2复合膜在棉织物表面的沉积,因此,试验时将棉织物浸渍于 3-氯-2-羟丙基三甲基氯化铵(CHPTAC)与氢氧化钠(NaOH)的混合水溶液中于60 ℃条件下处理60 min,然后采用去离子水洗净,烘干待用。其中CHPTAC质量浓度为30 g/L,NaOH质量浓度为10 g/L,浴比为1∶20。

1.2.2碳纳米管多层膜的层层组装

将MWNTs-COOH以及MWNTs-NH2粉末分别分散在水中,采用超声波微波组合反应系统对其超声分散1 h后得到稳定的分散液。然后将阳离子化后的棉织物浸渍于MWNTs-COOH分散液中一段时间后,取出并用去离子水反复漂洗干净;再浸渍于MWNTs-NH2分散液中一段时间后,取出并用去离子水反复漂洗干净,以上过程记为1次组装循环;重复此循环后 ,将织物取出在恒温烘箱中于45 ℃干燥60 min,得到组装循环数为n的复合导电棉织物。

1.3 测试与表征

1.3.1Zeta电位值测试

采用Zeta电位仪分别测试MWNTs-COOH以及MWNTs-NH2分散液在不同pH值条件下的Zeta电位值,每组试验测试3次,取平均值。

1.3.2电导率测试

采用数字万用表测试组装不同层数复合导电棉织物的表面电阻,同时通过计算得到织物的电导率σ。

1.3.3织物厚度测试

采用织物厚度仪对组装不同层数的复合导电棉织物进行厚度测试。每个试样测试3次,取平均值。

1.3.4织物表面形貌观察

采用导线胶将原样和组装不同层数的复合导电棉织物固定于铜片上,通过扫描电子显微镜观察组装前后棉织物表面形貌的变化。

1.3.5化学结构测试

将试样剪碎与KBr粉末混合研磨后,压制成片,采用傅里叶红外变换光谱仪对原样以及制备的复合导电棉织物的化学结构进行测试,测定波数范围为4 000~500 cm-1。

1.3.6耐洗牢度测试

为满足织物的实际应用,制备的复合导电棉织物应具备一定的耐洗性。对组装不同层数的复合导电棉织物分别皂洗5、10次,测试其导电性能的变化。

2 结果与讨论

2.1 碳纳米管分散液的稳定性分析

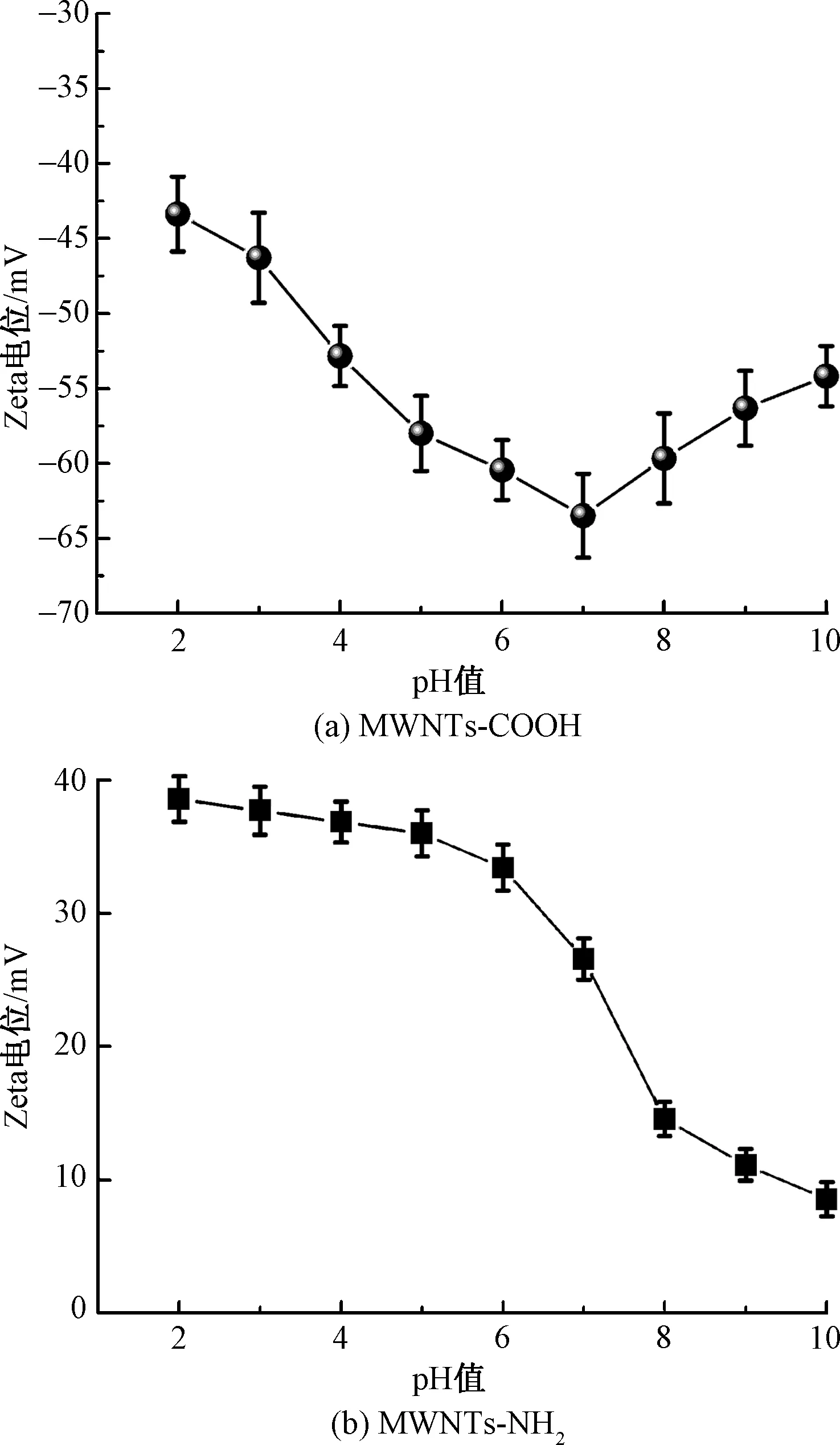

采用Zeta电位仪对MWNTs-COOH和MWNTs-NH2表面电荷进行测试,并对其分散液稳定性进行分析。不同pH值条件下碳纳米管分散液的Zeta电位值如图1所示。

图1 不同pH值条件下碳纳米管分散液的Zeta电位值Fig.1 Zeta potential of carbon nanotube dispersions at different pH values

由图1(a)可知,在不同pH值条件下,MWNTs-COOH分散液的Zeta电位值虽有所差异,但均低于-40 mV,表明其稳定性良好。由图1(b)可知:pH值由2增加至10的过程中,MWNTs-NH2分散液的Zeta电位值变化较大;但pH值在2~6范围时,分散液电位值相对较稳定且均在30 mV以上。

MWNTs-COOH带负电[13],主要是由于其表面的—COOH在水溶液中形成羧酸根阴离子(—COO-)。带负电的MWNTs-COOH易于在阳离子化的棉织物表面沉积,同时依靠相互作用力与MWNTs-NH2交替沉积,形成层层自组装体系。为保证层层自组装过程顺利进行,采用pH计将MWNTs-NH2分散液的pH值调至2。

2.2 工艺条件优化

2.2.1MWNTs-COOH质量浓度的优化

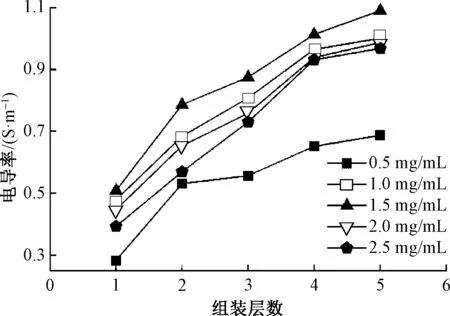

在MWNTs-NH2分散液质量浓度为1 mg/mL,组装时间为10 min,组装层数n为1~5,不同MWNTs-COOH质量浓度条件下棉织物电导率的变化如图2所示。

图2 不同MWNTs-COOH质量浓度下棉织物的电导率Fig.2 Conductivity of cotton fabric with differentMWNTs-COOH concentration

由图2可知:当MWNTs-COOH质量浓度较低时,静电吸附到棉织物表面的MWNTs-COOH量相对较少,因而电导率较小;随着MWNTs-COOH质量浓度的增加,电导率随之增加;当MWNTs-COOH质量浓度增加至1.5 mg/mL时,复合导电棉织物电导率最大;继续增加MWNTs-COOH质量浓度,棉织物的电导率不升反降。可能的原因是,当MWNTs-COOH质量浓度过高时,沉积在棉织物表面的MWNTs-COOH过量,易发生团聚,MWNTs-NH2和MWNTs-COOH之间的弱相互作用力受到阻碍,难以在棉织物表面交替沉积,不利于导电通路的形成,因而电导率呈现下降的趋势,因此,为保证层层自组装的顺利进行, MWNTs-COOH的质量浓度选为1.5 mg/mL。

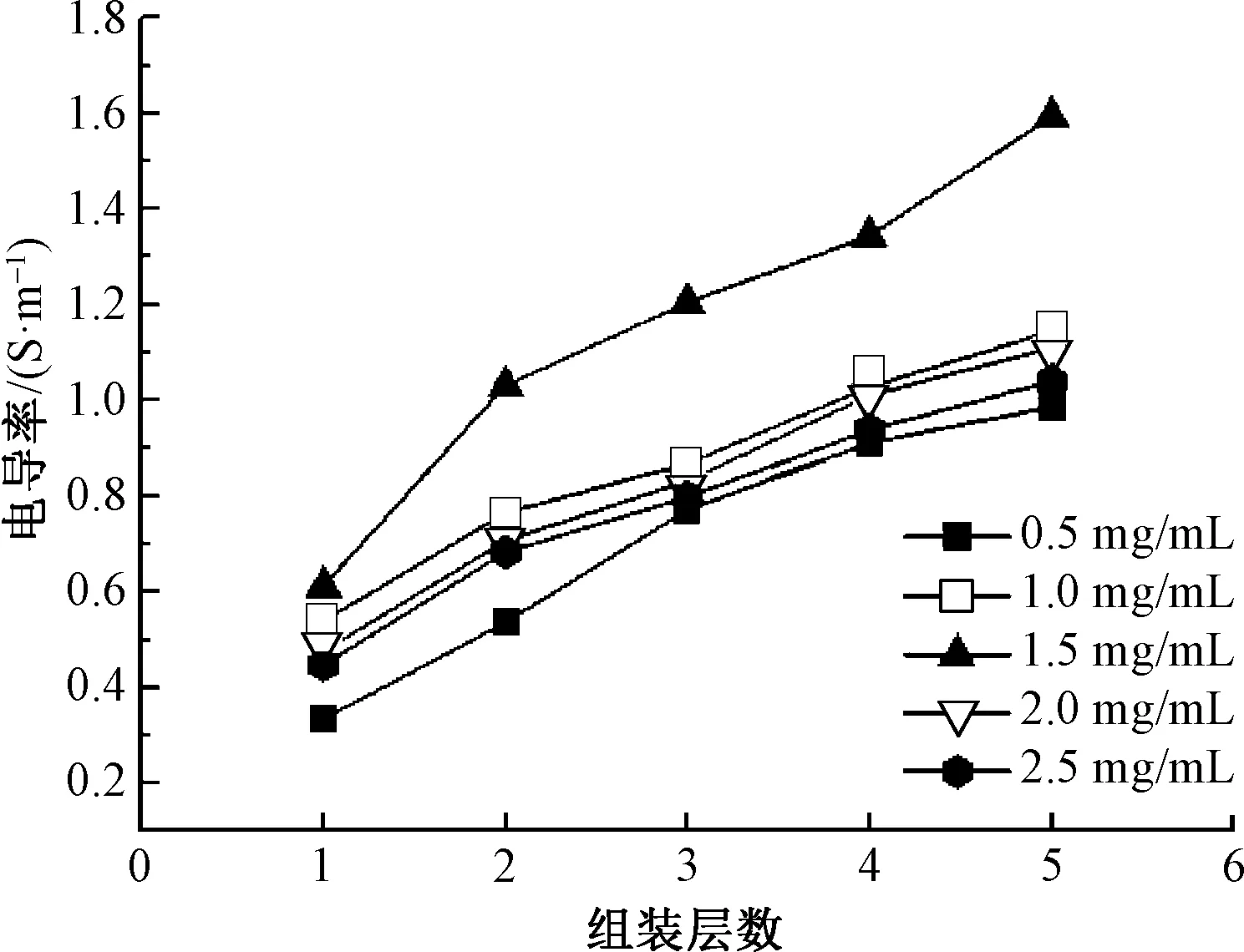

2.2.2MWNTs-NH2质量浓度的优化

在MWNTs-COOH分散液的质量浓度为 1.5 mg/mL,组装时间为10 min,组装层数n为1~5,不同MWNTs-NH2质量浓度条件下棉织物电导率的变化如图3所示。可知,MWNTs-NH2质量浓度过高或过低时,棉织物的电导率值相差无几,而MWNTs-NH2质量浓度为1.5 mg/mL时,组装不同层数复合导电棉织物的电导率均达到最大值。由此可推断,在一定范围内随着MWNTs-NH2质量浓度增加,与MWNTs-COOH静电吸附的MWNTs-NH2随之增加,当MWNTs-NH2质量浓度达到1.5 mg/mL时,二者静电吸附趋于饱和,组装效果较好,进一步增加MWNTs-NH2质量浓度,反而不利于组装的进行,因此,MWNTs-NH2质量浓度选为1.5 mg/mL。

图3 不同MWNTs-NH2质量浓度下棉织物的电导率Fig.3 Conductivity of cotton fabric with different MWNTs-NH2 concentration

2.2.3组装时间的优化

在MWNTs-NH2和MWNTs-COOH质量浓度均为1.5 mg/mL,组装层数n为1~5,不同组装时间条件下棉织物电导率的变化如图4所示。

图4 不同组装时间下棉织物的电导率Fig.4 Conductivity of cotton fabric with different assembly time

由图4可知,随着组装时间的增加,棉织物的电导率先增大后减小。当组装时间较短时,MWNTs-COOH和MWNTs-NH2的沉积量少,导致棉织物的电导率较小。当组装时间增加至15 min时,MWNTs-COOH以及MWNTs-NH2在棉织物表面的沉积量随之增加,且电导率达到最大值。进一步增加组装时间,过量沉积在棉织物表面的碳纳米管发生团聚现象,不利于其在棉织物表面的均匀分布,难以形成网络结构,导致电导率下降,因此,组装时间选择15 min较适宜。

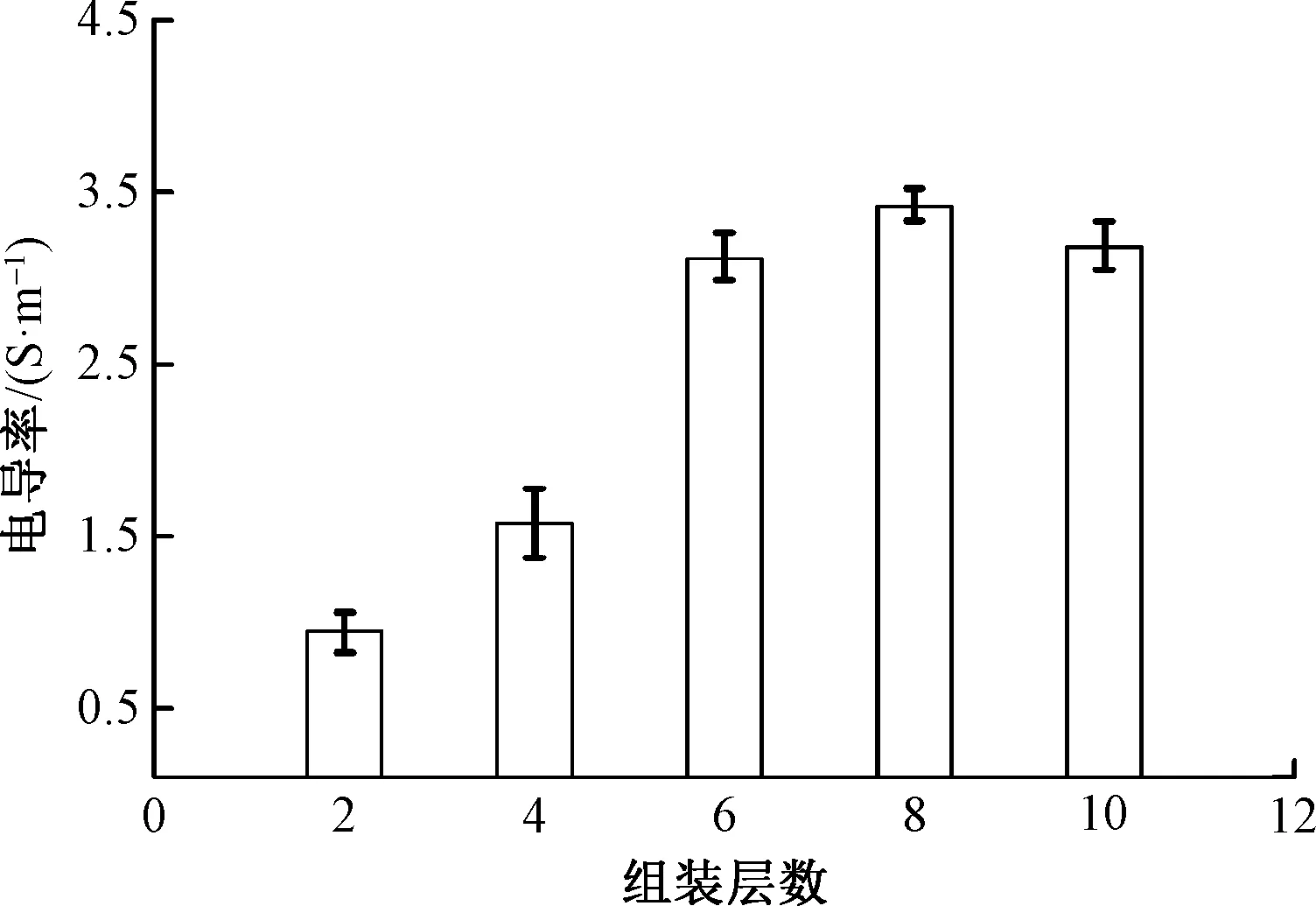

2.2.4组装层数的优化

在MWNTs-COOH和MWNTs-NH2质量浓度均为1.5 mg/mL,组装时间为15 min,不同组装层数条件下棉织物电导率的变化如图5所示。可知:随着组装层数的增加,织物的电导率有所增加;当组装层数n为8时,织物的电导率达到最大值;继续增加组装层数,织物的电导率不升反降。

图5 不同组装层数条件下棉织物的电导率Fig.5 Conductivity of cotton fabric with different assembly bilayers

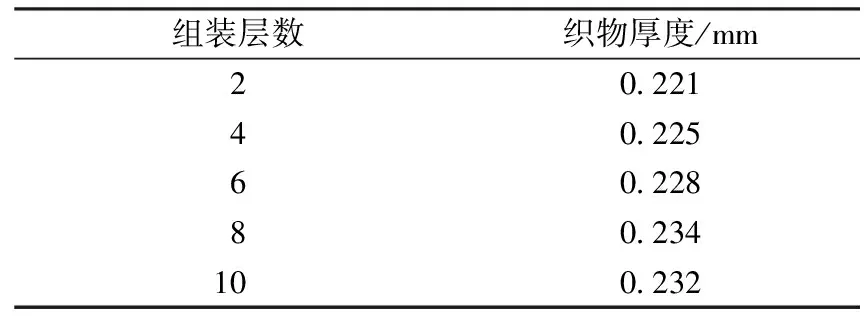

表1示出棉织物厚度随组装层数的变化。可以看出, 随着组装层数的增加,织物的厚度随之增加,当组装层数n增加为8时,棉织物的厚度达到最大值,进一步增加组装层数至10时,棉织物的厚度不升反降。不难发现,电导率和棉织物厚度的变化规律相同,可以推断出,当组装层数过多时,沉积在棉织物表面的MWNTs-COOH/MWNTs-NH2复合膜过量,碳纳米管发生团聚甚至是脱落,使得功能化碳纳米管在棉织物表面沉积的难度增加,因此,组装层数n选为8。

表1 不同组装层数条件下棉织物的厚度Tab.1 Thickness of cotton fabric with differentassembly bilayers

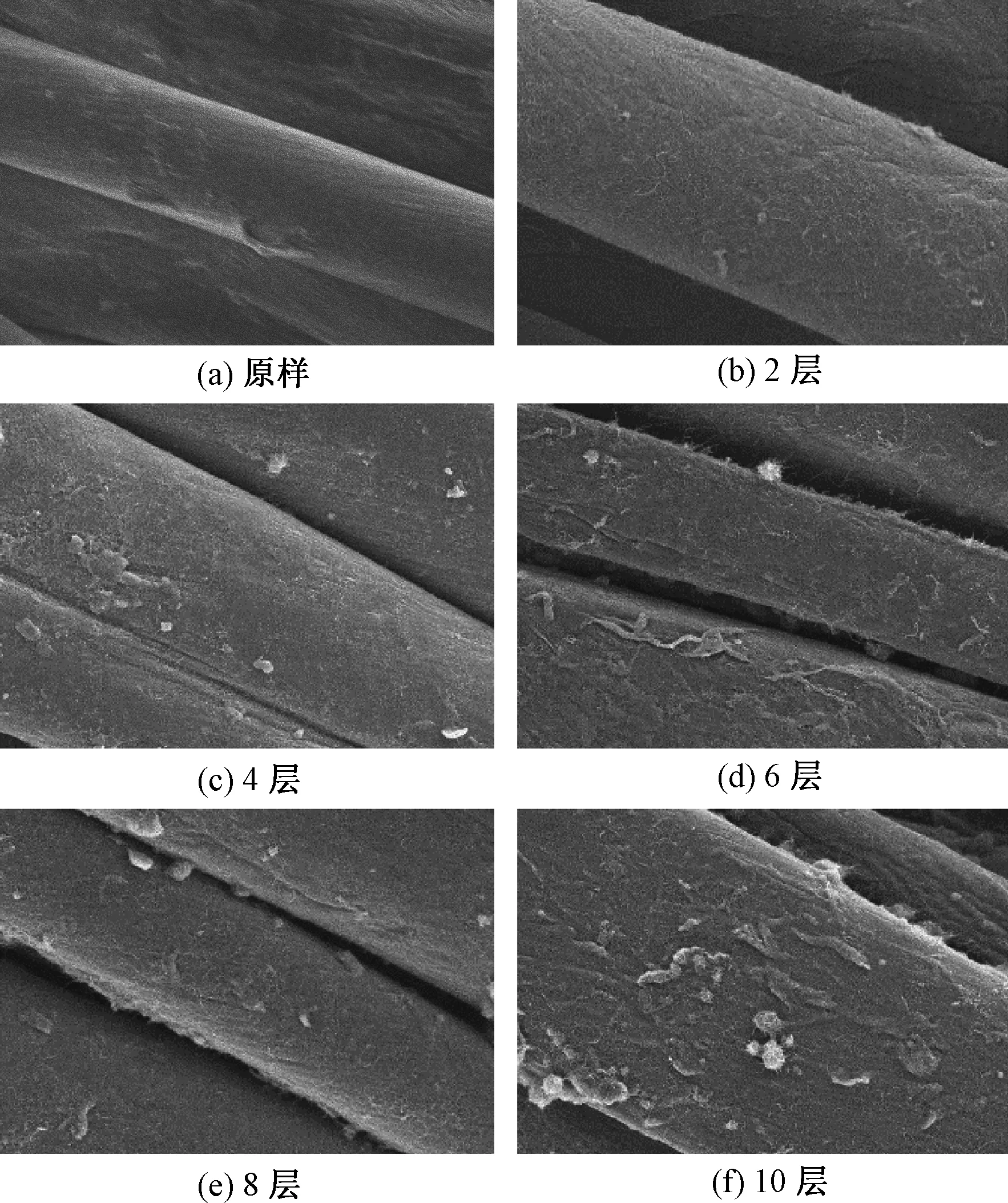

2.3 表面形貌分析

图6示出原棉织物以及组装不同层数的复合导电棉织物的扫描电镜照片。可以看出:未经处理的棉纤维表面光滑平整,而沉积不同层数复合膜的棉纤维表面粗糙度均有所增加;当组装层数为 2时,可观察到一层薄薄的分布均匀的膜覆盖在棉纤维表面;随着组装层数增加,复合膜的厚度随之增加,棉纤维表面的粗糙度也进一步增加;当组装层数增加至6时,除纤维本身被复合膜所覆盖,纤维与纤维之间的间隙均被复合膜所填充;继续组装可发现碳纳米管沉积的形式不再单一,除以膜的形式存在,部分因团聚而呈现零星颗粒状,颗粒状碳纳米管沉积在棉纤维表面,不利于棉织物的导电。

图6 原样以及不同组装层数的复合导电棉织物SEM照片(×5 000)Fig.6 SEM images of original sample and composite conductive cotton fabric with different assembly bilayers(×5 000).(a) Original cotton fabric;(b)2 bilayers;(c)4 bilayers;(d)6 bilayers;(e)8 bilayers;(f)10 bilayers

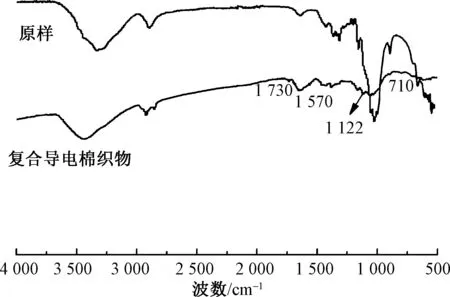

2.4 化学结构分析

图7 原样以及复合导电棉织物红外光谱图Fig.7 Infrared spectra of original sample and composite conductive cotton fabric

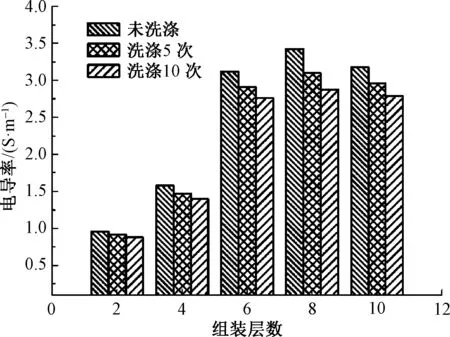

2.5 复合导电棉织物耐洗性分析

为测试复合导电棉织物的耐洗性,组装不同层数的复合导电棉织物分别皂洗5和10次后其导电性能结果如图8所示。可以看出:随着洗涤次数的增加,组装不同层数的复合导电棉织物的电导率均呈现下降的趋势,但降低幅度在可控范围内;组装层数为8时,复合导电棉织物经10次洗涤后电导率由3.42 S/m降为2.88 S/m,导电性仅下降15.8%,说明在棉织物表面组装MWNTs-COOH/MWNTs-NH2膜的耐洗性良好。

图8 不同组装层数的复合导电棉织物洗涤5和10次的导电效果Fig.8 Conductive effects of composite conductive cotton fabric with different assembly bilayers after 5 and 10 times of washing

3 结 论

1)采用层层自组装技术对棉织物进行改性,成功制备了碳纳米管复合导电棉织物。扫描电镜和红外光谱测试表明,羧基化碳纳米管和氨基化碳纳米管成功组装在棉织物的表面。

2)通过实验得到层层自组装制备碳纳米管复合导电棉织物的优化工艺条件:羧基化碳纳米管和氨基化碳纳米管质量浓度为1.5 mg/mL,组装时间为15 min,组装层数为8。在此条件下,导电棉织物电导率为3.42 S/m。

3)当复合导电棉织物组装层数为8时,洗涤 10次后棉织物导电性仅下降15.8%,耐久性良好。