深冷处理温度对锡锑/碳纳米纤维负极材料锂电性能的影响

2019-04-25刘慧洁

刘慧洁, 夏 鑫

(新疆大学 纺织与服装学院, 新疆 乌鲁木齐 830046)

锡锑(SnSb)合金具有较高的理论储锂能力,是极具发展前景的锂离子电池负极材料,但其在电池充放电过程中伴随着体积膨胀,使得电池容量衰减严重[1-3]。静电纺丝技术作为一种最简单有效地获取纳米纤维的手段,其制备的纤维具有独特的性质,例如较大的孔隙率和比表面积,已成为新能源电池材料领域的研究热点[4],但静电纺纤维在应用中仍存在一定问题,如纤维膜的强力低,层与层叠加形式收集的界面黏连力差[5],导致使用该类材料制备的电池在使用过程中的库仑效率不够理想,且循环稳定性仍具有提升空间。

深冷处理又称超低温处理,是常规冷处理工艺的延伸,一般使用液氮作为制冷剂,可提高黑色金属、有色金属、金属化合物、硅酸盐、碳化物等材料的使用寿命、力学性能以及尺寸稳定性,减小形变[6-8]。近年来,随着深冷处理应用范围的不断扩大,发现该处理方法对纳米纤维的形貌结构、晶体转化程度以及含碳量等方面均有显著作用[9-11]。

本文将深冷处理作为一种热补偿处理,结合静电纺丝技术,对锡锑/碳(SnSb/C)纳米纤维进行不同温度条件的深冷处理,综合评定深冷处理温度对纤维形貌结构再造以及对锂电电化学性能的影响,探索适合该材料的最佳深冷处理工艺。

1 实验部分

1.1 实验材料

醋酸锡(Sn(CH3COO)2)、醋酸锑(Sb(CH3COO)3)、N,N-二甲基甲酰胺(DMF,分析纯)、聚丙烯腈(PAN)、N-甲基吡咯烷酮(NMP),美国Alfa Aesar公司;六氟磷酸锂/碳酸乙烯酯(LiPF6/EC)和碳酸二甲酯(DMC)按质量比为1∶1混合的电解质溶液,德国默克公司;锂片,中科院有色金属研究院;2300型微孔聚丙烯膜,美国Celgard公司;2032型电池壳,深圳美阳电子有限公司。

1.2 实验方法

1.2.1SnSb/C纳米纤维前驱体的制备

采用Sn(CH3COO)2和Sb(CH3COO)3(量比为0.92∶0.08)作为SnSb合金的前驱体,PAN作为碳源。将PAN溶于DMF中配制质量分数为8%的PAN/DMF纺丝溶液,然后将SnSb前驱体以掺杂形式加入纺丝液(其中SnSb前驱体与PAN的质量比为1∶2)中,加热至60 ℃搅拌24 h,然后采用实验室自制静电纺丝机进行静电纺丝,制备得到SnSb/C纳米纤维前驱体。其中纺丝电压为18 kV,纺丝速率为0.8 mL/h,滚筒收集距离为20 cm。

1.2.2SnSb/C纳米纤维前驱体的深冷处理

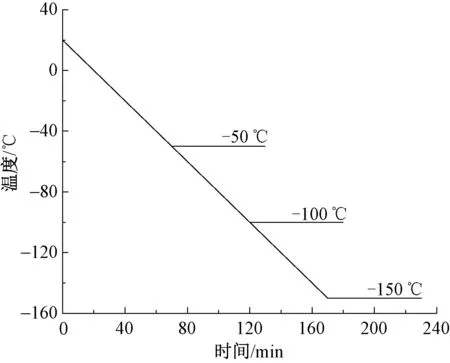

采用SLX-30型程序控制深冷箱(中国科学院理化技术研究所)对静电纺SnSb/C纳米纤维前驱体进行深冷处理。深冷程序为:以1 ℃/min的降温速率,将样品从室温分别降至-50、-100、-150 ℃进行处理,并在相应温度保温1 h。控温曲线如图1所示。

图1 深冷箱控温曲线Fig.1 Temperature control curve of cryogenic tank

1.2.3SnSb/C纳米纤维的制备

对经不同深冷处理的SnSb/C纳米纤维前驱体进行炭化。首先从室温以2 ℃/min升温至280 ℃,保温7 h,然后在氮气保护下进行炭化,从280 ℃以2 ℃/min升至800 ℃保温2 h,最后自然降至室温得到锡锑/碳纳米纤维。

1.3 性能表征

1.3.1表面形貌观察

采用S4800型扫描电子显微镜(SEM,日本Hitachi公司)对经不同深冷处理前后的SnSb/C纳米纤维的形貌进行观察比较,测试前需对样品进行喷金处理。

1.3.2热稳定性测试

利用STA7300型热重分析仪(TGA,日本Hitachi公司)分析SnSb/C纳米纤维前躯体的含碳量,测试条件:在氧气氛围中从室温升温至 800 ℃,升温速率为10 ℃/min。

1.3.3比表面积测试

采用TriStar II 3020型比表面积测试仪(美国麦克公司),对经不同深冷处理前后的SnSb/C纳米纤维(纤维膜进行剪碎处理)采用BET比表面积法进行测试。

1.3.4晶型结构测试

利用Bruker D8 advance型X射线衍射分析仪(XRD,德国布鲁克公司)对经不同深冷处理前后的SnSb/C纳米纤维(研磨成粉末)晶型结构进行测试,扫描范围(2θ)为20°~ 80°,扫描速率为 5 (°)/min。

1.3.5电化学性能测试

以泥浆法制备SnSb/C纳米纤维电极片,其中SnSb/C纳米纤维、导电炭黑、黏结剂N-甲基吡咯烷酮(NMP)三者的质量比为8∶1∶ 1。 以纯锂片为对电极, 1 mol/L 六氟磷酸锂/碳酸乙烯酯+碳酸二甲酯(LiPF6/EC和DMC二者质量比为1∶1)为电解液,采用微孔聚丙烯膜作为隔膜材料, 在手套箱(充满氩气)中进行2032型半电池装配。使用蓝电测试系统测试电池的充放电性能,测试过程中电流密度为 50 mA/g,循环电压在0.02 ~2.70 V之间。

2 结果与讨论

2.1 SnSb/C纳米纤维的形貌结构分析

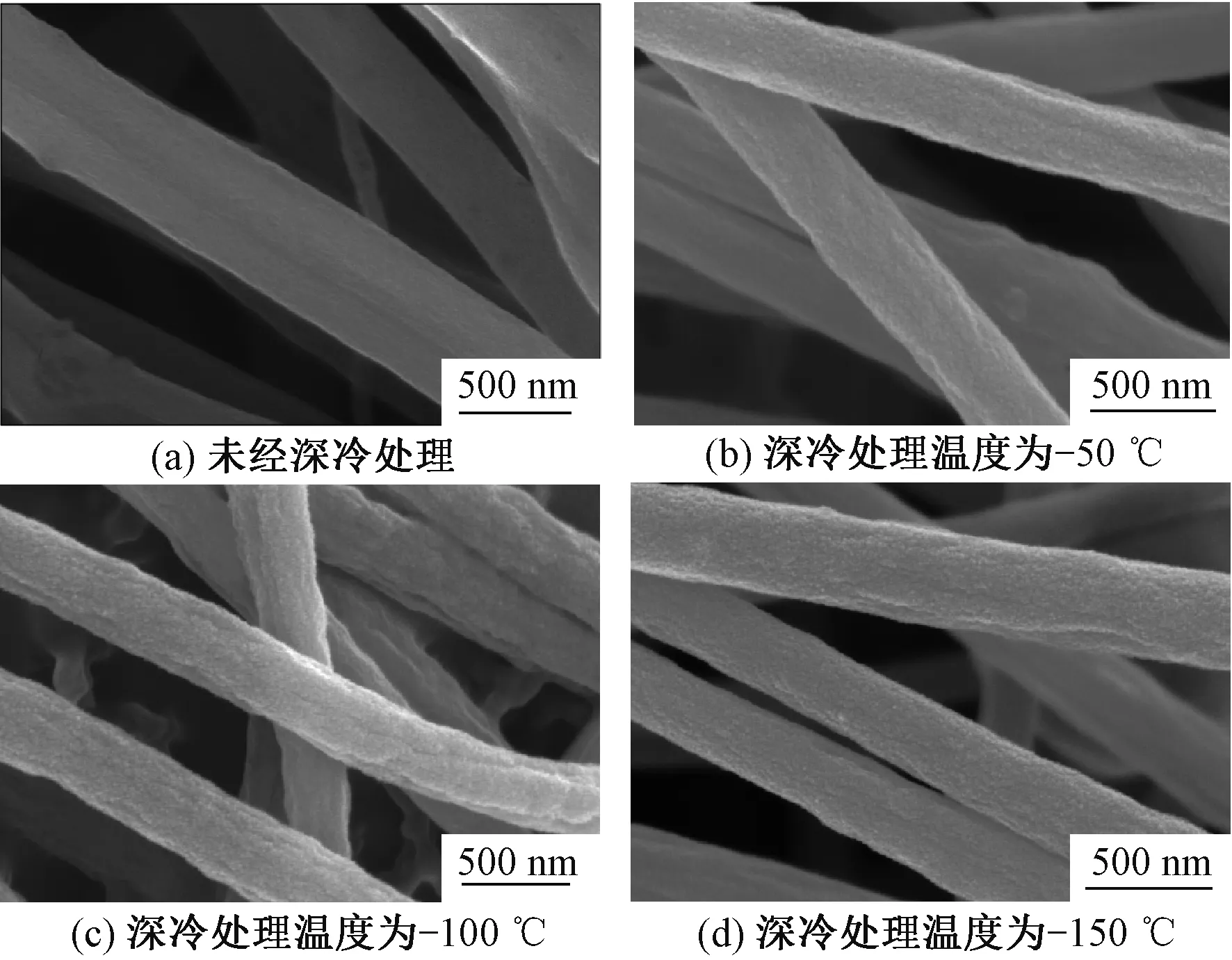

图2示出经不同深冷温度处理前后,并经过炭化处理获得的SnSb/C纳米纤维的扫描电镜照片。由图2(a)可以看出:未经深冷处理直接炭化后得到的SnSb/C纳米纤维表面光滑,成型良好;而经过深冷及炭化处理后的纤维表面均匀分布着颗粒状小点,且纤维表面出现了较多的沟壑;纤维直径均有所减小。除此之外,深冷处理温度不同也影响着纤维的形貌。深冷处理温度为-100 ℃时,纤维弯曲、体积收缩和沟壑效应最为明显,说明此深冷处理温度对纤维的形貌再造作用较大。关于其影响机制,需进一步探究其纤维结构进行分析。

图2 不同深冷处理温度下SnSb/C纳米纤维的扫描电镜照片Fig.2 SEM images of SnSb/C nanofibers with differentcryogenic treatment temperature.(a)Without cryogenictreatment;(b)Cryogenically temperature is -50 ℃;(c) Cryogenically temperature is -100 ℃;(d) Cryogenically temperature is -150 ℃

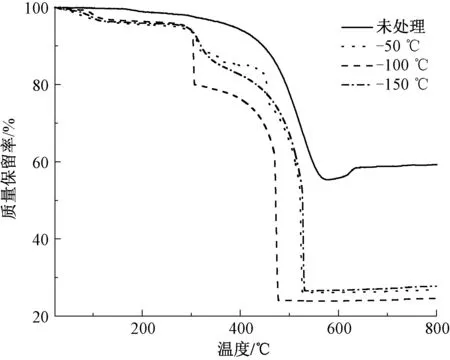

图3示出经不同深冷温度处理后的SnSb/C纳米纤维前驱体的TG曲线。测试结果表明未经处理的纤维其含碳量为40.7%,深冷处理温度为-50、-100、-150 ℃的纤维含碳量均增加显著,分别为73.2%、75.4%和72.3%。

图3 不同深冷处理温度下SnSb/C纤维前驱体的TG曲线Fig.3 TG curves of SnSb/C nanofibers precursor with different cryogenic treatment temperature

由图3可以看出,未经深冷处理的SnSb/C纳米纤维前驱体的质量损失主要出现在400~600 ℃温度区域内,归属于PAN预氧化时环化结构裂解为C直链结构以及SnSb前驱体向SnSb的晶型转化。而深冷处理后炭化得到的纳米纤维在分解温度上均有所降低,其在300 ℃左右均出现了质量损失,最终分解温度提前至500 ℃左右。分析原因可归结为:深冷处理使SnSb/C纳米纤维前驱体中的—COOH还原生成醋酸,而醋酸中的羧基对PAN的环化有诱导促进作用[9],从而加快了分解速率,出现了小分子如HCN、NH3和CO2的溢出。而这种小分子气体大量、快速的溢出也有利于形成孔结构。另外,由于深冷处理促进了PAN预氧化过程中的环化作用,而环化作用是提高PAN的碳转化率的关键工艺[10]。特别是从图3可以看出,-100 ℃的深冷处理温度对SnSb/C纳米纤维的作用最明显,在此温度下,纤维膜在480 ℃的温度下基本分解完全,在300 ℃左右质量损失比例最大,含碳量最高。

为进一步探究不同深冷处理温度下纤维结构的变化,用注氮气吸附/脱附法进行比表面积测试,以探究其多孔结构,结果如图4所示。

图4 不同深冷处理温度下的氮气吸附/解吸附曲线Fig.4 Nitrogen adsorption/desorption isotherms of SnSb/Cnanofibers treated at different cryogenic treatment temperature

由图4可知,未经深冷处理和不同深冷温度处理的纤维具有相似的吸附滞后现象,4种纤维的比表面积分别为35.6、11.8、214.0和88.4 m2/g。深冷处理温度为-50 ℃时,纤维的比表面积减少,分析该处理温度还不能认为是深冷温度,其深冷处理对该前驱体材料的作用不明显导致了比表面积减小。当进一步降低温度,深冷处理效果逐渐明显,特别是-100 ℃时,纤维的比表面积最大,这是由于此工艺下的PAN在炭化过程中的预氧化阶段质量损失率约为20%,放出小分子气体量较多,增强了气体制孔效果。

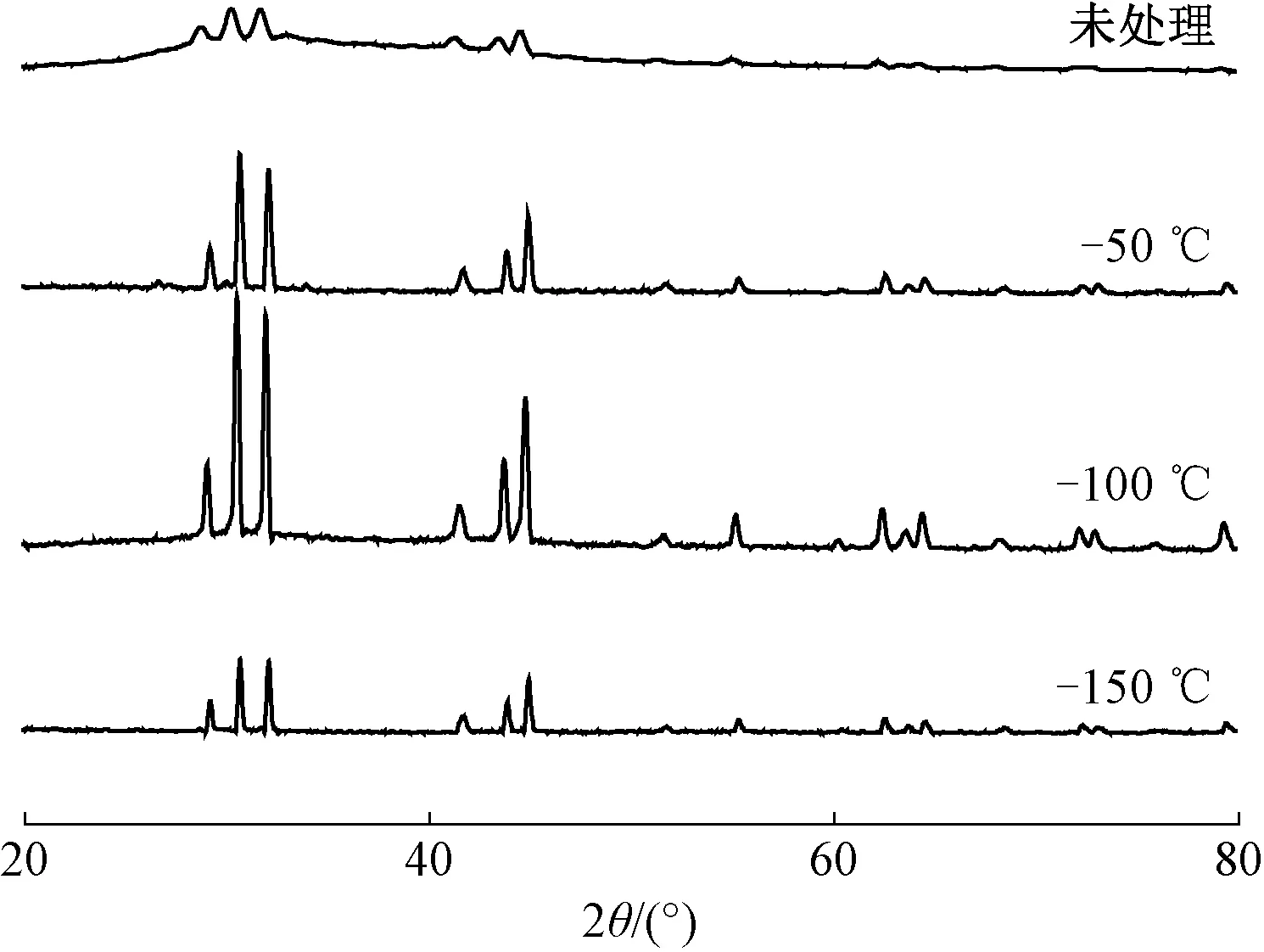

图5示出经不同深冷温度处理后的SnSb/C纳米纤维的XRD谱图。

图5 不同深冷处理温度下的X射线衍射图Fig.5 XRD patterns of SnSb/C nanofibers treated at differentcryogenic treatment temperature

由图5可以看出,4种纤维具有相同的衍射峰,符合标准样品卡SnSb(JCPDS No.00-033-0118)和Sn(JCPDS No.00-065-0296),但深冷处理后的Sn单质衍射峰和SnSb合金衍射峰强度有所增加。这是因为在一般情况下,晶体处于无规则取向状态,低温

处理会使SnSb/C纳米纤维中各相产生体积收缩,由于各相的收缩率不同,导致材料内应力增加和晶体缺陷,并处于热力学不稳定状态。在深冷程序结束温度回升的过程中,金属晶粒会向着有利位置进行择优取向,取向晶体增多,出现重结晶效应,使得衍射峰变锐、变强[11]。而这种择优取向效果最明显的体现在深冷处理为-100 ℃时的样品中。

2.2 SnSb/C纳米纤维的电化学性能分析

图6示出不同深冷处理温度下SnSb/C纳米纤维的前3圈充放电曲线图。可知:未经深冷处理的SnSb/C纳米纤维的首圈放电容量为1 058.3 mAh/g,充电容量为653.6 mAh/g,首圈库仑效率为61.7%;经-50、-100和-150 ℃深冷处理的SnSb/C纳米纤维首圈放电容量分别847.8、379.2和733.8 mAh/g,充电容量依次为477.8、236.4和350.1 mAh/g,首圈库仑效率分别为56.4%、62.3%和51.7%。4种纤维均表现出较高的容量损失,这归结于充放电过程中电解液的分解和电极表面固体电解质界面膜(SEI)的形成[12]。经过1圈的测试后,4种纤维的库仑效率均增加,不可逆容量减小,这是因为在后续的循环过程中,电极材料被逐渐活化[13],SnSb合金得到充分利用从而表现出良好的电化学性能优势。

图6 不同深冷处理温度下的SnSb/C纳米纤维充放电曲线Fig.6 Chage/dischage curves of SnSb/C nanofibers treated at different cryogenic treatment temperature. (a)Without cryogenic treatment;(b)Cryogenically temperature is -50 ℃;(c) Cryogenically temperature is -100 ℃;(d) Cryogenically temperature is -150 ℃

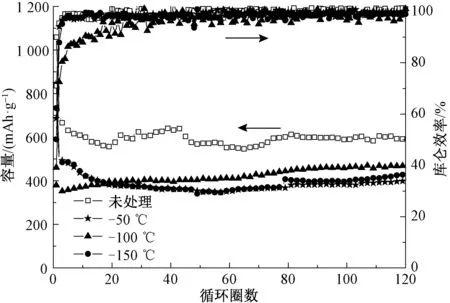

图7示出不同深冷处理温度下SnSb/C纳米纤维的充放电循环性能曲线。可知,经过120 圈循环后,未经深冷处理以及在-50、-100、-150 ℃深冷处理的SnSb/C纳米纤维的容量保持率分别为56.3%、50.0%、123.5%和58.4%。经-50 ℃深冷处理的纤维循环性能最差,这是由于纤维的孔结构弥合,不能有效缓解SnSb体积膨胀,使容量衰减迅速。先经 -100 ℃ 冷处理再炭化所得的 SnSb/C 纳米纤维表现出优异的循环稳定性,究其原因可归结为SnSb与C含量比例合理且形貌结构分布均匀,特别是多孔结构能够为SnSb合金的体积膨胀提供足够的缓冲区域,避免电极材料的破裂和粉碎[14]。而-150 ℃深冷处理后SnSb/C纳米纤维的比表面积大于未处理纤维,循环性能稍好。

图7 不同深冷处理温度下SnSb/C纳米纤维的循环性能曲线Fig.7 Cycling efficiency curves of SnSb/C nanofibers treated at different cryogenic treatment temperature

3 结 论

以深冷处理作为一种热补偿工艺,对SnSb/C纳米纤维进行不同深冷温度处理,研究结果表明,深冷处理温度对SnSb/C纳米纤维的形貌结构、热稳定性以及电化学性能有差异性处理效果。当深冷处理温度为-100 ℃时,处理效果最好,SnSb/C纳米纤维粗糙度增加,纤维表面沟壑明显,含碳量提高至75.4%,并表现出高比表面积,达到214.0 m2/g,从而使其在电化学测试中的容量保持率呈上升趋势,120圈后其容量保持率为123.5%。鉴于深冷温度对纳米纤维的性能改造作用,可进一步探究深冷处理工艺在电化学领域的应用。