烷基化装置原料结构优化分析

2019-04-24唐未庆

唐未庆

(中国石油化工股份有限公司天津分公司,天津300271)

烷基化过程为化学反应过程,其原料的有效组分是各种C4液化气中所含的异丁烷和C4烯烃,这些液化气是上游装置的副产品,不同来源的液化气性质差异非常大,同渠道不同时间段原料的性质也常出现较大差异。烷基化负荷及其原料结构优化计算,涉及参数包括各种C4原料可供资源量、各原料的成本(或可比价格)、各原料的性质(包括异丁烷及C4烯烃质量分数等)、装置进料烷烯比、产品价格、烷基化油产量/需求量(包括自用及出厂)、燃动能耗消耗等各种参数。因参数众多,在用Excel电子表格等传统方法进行测算时,只能先进行有限个不同原料组合方案的计算,然后比较并找出这些方案中原料烷烯比“接近”控制值、效益也相对较大的方案。用Excel计算烷基化原料结构,不仅计算工作量大,误差也大。PIMS(即Process Industry Modeling System,流程工业模型系统)常用于炼化一体化企业的整体优化,国内外已大量使用。由于编制PIMS模型及运用模型专业性较强,导致PIMS模型应用受到限制。在此结合某企业烷基化装置原料优化工作需要,编制烷基化装置专用PIMS优化模型,可对烷基化负荷及原料结构等进行优化计算。

1 烷基化装置及原料基本情况

1.1 烷基化装置情况

某企业烷基化装置的设计能力为300 kt/a烷基化油,烷基化装置包括原料分离精制、烷基化及酸处理等生产单元。其中原料精制单元通过选择性加氢及精馏,对其中的有害杂质进行加氢精制并分离出部分轻组分;烷基化单元则采用杜邦STRATCO硫酸法烷基化技术,使原料中的异丁烷与正丁烯、顺/反丁烯、异丁烯等C4烯烃发生烷基化反应,生成以C8烷烃为主要组分的烷基化油。原料中所含的C2/C3、正丁烷等无效反应组分,最终以燃料气、饱和液化气等形式排出烷基化装置。

1.2 烷基化反应对原料性质的要求

有效组分即原料中的异丁烷和C4烯烃组分,通过烷基化反应生产烷基化油。有效组分质量分数越高,对烷基化油(主产品)收率贡献也越高,反之越低。

烷烯比即异丁烷与C4烯烃质量分数的比值,也是原料性质的重要指标。装置进料中的异丁烷质量分数提高,即烷烯比提高,有利于提高烷基化油的辛烷值。烷基化反应理论烷烯比1.0[1]。基于该企业烷基化装置的特点及原料品种多等情况,原料之间组合配比操作难度大,装置实际生产需要的烷烯比为1.2~1.3,一般按1.26进行测算。原料烷烯比超过1∶1时,多余的异丁烷随正丁烷进入饱和液化气。烷基化装置烷烯比需求不同,原料结构不同。

1.3 主要原料性质

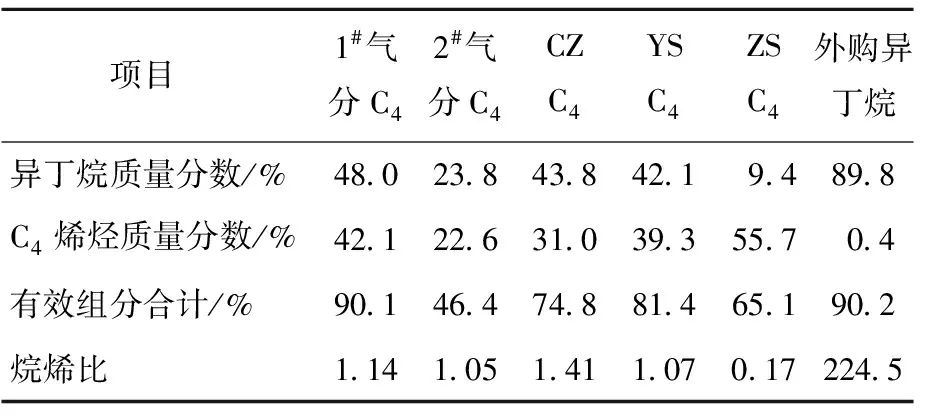

该企业自产的C4原料包括1#气分C4(初始来源于催化装置)、2#气分C4(初始来源于焦化装置),但自产C4的性质和数量均不能满足烷基化装置生产需要,需要外购C4原料作为补充。外购C4原料包括CZ C4、YS C4、ZS C4及外购异丁烷等。各种外购C4原料性质差异非常大,详见表1。表1中C4原料组成初始数据为体积分数,已经按优化计算工作需要折算成质量分数。

表1 测算采用的各种C4原料基础性质

(1)有效组分质量分数排序。有效组分质量分数与烷基化油收率、原料边际贡献相对大小直接相关。上述各原料的有效组分质量分数高低顺序是:1#气分C4≈外购异丁烷>YS C4>CZ C4>ZS C4>2#气分C4。由于各原料性质是不断变化的(个别原料性质变化还较大),实际工作中需要根据届时原料性质报告及时更新计算用的性质基础数据。

(2)异丁烷质量分数及烷烯比。由表1可见,各种烷基化原料的烷烯比相差很大,按大小排序顺序是:外购异丁烷>CZ C4≈1#气分C4>YS C4≈2#气分C4>ZS C4。由于各种原料性质的变化,这个顺序是不固定的。表1中两种特殊原料是ZS C4和外购异丁烷,ZS C4烷烯比一般只有0.17左右(异丁烷质量分数低、C4烯烃质量分数高);外购异丁烷原料的异丁烷质量分数85%~90%,烷烯比很高。这两种外购原料性质偏离装置需求较大。

当然不同的原料性质不同,技术上都需要其他原料来调合配比;另外,不同的原料价格/进厂成本也不相同,对装置经济效益贡献也不同。优化工作既要考虑技术因素也要考虑经济因素,只有“统筹考虑、综合测算”,才能达到装置效益最大化的目的,这也正是编制PIMS模型用于烷基化原料优化的目的。

2 PIMS模型的编制及运行

2.1 烷基化PIMS模型结构

PIMS模型可将企业生产经营各种参数集成测算。文章中的PIMS模型同样包括原料买表(Buy)、产品卖表(Sell)、装置表(Submodels)及其他附表。PIMS模型将所有参数集合在一起,利用线性规划理论进行测算。

将各种C4原料可供资原料量上下限、各种原料成本(或可比价格),编入买表(buy表);将装置所产产品(烷基化油、饱和液化气及燃料气)销售价格、产品尤其是烷基化油产品需求量上下限值(包括自用及出厂),编入卖表(sell表);将各种C4原料的异丁烷质量分数、C4烯烃质量分数、正丁烷及其他非有效组分质量分数,按装置进料烷烯比,以及不同原料的燃动能耗等各种参数编入Submodels模型,分单元建模。由于部分原料不同时期的原料性质变化都较大,对部分原料按其烷烯比高、中、低等不同情况分别编入PIMS模型。总进料烷烯比1.26控制,可以根据需要修改本指标。

对于各测算常用变量,包括原料资源、市场价格、烷基化油产量/需求量等编入Case表进行测算[2]。

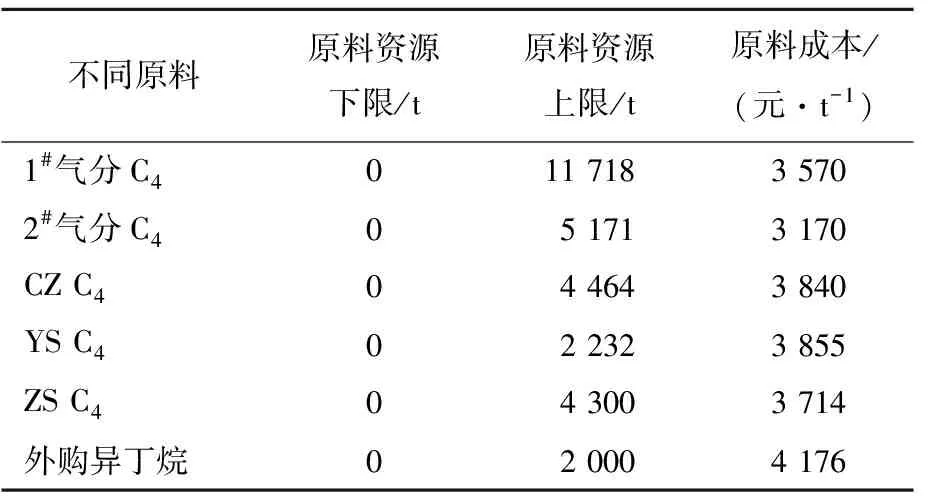

2.2 PIMS模型测算基础条件

原料成本已扣除增值税,包括运输费、装卸费等,其中自产1#气分C4、2#气分C4等有成本优势,是优先使用的资源,详见表2。

表2 各种C4原料资源量及其成本

另外,烷基化油的需求包括企业调合汽油自用、定点外售等两种途径。烷基化油产量是关键参数,也是决定C4原料结构的关键因素之一。烷基化产品价格如表3所示。

表3 产品产量范围及产品价格

表3中产品产量与需求直接相关,烷基化油产量下限14 614 t、上限26 571 t,表示烷基化油最低产量需求是14 614 t(包括企业汽油调合使用和外售需求量),产量上限26 571 t表示超过此量再多产的烷基化油无去向(无需求),这些都是每次测算的变量(测算以月为单位)。

3 PIMS模型分析结果

3.1 原料结构的优化

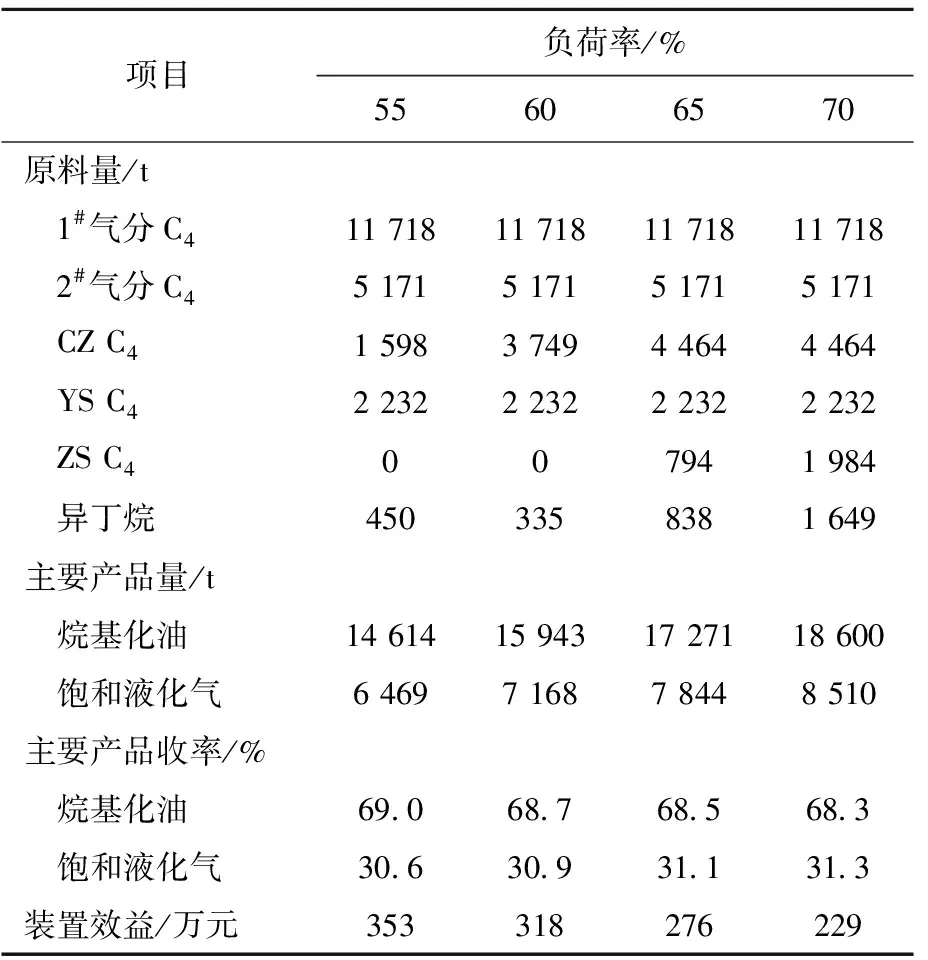

按6种原料考虑,包括自产1#气分C4、2#气分C4、CZ C4、YS C4、ZS C4及外购异丁烷等,利用PIMS模型对不同烷基化油产量(装置负荷率)下的原料结构进行计算,结果见表4。

表4 不同负荷率时原料及产品结构

通过PIMS模型运行及对计算结果的分析,可以发现:

(1)不同装置负荷率即烷基化油不同产量时,原料结构不同。分析认为这是由于装置负荷提高时,必须要通过两种或两种以上原料“配比”,才能满足装置进料“烷烯比”要求。

(2)自产原料是首选,应根据需要外购原料。自产原料有价格优势,且1#气分C4还是有效组分质量分数最高的原料,因此自产原料是优先使用的原料。因自产原料量不足,需外购原料作为必要补充。

(3)外购异丁烷和ZS C4性质特殊,影响大。其中外购异丁烷原料的异丁烷质量分数85%~90%,烷烯比一般在100~300;而ZS C4原料烷烯比只有0.17左右。这两种原料的“烷烯比”与装置生产需要的“烷烯比”差距较大,要重点关注。对于ZS C4原料,只有在烷基化油产量即需求量大、需要烷基化装置高负荷运行(如超过65%负荷率)时,才需要采购ZS C4。

(4)随着装置负荷率提升,装置效益并没有同步提升。这表示在此种价格条件下,用外购原料生产烷基化油没有边际贡献。如表4中70%负荷运行相对65%负荷运行,增加的原料是外购ZS C4,这是与外购异丁烷料进行配比的,这种配比受价格影响无经济效益。

3.2 部分C4原料与异丁烷配比

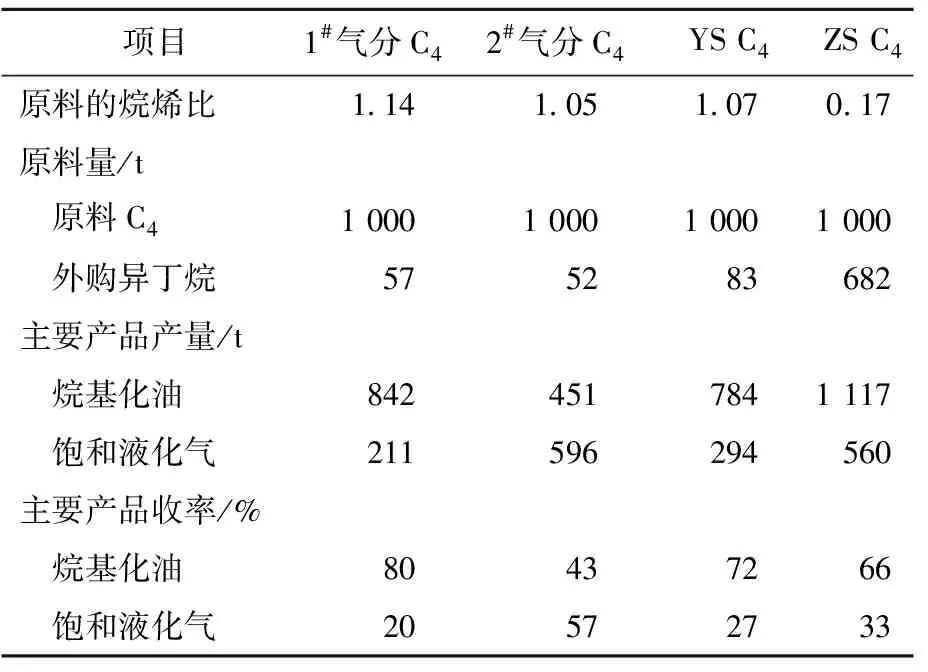

烷基化原料结构最重要影响因素是原料的烷烯比,它与各原料数量配比直接相关。在满足进料烷烯比1.26情况下,按表1原料性质,几种C4原料与外购异丁烷的配比结果见表5。

表5 部分C4原料与外购异丁烷数量配比

在表1原料性质前提下,各种C4原料需要匹配的外购异丁烷量是不一样的。其中2#气分C4每1 000 t原料只需匹配52 t外购异丁烷,而ZS C4每1 000 t原料需要匹配的外购异丁烷量却高达682 t。

1#气分C4与2#气分C4的烷烯比差异较大,有效组分质量分数差异也较大,但需要匹配的外购异丁烷量接近。分析认为,不同原料对匹配外购异丁烷配比需求量,与其单位原料中富裕C4烯烃量直接有关,而不是与其烷烯比直接相关。

3.3 原料性质变化对原料配比的影响

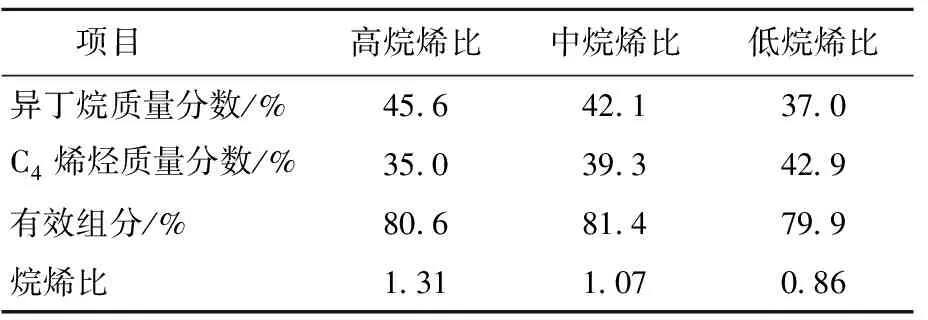

由于上游装置各种各样的原因,导致各C4料性质是变化的,也直接影响了烷基化装置原料结构优化。YS C4原料性质变化如表6所示,其他C4原料性质变化也或大或小。

表6 YS C4原料的性质变化

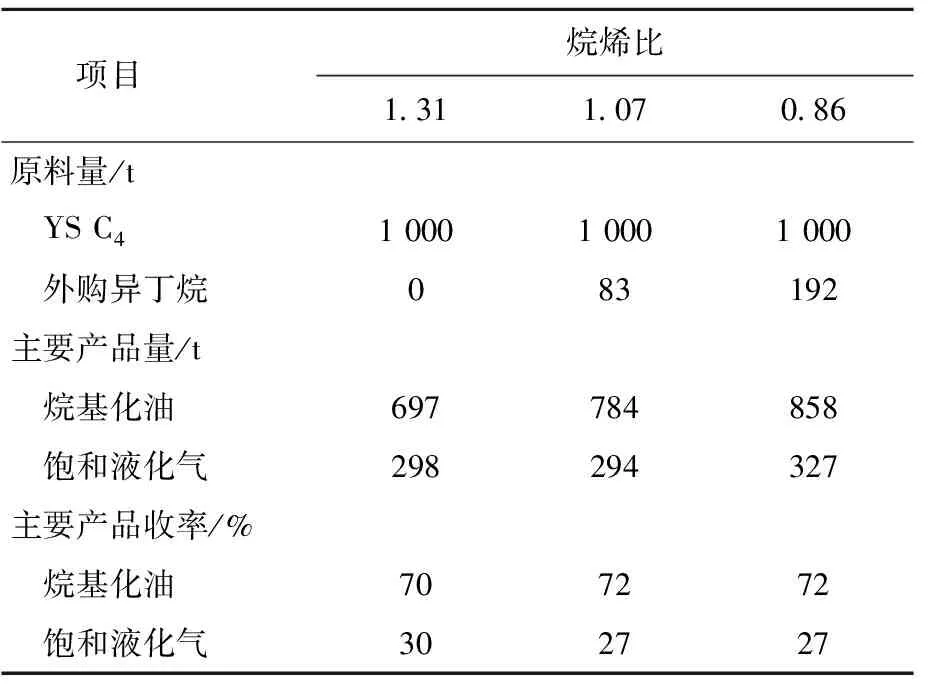

YS C4在不同时间段原料烷烯比的变化,造成其与外购异丁烷的数量配比也相应变化,计算结果见表7。

表7 YS C4烷烯比变化时原料配比及产出

其中高烷烯比即该原料烷烯比1.31工况时,其烷烯比已经超过装置需求的1.26,此时不再需要外购异丁烷进行配比,甚至该原料还可以贡献异丁烷给其他原料。

4 结论

(1)烷基化装置原料优化涉及到的参数众多,计算过程复杂,与传统Excel计算方式相比,编制的PIMS专用模型用于烷基化装置优化是值得和可行的,避免了传统方法试算准确性差的问题,提高了工作效率,有助于提高烷基化装置的经济效益。

(2)烷基化装置原料优化涉及的参数变化相对较大。实际工作中需要及时根据原料性质、原料资源、市场价格、烷基化油需求量及其价格等因素,及时更新参数,进行优化测算。具体优化结果与测算条件直接相关,特定条件下的计算结果仅做参考。

(3)原料烷烯比低、异丁烷资源不足等因素是制约提高装置负荷率的关键。建议采取包括提高自产C4原料烷烯比、多采购高异丁烷含量原料、装置操作精细化等在内的各种措施,提高装置负荷率和经济效益。