焦炭塔无法正常预热的原因分析及处置对策

2019-04-24傅钢强

傅钢强

(中国石油化工股份有限公司镇海炼化公司,浙江 宁波315207)

延迟焦化加工过程是重质原油热转化过程之一,也是一种石油炼制主要加工过程。焦炭塔是延迟焦化装置的核心设备,其工作状况是有规律的周期性间歇式生产,一个塔生焦,另一个冷焦及切焦。切焦后,封闭塔顶、底法兰盖,采用蒸汽驱赶塔内空气并进行密封试验,然后引生焦炭塔塔顶的高温热油气对新塔进行预热,油气自上而下通过焦炭塔进入甩油罐或放空塔。待焦炭塔预热至一定温度后,切换四通,将渣油引入新塔进行生焦。塔底预热充分,焦炭塔的形变小,切换四通后,分馏塔的操作波动时间短,这是保证装置安全平稳生产的关键性指标之一。为缩短生焦时间,提高装置处理量及提高产生弹丸焦时的操作安全性,近几年大部分焦化装置的焦炭塔都增设自动顶、底盖机,并配套焦炭塔的顺序控制系统,从而使得焦炭塔运行更加安全、可靠、高效。增设底盖机后,有的厂家保留了原有的塔底单进料结构,但在投用后,底盖机出现了渣油泄漏的情况,采取在现有底盖机进料短管内加装导流板的方法予以解决[1]。有的厂家增加了一段锥体进料短节,同时将原焦炭塔渣油进料方式由底部中心进料改成单侧进料,但是单侧进料运行一段时间后出焦口与底盖机的连接法兰开始泄漏,并且进料短节开始变形,再将单侧进料形式改为双侧进料形式,以避免单侧进料导致该部位的受热不均[2]。双侧进料逐渐成为焦化装置常见的流程配置方式。

除焦不净造成大量焦炭堆积在焦炭塔底部以及双进料管线其中一路管线结焦是焦炭塔无法正常预热最常见的两种原因。

1 除焦操作不当影响预热

1.1 判断方法

焦炭塔除焦结束后,试压、放瓦斯预热,按照常规温度变化趋势,在1~1.5 h会有一波快速升温,焦炭塔塔底温度从140 ℃快速上升至230 ℃左右,如果过了2 h焦炭塔底部温度仍在150 ℃以下,可以初步判断预热已经不正常。

在检查确认流程是否正确后,一般的处置方法是立即暂停预热,重新用蒸汽吹扫进料线。从给汽流量和焦炭塔塔顶压力上升情况可以判断塔底进料流程是否通畅。半小时后蒸汽吹扫,然后继续预热,如果预热塔底部温度仍未上升,一般情况就是除焦操作不当,在预热时,塔壁有较多数量的焦炭脱落,堆叠在底部进料口,形成“单向阀”效应,蒸汽顶入时流程通畅,油气反方向流动时,焦炭堵塞进料口导致无法预热。

1.2 直接缓慢切换四通的风险识别

焦炭塔已经全部充满油气,并带有部分水蒸气介质。如果开底盖机放出底部的焦粉,那大量的油气进入切焦水池,显然污染环境和水质,大量可燃介质放出还有燃烧爆炸的巨大风险。

炉子出口介质压力比蒸汽压力高,能顺利进入焦炭塔,但如果不预热,直接切换四通,全部进料进入冷塔,可能造成冷塔内水汽大量挥发,进入分馏塔。而油气用于预热,进入分馏塔的量大幅减少,打乱分馏塔操作,焦炭塔升温过快,形变过大,造成连接法兰泄漏。为防止切换时炉子出口憋压,四通阀设计了中间位置停留点,为直接逐步切换四通,底进料油缓慢预热处理创造了条件。

1.3 直接切换四通操作方案

(1)四通阀的操作。

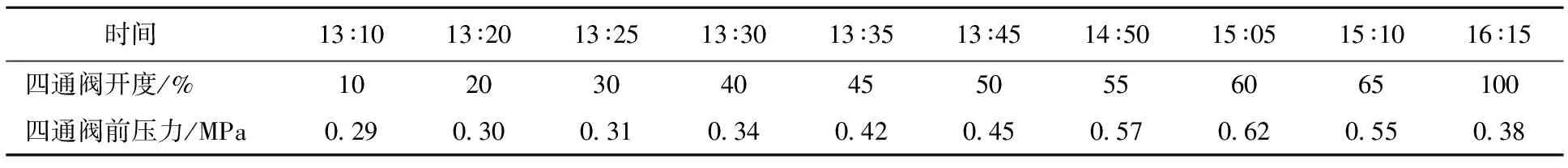

缓慢将四通从生焦塔切换至冷塔方向,当四通阀停留在中间位置时,两个焦炭塔处于同时进料模式。依据四通阀前压力控制情况,切四通时间持续3 h左右,开始时间为13∶00,四通阀的开度设计如表1所示。

表1 四通阀开度设计

在四通切换过程中,四通阀前压力随焦2切至焦1的开度逐渐增大而升高,在四通阀开度55%~60%时,有一压力峰值,而后随四通阀开大而逐渐降低。

(2)焦炭塔操作

随着进料线畅通,焦炭塔塔顶温度随后缓慢升高,蒸出存水。至15∶00塔顶温度达到185 ℃,此时焦炭塔塔顶的压力为0.05 MPa,在该压力下水的沸点为130 ℃,可以认为焦炭塔内已基本无明水。15∶20塔顶温度升高至305 ℃,焦炭塔塔顶大油气阀稍开5%,缓慢关焦炭塔塔顶油气至放空阀门,将焦炭塔塔顶油气逐渐改至分馏,15∶35—16∶00,冷焦塔塔顶压力逐渐下降至与生产塔平衡,油气至分馏流程全开。

在四通切换过程中,塔壁温度缓慢上升,直至大油气线后路动改前,冷塔压力未发生大幅升高,说明无塔内存水的突沸情况出现。为防止长时间低流量引起生产塔进料线结焦及生焦孔道堵塞,生产塔短节吹扫蒸汽在四通阀刚动作时稍开,后随四通阀开度逐渐开大。

由于生产塔内泡沫焦高度已逐渐接近安全高度,消泡剂开至最大量,降低泡沫层高度。关注第三点中子料位计上升情况,至四通切换前,控制生产塔最高点中子料位计在20%以下。

(3)分馏系统操作

在切换四通过程中,分馏塔塔底的热量随冷焦塔较低温度油气的改进而逐渐降低,分馏塔塔底油气温度最低降至351 ℃,塔底渣油抽出温度降至257 ℃。较低温度油气改入后1 h内,分馏塔各侧线抽出量均大幅减小,在蜡油循环上表现尤为明显。压缩机入口因干气量降低,需补入适量高压瓦斯以维持压缩机运行在喘振线外。约1 h后油气逐渐增加。

由于进料量降低及四通切换过程中改进焦炭塔较低温度的油气,分馏塔热量不足,蜡油不平衡,分馏塔蜡油喷流量大幅降低,蜡油喷淋作改蒸汽准备。另外,装置内部分机泵及阀门采用蜡油作封油,蜡油量不足,导致封油使用存在缺口,严重时需外引蜡油作为封油以维持设备运行。

(4)加热炉操作

不断提高加工量,由于负荷较低,油气产出量少,原料换热系统变化大,换热终温低,造成加热炉负荷较高。由于分馏塔塔底温度下降过快,炉子波动较大,导致炉管表面温度升高较快。同时,为了保证进料足够的生焦温度,加热炉出口温度提高至500~505 ℃,以降低泡沫焦高度,以及为预热提供充足热量。

1.4 预防除焦对预热的干扰

对自动除焦系统进行优化。目前炼厂普遍采用水力除焦程序包括钻具位置模拟显示技术、绞车无级调速变频技术、高压水泵的启动条件和紧急停车联锁等[3]。随着技术的进步,又逐步发展到远程自动除焦。在使用过程中,由于原料性质的变化带来焦炭硬度的变化,除焦不彻底,在预热阶段由于塔发生热形变而剥落。

对远程自动除焦的控制参数进行优化,适当增加了除焦的时间和切焦的间距,以充分保证除焦的效果。

2 进料线结焦影响预热

2.1 判断方法

当双进料的其中一路发生结焦时,会大幅降低预热速度,延长预热时间。结焦严重时,正常预热期间焦炭塔塔底温度难以达到280 ℃,需频繁减小焦炭塔塔顶进分馏系统油气总阀开度,以保证预热效果。

当焦炭塔塔底进料线内部结焦后,无法直观观察到结焦情况。除了预热速度的下降,同样还有其他手段辅助来判断预热速度下降是管线结焦的原因还是除焦不当导致焦粉堆积塔口影响所致。

(1)通过生产时炉出口压力判断。焦炭塔切换四通后,对比两个不同的焦炭塔进料,可以看到四通阀前的加热炉出口压力有明显增加。

(2)通过给水操作判断。冷焦给水时,在焦炭塔塔底盖机附近可以听到管线节流产生呜咽的声音,结焦越严重,呜咽的声音越大。相同的给水控制阀阀位,即相同的给水阀后压力,给水量下降30~50 t/h,意味着压差增加,进料管线结焦。

2.2 底进料线清焦方案

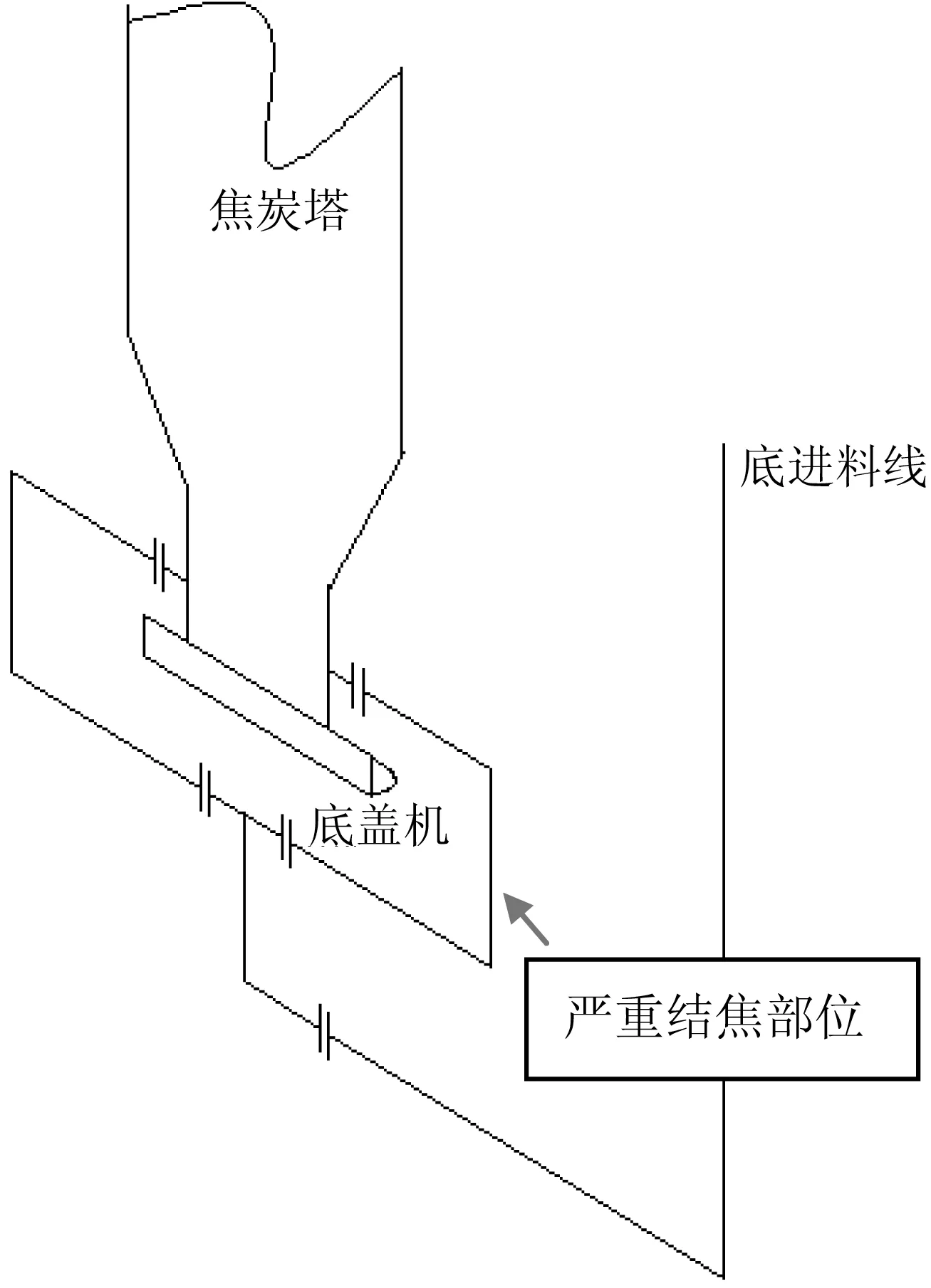

通过调整生焦网络节点,争取检修时间,在冷焦结束后,脱开底进料管线的塔口法兰和三通连接,使用高压水枪清洗。塔底进料的管线和法兰示意见图1。

图1 焦炭塔塔底双进料管线示意

为了尽量缩短清洗对生焦网络节点的影响,提前对底进料线架子搭设,在给水冷焦时就对进料管线上法兰螺栓松紧情况逐个进行检查。在除焦期间,提前拆螺栓至每片法兰留8颗螺栓。在除焦完成后,将管线外移,错开对接的法兰口进行管线的清焦作业。

先顺着流程从三通处开始高压水清洗,发现无法打通出水到焦炭塔底部。接着从与焦炭塔塔底盖机相连之处开始清洗,遇到弯头位置,发现同样无法有效彻底清洗管道内的结焦。第一次在清洗3 h后,按照原有的生焦网络,就被迫回装管线,恢复正常生产;第二次、第三次在提升清洗头压力,清洗时间增加到5 h才彻底完成清洗。

2.3 底进料线结焦原因分析

在装置停车后开工的初期,炉出口温度已经达到正常生产时的495~500 ℃,而加热炉流量仅有正常生产工况的60%~70%,底进料线管内流速较低。在双进料管线内容易出现偏流,在高温停留时间长会导致严重结焦。从清焦时打开的法兰口来看,顺着流程方向的东边进料管线没有结焦,而西边的进料管线结焦严重。

焦炭塔塔底进料一般保持水平管线进料方式,在焦炭塔放水的时候,粉焦随放水进入到进料线,残存在管线内,尤其是弯头处的流动死角处。为了减少焦粉积聚,在底盖机关上之前,使用蒸汽大流量吹扫底进料线。吹扫蒸汽对粉焦吹扫效果较好,但对已生焦的部分焦炭,无法进行吹扫,容易出现越来越厚的情况。

2.4 防结焦设计优化

为了防止底进料线偏流结焦,可以采取以下措施:

(1)在底进料线表面设置热电偶,通过热电偶显示的温度监控两边管线的偏流情况;

(2)根据热膨胀的情况,优化底进料线的配管,可以在分叉前再增加两个弯头,从水平直冲改为水平转向下后均匀分配,或改变原有的对称结构,增加东边的进料管线长度;

(3)在两侧进料线的末端增加切断阀。增设切断阀后,放水通过斜管直接进焦池,防止焦粉进入水平进料线。当表面热电偶出现偏差后,在蒸汽大流量吹扫时,配合阀门的开关进行单边吹扫,提高吹扫效果。

3 结语

焦炭塔是延迟焦化装置的核心设备,预热的充分程度对焦炭塔的使用寿命、分馏系统的平稳操作有决定性的影响。使用自动底盖机和自动除焦系统,逐步规范了除焦系统的操作,降低了除焦操作人员的工作量,但塔底进料线结焦或堵塞造成的预热不正常问题,成为困扰国内不少焦化装置平稳运行的突出因素。文章结合生产实际情况,提供了处置经验和设计优化方案,避免除焦不当造成的装置生产波动,甚至非计划停工,为底进料线的设计改进提供了思路。