超高压蒸汽管道剩余寿命评估

2019-04-24许其华

许其华

(中国石化上海石油化工股份有限公司,上海200540)

超高压蒸汽管道为石油化工企业的高温部件之一,在长期运行过程中,由于金属组织变化和蠕变的发展,其组织和性能会逐渐“劣化”,影响整个装置的安全运行。某石化公司烯烃装置开工锅炉超高压蒸汽管道已服役28年,累计运行时间已超过200 000 h,管道的材质为STPA23,规格为Ø273 mm×28 mm,操作压力11.9 MPa,操作温度520 ℃。随着高温服役时间的不断增加,管道材料面临材质劣化的问题,对机组的安全运行产生不利影响。通过对该蒸汽管道的取样分析和试验研究,判断其材质损伤程度,并对其剩余寿命进行预测。

对管道材料进行了取样,主要做了材料化学成分分析、材料常温和高温性能试验、材料蠕变性能试验、材料金相组织分析以及材料的高温持久性能试验,并根据试验数据结果采用外推法核算材料的剩余寿命。

1 化学成分分析和拉伸试验

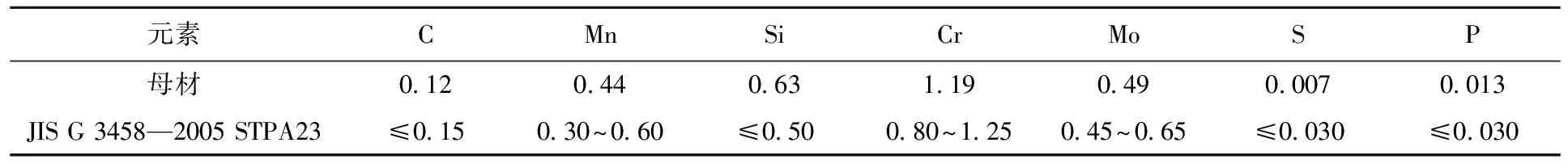

对蒸汽管道母材取样,分析其化学成分(质量分数),结果见表1。元素化学成分基本符合JIS G 3458—2005标准对STPA23的要求。

表1 化学成分分析结果 %

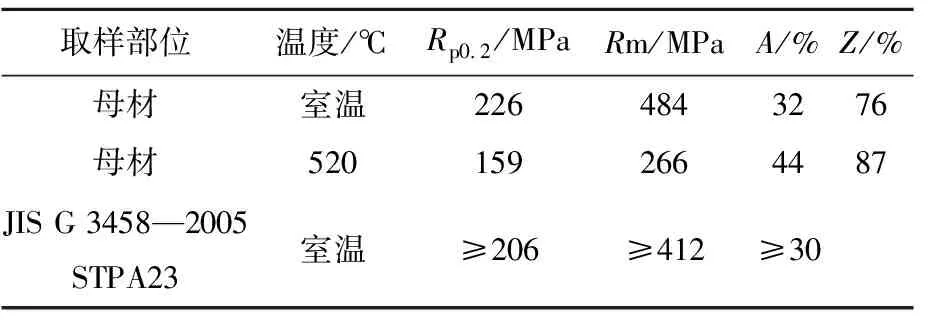

按照GB/T 228—2002《金属材料室温拉伸试验方法》和GB/T 4338—2006《金属材料高温拉伸试验方法》,分别在室温和520 ℃下进行了管线材料的拉伸试验,测试设备为INSTRON-8032型电液伺服万能材料试验机,试验结果见表2。从表2中可以看出:室温下材料的强度和塑性指标均满足JIS G 3458—2005标准的要求。520 ℃时的拉伸性能与室温时相比,屈服强度(Rm)和抗拉强度(Rp0.2)下降较多,而断后伸长率(A)和断面收缩率(Z)有所提高。这种变化基本符合规律,一般来说随着温度的升高,材料软化,强度下降,而相应的塑性增加。因此,材料的拉伸试验结果说明该蒸汽管道材料经过长期高温运行后材料的拉伸性能指标仍基本满足使用要求。

表2 室温及520 ℃短时拉伸试验结果

2 冲击试验

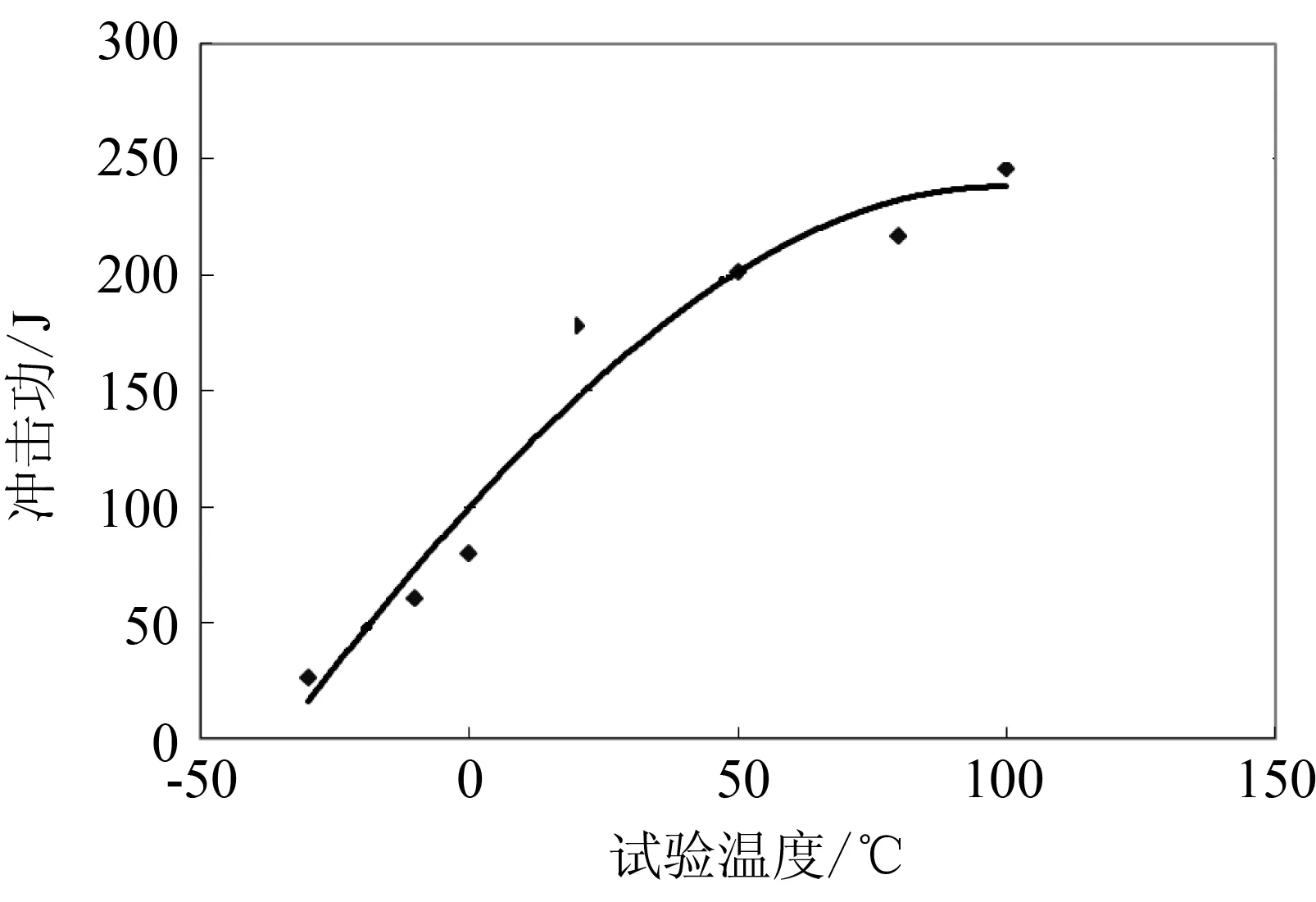

材料STPA23属于常用的珠光体耐热钢(1.25Cr-0.5Mo),其使用温度可达500~550 ℃。而Cr-Mo钢长期在520 ℃下运行,必然会带来珠光体球化等材质损伤问题,影响材料的机械性能,危及管道的安全运行。冲击试验可以用来判定材料服役后是否发生了脆化并确定具体的脆化程度。一般选取不同温度进行冲击试验,然后根据试验结果做温度-冲击功图和温度-断口纤维断面率图,在图中得到54 J冲击功对应温度值(VTr5)、纤维断面率为50%时所对应的等温脆性转变温度(FATT)等关键指标。根据这些指标就可以掌握材料使用前后韧脆性转变温度变化情况及脆化程度。冲击试验按GB/T 229—2007《金属材料夏比摆锤冲击试验方法》进行。图1~2为相应的转变温度曲线和断口纤维断面率曲线。根据图1和图2可以得到取样蒸汽管道材料母材的冲击性能指标(见表3)。

图1 母材转变温度曲线

图2 母材断口纤维断面率曲线

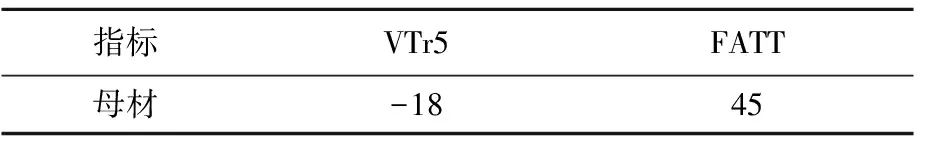

表3 取样材料冲击性能指标 ℃

从图1~2和表3中可以看到:

(1)蒸汽管道材料的韧脆性转变温度较高,尤其是FATT值较高;母材的FATT为45 ℃,说明该蒸汽管道经过长期高温运行后材料已明显变脆。

(2)材料的韧脆性转变温度升高到室温以上,会增加蒸汽管道在开停工时发生脆性开裂的危险,所以在装置开停工时应加强检查,在停车检修时应注意避免管道遭受撞击和锤击等冲击载荷。

3 金相组织检查

长期服役后管道材料的机械性能取决于材料的化学成分、组织、温度以及应力的变化。一方面,服役过程中的各种因素损伤都将在微观组织上显示,微观组织结构的变化反映了材料损伤的程度;另一方面,微观组织又决定了材料的机械性能。因此,金相组织检查的目的是考察长期高温服役后材料的显微组织的变化情况,检查碳化物的析出和球化情况,并检查是否有蠕变空洞甚至微裂纹的存在。

材料的金相组织如图3(放大500倍)所示。由图3可知:母材组织为铁素体+珠光体+碳化物,铁素体晶体内有大量弥散碳化物析出,珠光体区域内的碳化物已显著分散,碳化物已全部成小球状,珠光体区域形态仍然保持,珠光体球化程度为中度球化。未发现金相组织存在明显的蠕变空洞。

(a)近内壁

对取样材料截面进行了硬度测试,中部区域硬度值为HB100左右,靠近外表面和内表面部分硬度值为HB90左右,材料硬度值偏低,是材料球化损伤所致。

4 高温持久强度试验

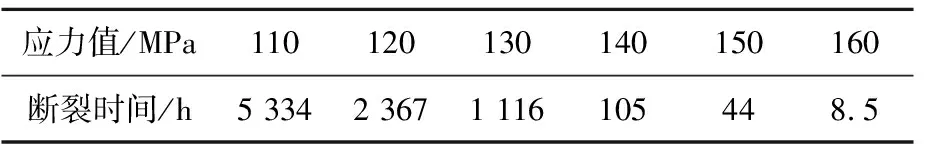

经过对取样材料进行520 ℃高温持久强度试验,取得了一系列在高温下的材料应力值与断裂时间的相关值(见表4),更加准确、客观地反映了材料在高温环境下的相关性能劣化与使用时间的相关性。这说明材料的高温损伤中服役温度和时间是正相关的。

表4 高温持久强度试验结果

将表4的数据绘制到双对数坐标图中,采用等温线法绘制拟合曲线,拟合所得的方程为:

σ520=182.28t-0.055

式中,t为持久时间。

拟合所得的曲线如图4所示。

图4 以等温线法表示的持久强度曲线

用这种方法外推得到材料的高温持久强度见表5。

表5 材料的高温持久强度

由表5可见:该材料520 ℃的高温持久强度σ520(105)为97 MPa。

剩余寿命估算按照DL/T 940—2005《火力发电厂蒸汽管道寿命评估技术导则》中式(7)进行:

5 结论

(1)化学成分分析表明,超高压蒸汽管道材料牌号为STPA23,而常温和高温(520 ℃)拉伸试验结果说明高温服役200 000 h后,材料常温强度指标及相关塑性指标仍符合标准要求。

(2)冲击试验表明,管道材料经长期高温服役后已明显变脆,母材的韧脆性转变温度已升高到室温以上(FATT为45 ℃),说明材料脆化较严重。

(3)金相组织检查表明,母材组织为铁素体+珠光体+碳化物,珠光体球化程度为中度球化,未发现金相组织存在明显的蠕变空洞。

(4)根据蒸汽管道材料的520 ℃持久强度试验数据,由等温线外推法估算的超高压蒸汽管道剩余寿命为41 000 h。

(5)由于超温会严重降低高温管线的安全使用寿命,应保证此类超高压蒸汽管道在设计工况下运行,且要加强对此类超高压蒸汽管道焊缝及管件组织的现场检验检测工作,重点为变径管小端焊缝和三通支管焊缝;其次为变径管母体及大端焊缝、三通母体等,对达到严重球化的焊缝和管件进行监控使用并择机更换。

(6)此类超高压蒸汽管道经长期高温运行后材质受到损伤,如强度下降、韧脆性转变温度升高、碳化物析出与球化等,目前损伤程度尚未严重到影响超高压蒸汽管道的安全运行。但严禁出现管道超温超压现象,并建议开停工期间严格控制升温升压、降温降压速度,避免此类管道承受冲击载荷。