调角器手柄固定板复合冲模设计

2019-04-24盘臆明

盘臆明

(湖南潇湘技师学院 机电工程系,湖南 永州 425000)

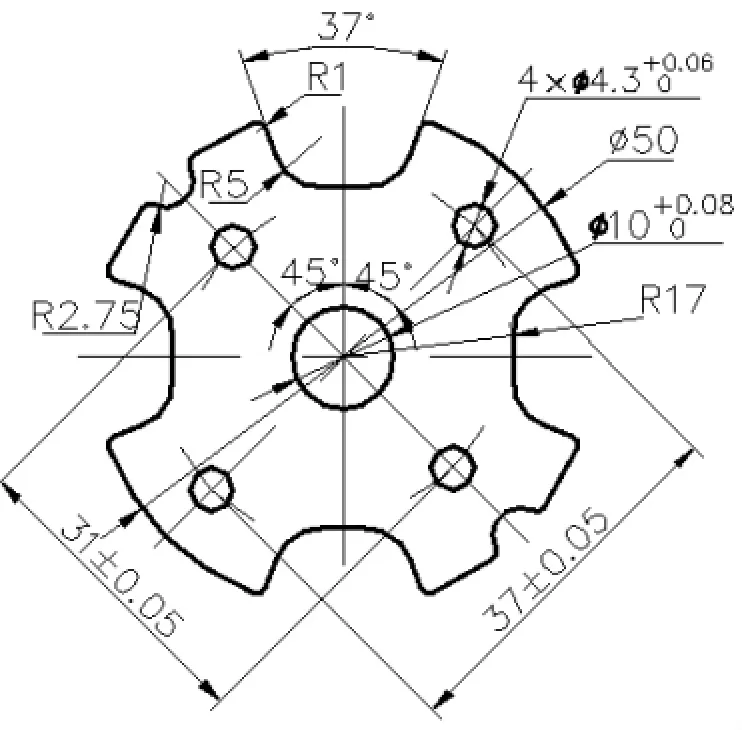

图1所示为某调角器手柄固定板零件,大批量生产,材料Q235,料厚2.5mm,成型零件表面平整,不得有划痕,冲裁截面毛剌不大于0.03mm.4×Ф4.3孔及圆周上各凹形与Ф10孔中心有旋转对称位置互换装配技术要求,未注尺寸公差为IT14级。

图1 零件

1 工艺性分析与冲模类型确定

由图1所示,调角器手柄固定板为平板型零件,冲裁加工便可完成。如采用单工序模生产,所需模具多,生产效率低,零件的质量不能保证。如采用级进模,操作安全性好,能提高劳动效率,但以Ф10为中心的孔距及孔边距很难达到规定的装配技术要求。为确保质量稳定,提高效率,决定采用复合模。

细查图形的尺寸关系,测得零件的最小孔边壁厚4.35mm。凸凹模的最小壁厚按经验数据确定,正装复合模的凸凹模的壁最小值,对黑色金属等硬材料约为冲裁件板厚的1.5倍,即3.75mm,倒装复合模的凸凹模的壁最小值查表为5.8mm。1.5×2.5=3.75<4.35<5.8,由此,只能选择正装复合模。通常情况下,正装复合模工作时,制件、冲孔废料都留在工作面上,不易清理,影响安全操作及生产效率。

倒装复合模比正装复合模最少壁厚之所以要大一些,是因为采用下出料方式,凸凹模内孔积存废料,特别是直筒形刃口形式,胀力大。若把冲孔凸模刃口部分做成带140°锥顶(如图2),让冲孔凸模刃口进入冲裁前,让冲孔区材料产生胀形,胀形时变形区的应力状态为双向拉应力,即径向应力和切向应力圴为拉应力,在这种双向拉应力作用下冲出的废料由于材料弹性回复而收缩,胀模力会大大减小。因此,4.35mm的凸凹模最小壁厚就能用于倒装复合模。

图2 冲孔凸模

2 倒装复合模的设计

通过对零件的成形工艺分析可知,采用一副倒装复合模完成对零件的落料冲孔冲裁成形。根据模具及制件的形状特点,制件的外形比较复杂,模具落料部分的制造采用配作法,即落时,以凹模为设计基准,计算落凹模刃口尺寸及制造公差,凸模刃口尺寸根据凹模刃中实际尺寸按最小合理间隙配作;而冲孔部分由于形状简单采用凸模与凹模分别加工法,以凸模为设计基准,先设计出凸模刃口尺寸,再将凸模刃口尺寸加上最小合理间隙值计算出凹模刃中尺寸及制造公差。由于现有的压力机最小合模高度原因,在上模内增设弹性推件装置(如图3),这样也有利于保证制件的平整度。结合生产现场与操作,选用前后送料的中间导柱模架。为了装配与后期修理的方便,模具的卸料螺钉设计成套管与内六角螺钉的组合。

图3 倒装复合模结构

3 模具工作过程

(1)将条料沿导料销送进。并由活动挡料销定位。

(2)压力机滑块带动上模部分下压进行冲裁,凸凹模外形和凹模进行落料,同时,冲孔凸模与凸凹模内孔进行冲孔。

(3)滑块带动上模部分回程上行,完成以下三部分工作。

(4)冲裁下来的废料卡在凸凹模的内孔中,由后续冲裁时冲孔凸模推出。

(5)落料件则由弹性推件装置推出,弹性推件装置由弹性块、推板、推料螺钉、推料套管和推件块组成。当上模回程时,弹性块的弹性回复通过推件装置把落料件推出。

(6)紧箍在凸凹模上的条料由下模部分的弹性卸料装置(卸料板、弹簧、卸料螺钉及套管组成)顶出。

4 结语

生产实践表明,模具设计正确,结构合理,操作方便,工作可靠、产品质量稳定、生产效率高。带140°锥顶的冲孔冲头,大大地降低了胀模力,废料接近自然掉落。套管与内六角螺钉组成的模具卸料装置,便于装配与修理。内置的推件装置有压料作用,制件平整度合格。本倒装复合模具的设计对此类零件的冲裁模具设计有一定的参考价值。