索塔施工临时支撑与横梁支架优化设计

2019-04-22康志田中国中铁四局集团有限公司江苏苏州215000

康志田 (中国中铁四局集团有限公司,江苏 苏州 215000)

0 前言

斜拉桥主要由索塔、主梁及斜拉索三个部分构成,索塔是其中最核心的构件,索塔施工的安全质量是斜拉桥建造过程中的关键。斜拉桥索塔常用的形式有A形、倒Y形、H形等,部分塔柱轴线与竖直方向成一定角度;在斜柱的施工过程中,受自重作用影响,斜柱根部将产生较大弯矩,使混凝土产生拉应力;随着塔柱高度的增加,塔柱悬臂长度不断增大,弯矩和拉应力也不断增大,如不施加有效措施降低弯矩、拉应力,将会严重威胁到斜拉桥的结构安全和施工质量[1-2]。

目前针对此类问题的解决思路[3-5]是,在塔柱上设置临时支撑(对拉杆或水平横撑)以抵抗塔柱自重的水平分力,从而降低塔柱受力和弯矩值;临时支撑与塔柱构成临时整体框架,增强了整体的稳定性和安全性[6]。为保证上下横梁施工安全质量,横梁支架必须具备较大的刚、强度,其对塔柱施工安全稳定性也起到了增强作用,而临时支撑的初步设计通常未考虑横梁支架的加固作用,造成工序繁琐、效率降低,成本提高。本文拟以徐盐铁路工程新洋港斜拉桥索塔施工为例,通过对索塔施工过程进行数值模拟,分析忽略上下横梁支架的连接加固作用下的塔柱结构受力结果,在此基础上提出斜拉桥索塔施工临时支撑和横梁支架优化设计方案。

1 工程概况

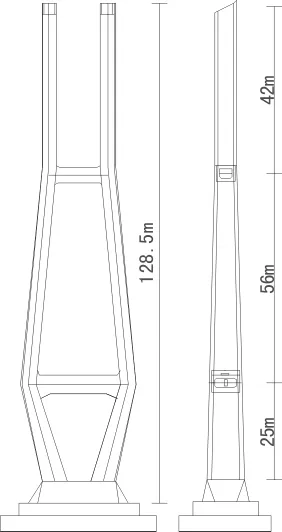

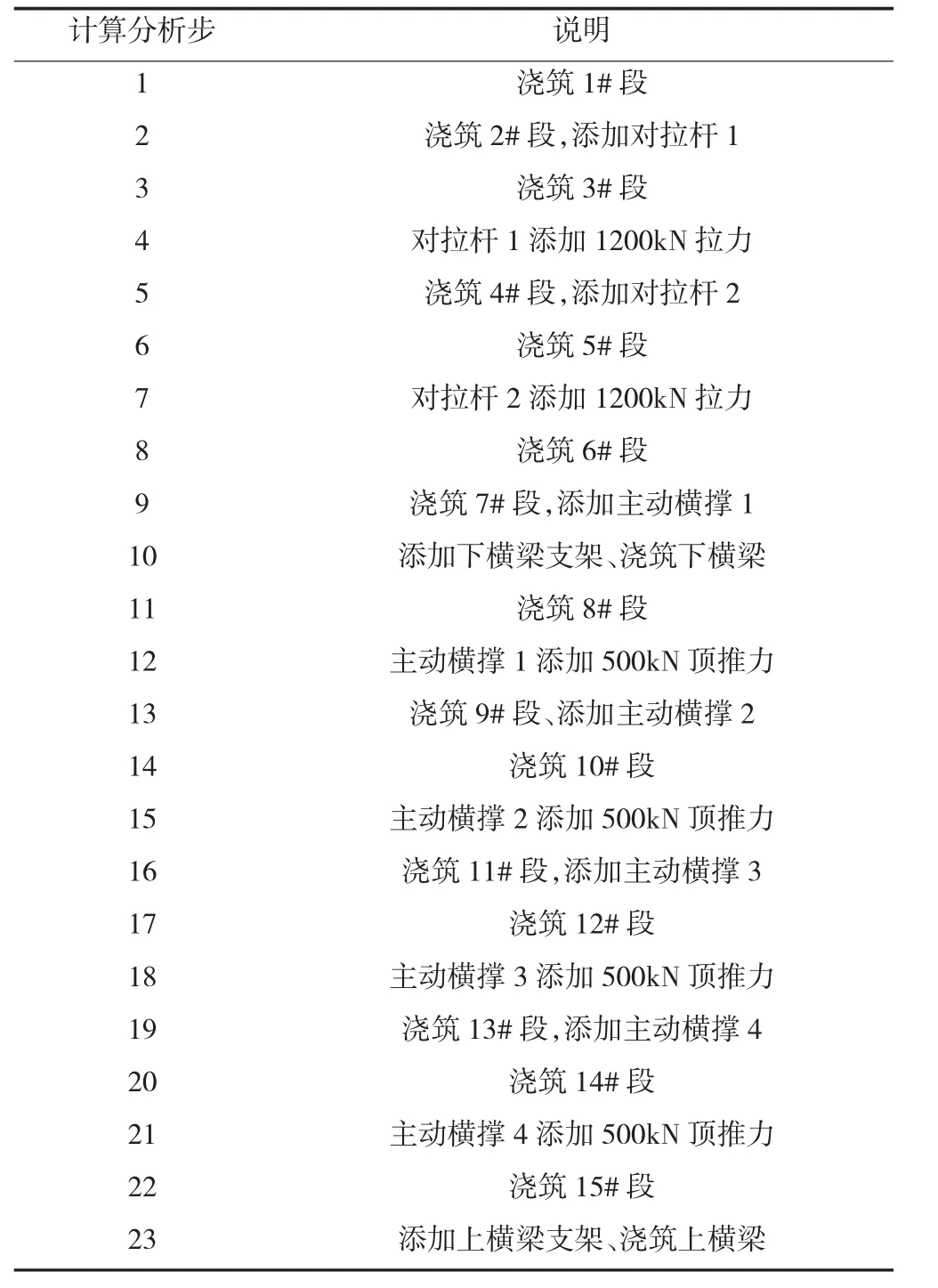

徐盐铁路工程跨新洋港斜拉桥索塔采用H形花瓶式混凝土塔,由塔座、下塔柱、下横梁、中塔柱、上横梁、上塔柱六部分组成,结构如图1所示。塔高为128.5m,其中下塔柱高25.0m,中塔柱高56.0m,上塔柱高42.0m;下横梁高4.5m,上横梁高4.0m,均采用单箱单室截面。

图1 桥塔结构示意图

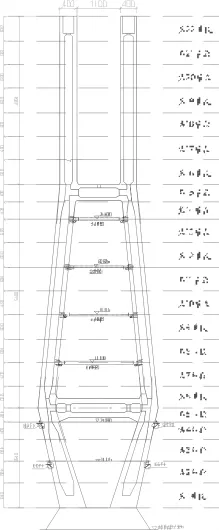

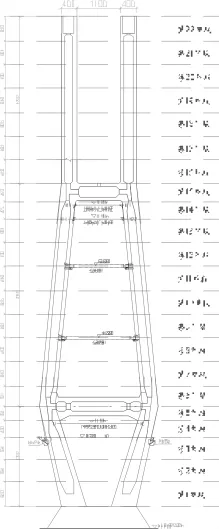

塔柱除起步段外,均采用爬升模板法逐段连续施工,每段混凝土塔柱浇筑高度控制在4-6m范围之内,基础面应凿毛清洗,保证新老混凝土接缝质量。在实际施工期间,为避免塔柱因产生较大的拉应力而发生破坏,施工过程中在塔身设置对拉杆和横撑,初步方案见表1。等塔柱施工完成后,拆除拉杆与横撑。方案布置如图2所示。

临时支撑布置初步方案 表1

为对塔柱临时支撑进行可行性验算并优化设计,需对索塔施工过程进行数值模拟,提取表征塔柱施工质量安全的应力结果进行分析。本文采用大型商业有限元软件ABAQUS对其进行三维有限元计算复核。

图2 临时支撑位置示意图

2 施工模拟有限元计算分析

索塔斜柱受自重和施工荷载作用会造成弯矩、应力增大,可将单肢斜柱看做悬臂梁结构[7],由梁理论可知,索塔斜柱最大弯矩、应力发生在悬臂梁根部,即下塔柱底部或中塔柱底部。下横梁浇筑之前,下塔柱为悬臂梁结构,最大拉应力发生在下塔柱底部;下横梁浇筑后、上横梁浇筑前,中塔柱为悬臂梁结构,最大拉应力发生在下塔柱底部;而上塔柱为竖直形态,不产生水平分力,塔柱处于受压状态,弯矩及拉应力变化可忽略不计,故对上塔柱施工过程中塔柱结构安全稳定性不作分析。

2.1 施工模拟建模

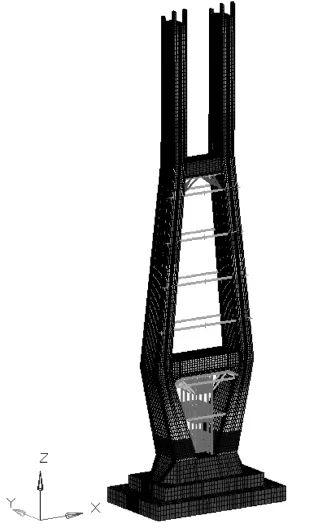

ABAQUS是一套功能强大、发展成熟的有限元数值模拟软件,拥有丰富的单元库和各种类型的材料模型库,可以真实模拟多种典型工程材料的性能,如混凝土、钢结构和岩土材料等,在土木、水利和交通领域中得到广泛应用。不考虑上下横梁支架的连接加固,采用ABAQUS软件对桥塔塔柱、上下横梁和临时支撑进行建模,生成高质量的实体单元与梁单元。其中,塔柱混凝土单元以六面体实体单元为主,局部五面体单元过渡,横梁支架和拉杆横撑使用两节点梁单元进行模拟。为提高计算精度,所有单元尺寸控制在1m以内。建立模型如图3所示。

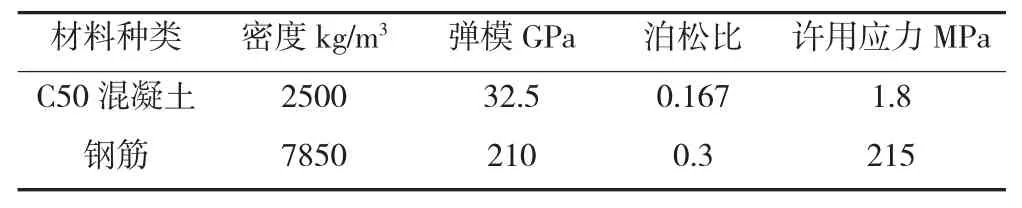

2.2 材料参数取值与加载

根据工程资料,结合桥塔结构特征与分析重点,有限元模型采用弹性模型。计算参数见表2。

有限元模型计算材料参数 表1

计算考虑荷载包括施工每层浇筑的混凝土重力、爬模施工荷载,拉杆拉力与横撑推力等。施工每阶段浇筑施加混凝土重力。爬模荷载根据以往同类工程经验,每根塔柱施加800kN。

图3 主塔有限元模型示意图

2.3 施工工况模拟

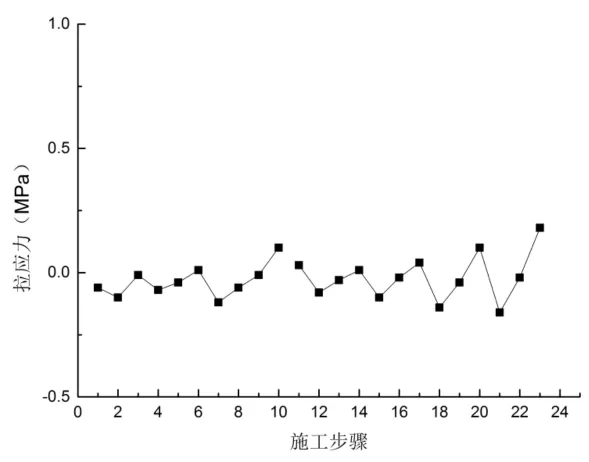

针对桥塔施工过程中塔柱应力情况、拉杆横撑设计情况,工况模拟塔柱完整施工过程,根据初步方案按步骤添加混凝土块与横梁及施加对拉杆、主动横撑力。施工过程模拟共分为23个分析步,具体说明见表3。

桥塔施工计算分析步 表2

2.4 结果分析

利用ABAQUS软件仿真模拟计算索塔施工过程,为评价索塔结构受力安全稳定性,提取索塔施工过程中塔柱的最大拉应力进行分析,得到各施工步骤最大应力变化情况如图4所示。

图4 初步方案塔柱最大拉应力变化曲线

由图8可以看出,塔柱最大拉应力随着施工步的推进呈现出围绕0应力的波动形态;施工步骤4、7、12、15、18、21后,塔柱的最大竖向拉应力有明显降低,说明临时支撑可以有效降低塔柱中下塔柱底部的弯矩,增强了塔柱结构的安全性、稳定性。施工步骤10添加下横梁支架、浇筑下横梁时,下塔柱底部竖向拉应力达到了最大值0.1MPa;当上横梁施工完成后,中塔柱底部以拉应力为主,最大值大约0.18MPa;总体上,塔柱施工最大拉应力值均远小于C50混凝土的许用应力为1.8MPa,塔柱安全、稳定性较高。

3 临时支撑和横梁支架优化设计

3.1 优化设计原理分析

一方面,临时支撑设计的核心在于斜塔柱根部混凝土截面拉应力是否能控制在合理的数值范围内,内容主要主要包括临时支撑位置的选取、预应力的大小和横撑结构的选定。临时支撑与塔柱固结在一起构成临时稳定框架,确保索塔在施工过程中结构的安全性和稳定性。

通过上述模拟分析可知,在不考虑上下横梁支架对塔柱的连接加固作用情况下,初步方案应力安全系数为10,塔柱安全性、稳定性较高,但工序繁琐,效率低、成本高,某种意义上推迟了塔柱施工工期。

另一方面,为了满足上下横梁施工要求,上下横梁支架本身具有较强的刚强度,且其主要钢构件以固定支座方式与塔柱进行了稳固的连接,与塔柱构成了临时稳定框架,同样增强了索塔施工过程中的安全性和稳定性,在施工模拟计算中不宜忽略。因此如果考虑上下横梁支架对塔柱的连接加固作用,临时支撑方案存在更优化的情况。

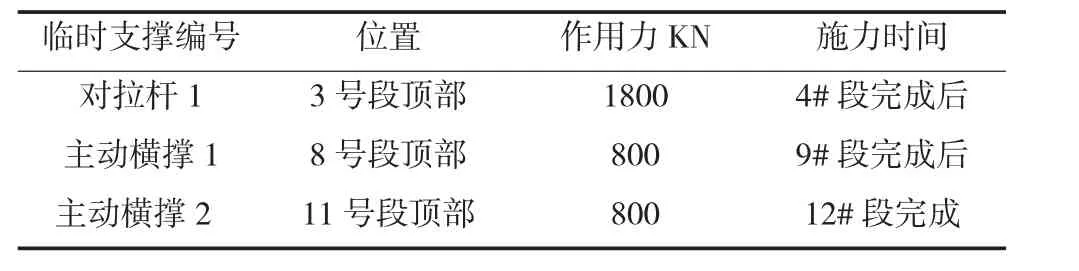

3.2 拉杆及横撑的优化方案

主动横撑使用的千斤顶标定顶推力为100t,取0.8许用系数,施工最大顶推力为80t,即800kN;对拉杆张拉使用的千斤顶额定张拉力为50t,张拉4根Ф32mm精轧螺纹钢,可提供200t对拉力,取0.9许用系数,施工最大张拉力为180t,即1800kN。

以降低下塔柱、中塔柱底部混凝土竖向拉应力,取安全系数为3,竖向拉应力按不超过0.6MPa进行控制,作优化如下。

①增加上下横梁支架与塔柱连接加固作用,以降低中下塔柱底部出现的弯矩和拉应力。计算过程中对横梁支架与塔柱混凝土的结合采用嵌入单元技术命令强制将其与混凝土协调变形。

②取消对拉杆2;将对拉杆1位置上移一层增大力臂,即在3号混凝土块浇筑完成时预埋拉杆孔,在4号混凝土块浇筑完成后进行张拉;对拉杆1的拉力由最初的1200kN提高到1800kN。

③取消横撑1、4,并将主动横撑2下移至8#段顶部,横撑2在9号段混凝土浇筑后横撑施工,同时推力由500kN提高到800kN。

得到临时支撑优化布置方案见表4。

临时支撑优化布置方案 表3

图5 优化后拉杆横撑布置示意图

3.3 优化施工模拟结果分析

优化方案在对索塔施工全过程数值模拟时,考虑上下横梁支架与塔柱连接加固作用,使上下横梁支架与塔柱协调受力变形。得到结果分析如下。

3.3.1 横梁支架结构安全稳定性分析

上、下横梁支架的安全稳定性的验算,即要求每根钢结构强度满足要求(包括压杆稳定),进一步地支架各部分应力不超过许用应力值。

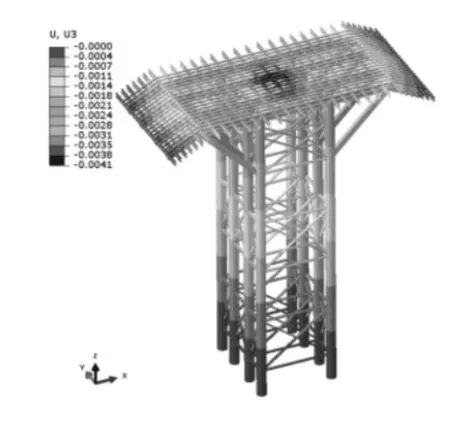

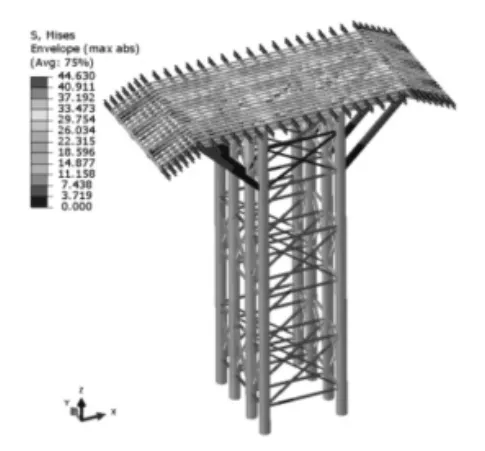

下横梁支架主要由底部直径720mm的支撑钢管、双拼工字钢斜撑、H型钢、工字钢、槽钢与顶部钢板组成。下横梁支架施工过程中最大位移云图、组合应力云图如图5、图6所示,结果显示:下支架竖向位移最大值出现于顶部槽钢中间位置,约为4.1mm,在变形允许范围内。整体最大应力为44.6MPa,出现在主梁端部;其余钢构件,包括钢管、型钢、槽钢、钢板等,应力均在0~40MPa之间。支架应力均低于允许应力,稳定性满足要求。

图6 下横梁支架位移云图

图7 下横梁支架组合应力云图

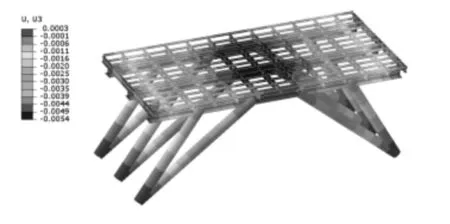

上横梁支架主要由底部斜撑钢管、H型钢、工字钢、槽钢与顶部钢板组成。下横梁支架施工过程中最大位移云图、组合应力云图如图7、图8所示,结果显示:上支架竖向位移最大值出现在大梁中部,约为5.4mm,在变形允许范围之内;支架整体最大应力42.7MPa,出现在中部斜撑钢管端部;主梁(H型钢)应力最大24.4MPa;其余构件应力均在0~40MPa。支架应力均低于许用应力,稳定性满足要求。

图8 上横梁支架位移云图

图9 上横梁支架组合应力云图

3.3.2 塔柱结构安全稳定性分析

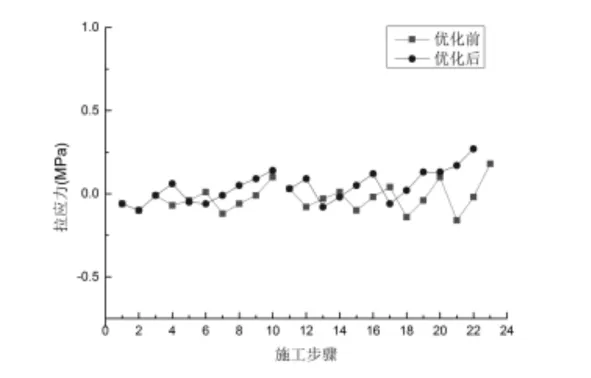

根据上述优化方案采用软件模拟计算索塔施工过程,得到塔柱最大拉应力变化曲线如图9所示。可以看出:施工步骤6(添加下横梁参与计算)、20(添加上横梁参与计算)后,塔柱的最大竖向拉应力明显降低,说明上下横梁支架同样可以增强了塔柱结构的安全性、稳定性。

对比优化前后的塔柱应力值,塔柱的最大拉应力均发生在上横梁浇筑时,优化方案最大拉应力值为0.27MPa,虽然大于初步方案的拉应力值,但在允许应力0.6MPa之内,满足安全稳定性要求。

图10 优化前后最大拉应力变化曲线

4 结语

①考虑上下横梁支架与塔柱连接加固作用,使上下横梁支架与塔柱协调受力变形,根据优化方案对塔柱施工过程进行数值模拟,结果显示,中下塔柱底部最大拉应力值及支架组合应力、变形值均在允许范围内,说明优化方案满足安全稳定性要求。

②塔柱施工中添加上、下横梁支架并参与计算后,塔柱的最大竖向拉应力有增幅明显降低,说明设置上下横梁支架增强了塔柱结构的安全性、稳定性。

③对比优化方案和原始方案的数值模拟结果,塔柱的最大拉应力均发生在上横梁浇筑时,优化方案最大拉应力值大于初步方案的拉应力值,但在允许应力之内,满足安全稳定性要求。优化方案有简化施工工序、提高施工效率、缩短施工工期的优点,可为类似工程施工提供借鉴。