新型民机起落架收放系统故障参数敏感性仿真

2019-04-22,,

, ,

(1. 中国民航大学电子信息与自动化学院, 天津 300300; 2. 中国民航大学工程技术训练中心, 天津 300300)

引言

起落架作为飞机起飞、着陆所必须的支撑系统,其可靠性和稳定性是影响飞机飞行安全的关键因素[1-2]。据统计,1993-2003年间,各类飞机因起落架系统故障引起的不正常飞行事件占总数的15%,其中由起落架收放系统故障所引发的事故占比就达到了23%[3-4],因此对其故障问题的研究是极为必要的。

起落架收放系统故障中,较为常见的故障有系统气塞、管路堵塞、油液泄漏、结构卡滞等[5]。对于这类故障进行分析和诊断的一般方法是进行地面试验,其所需的时间成本和经济成本较高,为起落架系统的维护工作带来了困难。近年来,随着计算机技术的发展,通过虚拟仿真模拟地面试验的方法在一定程度上解决了上述问题,已成为当前对起落架收放系统进行分析和研究的主要趋势。文献[6-10]通过Virtulab Motion、AMESim和ADAMS等仿真平台,对起落架液压系统和收放机构部分进行综合建模,研究其收放性能;文献[11-14]考虑起落架收放过程中的受载,在仿真中深入讨论了质量力、气动阻力、惯性力、摩擦力以及作动筒力对收放运动的影响。

为获得更好的气动性能,新型民机均采用了超临界机翼设计,如波音公司的B767、B777、B787和空客公司的A380等。机翼剖面高度变小导致无法容纳传统飞机(如B737,A320)的平面连杆式的起落架,需要采用特定的起落架来解决空间受限问题[15]。这类起落架采用了新型的空间收放机构,其工作原理改变也带来了新的故障特征,而目前对这类采用空间收放结构的新型民机起落架收放系统故障问题的研究还相对较少。

本研究在分析新型民机起落架收放系统动力学原理的基础上,通过机电液一体化仿真技术建立了起落架系统模型,并基于该模型研究了节流孔阻塞、系统混入空气、油液泄漏和机构磨损等典型故障问题对起落架收放性能的影响。

1 起落架收放系统动力学原理分析

1.1 起落架收放机构动力学原理

本研究的B787飞机采用的空间收放机构式起落架,其收放机构如图1所示。

收上时,由解锁作动筒对机构进行解锁,收放作动筒拉动主支柱,阻力臂和侧撑杆折叠,完成收起动作。为简化分析,将该空间机构中侧撑杆与阻力臂分开讨论。图2为侧撑杆机构原理图。

图1 起落架收放机构

图2 单侧撑杆收放机构原理图

如图2所示,杆1为主支柱;杆2,3分别为下,上侧撑杆;杆4,5分别为下,上锁撑杆。OP为主支柱收放转轴,固定在机架上,点C和点E分别是上侧撑杆和上锁撑杆的转动支点,将点C投影于轴OX上的点P,则点E必在不断运动变化的直线PA上。由此可知,在收放时,上下侧撑杆、上下锁撑杆以及侧撑杆解锁作动筒始终处于同一个平面内,且相邻构件之间铰接转轴都与该平面垂直。

阻力臂机构收放原理与上述结论基本相同。

1.2 上位锁机构动力学原理

该起落架上位锁机构为钩环锁,如图3所示,由锁壳、锁钩、锁环、转动块、弹簧和解锁作动筒等附件组成。

图3中给出了起落架锁定过程中上位锁机构的受力情况,其中O1,O2,O3,OH分别为各转动块和锁钩的转动中心。收起时,解锁作动筒推出,通过转动块带动锁钩顺时针转动至过中立开位。当收起至末端时,位于主支柱上的锁环撞击锁钩,使其逆时针转动至锁定位置并钩住锁环,上锁完成。锁定过程中的动力学方程为:

图3 上位锁机构(锁定过程)

(1)

式中,FA为作动筒推力;FH为锁环对锁钩的撞击力;FS为弹簧力;F12,F32,F3H分别为转动块间及转动块与锁钩间的作用力;d为各作用力的力臂;Mf1,Mf2,Mf3,MfH分别为各转动块及锁钩转轴处的摩擦转矩;J1,J2,J3,JHook分别为各转动块及锁钩对自身转轴的转动惯量;α1,α2,α3,αHook分别为各转动块及锁钩相对锁壳转过的角度。

解锁过程与上锁过程相反,分析方法相同。

1.3 小车位置控制机构动力学原理

起落架为四轮小车式,如图4所示,小车位置控制机构由小车位置作动筒、机轮、车轮架等附件组成。

图4 小车位置控制机构

当放下过程至末端后,如图4a所示,小车位置作动筒收回,使后轮下倾至放下位(TILT),与水平面夹角为12°。该过程的动力学方程为:

(2)

式中,FA为作动筒拉力;dA为力臂;MfT为车轮架转轴处的摩擦转矩;JTruck为将车轮架和轮胎视为整体的转动惯量;αTruck为车轮架相对主支柱转过的角度。另外,由于小车转动中心为车轮架中点,因此由机轮重力G1和G2所产生的转矩互相抵消,未体现在方程中。

当收起开始时,如图4b所示,作动筒推出,使前轮下倾至收上位(STOW),与水平面夹角为12°。该过程动力学分析方法与上述过程相同。

1.4 液压驱动原理

起落架收放液压驱动系统如图5所示。系统工作压力由电动泵提供,通过电信号控制各电磁阀即可驱动作动筒完成相应动作,实现收放过程。

图5 起落架收放液压驱动系统图

收放过程中的液压驱动原理如图6所示。收起时,如图6a所示,旁通/自动关断电磁阀处于右位,小车位置电磁阀处于左位,收放电磁阀处于左位。在液压作用下,小车位置作动筒推出,将小车置于收上位;侧撑杆解锁作动筒和阻力臂解锁作动筒收回进行解锁,收放作动筒拉动主支柱使起落架收起;上锁作动筒将锁钩置于过中立开位。收起至末端时,锁环撞击锁钩,完成锁定,旁通/自动关断电磁阀恢复左位,断开作动液压。

图6 起落架收放液压驱动原理图

放下时液压驱动原理如图6b所示。其中需要注意的是,放下时收放作动筒无液压压力驱动,起落架由自身重力驱动完成放下动作。

2 起落架收放系统建模

基于以上分析,在AMESim复杂系统建模与仿真平台中建立收放系统仿真模型。

2.1 起落架收放机构动力学模型

考虑起落架收放机构为空间连杆,因此通过AMESim仿真平台提供的3D机械库基础模型构建起落架空间收放机构的动力学模型。采用6自由度实体对起落架主支柱、侧撑杆、阻力臂等连杆进行建模,并添加相应的运动副、转动副约束,施加摩擦力、作动筒行程末端的限制力、惯性力等载荷。构建的收放机构动力学模型如图7所示。

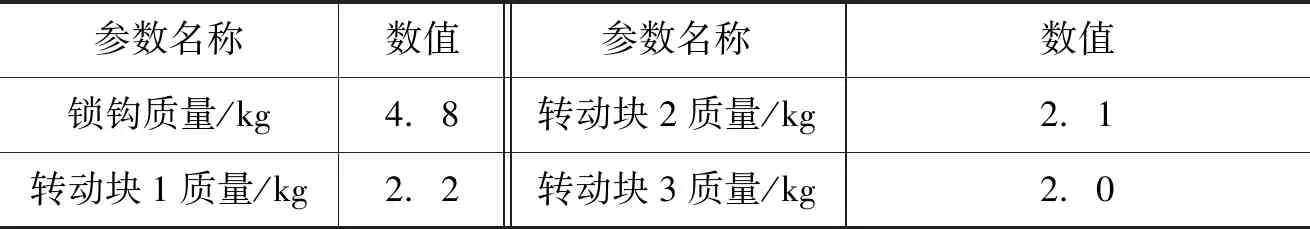

仿真模型参数通过对手册中给出的起落架机械结构数字化模型进行测算确定,如表1所示。

表1 某型产品的参数

图7 起落架收放机构动力学模型

2.2 上位锁机构动力学模型

上位锁作平面运动,因此通过平面机械库基础模型构建上位锁机构动力学模型,如图8所示。

图8 上位锁机构动力学模型

仿真模型参数通过对手册中给出的起落架机械结构数字化模型进行测算确定,如表2所示。

表2 上位锁机构模型主要参数

2.3 小车位置控制机构动力学模型

小车部分也可视为平面机构,构建的小车位置控制机构动力学模型如图9所示。其中车轮架质量参数见表1,转动中心为其自身中点。

图9 小车位置控制机构动力学模型

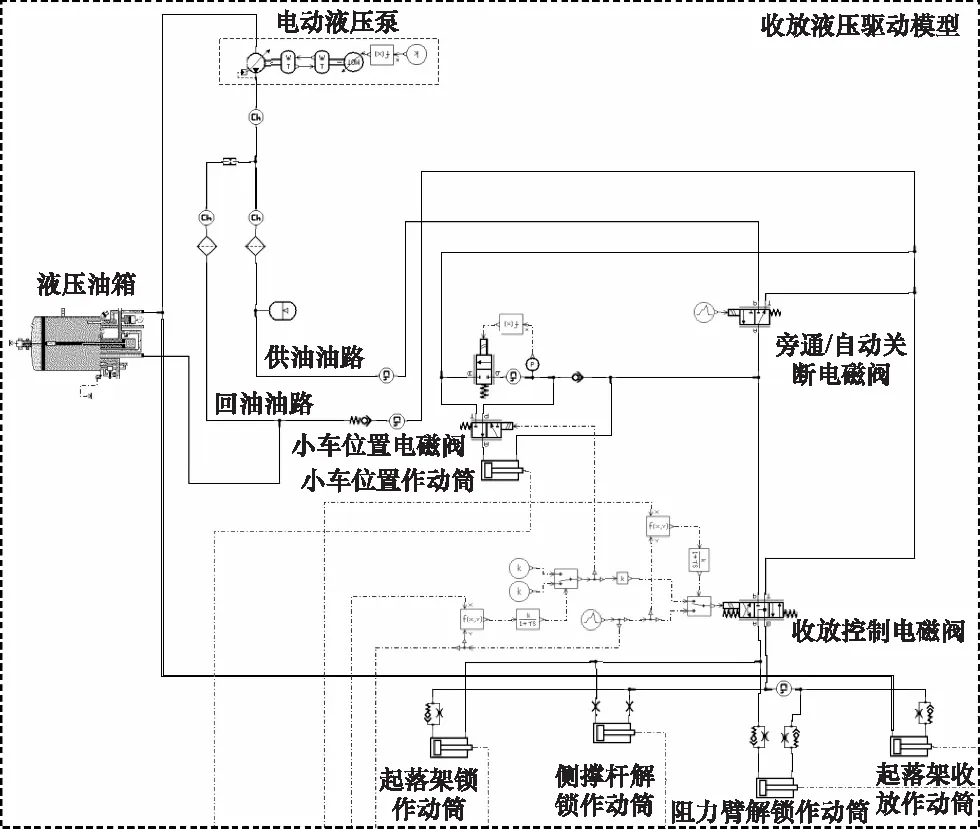

2.4 收放液压驱动模型

通过液压库基础模型构建起落架收放系统液压驱动模型,其中各电磁阀的电气控制信号由信号库基础模型构建,液压驱动模型如图10所示。

图10 起落架收放液压驱动系统图

相应的模型参数如表3所示。其中,系统压力及油液相关参数可由手册中直接获得,作动筒相关参数可通过对手册中给出的起落架机械结构数字化模型进行测量确定。

3 起落架收放系统参数敏感性分析

在建立的起落架收放系统仿真模型基础上,分别研究节流孔、液弹、油液泄漏和摩擦阻力等关键参数对起落架收放性能的影响。

仿真工况为:起落架初始为放下位,小车TILT位;t=0时开始收上,0~22 s期间起落架收起;t=22 s时开始放下,22~40 s期间起落架放出。

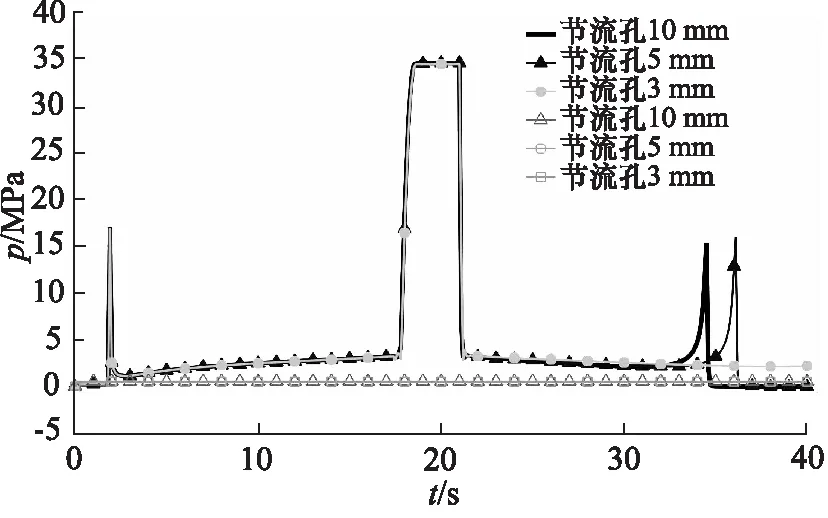

3.1 节流孔参数的影响

节流孔的孔径参数对于起落架的收放速度具有重要影响。起落架系统在工作过程中,长时间使用的液压油中会混入固体杂质类污染物,可能会导致阻尼孔或控制阀口的孔径变小,严重时还会发生堵塞,严重影响起落架的收放性能。以起落架收放过程中起主要作用的收放作动筒的小腔油孔连接的节流孔为对象,设置该节流孔孔径分别为3, 5, 10 mm,对起落架收放系统进行仿真,结果如图11、图12所示。

表3 收放液压驱动模型主要参数

图11 收放作动筒大小腔压力随节流孔参数的变化

图12 收放作动筒位移随节流孔参数的变化

由仿真结果可知,节流孔孔径参数对收放作动筒大小腔压力变化的影响较小,但会显著影响收放作动筒在放下过程中的活塞杆行程速度,从而使起落架放下速度明显变慢,甚至在3 mm工况下,起落架在规定时间内没有完全放下到位。因此,在维护中应注意油液污染的监控,保持清洁。

另外,结果中上位锁和小车机构的运动在几种工况下基本相同,这是由于仅改变收放作动筒小腔的节流孔,对上位锁和小车机构基本无影响。

3.2 液弹参数的影响

液弹参数决定了液压系统对负载的驱动能力。在工作过程中,若油液中溶解的空气或系统老化密封性变差,使得液压系统内混入气体,将导致液弹系数降低,油液的可压缩性增大,执行元件动作误差增大,因此产生爬行现象,破坏了工作平稳性,并产生振动,影响起落架系统的正常工作。设置油液的体积模量分别为300, 800, 1700 MPa,仿真结果如图13~图15所示。

图13 收放作动筒大小腔压力随液弹参数的变化

由仿真结果可知,液弹参数降低对收放速度影响较小。但当液弹降至300 MPa时,在开始收起和开始放下时会出现压力振荡,这是由于气穴在压力突变状况下会引起液压冲击,从而引起振荡。上述问题在图15中非常明显,当液弹降至300 MPa时,液压缸驱动速度出现剧烈振荡,这对系统和结构都是不利的。因此,维护中应及时将混入管路的气体排出。

图14 收放作动筒位移随液弹参数的变化

图15 收放作动筒驱动速度随液弹参数的变化

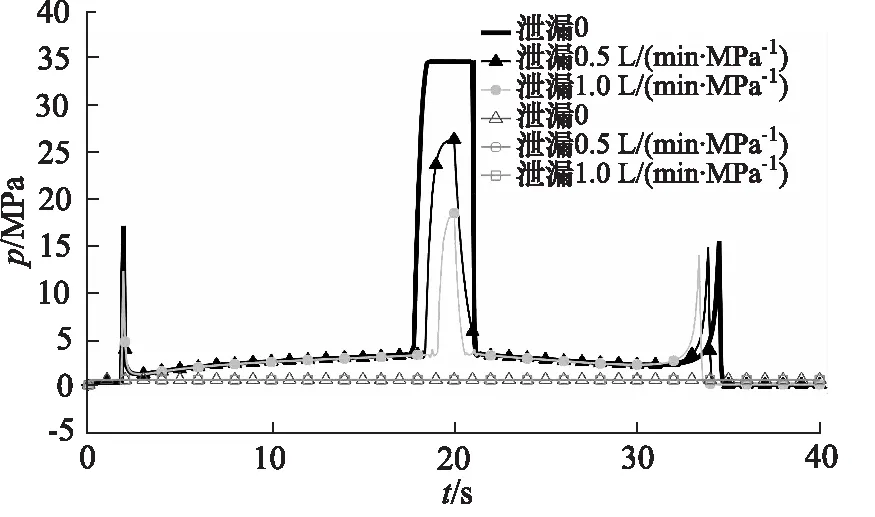

3.3 油液泄漏参数的影响

液压系统工作过程中,由于密封件老化等原因产生的密封故障将导致出现油液泄漏现象,这是起落架收放系统中最常见的典型问题之一。严重的泄漏将导致液压作动筒工作腔的压力降低,使系统无法正常工作。设置起落架收放作动筒内泄漏参数分别为0, 0.5, 1.0 L/(min·MPa-1),仿真结果如图16、图17所示。

图16 收放作动筒大小腔压力随内泄漏参数的变化

由仿真结果可知,收放作动筒内泄漏将导致收起速度减慢, 但放下速度加快。原因在于起落架收起时液压为驱动力,当油液泄漏变大时,作动筒的驱动效率降低,驱动速度变慢。而起落架放下时,其自身重力为驱动力,液压为阻尼力,内泄漏将导致阻尼力减小,使放下过程加快。当内泄漏严重,放下速度过快时,在过程末端将对结构产生较强冲击,导致系统损坏。因此,维护时需要及时检查并更换损坏的密封元件。

图17 收放作动筒位移随内泄漏参数的变化

3.4 机构摩擦阻力参数的影响

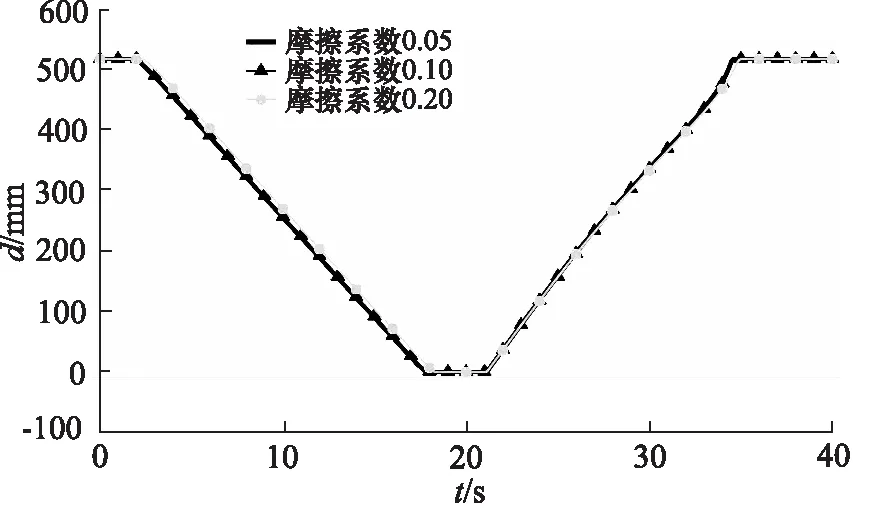

起落架使用次数的增加使结构不断磨损,磨损表面也会出现锈蚀,导致摩擦系数的增大,从而增大阻碍收放动作的载荷。设置摩擦系数分别为0.05, 0.10, 0.20,结果如图18、图19所示。

图18 收放作动筒大小腔压力随摩擦阻力参数的变化

图19 收放作动筒位移随摩擦阻力参数的变化

由仿真结果可知,随着摩擦系数的增大,摩擦阻力增大,起落架收起时作动筒所需的启动压力也随之显著增大。起落架收和放的速度均会随着摩擦系数的增大稍有滞后,但整体上影响较小。

4 结论

本研究采用空间收放机构的新型民机起落架系统为研究对象,在分析系统动力学原理的基础上,建立动力学仿真模型,分析了节流孔阻塞、系统混入空气、油液泄漏和机构磨损等故障对起落架收放性能的影响:

(1) 节流孔参数对起落架放下速度影响显著,孔径减小后行程滞后较为明显;

(2) 液弹参数较低时,作动筒驱动速度下降明显,出现液压冲击,并伴随振荡;

(3) 油液泄漏参数对收起落架性能影响较大,将导致收起速度减慢,但放下速度加快;

(4) 摩擦增大将导致收起时启动压力增大,但对收放速度影响较小。