液压减振器橡胶气带性能测试与分析

2019-04-22,,

, ,

(西南交通大学机车车辆工程系, 四川成都 610031)

引言

液压减振器是轨道机车车辆悬挂系统中重要的组成部分,在车辆的不同位置上都安装有各类型的液压减振器来降低振动,以保证车辆安全、平稳的运行[1]。减振器工作时,活塞在油缸中往复运动,油液在缸中流动时经阻尼阀而产生减振阻力。减振器被压缩时,活塞向下运动,一部分油液经流通阀从活塞下部流到活塞上部,一部分油液经压缩阀压入储油腔;减振器拉伸时,活塞向上运动,一部分油液经复原阀从活塞上部流到活塞下部,一部分油液通过补偿阀从储油腔流入工作缸。储油腔的设置是为了储存由于活塞上下腔工作面积不一致所导致的压缩过程中工作缸中多出来的油液。

在活塞拉伸过程中,若补油孔过小或储油腔内背压不足,油液不能以足够快的速度从一个工作腔流到另一个工作腔,就会产生真空从而产生蒸汽,就是所谓的气穴现象[2-3],会引起流量不稳,噪声骤增。对于多数液压减振器,储油腔内既有油液,也有空气,在储油腔内很容易产生乳化(油液和空气混合而成乳状物)现象[4]。乳化了的油气混合体进入工作缸后就会降低阻尼作用,此外,停车后工作缸中乳化物油气分离,一部分空气留在活塞下腔,活塞再次振动时,就必须先要穿过下面的空气层,严重影响减振阻尼效果。为解决上述问题,科尼的水平安装减振器在储油腔外增设空气包,空气包上部充有空气,下部为油液,并与储油腔油液相通,使得减振器内储油腔的液面低于气包内的油液面,阻止空气经底阀进入油缸内部;迪斯潘减振器在储油腔中安装环形的密封橡胶气囊,消除了空气与油液的直接接触,可安装于任意方向使用[5]。

丁腈橡胶(Nitrile Butadiene Rubber,NBR)是丁二烯与丙烯腈两种单体经自由基引发乳液聚合制得的无规共聚物,广泛应用于耐油密封制品[6]。采用在储油腔内放置发泡NBR气带的方法来避免空穴现象和乳化现象,与上述方法相比结构简单,装配简便,减振器可以横向、纵向安装使用。本研究就某型号发泡NBR气带作为研究对象,先对其压力-体积变化进行测试,得出其变化规律,进一步对安装有该气带的减振器进行仿真与实验测试,为采用发泡橡胶气带的液压减振器提供一种设计方法。

1 发泡NBR气带特性测试

1.1 试验台及其原理

为测试发泡NBR压力-体积变化规律,在实验室建立手动加载试验台架,试验台原理如图1所示。活塞固定在台架顶部,由安装在下部的液压千斤顶对工作缸施加压力,压缩工作缸内浸油的发泡NBR。通过测量不同压力下的压缩高度,计算出发泡橡胶的体积,加载压力通过接在进油管上的压力传感器输出折算得到,进而得到发泡NBR的压力-体积变化规律。

图1 试验台架原理图

试验台架部分结构参数如表1所示。

1.2 发泡NBR测试实验

分别剪取直径为54.1, 51.5, 50.0 mm, 厚度为

表1 试验台架部分结构参数

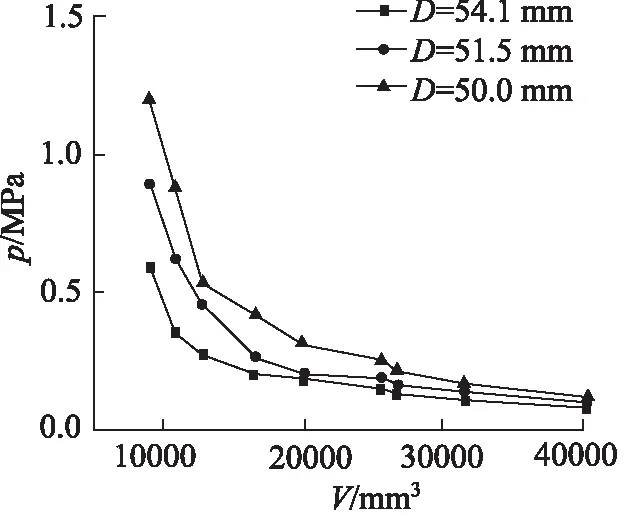

4.5 mm的发泡NBR各四片,放入工作缸内,并向工作缸内加入20 mL专用减振器油液,操作手动液压泵,由液压千斤顶向工作缸底部施加压力,记录、分析压力传感器与工作缸高度实验数据,绘制出发泡NBR所受压力与体积之间的变化关系曲线,如图2所示。

图2 发泡NBR压力-体积曲线

由图2可知,不同体积的发泡NBR在其他条件相同的情况下所受压力不相同,反映在实际的液压减振器中,即发泡NBR气带的体积与背压的提供有直接关系。在其他条件相同的情况下,储油腔内放置的发泡NBR越多(即体积越大),储油腔提供的背压就越小。

2 发泡NBR气带特性回归分析

2.1 回归曲线方程的计算

回归分析是处理变量之间相关关系的一种数理统计方法[7],即应用数学的方法,对观测数据进行处理,从而得出符合事物内部规律的数学表达式。

观察发泡橡胶的压力-体积曲线,曲线接近幂函数,故取函数类型为:

y=axb

(1)

式中,y—— 发泡橡胶所受压力,MPa

x—— 发泡橡胶体积,mm3

a,b—— 待定系数

对等式(1)两边取对数,令:

y′=lny,x′=lnx,b0=lna

则式(1)即为:

(2)

t=1,2,…,N

(3)

应用最小二乘法求解回归系数,令:

则式(3)的矩阵形式为:

Y-Xb=V′

(4)

b=(XTX)-1XTY

(5)

解之得b0,b:

(6)

(7)

用列表的方法将实验测得的数据橡胶体积xt(mm3)和压力yt(MPa)代入上述公式,求出图2中三条曲线的回归方程。

(1)D=54.1 mm,y=11284.12x-1.11

即:pV1.11=11284.12

(2)D=51.5 mm,y=17143.44x-1.16

即:pV1.16=17143.44

(3)D=50.0 mm,y=11798.02x-1.13

即:pV1.13=11798.02

2.2 回归曲线方程的效果精度

相关指数R2通常作为判断曲线回归方程与观测数据的拟合效果好坏的指标,即:

(8)

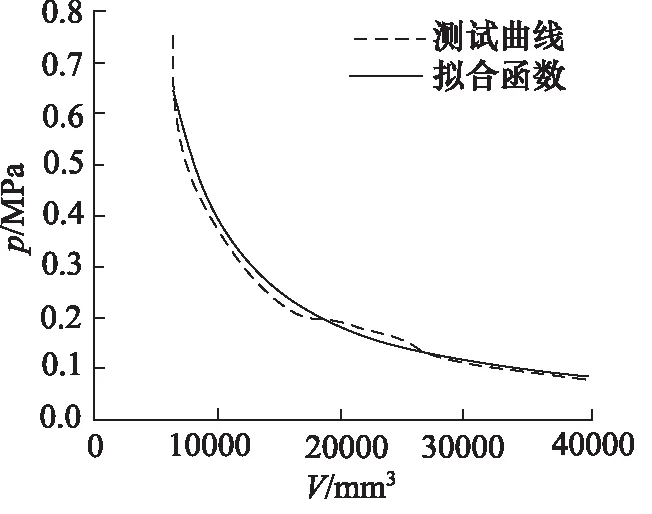

其中,R也称相关系数,R2(或R)越大,越接近于1,则表明所配曲线的效果越好。根据式(8)分别计算三条曲线的相关指数,得到结果为0.958,0.954和0.875。故采用实验(1)D=54.1 mm得到的实验结果作为标准。

图3 测试曲线与拟合函数对比

3 装有发泡NBR气带的减振器仿真与测试

3.1 减振器仿真

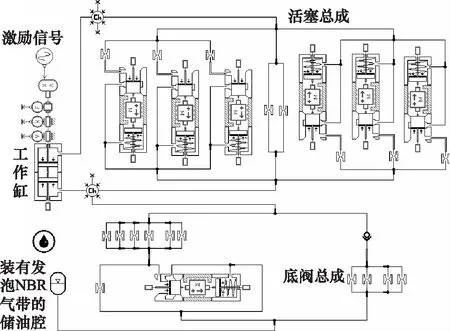

根据减振器的工作原理,并结合减振器试验台架的安装方式、文献资料[8-10]及发泡橡胶的实验特性,以某厂ZX102897001型号减振器为对象,在AMESim中建立其仿真模型,如图4所示。

图4 液压减振器AMESim仿真模型

模型由减振器活塞阀总成、底阀总成、工作缸、装有发泡NBR气带储油腔及激励信号等部分组成。活塞总成包括6个相同的单向阀(3个一组,反向安装,分别模拟复原阀和流通阀)及2个常通节流孔,底阀总成包括压缩阀和补偿阀。

在传统的减振器仿真当中,通常用蓄能器元件模拟储油腔中的油液及气体,蓄能器中气体受压缩时的体积变化规律遵循气体多变过程方程pVn=常数(n为多变指数,取1.0~1.4)。根据前面的发泡NBR测试实验结果分析,NBR压力-体积变化规律与理想气体受压缩时变化规律相似,也符合pVn=常数。按照NBR气带回归分析结果,将多变指数n取为1.11,即可较好的模拟发泡NBR气带在减振器工作时的变化状况。

3.2 减振器试验测试

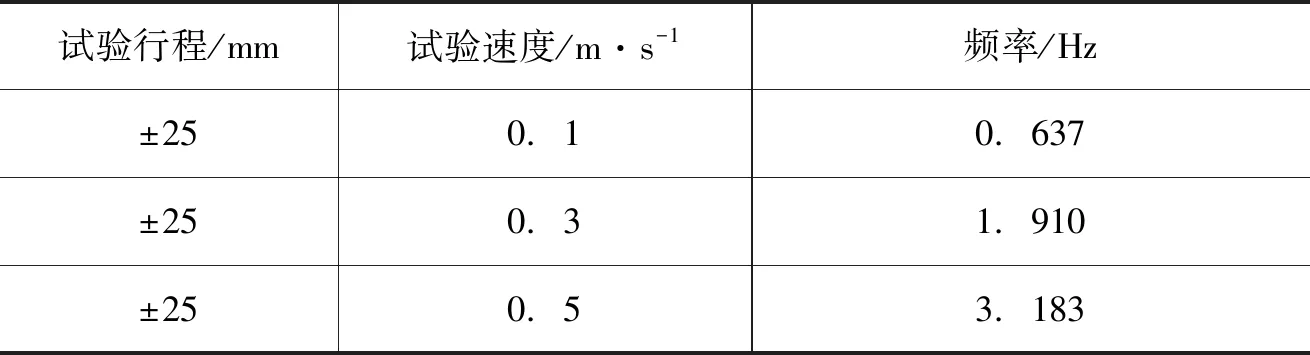

将带有发泡NBR气带的减振器横向安装于减振器试验台架上,仿真与实际测试都依据TB/T 1491-2015,采用正弦激励的方式,具体参数如表2所示。

表2 激励函数参数表

仿真得到不同频率激励下试验速度分别为0.1, 0.3, 0.5 m/s时减振器的示功图如图5a所示;利用减振器特性试验台测试得到测试速度为0.1, 0.3 m/s时的减振器示功图如图5b所示。

从图5可以看出,仿真结果与实际测试结果吻合良好,从而证明了用蓄能器模型模拟NBR气带的正确性;减振器示功图形状接近椭圆形,没有明显异常,说明该种发泡橡胶气带可以取代气腔,应用于液压减振器中。

4 结论

本研究通过对发泡橡胶的试验测试、回归分析和减振器建模仿真与测试,研究发泡橡胶气带变形规律及在减振器中的运用,得出以下结论:

(1) 发泡橡胶压力-体积变化规律与多变指数为1.11时的理想气体变化规律相似;

(2) 发泡橡胶气带可取代液压减振器气腔,防止气穴现象和乳化现象的产生;

图5 减振器示功图

(3) 发泡橡胶的体积大小与储油缸背压的提供有直接关系。发泡橡胶放置体积不宜过大,否则储油缸背压较小,活塞振动时可能出现空行程,影响减振阻尼作用。

本研究对液压减振器气带设计及相关实验仿真有一定的参考价值。