履带车辆无线遥控变量系统的设计

2019-04-22,,,,,

, , , , ,

(1.太原科技大学机械工程学院, 山西太原 030024; 2. 江苏欧盛液压科技有限公司技术部, 江苏启东 226200; 3. 中国北方车辆研究所车辆传动重点实验室, 北京 100072)

引言

把无线技术应用在车辆控制方面,充分体现无人化、远程化与信息化的控制特点。履带车辆采用双向变量柱塞泵驱动定量马达实现转向功能,其变量部分一直采用传统手动控制。为了适应未来整车信息网络化及无人驾驶的潜在应用需求,拟针对现有产品以模块化、结构通用化原则设计电控伺服变量转向系统,为未来应用奠定基础。

1 无线遥控的方法

1.1 系统工作过程

在部分改变原机械结构的基础上,结合无线通信和电子控制技术形成一种新的变量控制系统,变量系统逻辑框图如图1所示。人员通过遥控ECU(Electronic Control Unit)设定预定轨迹经无线模块1以微波形式发送给变量ECU[1],变量ECU判断运算并输出电信号控制高频比例伺服阀,高频比例伺服阀控制液压泵的变量活塞运动,从而实现变量。系统存在2个闭环,内闭环是通过LVDT位移传感器反馈变量活塞位移信号给变量ECU,变量ECU把检测信号与指令信号进行比较并采用PID算法计算输出控制高频响比例伺服阀的电流,内闭环的目的保证活塞位移对指令信号的跟随性[2]。外闭环利用姿态传感器检测车辆的三轴角速度和三轴加速度,通过无线模块2反馈车辆的俯仰角、横滚角、导航角[3]等数据给遥控ECU,遥控ECU轨迹跟随程序根据反馈信息对指令信号做出调整或从新规划任务[4]。

1.2 电控硬件组成

图1无线遥控变量系统框图,系统中变量ECU是以STM32单片机为微处理器结合信号处理电路、H桥驱动电路、驱动逻辑电路、保护电路等[5]构成。

图1 无线遥控变量系统框图

遥控ECU与变量ECU一样都是以STM32单片机作为微处理器,但两者的驱动电路不同。结合LCD屏幕形成操作平台。遥控ECU作用是根据制定的预定轨迹计算出对应的无线数据,根据姿态传感器反馈回来的数据信息,显示车辆行驶方向、车身状态和行驶轨迹[6],并利用轨迹跟踪控制算法[7]使车辆行驶轨迹与预定轨迹尽量拟合。

无线模块1与无线模块2均采用一对收发一体无线转串口模块[8],最大传输速率19200 Bit/s,每包最大230个字节。

姿态传感器使用成熟可靠的MPU6050传感器,其具有131 LSBs·ses/°敏感度和±2000 °/sec全格感测范围。

1.3 无线信号的结构

指令信号设计成6个字节并以HEX方式发送。由于实际工况下无线收发模块会受到很多电子信号的干扰从而出现不可预知的错误,故除了给数据设计检验位之外还在数据的开头和结尾增添了判断位[9]。

第一个字节是包头,用于判断信号是否为上位机发送指令信号,控制器依此来决定是否接受数据。

第二至第四字节用于表示车辆变量程度,由于比例伺服阀的阀芯动作响应比较快并且为了充分发挥液压伺服系统控制精度高的特性,现把变量指令信号设计成三字节,提高了信号的分辨率,有利于角度的微量控制。

第五字节是包尾其功能与包头配合对数据进行检查。在无线通信过程中如果数据的包头和包尾两者中只要有一个与控制器中的协议不匹配,控制器就会把数据定为干扰信号,不会把数据进行逻辑运算。

输水建筑物震损检查信息包括进口段、启闭设备、闸门、管道、出口段、电器以及启闭机房等。坝体内穿坝输水建筑物与坝体接触安全性是震后检查的重要内容,检查其断裂、渗漏、接触冲刷及渗水浑浊程度等情况。安全泄洪洞震损检查包括进口段、闸门、洞室以及出口段等部位。

第六字节则为校验字节。

无线指令信号数据的结构如图2所示。

图2 数据结构图

车身状态反馈信号结构同样有六字节组成,其第一、第五、第六字节分别是包头、包尾和校验数据,第二字节是航向角数据,第三节为横滚角数据,第四字节为俯仰角数据,这三个车身状态数据十分重要,车辆转向和车速控制都会使用,车身状态数据结构图如图3所示。

图3 车身状态数据结构图

1.4 变量执行机构

针对变量系统负载波动大、负载峰值高、要求响应速度快等特点,采用电控液压伺服系统代替传统机械式伺服系统作为变量系统执行部分,其主要由高频响比例伺服阀、变量活塞、压力油源、位移传感器组成。

保证无线通信数据传输的准确性和提高伺服液压变量机构的快速响应能力是无线遥控变量系统的技术重点。通过在无线数据包的首尾加包头、包尾和校验位,在数据接受后进行判断过滤数据[10],该方法可以有效的解决数据误码、乱码问题。为提高电控液压伺服系统响应速度,充分利用其快速响应的特点,故有必要针对影响履带车辆电控液压伺服系统响应速度的因素进行分析。

2 仿真系统模型的建立

阀控缸伺服系统的速度增益和液压缸-负载的固有频率受活塞面积A、活塞质量m、比例伺服阀的流量增益Kq3个可变因素影响[11],故从以上3个因素出发分别分析其对系统的影响。引入校正装置提高液压伺服系统的响应性能[12],建立的仿真模型如图4所示,设定的参数见表1。

参数数值阀芯凸台直径/mm10阀芯杆直径/mm8遮盖量/mm0阀芯最大位移/mm+1阀芯最小位移/mm-1油液密度/kg·m-3880动力学黏度/Pa·s0.025弹性模量/MPa700输入阶跃信号±20

2.1 比例伺服阀模型

阀体油孔直径对阀的流量增益影响很大。改变其他结构参数必然使阀的生产过程变复杂,考虑实际条件,只对油孔直径大小进行研究。由于软件中提供的现有模型考虑到的因素不够全面。故使用超级元件库搭建了比例伺服阀的模型。

2.2 变量活塞模型

该变量活塞与往常的液压缸不同,活塞两端没有活塞杆,相当于单独一个活塞在壳体内运动,而且为了轻量化活塞两端掏空一部分。

2.3 负载模型

仿真系统中负载即是转动斜盘的控制力矩。斜盘在工作过程中受力情况是非常复杂的。忽略次要力,计算支撑斜盘轴瓦处摩擦力矩、柱塞液压力对斜盘摆动轴的力矩、斜盘及组件惯性力等主要力矩即可得到在给定工况下的负载。综合以上几种主要力矩,按照压力25 MPa、工作排量180 mL能够计算出改变斜盘倾角的控制力。控制力Fe是随着斜盘倾角变化而变化的。

斜盘摆角减小:

式中,γ为斜盘转角。

3 仿真结果及分析

仿真的重点是研究伺服液压系统的动态响应特性,故采用阶跃信号作为指令信号检测系统快速响应能力。

3.1 活塞直径分析

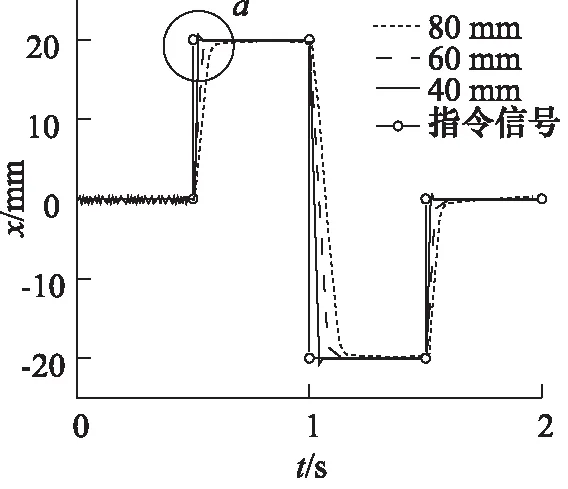

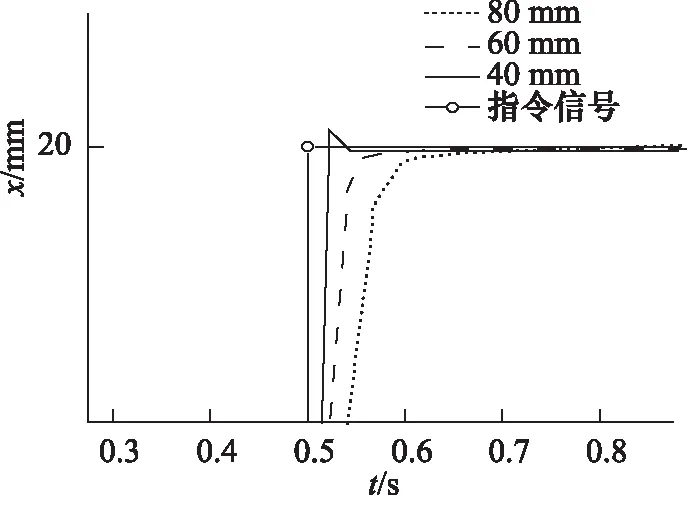

根据最大负载和供油压力计算出活塞直径为40 mm,为了提高固有频率增大活塞直径,对40, 60, 80 mm 3种活塞直径进行分析。结果如图5所示。图6为图5中a处的放大图。从图5中可以看出活塞直径为80 mm,位移输出存在滞后,滞后时间约为0.05 s。图6中活塞直径为40 mm,位移输出响应快,但位移输出存在1 mm左右的超调。

3.2 活塞材质分析

45号钢和7071铝合金是活塞加工常用材料,密度分别为7.85, 2.75 g/cm3。仿真结果如图7所示,从图中可以看出系统输出的响应速度和幅值受活塞质量影响不明显。

图5 不同活塞直径仿真结果

图6 a处放大图

图7 不同材料仿真结果

3.3 比例伺服阀油孔直径分析

仿真结果如图8所示,通径为4 mm时,系统输出产生约0.25 s的滞后,通径为6 mm时系统输出要滞后于通径为8 mm时的系统输出,但滞后时间很短。

图8 不同通油直径仿真结果

4 实验结果

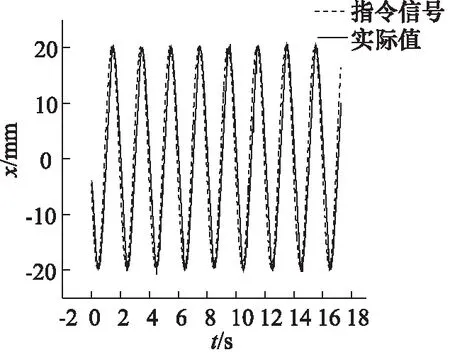

实验系统照片如图9所示。系统采用液压缸回油加背压的方式对变量机构进行加载实验。上位机中用LabVIEW软件编程创建信号采集界面和变量信号发生面板。利用2个型号为LC125的收发一体无线模块进行无线通讯,其自带冗余校验,传输速度19200 Bit/s、接收灵敏度-95 dBm。自主设计的ECU拥有32位运算能力的高速处理器,可以输出3路+-10 V模拟电压信号,同时具有4路+-10 V模拟电压信号采集通道。传感器采用高精度LVDT式位移传感器,信号采集使用研华USB4716高速信号采集卡,其具有16路模拟输入,16位分辨率。考虑到车辆连续变量的安全频率,取频率0.5 Hz、幅值20的正弦信号作为指令信号,测试系统频率响应,取幅值20阶跃信号测试系统快速响应能力,实验结果如图10、图11所示。

图9 测试系统照片

图10 阶跃信号实验结果

5 结论

(1) 从系统稳定性、 快速响应特性和车内的安装空间考虑,活塞直径40 mm时系统存在超调,活塞直径80 mm时系统响应速度降低且增大了液压伺服系统的外围尺寸,所以活塞直径定为60 mm;

图11 正弦信号实验结果

(2) 因为活塞自身体积小、质量轻,系统的压力足够,活塞运动时的惯性力对系统响应速度影响不大,故活塞材料选择45号钢;

(3) 阀体的通油直径为4 mm时系统位移输出出现明显滞后,因为阀的流量增益变小,导致系统速度增益变小,系统出现滞后。考虑系统工作时的流量和系统的流量储备,通油直径定为8 mm;

(4) 图10的实验结果证明无线遥控变量系统响应速度快、响应平稳,没有超调和衰减,从图11的实验结果可以看出活塞位移曲线的幅值没有衰减,相位存在约0.1 s的微小滞后,但滞后时间在合理范围内。活塞位移曲线在行程终点处有毛刺是传感器质量的原因,与转向系统关系不大。