海上稠油乳化堵塞解除技术研究

2019-04-22王少华吴春洲孙玉豹

王少华,吴春洲,孙玉豹,汪 成,肖 洒

(中海油田服务股份有限公司油田生产事业部,天津 300459)

渤海稠油资源储量丰富,然而在稠油油田开发过程中,随着含水率的上升,稠油形成油包水乳化现象加剧,产出液黏度变大,原油流动困难,造成了严重的井筒及近井地带的乳化堵塞问题[1-3],导致油井频繁发生欠载和过载停泵现象,如何解决稠油乳化堵塞的问题成为海上稠油开采的一大难题。针对以上问题,本文对影响稠油油包水乳液的稳定性因素进行了分析,并根据分析结果,提出了化学剂体系解除稠油乳化堵塞的技术方向[4-6],室内通过静态和动态性能评价,考察了防乳破乳体系+油溶性降黏体系解除稠油乳化堵塞的效果,证明了化学体系解除乳化堵塞的可行性,为海上稠油乳化堵塞问题的治理提供了思路和指导意义。

1 实验部分

1.1 实验油水样

实验用油为渤海某稠油区块油田原油,50℃条件下的地面原油黏度2 480 mPa·s,胶质含量9.62%、沥青质含量5.13%,含蜡量5.83%。实验用水为地层水,矿化度为5 500 mg/L,水型为NaHCO3型。

1.2 实验材料及仪器

实验药剂主要有:油溶性降黏体系(中海油田服务股份有限公司)主要成分为芳香烃,复配渗透剂、互溶剂等表面活性剂成分,闪点61℃,无色透明液体,有效物含量100%;防乳破乳体系B(中海油田服务股份有限公司),主要成分为改性聚醚类非离子表面活性剂,浅黄色乳状液,有效物含量40%~50%。其他实验材料主要有石油醚(沸点90℃~120℃)、乙醇、氧化铝、实验用煤油等;岩心为人工填砂岩心,尺寸(Φ38 mm×600 mm)。

HAAKE RS6000流变仪(德国thermal公司);JB90-S电动搅拌器(上海梅颖浦仪器仪表制造有限公司);WNB10恒温水浴锅(上海首立实业有限公司);YT881-2恒温干燥箱(上海柏欣仪器设备厂);滚子加热炉(青岛鑫瑞德石油仪器股份有限公司);一维驱替物理模拟装置(扬州华宝石油仪器有限公司),包括恒温箱、注入泵、填砂管、中间容器(1 000 mL)、压力传感器,控制系统等。

1.3 实验方法

1.3.1 原油胶质、沥青质分离 参照中华人民共和国石油化工行业标准《SH T 0509-2010石油沥青四组分测定法》。将原油样品溶解于正庚烷加热回流,利用石油醚(90℃~120℃)、甲苯等药剂分离出饱和分、芳香分,利用石油醚、甲苯、乙醇和氧化铝等药剂分离出胶质和沥青质。

1.3.2 沥青质对油包水乳状液稳定性影响 向煤油中加入沥青质,形成0.5%、1%和2%浓度的模拟油,然后与地层水(油水比7:3)充分搅拌后,得到油包水乳状液,利用Hakke RS6000旋转黏度仪测定不同转速下的乳液界面黏度,判断沥青质对稠油的影响[8]。

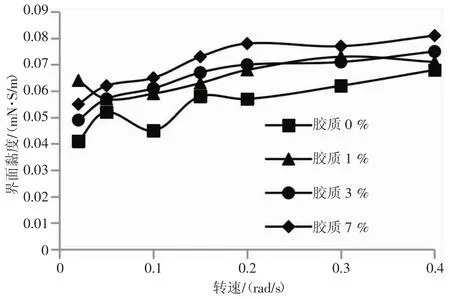

1.3.3 胶质对油包水乳状液稳定性影响 向煤油中加入胶质,形成1%、3%、7%和10%浓度的模拟油,然后与地层水(7:3)充分搅拌后,得到油包水乳状液,利用Hakke RS6000旋转黏度仪测定不同转速下的乳液界面黏度,判断胶质对稠油的影响[7]。

1.3.4 防乳破乳剂静态性能测定

1.3.4.1 防乳效果测定 称取60 g脱水原油和40 g地层水于两个烧杯中;然后将上述烧杯置于50℃的恒温水浴中加热30 min。利用电动搅拌器搅拌20 min形成混合液。按照上述方法配制原油与不同浓度防乳破乳体系溶液混合液。配制的混合液分别装入两个老化罐中,将密封好的老化罐放入滚子加热炉中加热乳化5 h,滚动速率50 r/min。乳化结束后,将反应釜中全部混合液倒入比色管中并静置2 min,目测、记录脱出的污水量;防乳化率按如下公式计算。

式中:X-防乳化率,%;V1-含防乳破乳剂的混合液脱水量,mL;V2-不含防乳破乳剂的混合液脱水量,mL。

1.3.4.2 破乳效果测定 参照《SY/T 5281-2000原油破乳剂使用性能检测方法(瓶试法)》,测定不同浓度的防乳破乳体系溶液的破乳效果,观察乳状液的脱水量,计算破乳率。

1.3.5 油溶性降黏剂静态性能测定

1.3.5.1 降黏效果测定 参照Q/SH1020《稠油降黏剂通用技术条件》,将渤海油田原油置于50℃恒温水浴预热30 min后,加入不同量的油溶性降黏剂配制成浓度2%、5%、10%的溶液;按照标准适度搅拌后,置于转筒中,利用Hakke流变仪测量50℃下的黏度(剪切速率16.2 s-1),测定降黏效果。

1.3.5.2 溶沥青效果测定 制备沥青挂片,称取质量为m1,取10 mL溶剂于25 mL比色管中;将挂片置于25 mL比色管中,再置于50℃恒温水浴中,反应10 min;取出挂片,用无水乙醇清洗;待挂片完全吹干,称取质量m2;计算沥青质溶解速率如下。

其中:r-溶蜡速率,g/(min·mL);m1-溶解前沥青挂片质量,g;m2-溶解后沥青挂片质量,g;t-沥青挂片完全溶解所用时间,min;V-溶液体积,mL。

1.3.6 动态驱油效果测定 为研究化学体系的动态驱油效果,开展了一维驱替模拟实验。

实验用砂为石英砂(50目)。共3根填砂管1#、2#和3#,1#填砂管为50℃水驱,1#填砂管参数为孔隙度 35.5%,渗透率 1 900×10-3μm2,含油饱和度 87.5%;2#填砂管为50℃水驱乳化油,2#填砂管参数为孔隙度 37.1%,渗透率 1 700×10-3μm2,含油饱和度 86.5%;3#填砂管为50℃化学药剂溶液驱油,3#填砂管参数为孔隙度 37.2%,渗透率 1 750×10-3μm2,含油饱和度85.1%。

实验步骤如下:

(1)1#填砂管:模型抽真空,饱和地层水,饱和脱水原油,然后使用50℃水进行驱替至含水99%,实验温度50℃,分别记录各个阶段驱出油量及驱出油的含水率,然后计算50℃水驱的采收率。

(2)2#填砂管:模型抽真空,饱和地层水,饱和油包水乳状液(油水比为7:3),然后驱替过程采用50℃水驱替,直至驱出液中含水超过99%后停止注入,分别记录。

(3)3#填砂管:模型抽真空,饱和地层水,饱和脱水原油,驱替过程采用50℃(水+化学药剂)驱替,油溶性降黏体系段塞注入,然后再用质量分数0.5%的防乳破乳体系水溶液驱替;直至驱出液中含水超过99%后停止注入。分别记录各个阶段驱出油量及驱出油的含水率,然后计算(水+化学剂)驱的采收率。

2 结果与讨论

2.1 沥青质、胶质对稠油油包水乳状液稳定性的影响

2.1.1 沥青质对油包水乳状液稳定性的影响 向航空煤油中加入沥青质,形成0.5%、1%和2%浓度的模拟油,与地层水高速搅拌后形成油包水乳状液(油水比7:3),测定不同转速下的界面黏度。

不同浓度的沥青质模拟油与地层水间的油水界面剪切黏度随剪切速率变化关系(见图1)。由图1看出,随沥青质浓度增加,测得油水剪切界面黏度增大,说明沥青质中含有界面活性物质,能够形成一定强度的界面膜。沥青质模拟油与地层水间的油水界面剪切黏度随剪切速率的增加而减小,然后趋于稳定。因此沥青质中的界面活性物质形成的界面膜会随剪切而被破坏。

图1 沥青质对油水界面剪切黏度的影响

向航空煤油中加入沥青质,形成0.1%、0.5%、1%和2%浓度的模拟油,与地层水高速搅拌后于50℃静置1 h后析水量分别为10%、5%、2%和1%,说明随着沥青质含量的增加,形成原油乳状液的析水量逐渐降低。随时间的增加,析水量几乎不变,因此加入沥青质形成的原油乳状液稳定性增强,表明沥青质中含有界面活性物质,沥青质模拟油与地层水能够形成稳定的W/O乳状液。

2.1.2 胶质对油包水乳状液稳定性的影响 向航空煤油中加入胶质,形成1%、3%和7%浓度的模拟油,与地层水高速搅拌后形成油包水乳状液(油水比7:3),测定不同转速下的界面黏度。

不同浓度的胶质模拟油与地层水间的油水界面剪切黏度随剪切速率变化关系(见图2)。由图2可以看出,随着胶质浓度的增加,胶质模拟油与地层水之间的油水界面剪切黏度增加,随着剪切速率的增加,胶质模拟油与地层水间的油水界面剪切黏度增加。当胶质含量较高时,界面活性物质多,在油水界面形成的界面膜强度大,因此界面剪切黏度较大。这说明胶质中含有界面活性物质,能够形成一定结构的界面膜。

图2 胶质对油水界面剪切黏度的影响

由上述实验结果可知,稠油的胶质和沥青质中,沥青质模拟油与地层水乳化所形成的W/O型乳状液稳定性最强,其次是胶质。由于原油中的胶质、沥青质等天然乳化剂易形成油包水的乳化液,从而导致原油黏度增大,发生乳化堵塞地层现象,因此利用既可防乳又可破乳的化学体系解决乳化堵塞问题;利用油溶性降黏体系破坏稠油沥青胶体模型,降低黏度,增加原油流动性具备理论可行性[8]。

2.2 防乳破乳体系静态性能评价

2.2.1 防乳效果测定 测得不同浓度(0.1%、0.3%、0.5%和1%)的防乳破乳体系的防乳率为67%、78%、83%和85%,说明该体系能有效防止油、水形成油包水乳液,避免稠油在地层或井筒中形成乳化堵塞。

2.2.2 破乳效果测定 测得不同浓度(0.1%、0.3%、0.5%和1%)的防乳破乳体系的破乳率为76%、86%、89%和90%,说明该体系能有效破除已形成的油包水乳液,解除乳化堵塞。

考虑药剂的防乳和破乳效果及使用成本,建议使用浓度0.5%。

2.3 油溶性降黏体系静态性能评价

2.3.1 降黏效果测定 测得不同浓度(2%、5%和10%)的油溶性降黏体系的降黏率为71%、90%和95%。

2.3.2 溶沥青效果测定 利用挂片法测定,测定体系对沥青的溶解效果,50℃下该体系10 min即可将沥青溶解完全,测得其溶解速率为3.20 mg/(mL·min)。

实验结果表明,该体系具有良好的降黏和溶沥青效果,说明该体系能快速溶解稠油中的沥青质,解除地层中的有机堵塞,降低稠油黏度,提升原油流动性。

2.4 动态驱油评价

共3根填砂管1#、2#和3#,1#填砂管为50℃水驱;2#填砂管为50℃水驱乳化油;3#填砂管为50℃化学药剂溶液驱油,考察了药剂的解堵降压效果和驱油效果。

2.4.1 化学体系的解堵降压效果 2#相比于1#岩心,前期驱替压差最高达1.1 MPa,而普通水驱油最高为0.07 MPa,压差上升明显,测得该油包水乳液黏度为4 229 mPa·s,黏度增加70%,说明岩心中形成油包水后,稠油乳化增黏使得驱替压差明显抬升,阻力增大;3#岩心注入0.1 PV的油溶性降黏剂,注入药剂前期压差较大,后续压差迅速降低至0.32 MPa,降压约0.8 MPa,焖井0.5 h后,使用0.5%防乳破乳剂溶液(80℃)继续驱替,压差几乎降为零,说明水和化学药剂结合的协同作用可有效解除地层堵塞(见图3)。

图3 不同驱替方式驱替压差对比曲线

2.4.2 化学体系的驱油效果 2#岩心与1#岩心相比,两者驱替效率相差不大;3#岩心驱替效率较高,最终驱替效率比1#、2#高约5%左右,驱油速度快,含水上升速度加快,1.3 PV左右含水即达到98%(见图4)。

图4 不同驱替方式驱替效率对比曲线

以上实验表明,化学体系的加入可有效提高洗油效率,加快采收速度,提高采收率。

3 结论与认识

(1)稠油中的胶质、沥青质是形成油包水乳状液的天然乳化剂,且含量越多,乳化越稳定,乳化堵塞越严重;因此利用既可防乳又可破乳的化学体系解决乳化堵塞问题;利用油溶性降黏体系破坏稠油沥青胶体模型,降低黏度,增加原油流动性具备理论可行性。

(2)室内静态评价表明,0.5%防乳破乳体系的防乳率为83%,破乳率为89%,具有良好的防止和解除乳化堵塞的能力;浓度为5%的油溶性降黏体系的降黏率为90%,溶沥青质速率为3.20 mg/(mL·min),可快速溶解稠油中的沥青质,降低原油黏度。

(3)动态驱油实验表明,油溶性降黏体系与防乳破乳体系可降低注入压差0.8 MPa,且两种体系的加入可使其驱油效率提升5%,说明化学体系可有效解除稠油乳化堵塞的问题,同时还可进一步提高洗油效率,加快采收速度,提高采收率,为海上问题井的解决提供技术指导。

我国大力推进生物天然气产业化发展

近日,国家能源局下发征求对《关于促进生物天然气产业化发展的指导意见》的意见函。《意见》指出,当前生物天然气处于发展初期,面临着技术不成熟、产业体系不健全、政策支持力度不够等问题,急需强化支持、完善政策,加快生物天然气产业化发展步伐。

《意见》提出我国生物天然气有四个发展阶段:到2020年,生物天然气实现初步发展,初步建立产业体系,政策体系基本形成。到2030年,生物天然气实现稳步发展,规模位居世界前列,生物天然气年产量超过300亿立方米,占国内天然气产量一定比重。

据悉,我国将编制国家生物天然气发展中长期规划,明确生物天然气商业化可持续发展的路径等。同时,还将根据国家规划和重点地区省级规划,大型能源企业以及其他有实力的企业编制本企业生物天然气发展规划,面向全国谋划提出项目布局。《指导意见》鼓励燃气经营企业开发建设生物天然气项目。完善支持政策,包括修订城镇燃气管理条例,将生物天然气纳入管理范围,支持生物天然气并入城镇燃气管网和消费。制定生物天然气优先利用政策措施,研究建立绿色燃气配额制度等。

(摘自中国石油报第7295期)