硫磺回收装置流程模拟及节能优化研究

2019-04-22梁生荣井晓燕吴付洋张学明王振华

梁生荣,井晓燕,吴付洋,张学明,王振华,范 峥

(1.西安石油大学化学化工学院,陕西西安 710065;2.中国石油长庆油田分公司第一采气厂,陕西榆林 718500)

近年来,随着国家环保要求的日益严格,各大企业都在竭力推行节能减排等相关政策以更好地适应行业发展的新动向。对于天然气净化厂来说,全面开展能量有效回收利用工作,从而达到节能降耗、提质增效的目的是非常必要和迫切的[1-3]。由于硫磺回收装置作为天然气净化厂中为数不多的产能装置,具有较大的节能潜力,因此受到了人们越来越多的重视和关注[4]。

本文针对鄂尔多斯某天然气净化厂硫磺回收工艺流程进行了节能优化研究,借助原料组分分析以及运行参数采集等手段,通过Aspen HYSYS 7.2对该装置进行了全流程模拟,得到了各个重要节点的相关信息并验证了该模型的准确性,同时,基于所建模型进一步提出了具体节能优化方案并系统分析了它们的实际节能效果,最终筛选出适宜于现场实际工况的理想节能优化方案,从而为日后硫磺回收装置节能措施的实施提供了科学、可靠的数据来源及理论依据。

1 硫磺回收工艺简介

鄂尔多斯某天然气净化厂硫磺回收装置采用直接选择氧化脱硫工艺,该工艺采用二级反应,第一级反应器为等温反应器,第二级反应器为绝热反应器。

酸气进入酸气分离器将原料中可能含有的液体去除后,进入酸气增压机增压。酸气经过配入适量的空气形成反应原料气进入原料气预热器,由系统自产中压蒸汽加热,后进入等温反应器。等温反应器中利用水的汽化移热产生中压蒸汽,中压蒸汽通过中压蒸汽空冷器冷凝后返回汽包。等温反应器出口过程气经中间气换热器降温,再经硫冷凝冷却器Ⅰ管程冷却后分离出液硫,气相进入一级硫分离器分离出夹带的液硫雾滴后返回中间气换热器壳程,液硫进入液硫池。

硫冷凝冷却器Ι管程和II管程共用一个壳体,壳程通过水蒸发移热产生低压蒸汽。低压蒸汽经低压蒸汽空冷器冷凝后返回硫冷凝冷却器循环取热。经中间气换热器加热的过程气进入绝热反应器进行深度氧化。绝热反应器出口尾气进入硫冷凝冷却器II管程冷却,后进入硫分离器分离出少量液硫雾滴,再经尾气冷却器冷却后分离出少部分凝析出的液硫,最后进入尾气净化罐吸附尾气中含有的少量不凝硫单质,净化后的尾气送至二氧化碳回收装置或至焚烧炉焚烧后排放,液硫进入液硫池。

2 硫磺回收流程模拟

2.1 模拟流程的热力学选择

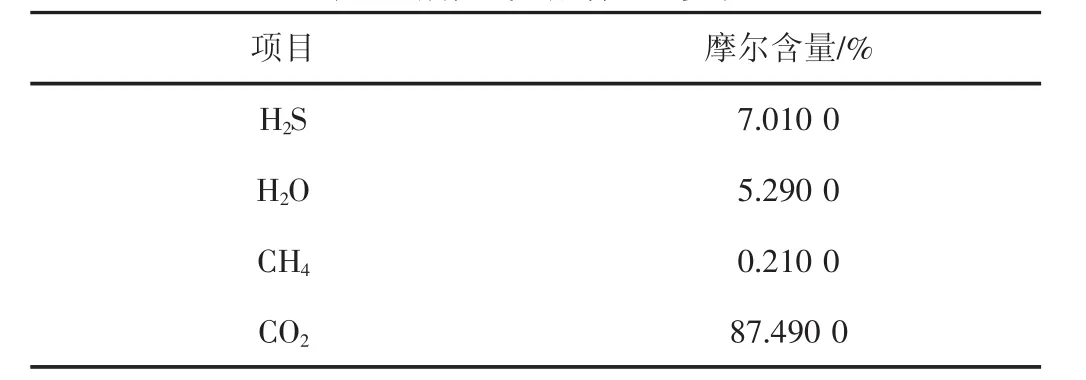

由于热力学性质直接影响着模拟结果的准确性,故选择合适的热力学性质计算方法成为决定流程模拟、分析、优化以及设备设计成功与否的关键[5-7]。对于硫磺回收装置来说,它的原料为酸性气,来自于天然气净化装置脱硫工段胺液再生塔塔顶,其组成含量(见表1)。

表1 酸性气组成含量一览表

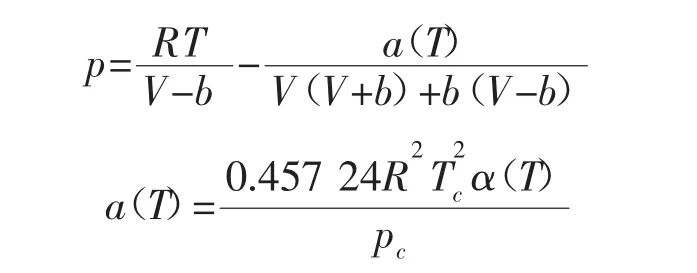

由表1可知,由于该酸性气CO2含量较高、H2S含量较低且碳硫比高达12.48,属于典型的非理想体系,故本文最终选择PRSV状态方程对该系统进行准确描述。PRSV状态方程是Peng-Robinson状态方程的修正形式,可适用于中度非理想体系[8],其方程为:

式中:p-压力;V-摩尔体积;T-温度;R-气体常数;Tc-临界温度;pc-临界压力;Tr-对比温度;ω-偏心因子;k1-纯物质参数。

2.2 模拟流程的搭建

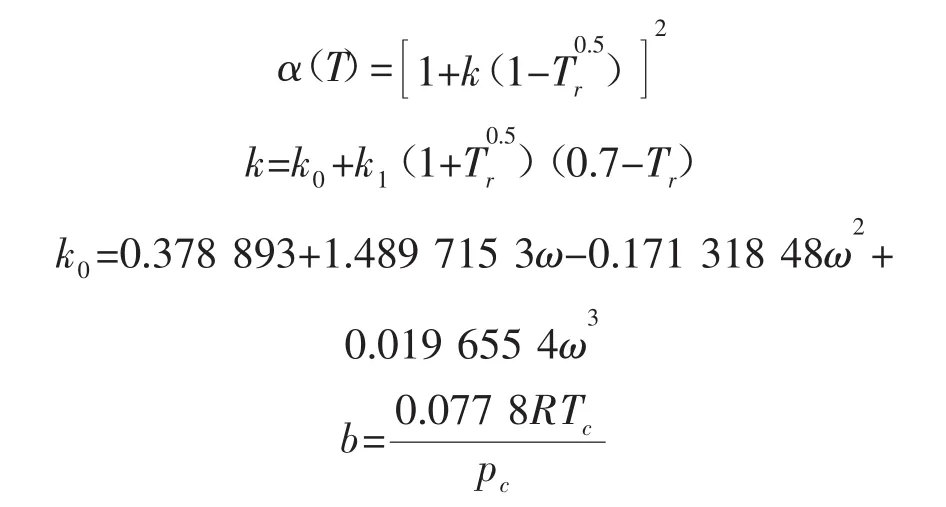

利用Aspen HYSYS 7.2建立硫磺回收装置模拟流程,采用Conversion Reactor模块模拟等温反应器、绝热反应器,采用Separator模块模拟酸气分离器、硫分离器,采用Heat Exchanger模块模拟中间气换热器、硫冷凝冷却器,采用Air Cooler模块模拟空冷器,而调节、平衡、循环、设置等逻辑操作则通过Recycle、Adjust和Set模块完成[9-12]。

天然气净化厂硫磺回收装置的模拟流程图(见图1)。

F-2501:酸气分离器;P-2501:酸气增压机;E-2501:原料气预热器;R-2501:等温反应器;E-2503:中压蒸汽空冷器;V-103:汽包;E-2502:中间气换热器;E-2504:硫冷凝冷却器;F-2502:一级硫分离器;E-2505:低压蒸汽空冷器;R-2502:绝热反应器;F-2503:硫分离器;E-2506:尾气冷却器;D-2503:尾气净化罐。

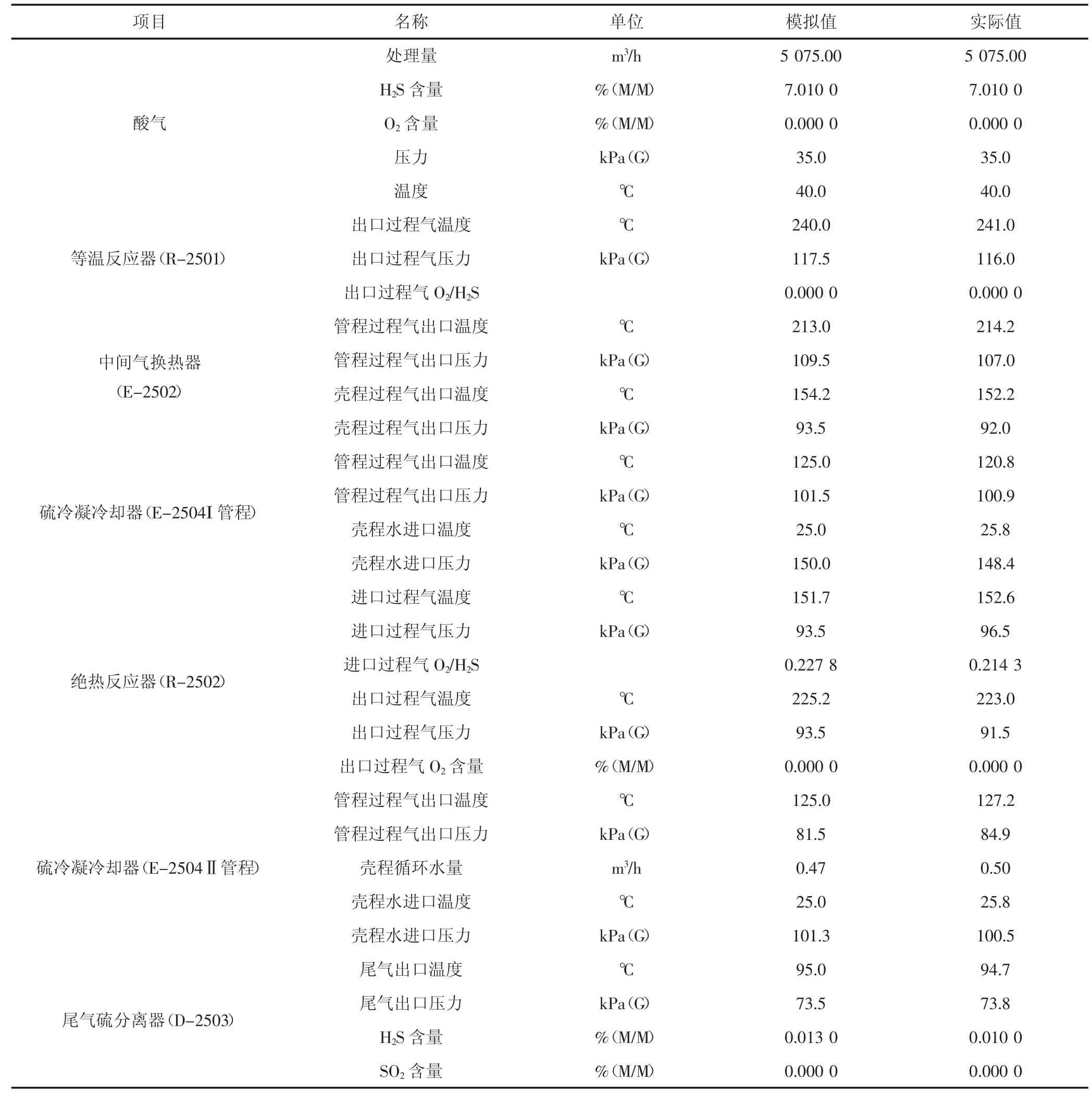

2.3 模拟流程的验证

为了验证上述模拟流程的可靠性,在酸气处理量为5 075 m3/h,进气温度为40℃,进气压力为35 kPa,H2S含量为7.01%(M/M)的现有气质条件下,利用Aspen HYSYS 7.2对硫磺回收装置的实际工况进行了详细模拟,其关键设备模拟值与实际运行值比较(见表2)。

由表2可知,根据硫磺回收装置模拟流程所得到计算结果与实际工况高度一致,这说明,以PRSV状态方程作为系统的热力学性质计算方法是准确可靠的,其能较好地对硫磺回收这一中度非理想体系进行准确的描述,同时,该模拟流程能够较好地反映出该天然气净化厂硫磺回收装置的实际运行情况,可以作为后续节能优化的基础模型。

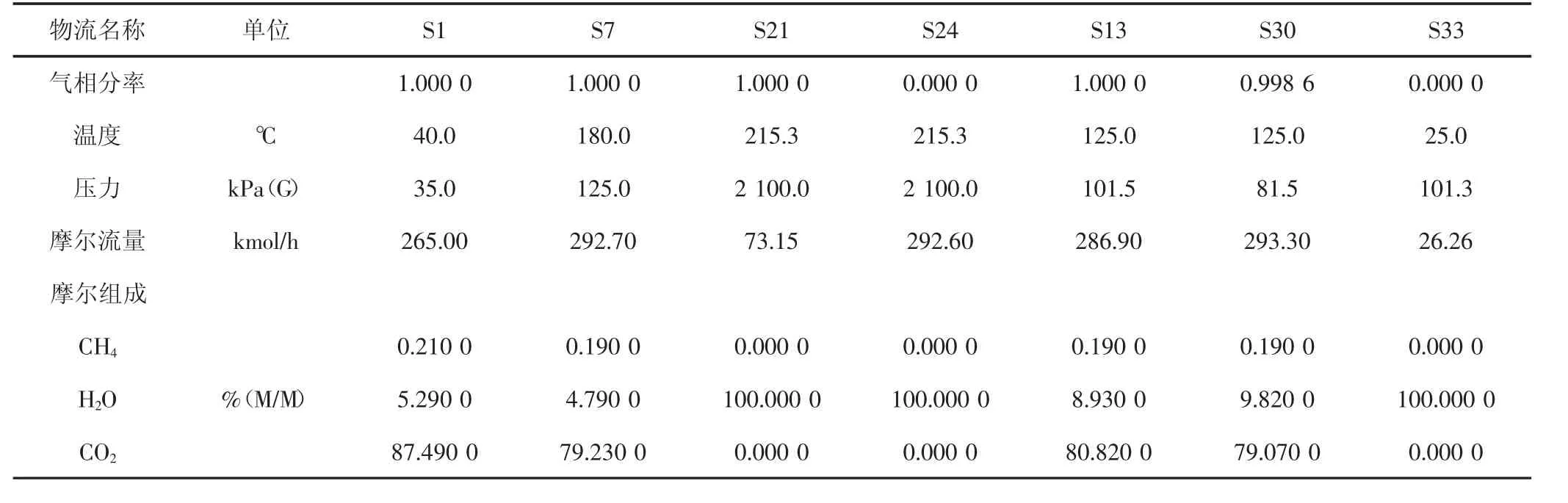

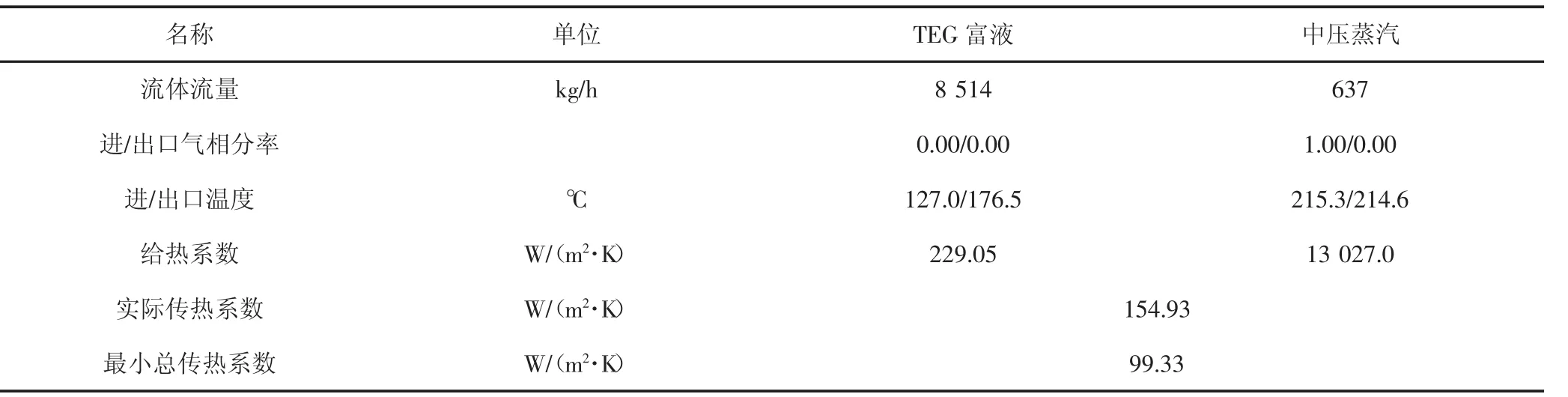

该硫磺回收装置的主要物流模拟结果(见表3)。

3 节能优化措施

3.1 蒸汽热量直接利用

由上述模拟结果可知,此硫磺回收装置在现有工况条件下共产生了2.1 MPa中压蒸汽0.637 t/h,中压蒸汽一部分用于加热原料气,其余进入中压蒸汽空冷器冷凝后进入汽包循环使用,同时,该装置还产生了0.5 MPa低压蒸汽0.915 t/h后,低压蒸汽经低压蒸汽空冷器冷凝后,返回硫冷凝冷却器循环取热。

为了合理利用硫磺回收装置自产的中、低压蒸汽,建议停用在役的中压蒸汽空冷器和低压蒸汽空冷器,并将富余中、低压蒸汽分别用于净化厂内的其他需热装置,换热完成后再返回汽包循环利用。

图1 天然气净化厂硫磺回收装置模拟流程图

表2 硫磺回收工段关键设备模拟值与实际运行值比较

表3 硫磺回收工段主要物流模拟结果

表3 硫磺回收工段主要物流模拟结果(续表)

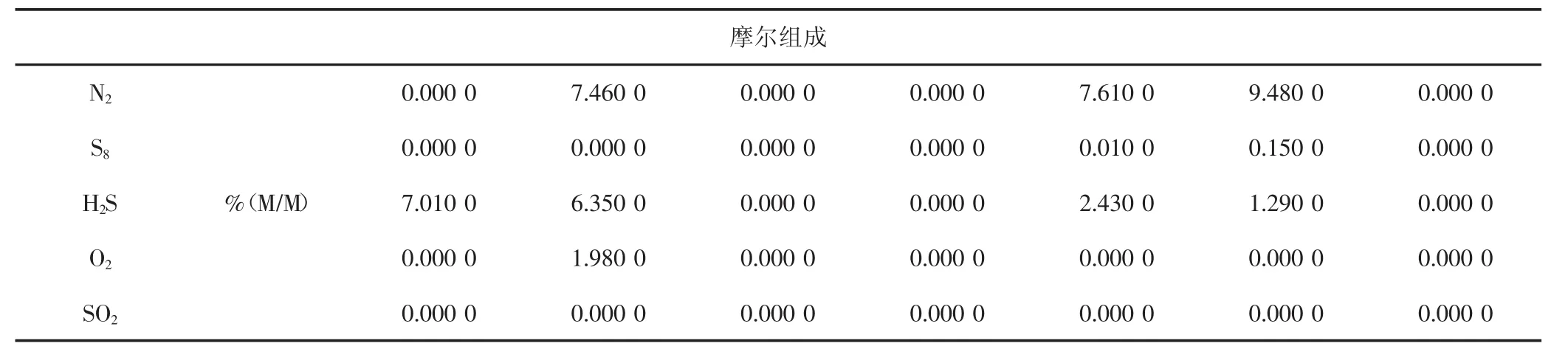

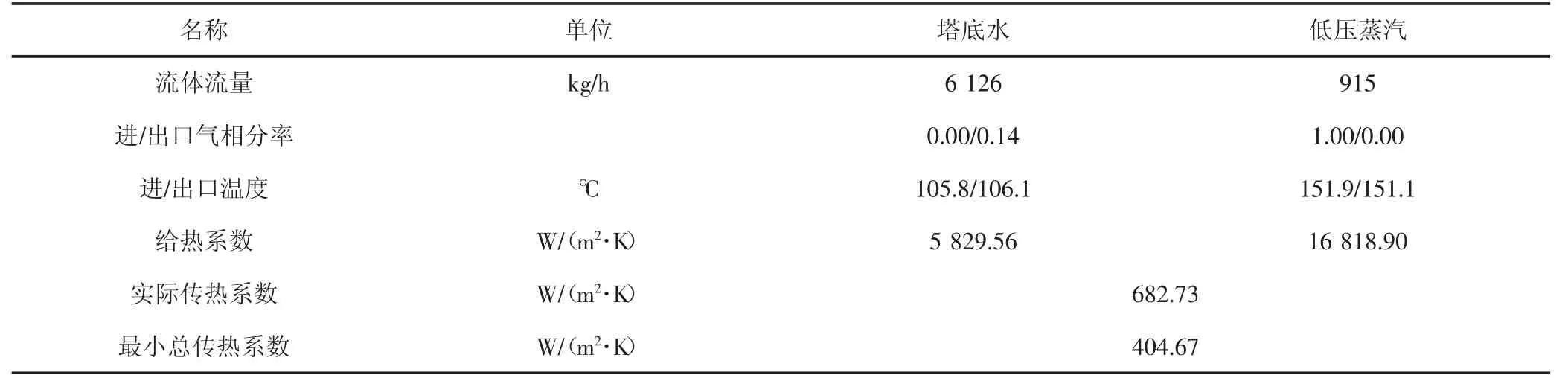

表4 TEG富液二级预热器设计结果一览表

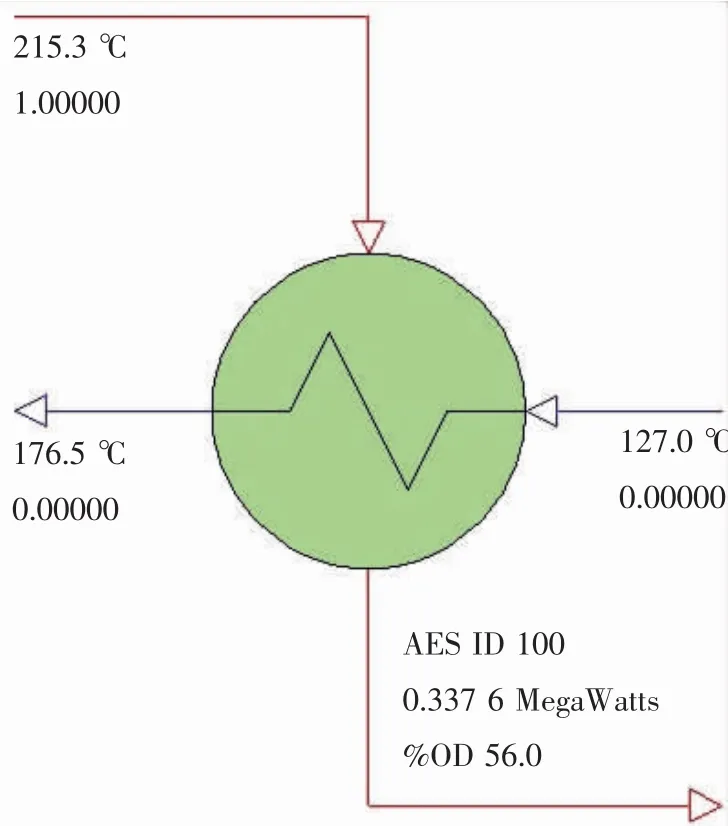

由于2.1 MPa中压蒸汽的温度约为215.0℃,而天然气净化装置脱水工段TEG缓冲罐的出口温度仅为127℃左右,故该中压蒸汽可用于TEG富液的二级预热,以期有效提高TEG重沸器富液进口温度,从而大幅降低TEG富液再生的燃料气消耗。为了进一步明确中压蒸汽热量的利用效果,本文利用HTRI Xchanger Suite 4.0对上述TEG富液二级预热器进行了设备选型,具体计算结果(见表4、图2)。

图2 TEG富液二级预热器设计结果示意图

由表4和图2可知,当利用硫磺回收装置自产的中压蒸汽对TEG富液进行二级预热时,TEG富液出口温度可达176.5℃,远远高于优化前的127.0℃,其热负荷约为337.6 kW,总换热面积约为56.88 m2,此时该换热器的实际总传热系数为154.93 W/(m2·K),富余度为56.0%,完全能够满足系统换热要求。

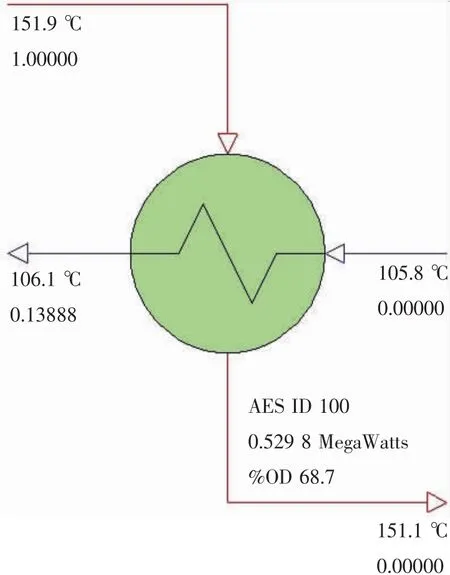

同时,对于甲醇回收装置来说,它的再生塔塔底温度约为106.1℃,而0.5 MPa低压蒸汽的温度高达151.9℃,其有效平均温差为45.8℃,故建议将硫磺回收装置产生的低压蒸汽用于甲醇回收过程中塔底水的重沸加热。为了探讨低压蒸汽热量直接利用方案的可行性,本文亦利用HTRI Xchanger Suite 4.0对优化后的再生塔塔底重沸器进行了设备选型,具体计算结果(见表5、图3)。

图3 再生塔塔底重沸器设计结果示意图

由表5和图3可知,当使用硫磺回收装置自产的低压蒸汽对甲醇回收塔塔底进行供热时,再生塔塔底重沸器的热负荷约为529.8 kW,总换热面积约为28.58 m2,传热系数682.73 W/(m2·K)高于最小值404.67 W/(m2·K),富余度为68.7%,完全满足系统指定的换热要求。

表5 再生塔塔底重沸器设计结果一览表

3.2 蒸汽热量转换电能利用

当天然气净化装置或甲醇回收装置距离硫磺回收装置较远,导致蒸汽远程输送损失偏大时,可以考虑采用蒸汽热量转换电能利用方案以提高蒸汽热量回收利用的效率。凝汽式蒸汽透平作为一种用蒸汽做功的旋转式原动机,能够使蒸汽从透平喷嘴流出后推动动叶片膨胀做功,引起转子高速旋转并带动发电机向外供电。该方案不仅可以对硫磺回收装置自产的中、低压蒸汽热量进行回收利用,同时还能够将转换的电能用于厂内其他多种用电设备。

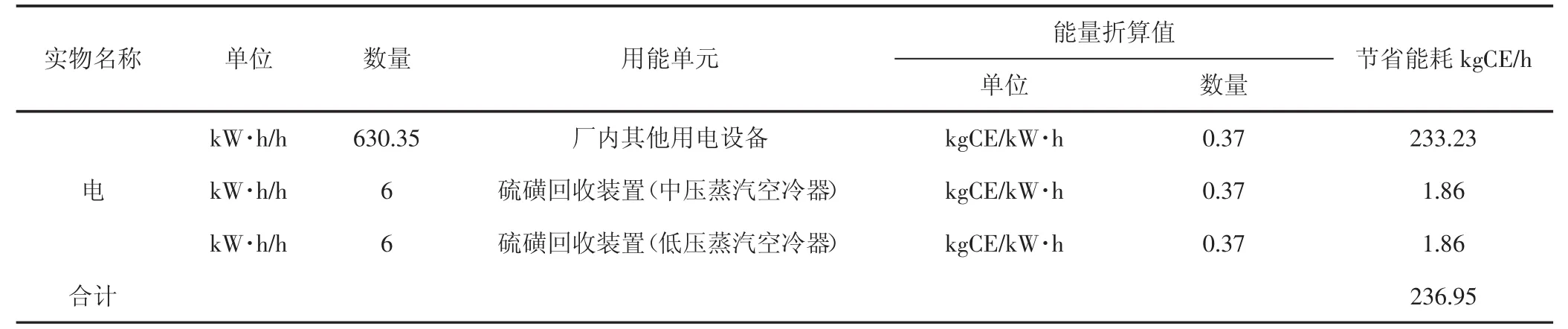

由上述模拟结果可知,硫磺回收装置所产2.1 MPa中压蒸汽富余热量为1.214×103MJ/h,所产0.5 MPa低压蒸汽富余热量为2.388×103MJ/h,当选择NK63/80/32和NK32/36/16型凝汽式蒸汽透平对它们进行热量回收时,若热电转换效率按0.65计,则以上中、低压蒸汽可转换电能总量达630.35 kW·h/h,折合标准煤能耗约为233.23 kgCE/h。

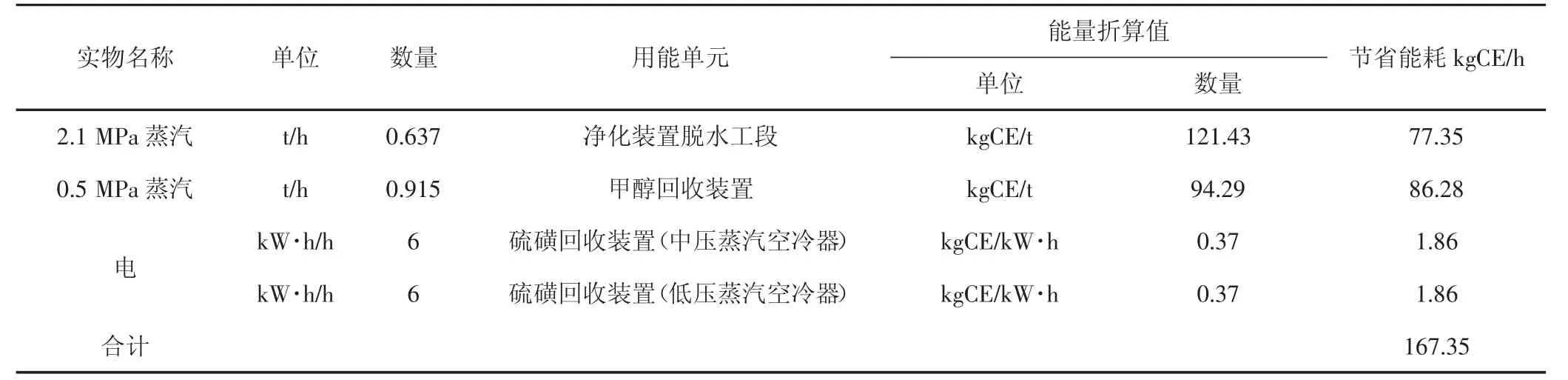

表6 蒸汽热量直接利用方案节能效果表

表7 蒸汽热量转换电能利用方案节能效果表

3.3 两种蒸汽热量利用方案对比

对上述两种蒸汽热量利用方案进行能耗分析,其节能效果分别(见表6、表7)。

由表6和表7可知,蒸汽热量直接利用方案可节约能耗167.35 kgCE/h,而蒸汽热量转换电能利用方案可节约能耗236.95 kgCE/h,蒸汽热量转换电能利用方案较蒸汽热量直接利用方案的节能效果更为显著,因此,建议采用蒸汽热量转换电能利用方案对硫磺回收装置产生的中、低压蒸汽热量进行回收和利用。

4 结论

(1)利用Aspen HYSYS 7.2并选择PRSV状态方程对鄂尔多斯某天然气净化厂硫磺回收装置进行了全流程模拟,结果表明此物性模型能够较为准确地反映出该装置的实际运行情况,可作为后续节能优化的基础模型。

(2)对于硫磺回收装置副产的中、低压蒸汽来说,0.637 t/h 2.1 MPa中压蒸汽可用于二级预热TEG富液以进一步提高TEG重沸器富液进口温度,从而有效降低TEG富液再生的燃料气消耗;而0.915 t/h 0.5 MPa低压蒸汽则可用于甲醇回收过程中塔底水的重沸加热,亦可有效减少甲醇回收装置的单位能耗。

(3)与蒸汽热量直接利用方案相比,节约能耗167.35 kgCE/h,蒸汽热量转换电能利用方案通过凝汽式蒸汽透平对硫磺回收装置产生的中、低压蒸汽热量进行回收、利用,研究结果表明,蒸汽热量转换电能利用方案可节约能耗236.95 kgCE/h,后者较前者的节能效果更为显著,故建议后续采用蒸汽热量转换电能利用方案对硫磺回收装置进行节能优化改造。