滚动轴承打滑蹭伤微观分析*

2019-04-22

(1.贵州大学机械工程学院 贵州贵阳 550025; 2.贵阳学院化学与材料工程学院材料磨损与腐蚀防护贵州省高校工程研究中心 贵州贵阳 550005)

滚动轴承是大型装备转子系统的一种重要支撑,其性能和可靠性直接影响转子系统安全运行[1]。随着滚动轴承服役工况日趋苛刻,其早期失效已严重制约重大装备技术的发展。滚动轴承早期失效主要形式之一是打滑蹭伤,即滚动体与内圈之间因打滑引起的轴承组件表面摩擦磨损[2]。

打滑蹭伤问题是一个耦合材料学、摩擦学、热力学、动力学等多门学科知识的复杂问题[3],因此学者多集中于理论研究,试验研究偏少。在试验研究方面,研究人员主要开展了轴承打滑蹭伤失效分析。如TASSONE[4]运用光学显微镜、电子显微镜及表面光洁度仪等,对比分析了打滑轴承与非打滑轴承表面形貌及轮廓,在轴承蹭伤区发现了由点蚀导致的金属转移而引发的微坑。AVERBACH和BAMBERGER[5]对航空燃气轮机主轴轴承损伤形式进行分类,分析发现轴承失效起源于表面损伤,轴承打滑蹭伤是由局部金属与金属接触引发的剥落。方明伟[6]借助失效分析手段,分析了航空发动机主轴轴承内圈及滚子蹭伤形貌及轮廓。此外,研究人员还通过试验对轴承打滑蹭伤进行了研究。SELVARAJ和MARAPPAN[7]通过自主研发的试验机,分析了轴承转速、径向载荷、润滑油黏度、滚子数目及轴承温度等工况参数对轴承打滑率的影响,结果表明:增加轴承转速、减小径向载荷及增加润滑油黏度都会使轴承打滑率增加,增加轴承温度会降低轴承打滑率。李军宁等[8]在自行设计并研制的高速滚动轴承滑蹭试验机上开展轴承滑蹭试验,对比分析了滚子与内圈滑蹭前后形貌,从试验的角度印证了于仁溥和冯仰园[9]对蹭伤的解释。综上所述,以往学者更多注重轴承打滑行为及蹭伤形貌分析,并未对滚动轴承内圈滚道蹭伤带区域展开深度分析,而这对进一步认识滚动轴承打滑蹭伤机制尤为重要。

本文作者以航空发动机广泛打滑的滚动轴承为例,借助X射线光电子能谱仪(XPS)、俄歇电子能谱仪(AES)、能谱分析仪(EDX)和X射线衍射分析仪(XRD)等多种手段,对打滑蹭伤轴承内圈滚道蹭伤带表面进行微观分析,从而进一步认识滚动轴承打滑蹭伤机制,以期对今后相关理论研究及实践提供帮助。

1 试验部分

1.1 试样制备

试验样品为航空发动机主轴后轴承,包括新轴承及服役后打滑蹭伤轴承各一套。将新轴承内圈滚道及蹭伤轴承内圈滚道蹭伤带区域采用线切割切成5 mm×5 mm×2 mm(长×宽×高)的立方体。

1.2 试验方法

利用Taylor PGI 420型轮廓仪获得轴承内圈滚道表面轮廓;利用FEI Quanta 250 FEG型扫描电子显微镜配套Octane pro型能谱仪分析表面元素成分;利用日本UIvac-Phi公司PH Quantera Ⅱ型X射线光电子能谱仪分析表面元素化学价态,为避免样品表面污染,采样处先溅射20 min(约170 nm)后采谱;利用PHI公司710型扫描俄歇纳米探针配套俄歇电子能谱仪分析元素含量,为避免样品表面污染,采样处刻蚀2 min后采谱并获得各元素含量;利用日本理学公司D/max 2500型X射线衍射分析仪分析相结构,测试条件为管电流200 mA,管电压40 kV,X射线发生装置为Cu靶,步距为0.02°,连续扫描3 °/min。

2 试验结果与讨论

2.1 宏观形貌及轮廓分析

图1所示为打滑蹭伤轴承内圈滚道蹭伤带宏观形貌及轮廓。内圈滚道出现明显蹭伤痕迹(图1中A处),这是判断轴承是否出现打滑蹭伤的主要依据,蹭伤处呈暗灰色带状,即蹭伤带,蹭伤带宽度在某处达到最大,随后向两边逐渐减小。对于滑蹭程度不同的轴承内圈滚道,蹭伤带大小并不相同。对内圈滚道轮廓分析发现:与新轴承相比,蹭伤轴承内圈滚道蹭伤带表面磨损严重,且粗糙度值远高于其他区域。滚动轴承内圈滚道表面所形成的蹭伤带,可能是轴承运行过程中,由于运行工况苛刻,在某瞬间滚子与滚道间润滑油膜遭到破坏,使两者发生干摩擦所致。

图1 打滑蹭伤轴承内圈滚道蹭伤带表面宏观形貌及轮廓

2.2 化学成分及价态分析

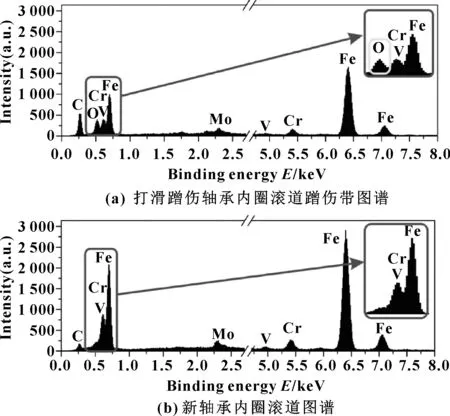

图2所示为新轴承和打滑蹭伤轴承内圈滚道EDX能谱图。如图2(b)所示,新轴承内圈滚道发现C、Fe、Cr、V、Mo 5种元素;如图2(a)所示,打滑蹭伤轴承内圈滚道蹭伤带表面发现C、Fe、Cr、V、Mo、O 6种元素。与新轴承内圈滚道相比,打滑蹭伤轴承内圈滚道蹭伤带表面发现O峰,表明滚动轴承打滑蹭伤过程中内圈滚道表面可能发生氧化磨损。

图2 新轴承与打滑蹭伤轴承内圈滚道表面EDX图谱

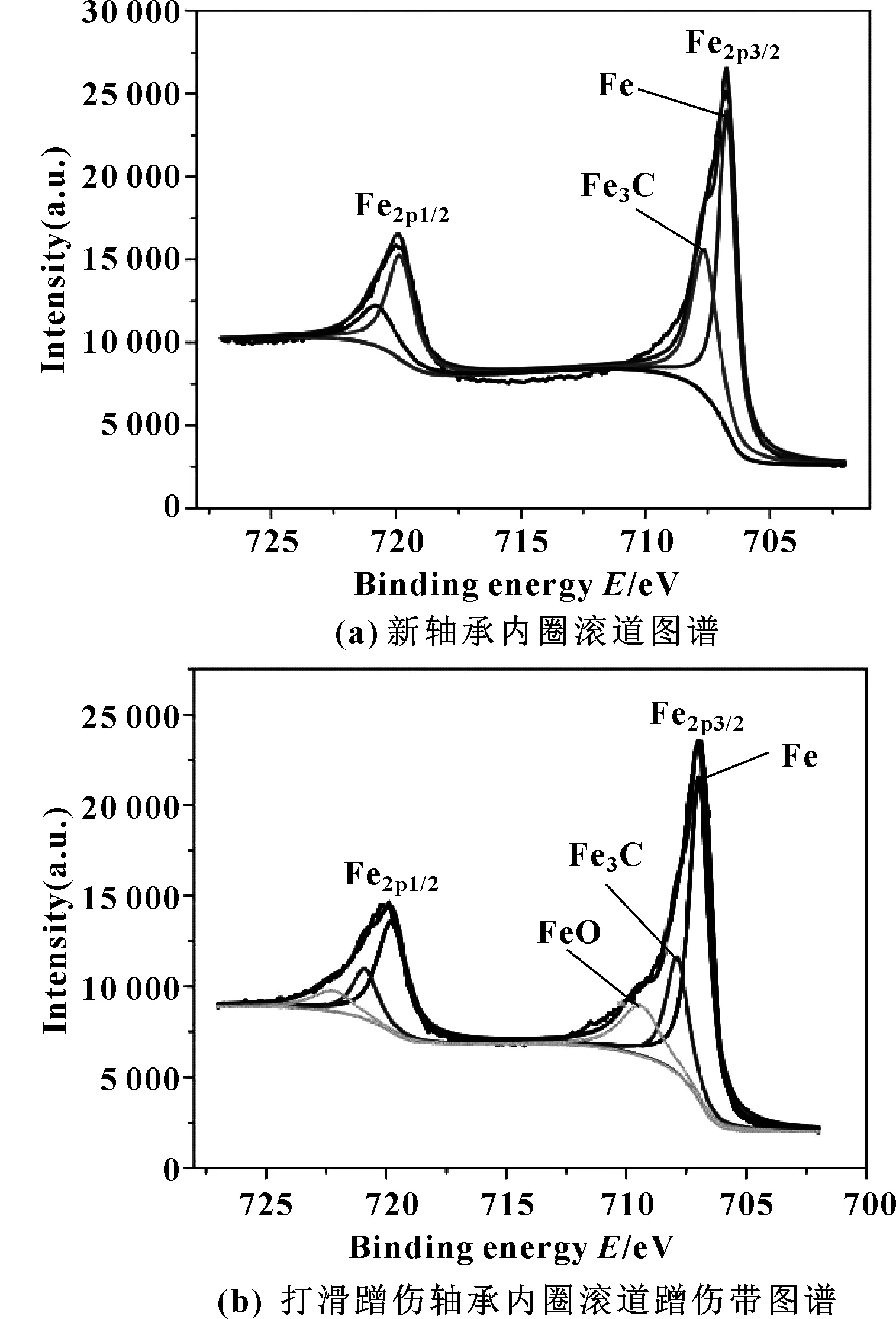

进一步对打滑蹭伤轴承内圈滚道蹭伤带表面进行XPS分析,选取C1s结合能(284.6 eV)为对照标准。对Fe2p图谱分峰拟合,如图3所示,新轴承内圈滚道表面Fe2p3/2谱中可观察到2个峰,其结合能分别为708.1、706.8 eV。经与标准图谱对比发现,这2个峰分别对应于Fe3C[10]和Fe[11]。打滑蹭伤轴承内圈滚道蹭伤带表面Fe2p3/2谱中可观察到3个峰,多出一个结合能为709.5 eV的FeO[12]峰。渗碳体Fe3C是钢中一种常见物质,而FeO通常出现在约570 ℃环境下,轴承打滑蹭伤过程中内圈滚道蹭伤带表面出现FeO,这说明滚动轴承打滑蹭伤过程中可能出现较高的局部闪温[13]。

图3 新轴承与打滑蹭伤轴内圈滚道表面XPS图谱

2.3 相结构分析

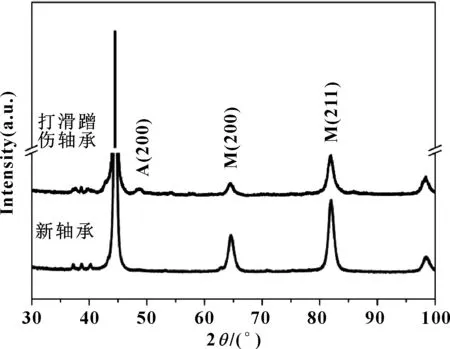

图4所示为新轴承内圈滚道及打滑蹭伤轴承内圈滚道蹭伤带表面的X射线衍射分析图谱。

图4 新轴承与打滑蹭伤轴承内圈滚道表面XRD图谱

对比新轴承内圈滚道,打滑蹭伤轴承内圈滚道蹭伤带表面奥氏体(200)晶面峰更高,而马氏体(200)晶面、马氏体(211)晶面峰更低。这说明打滑蹭伤轴承内圈滚道蹭伤带表面组织中发生马氏体向奥氏体转变,该组织是相变产物。这可能是由于滚动轴承打滑蹭伤过程中,滚子与内圈滚道直接接触,轴承内圈滚道表面存在较高局部闪温,达到奥氏体化温度,致使其表面发生奥氏体相变,随后滚子与内圈滚道脱离,润滑油迅速冷却作用使得奥氏体来不及完全转变成马氏体,部分奥氏体被保留下来[15]。

2.4 元素分析

图5所示为新轴承与打滑蹭伤轴承内圈滚道蹭伤带表面的AES元素分析曲线。结合前面EDX分析,新轴承内圈中的O元素可能因为实验过程中抽真空不彻底,空气中O元素介入所致(如图5(a)所示)。打滑蹭伤轴承内圈滚道蹭伤带表面O元素含量,随着刻蚀时间增加逐渐下降并趋于稳定。由此可见:打滑蹭伤轴承内圈滚道蹭伤带区域组织距表面越近,氧化程度越高。

图5 AES元素分析曲线

对比新轴承内圈滚道,打滑蹭伤轴承内圈滚道蹭伤带表面C元素含量更高(如图5(a)、(b)所示)。这可能由于打滑蹭伤轴承内圈滚道蹭伤带表面组织含有更多残余奥氏体,残余奥氏体具有比马氏体更强溶碳性,故碳元素含量更高。

3 结论

(1)打滑蹭伤轴承内圈滚道蹭伤带表面磨损严重,且粗糙度增大明显。这可能是滚动轴承运行过程中,由于运行工况苛刻,在某瞬间滚子与滚道间润滑油膜遭到破坏,使两者发生了干摩擦。

(2)滚动轴承打滑蹭伤过程中,内圈滚道表面发生氧化磨损,且距表面越近氧化程度越高,基体Fe元素在局部闪温下摩擦氧化生成了FeO。

(3)滚动轴承打滑蹭伤过程中,内圈滚道表面组织发生了马氏体向奥氏体转变,导致表面C含量较高。这可能是由于滚动轴承打滑蹭伤瞬间,较高局部闪温使得内圈滚道表面达到奥氏体化温度,并发生奥氏体相变,随后由于润滑油迅速冷却作用,使得奥氏体来不及完全转变成马氏体,部分奥氏体被保留下来,而残余奥氏体具有比马氏体更强溶碳性,故碳元素含量更高。