发生器备料和拉料自动化改造的实施及运行总结

2019-04-19梁寅祥聂方超

梁寅祥,聂方超,刘 伟,张 亮

(陕西金泰氯碱化工有限公司,陕西 榆林 718199)

陕西金泰氯碱化工有限公司(以下简称金泰公司)30万t/a聚氯乙烯装置共有一二期2条生产线,一、二期装置合计消耗电石约42万t/a。乙炔发生装置备料溢料、拉料连料操作不慎引起着火爆炸是生产过程最大的风险点之一,当前行业内普遍采用手动操作来完成发生器的备料、拉料,手动操作需要操作人员凭借经验和视听感觉来判断料斗存料情况,并且操作繁琐复杂,操作频次高(每天平均需要完成636次备料和拉料操作),拉料、备料出错概率很高,而一旦操作失误将可能引起发生器及发生厂房着火爆炸,行业内因备料、拉料操作不当引起的着火爆炸事件比比皆是,因此减少拉料、备料过程中的操作失误是降低生产事故的有效途径之一。金泰公司2016年完成了一二线8台发生器拉料、备料的自动化改造,从根本上降低了着火爆炸事件发生的频次,同时带来了良好的经济效益。

1 乙炔发生岗位情况

乙炔发生岗位的生产任务是把电石钢仓内的电石通过远程控制系统加入到发生器的小料斗,然后依次拉料到上储斗、下储斗,再通过振动给料器将电石缓慢加入乙炔发生器,在发生器内产生流量稳定、质量合格的乙炔气供后续工序使用。

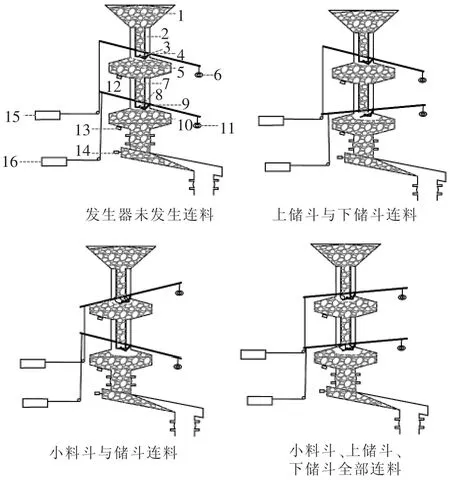

金泰公司正常生产情况下每年需要完成拉料、备料操作各21万次,发生器拉料、备料过程中的主要风险点为拉料连料和备料溢料,而连料分为小料斗上与储斗连料,上储斗与下储斗连料,小料斗、上储斗下储斗全部连料3种。发生器正常状态和连料状态示意图见下图1。连料的主要原因和处理过程见表1。

1-小料斗;2-下料筒;3-下活门胶砣;4-下活门;5-上储斗;6-配重;7-下料筒;8-下活门胶砣;9-下活门;10-下储斗;11-配重;12-仓壁振荡器;13-仓壁振荡器;14-振动给料器;15-气缸;16-气缸

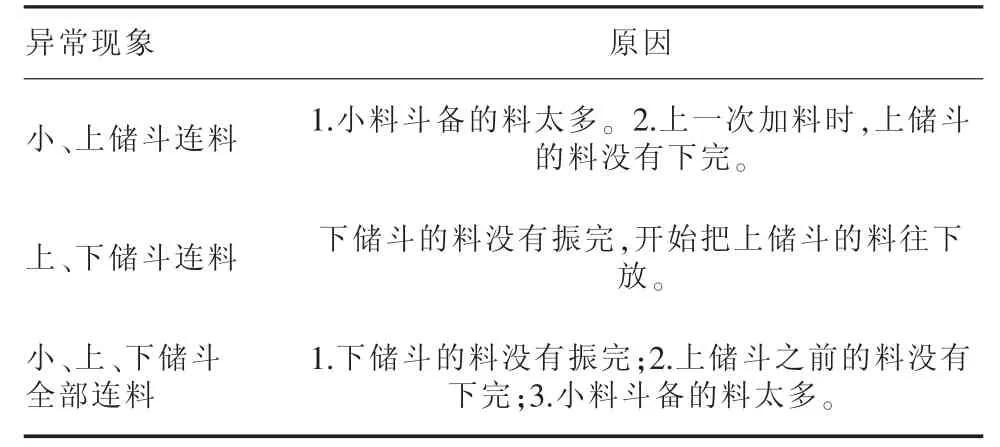

表1 连料的主要原因和处理过程

2 备料溢料和拉料连料的危害性

2.1 拉料连料的危害

小料斗、上储斗连料后,电石下料筒内充满电石,操作人员强制关闭上活门,打开安装在料斗壁上的电磁振荡器的强烈震荡来减小电石料块之间的间隙,反复多次打开和关闭上活门会造成以下危害。

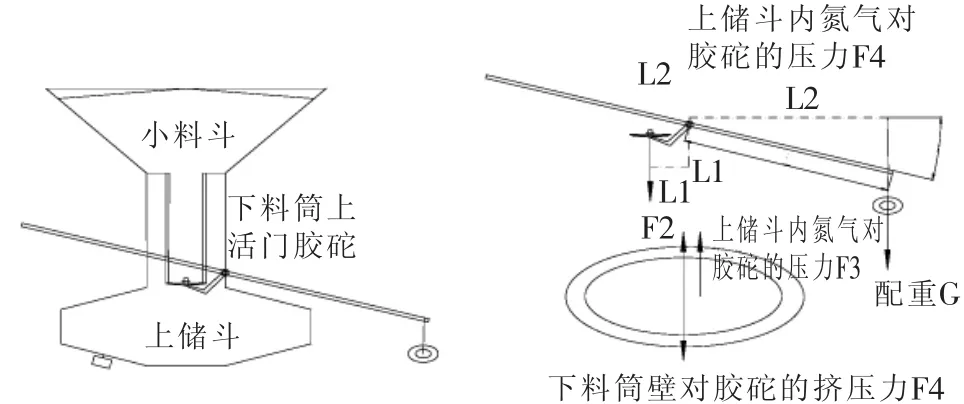

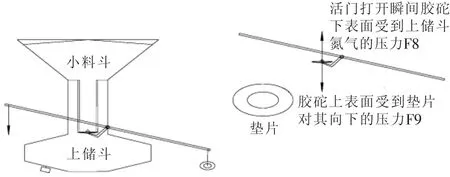

(1)关闭活门过程中下料筒壁与活门胶砣之间会夹住电石料块,此时夹在胶砣与下料筒壁之间的电石块与胶砣接触面积是下料筒壁横截面积的几十分之一,而电石块对胶砣的力矩平衡了活门配重产生的力矩,因此连料时胶砣局部受到电石块棱角的挤压力为正常时的几十倍,一旦电石对胶砣的挤压力超过胶砣的承受能力,胶砣就会被电石料块的棱角刺穿,上活门就会发生泄漏。小料斗空料位上活门处于关闭状态受力分析与小料斗与上储斗连料上活门不能完全关闭受力分析分别见图2和图3。

图2 小料斗空料位上活门处于关闭状态受力分析

图3 小料斗与上储斗连料上活门不能完全关闭时受力分析

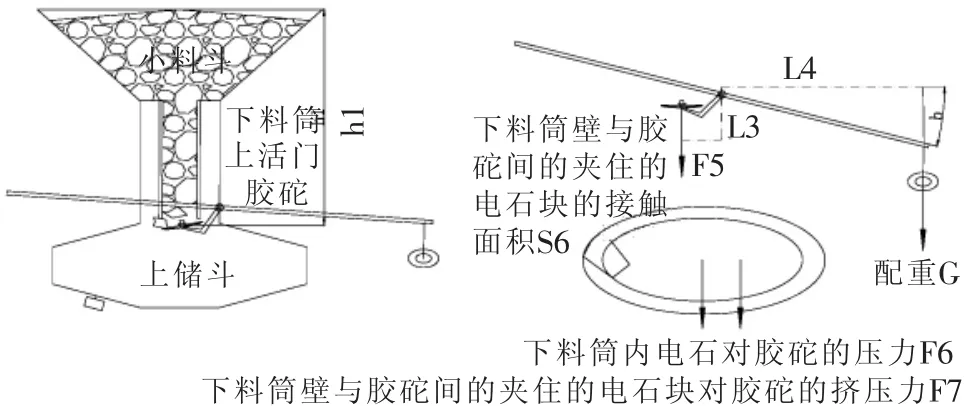

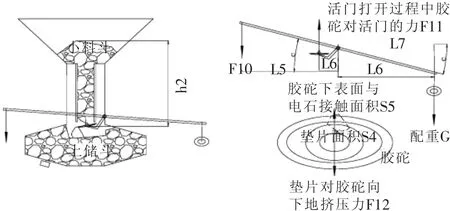

(2)连料后关闭上活门后再次打时胶砣的下表面局部可能受到电石的挤压力,此时活门气缸对活门的力矩用来平衡活门配重和电石块对胶托产生的力矩,用于固定胶砣的垫片会对胶托形成强烈的剪切力,胶砣局部受到电石料块的挤压力,易造成活门胶砣下侧面损坏或胶砣从活门上脱落。小料斗向上储斗正常拉料前活门处于关闭状态时胶砣受力分析与小料斗向上储斗拉料后连料活门处于不能关闭状态时胶砣受力分析分别见图4和图5。

图4 小料斗向上储斗正常拉料前活门处于关闭状态时胶砣受力分析

图5 小料斗向上储斗拉料后连料活门处于不能关闭状态时胶砣受力分析

发生器连料是造成胶砣损坏和脱落的最重要原因,如果活门胶砣损坏或者脱落操作人员未及时发现或处理不善,在后续上储斗向下储斗拉料过程中发生器内的湿乙炔气会经下活门、上活门后涌出到发生厂房内,聚集的乙炔气体浓度达到爆炸极限以上后,一旦进行备料操作,电石之间相互碰撞产生火花就会引发着火爆炸事件。

2.2 备料溢料的危害

发生器小料斗备料溢料会造成大量电石落入发生器小料斗外部,操作人员就要停止备料用铁锨将溢出的电石铲入到发生器小料斗内,在铲料过程中作业人员不可避免地吸入大量电石粉尘,长期作业易引发操作人员呼吸道疾病和尘肺。备料溢料严重时会造成小料斗内的电石摩擦备料皮带,造成皮带磨损和划伤,严重时还会造成备料皮带电机烧毁,影响生产正常运行。

小料斗备料过多和溢料是造成拉料连料的最主要原因,因此要避免连料必须保证小料斗不发生溢料。

3 发生器自动备料、拉料的实施方法

3.1 微波料位开关简介

金泰公司在发生器料斗仓壁上安装一体式微波料位开关,微波料位开关由3个电器隔离的单元构成:发射器、接收器与放大器,将发射器和接受器水平安装发生器小料斗高料位处和小料斗、上储斗、下储斗空料位处,为获得良好的性能需要确保接收器、发射器的安装是牢固且是严格正对的。

3.2 微波料位开关安装位置的确定

小料斗、上储斗和下储斗分别安装一对低料位开关,利用水准仪在料仓壁底部划线就可确保微波料位开关水平正对安装。

3.3 小料斗电石体积计算

因小料斗备料多少需要定量,故需要确定安装在小料斗仓壁上高料位开关的高度,从而避免备料过少和备料外溢发生。小料斗内的电石由朝下的锥体台和朝上的锥体两部分组成,因锥体台体积可以近似为锥体体积进行计算,故锥体台体积V1=1/12πR2H1,H1=KR,进入小料斗的电石在小料斗的堆积成朝上的锥体,其堆积角为27°,则体积为 V2=1/12πR2H2,H2=Rtan27°,而发生器上储斗与下储斗有效容积均为4.3 m3,小料斗有效容积为3.3 m3,采用小料斗连续拉料两次装满上储斗的备料方式,因此小料斗每次需备料2.15 m3,故V2+V2=1/12πR2H2+1/12πR2H1=2.15 m3,带入数据求得 H1、H2,最终求得料位计安装高度H=H1+H2。

因微波料位计开关检测到小料斗电石达到高料位到备料皮带停止有一定时间间隔,而皮带上料的速度随电石钢仓下料速度变化,故需要根据实际运行情况调整微波料位开关安装高度,为避免小料斗内备料超过2.15 m3造成发生器连料,必须将计算出的安装高度除以安全系数1.1,最终求得微波料位开关高料位的安装高度。

4 实现全自动备料、拉料系统的改进

为实现全自动备料、拉料还必须对DCS系统在原有的基础上添加以下联锁条件

(1)备料启动条件连锁逻辑:a.上下活门处于关闭的状态;b.上下储斗不在拉料的状态;c.小料斗监测无料;d.联动停皮带发出10 s以后;e.上储斗压力应该大于10 kPa;f.该发生器已投入联锁;g.上下储斗的压差大于5 kPa。

在联锁投用状态下,当小料斗高料位检测有料时备料停止。

(2)发生器上活门打开条件:a.上储斗监测无料;b.小料斗没有加料,下储斗未进行拉料的操作;c.小料斗监测有料;d.下活门处于关闭的状态;e.上下储斗压差大于5 kPa;f.上储斗压力应该大于10 kPa;g.皮带不在加料皮带上运行;h.下活门关闭后上储斗置换时间大于3 min。

(3)二次打开上活门条件:a.下活门处于关闭的状态;b.第一次上储斗进料完毕;c.上下储斗压差应该大于5 kPa;d.小料斗没有进行备料,下储斗没有拉料操作;e.上斗拉过一次且选择双次拉料;f.小料斗低料位开关监测有料;g.上储的压力大于15 kPa;h.下活门关闭后上料斗置换时间3 min。

(4)上活门关闭条件:a.小储斗低料位开关监测无料;b.上储斗料位开关显示有料;c.前两个条件满足5 s以后;d.上活门关闭指令执行;e.上活门打开状态。

(5)发生器下活门打开连锁:a.小料斗不备料;b.下料斗监测无料;c.上储斗有料;d.皮带不反转;e.给料机停止振料;f.发生器本体压力大于2 kPa;h.上料斗两次进料结束;i.上储斗压力大于20 kPa;j.上活门关闭,压差大于 5 kPa;k.排渣两道阀不能全开。

(6)发生器下活门关闭连锁:a.上储斗监测无料;b.下储斗有料;c.前两个条件满足 5 s 以后;d.下活门关闭指令执行。

5 发生器自动备料、拉料的实施前后生产情况综合比较

5.1 经济性比较

(1)发生器手动备料时平均每年会发生溢料100次,自动备料后每年平均发生溢料20次,每次处理溢料平均需要耗人工1个工日,成本计200元,通过自动备料的实施节省费用1.6万元/a。

(2)发生器手动备料时平均每年因备料溢料造成电机烧毁8台,实施自动备料后平均每年因备料溢料造成电机烧毁3台,每台备料皮带更换电机人工及设备成本合计3 000元/台,则节省费用1.5万元/a。

(3)发生器手动备料过程中小料斗经常发生溢料,皮带平均使用寿命为2年,实施自动备料后备料皮带平均使用寿命为4年,备料皮带全部更换一次成本为3.6万元,则节省费用0.9万元/a。

(4)发生器手动备料、拉料时平均每年需更换胶砣300个,改为自动后每年需更换胶砣100个,每个胶砣成本700元,人工成本300元,每次更换胶托必须对发生器进行停车置换,发生器每停车一次造成约3 t的电石和1 000 m3的氮气浪费,电石成本约3 000元/t,氮气成本0.23元/m3,通过改造每年节省成本约204.6万元。

(5)发生器实施自动备料系统实施一次性投资75万元,经济寿命按10年计算,后期维护费用约1万元/a,则每年总费用约8.5万元。

(6)综合比较实施自动备料每年产生经济效益为 204.6+0.9+1.5+1.6-8.5=200.1(万元)。

5.2 生产负荷影响

单台发生器从开始停车至恢复满负荷生产需要8 h,发生器每停车一次影响PVC产量约42.2 t,通过备料、拉料自动化改造每年减少停车200次,通过自动备料、拉料的实施每年多生产PVC约8 448 t。

5.3 安全性比较

发生器自动备料、拉料全部由DCS系统设置连锁完成,因此只要DCS系统及料位开关维护到位,连锁设置合理,发生器自动拉料时就基本不会发生连料。而发生器手动备料、拉料时平均每年因连料引起发生胶砣泄漏约168次和脱落约32次,根据经验平均胶砣泄漏116次或脱落24次就可能会造成一次一般事故,而一般事故发生13次就会发生一次较大及其以上事故。因此自动化备料、拉料的实施每年减少一般事故2.9起,较大及其以上事故0.22起。由此可见发生器自动备料、拉料的实施大大降低了PVC生产过程事故发生的概率。

6 结语

发生器自动备料系统运行稳定,减轻了操作人员的劳动强度,备料、拉料自动化的实施产生了明显经济效益,极大地降低了着火爆炸事件的发生概率,是当前以人为本的不二选择,是本质安全的具体体现,是以更准确、稳定的新的操作方式代替传统的凭借操作人员经验和视听直觉的操作方式,是适合现代化大工业发展的新技术。