一种新型零部件备料货架的设计及应用

2017-10-17博士王森彭镇

博士,王森,彭镇

(安徽江淮汽车集团股份有限公司,安徽 合肥 230022)

一种新型零部件备料货架的设计及应用

博士,王森,彭镇

(安徽江淮汽车集团股份有限公司,安徽 合肥 230022)

常规的备料货架多采用焊接结构,存在适用性差,空间利用率低,存在视觉盲区,留有安全隐患等缺点。文章阐述了一种新型零部件备料货架,可有效解决以上技术问题,并利用电驱动及新型的轮转式货架结构设计,有效提高空间利用率,大幅度降低工作人员劳动强度。

适用性;零部件备料;空间利用率;轮转式货架;降低劳动强度

Abstract:the conventional stock shelves of the welding structure, has poor applicability, low utilization of space, visual blind spots, leaving hidden dangers etc.. This paper describes a new type of spare parts stock shelves, can effectively solve the above technical problems, and drive and a new rotary shelf structure design is the use of electricity, improve space utilization,greatly reduce the labor intensity of staff.

Keywords: applicable parts; preparation; space utilization; rotary shelf; reduce labor intensity

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)18-21-02

1 常规零部件备料货架技术方案及缺陷分析

零部件备料货架是多领域生产的常用装备。例如在汽车制造领域中,发动机装配前,需要进行零部件的备料工作。传统的备料货架,为样式单一的焊接式结构,存在空间利用率不高,结构固化不利于备料操作等诸多问题。

传统备料货架为焊接式固定结构,备料时,工作人员将零部件放置在隔板上。但由于空间位置的限制,高位置隔板一般高于头顶位置,存在视觉盲区,空间利用率不高,放置零部件时需要抬举双臂,较为费力,存在一定的安全隐患;低位置隔板处位置较低,存在视觉盲区,空间利用率不高,备料时需要弯腰或蹲下,劳动强度过大,且蹲下或弯腰时无法注意头部以上隔板零部件的状态,存在严重的安全隐患。

整体认为,传统零部件备料货架的缺点包括:

(1)焊接式结构,结构固化单一,适用性差;

(2)由于结构限制,存在视觉盲区,备料货架空间利用率不高;

(3)由于结构限制,备料工作人员工作强度较大;

(4)由于结构限制,使用传统零部件备料货架时存在视觉盲区,存在极高的安全隐患。

针对传统的备料货架所存在的问题,即适用性差,货架空间利用率不高,工作人员备料工作强度大以及存在视觉盲区及安全隐患等问题,需要重新设计新型的零部件备料货架。

2 一种新型零部件备料货架的设计方案

2.1 一种新型零部件备料货架的设计方案

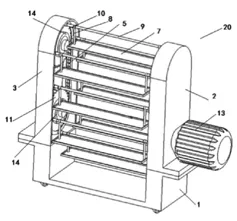

图1为新型零部件备料货架的三维装配图,其标记说明为:1底座,2第一侧立柱,3第二侧立柱,4备料隔板,5传动链条,6隔板管,7底板,8连接臂,9支撑杆,10从动链轮,11下链轮,12主动链轮,13止动电机,14轴承,20备料货架。

本新型备料货架提供一种零部件备料货架10,其包括带有轮子的底座1,安装在底座1上的第一侧立柱2和第二侧立柱 3,以及布置在所述第一侧立柱和第二侧立柱之间的多个备料隔板 4,所述第一侧立柱和第二侧立柱纵向布置有传动链条5,沿所述传动链条5的圆周布置有横向的隔板管6,所述备料隔板4包括:底板7,位于所述底板7两端并垂直所述底板7的连接臂8,和与所述底板7平行的支撑杆9,所述支撑杆9与所述连接臂8连接,且所述支撑杆9的两端布置在所述隔板管6中,且还具有驱动所述传动链条5的驱动装置。

本新型备料货架中多个备料隔板4可以由驱动装置和传动链条5驱动,并获得多个相对位置,便于工作人员自行调整隔板位置、取放零部件。

作为优选的实施例,所述第一侧立柱2和第二侧立柱3同所述底座1通过螺栓或焊接固定连接。

作为改进,所述驱动装置包括:位于所述第一侧立柱 2和所述第二侧立柱3上部的从动链轮10,位于所述第二侧立柱3下部的下链轮11,位于所述第一侧立柱2下部的主动链轮12,且所述主动链轮12由止动电机13驱动,所述止动电机13固定安装在所述第一侧立柱2的外侧。

作为进一步的改进,所述主动链轮 12与所述止动电机13过盈配合。

作为进一步的改进,所述备料货架20还具有轴承14,且所述轴承14内圈分别同所述第一侧立柱2和所述第二侧立柱3过盈配合。

作为进一步的改进,所述从动链轮10和所述下链轮11分别同轴承14的外圈过盈配合。

图1 新型备料货架三维装配图

2.2 一种新型零部件备料货架的技术实施方案

本新型备料货架的实施例优选的装配步骤:

(1)将所述第一侧立柱2和所述第二侧立柱3装配到底座1上,所述第一侧立柱2和第二侧立柱3同所述底座1通过螺栓或焊接固定连接;

(2)在所述第一侧立柱2和第二侧立柱3的相应位置上装轴承14,后装上从动链轮10和所述下链轮11,以及所述主动链轮12与所述止动电机13;

(3)上装传动链条5,确认传动链条5与主动链轮12、从动链轮10、下链轮11充分配合。

(4)上装支撑杆9以及备料隔板4,确认安装到位后,一次安装其他备料隔板4,直至装配完毕。

本新型备料货架的实施例备料使用时,启动止动电机13,带动主动链轮12转动,主动链轮12通过啮合关系,带动传动链条5运动,从动链轮10和下链轮11随之运动;传动链条5上的焊接隔板管6与支撑杆9为间隙配合,传动链条5转动的过程中,通过隔板管6的限位作用,带动支撑杆9运动,从而带动备料隔板4随之运动;将所需的备料隔板4调整到合适的位置后,停止止动电机13,止动电机3可采用电池充电式或插电式,为保证适用性,建议使用电池充电式,止动电机13的限位作用,使得备料隔板4的相对位置得以固定;工作人员便可自行放入或取下零部件。

本新型备料货架技术方案带来的有益效果包括:

(1)通过止动电机的调节作用,工作人员可以根据人体生物学角度自行调节备料隔板的相对位置,采取最舒适的用力方式完成零部件的存取,大大减轻工作人员的劳动强度;

(2)消除视觉盲区,零部件摆放更加合理化,大大提高货架的空间利用率;

(3)消除视觉盲区,避免高举或蹲伏动作,消除安全隐患;

(4)双排备料隔板设计,大大提高备料货架的存储量,适用性增强;

(5)链传动的传动方式设计,安全可靠,便于保养,且维修方便。

应了解本新型备料货架所要保护的范围不限于非限制性实施方案,应了解非限制性实施方案仅仅作为实例进行说明。

3 结论

本文介绍了一种新型零部件备料货架的设计方案,及在实际操作过程中的使用方案,对该货架的零部件设计,结构设计剂工作原理进行了介绍,同事对本公举的使用情况及技术方案进行了详细的阐述。

[1] 孙建新.内燃机构造与原理[M].人民交通出版社,2009.

[2] 帅石金.辛烷值对现代汽油车油耗与排放影响的整车试验[J].汽车安全与节能学报,2014.5.

[3] 机械零件设计手册(第二版)/中册.东北工学院机械零件设计手册.冶金工业出版社,1982

[4] 机械设计手册/上册,机械设计手册.化学工业出版社,1979.

[5] 濮良贵,纪名刚.机械设计(第七版).北京:高等教育出版社,2001.

[6] 画法几何及工程制图.中国纺织大学工程图学教研室等编.上海科学技术出版社,1984.

The design and application of a new type of material shelf parts

Bo Shi, Wang Sen, Peng Zhen

( Anhui Jianghuai Automobile Co. Ltd, Anhui Hefei 230022 )

U462.1 文献标识码:A 文章编号:1671-7988 (2017)18-21-02

10.16638/j.cnki.1671-7988.2017.18.008

博士,(1983-)硕士研究生,工程师,就职于安徽江淮汽车集团股份有限公司技术中心。主要从事发动机燃烧开发、标定开发、项目管理工作。