蛭石对高钠高钙准东煤结渣特性影响研究

2019-04-18周上坤谭厚章熊小鹤吕钊敏杨富鑫

周上坤, 王 萌, 谭厚章, 熊小鹤, 吕钊敏, 杨富鑫

(西安交通大学 热流科学与工程教育部重点实验室, 陕西 西安 710049)

新疆准东地区的煤田是中国目前已探明的最大储量的煤田,预测总量达到2.19×1015kg,其中,可开采储量达3.9×1014kg[1,2]。准东煤的煤灰普遍具有高含量的碱金属Na和碱土金属Ca,甚至一些准东煤煤灰还含有高含量的Fe,锅炉在燃用这些准东煤时会引起受热面产生严重的结渣和沾污[3-7]。目前,燃用准东煤的电厂为了解决这些问题采用的方法主要有配煤或者掺烧添加剂等。受限于成本和技术等原因,目前,燃用准东煤的电厂还不能实现纯烧准东煤,而碱金属和碱土金属含量低的煤种其开采成本及市场价格都明显高于准东煤,因此,通过掺烧少量的添加剂改善结渣特性成为了现实的选择。之前针对准东煤掺烧添加剂的研究主要集中在常规的硅铝型添加剂,主要有高岭土[8,9]、SiO2[10-12]、粉煤灰[13]、废弃硅粉[14]等。张利孟等[9]研究了掺烧高岭土对准东煤结渣特性及矿物质衍变的影响。研究发现,高岭土掺混比例达到6%时低温共熔的钙黄长石大量向高熔点的钙长石转变,灰样软化温度快速上升能有效缓解结渣问题。马尚文等[11]通过在煤中添加SiO2的方法来研究硅铝比对煤灰熔融性的影响。研究发现,SiO2添加量超过13.57%后煤灰流动温度不断升高。张雪慧等[13]研究了改性粉煤灰作为高碱煤缓焦剂对煤灰熔融性的影响。结果表明,酸洗后粒径大于100 μm的粉煤灰由于Na、Ca的氧化物或无机盐溶于盐酸,灰中SiO2含量大幅升高带来灰熔点显著提高。魏博等[14]研究了掺烧废弃硅粉对准东煤钠迁徙及灰熔融特性的影响。实验发现,废弃硅粉掺烧量达到9%时方石英成为灰样的主要成分并起到骨架的作用,进而提高了灰熔融温度。

本实验的研究对象为膨胀型添加剂蛭石,Yao等[15]发现,蛭石作为一种抗结渣性能优良的添加剂,它的加入能使灰样中球形颗粒的黏性降低,原本致密的结渣层变得疏松多孔,不易黏结。高珊珊等[16]通过马弗炉实验发现蛭石复合添加剂对煤灰软化温度影响较小,它能使准东煤灰中的钙铝黄长石及镁黄长石向灰熔点较低的透辉石转变,且添加量以5%较为合适。总的来说,这些研究均未能揭示实际燃烧过程中蛭石颗粒与煤灰颗粒的微观作用机理,本研究将采用灰熔点仪研究掺混蛭石后准东煤灰熔融特性的变化,根据灰熔点结果选择沉降炉实验的蛭石配比,采用场发射扫描电镜(SEM)和X射线衍射仪(XRD)研究添加蛭石后高钠高钙准东煤的微观形貌变化和无机矿物质衍变过程,X射线荧光光谱仪(XRF)揭示蛭石颗粒与煤灰颗粒的微观作用机理。

1 实验部分

1.1 煤质分析及样品制备

实验煤样选取新疆准东天池能源矿区的露天煤矿,粒径为200 μm以下,原煤的工业分析和元素分析见表1。蛭石和煤灰的成分分析见表2,工业分析、元素分析以及蛭石的成分分析都是基于干燥基测得的。准东煤普遍存在高碱金属含量和低灰分的特点,碱金属矿物质(主要是Na)在高温下很容易受热分解并挥发,影响煤灰的成分,并进而影响煤灰的熔融性。因此,本实验采用低温灰化法,根据中国煤制灰标准(GB/T 212—2008)和美国生物质制灰标准(ASTM E1755-01),选取了575 ℃为制灰温度[17],具体的制灰流程如下:将磨好的煤粉分别称取10 g,以0、2%、4%、6%、8%、10%的配比加入蛭石,为了模拟实际使用情况,蛭石颗粒未进行筛分,其粒径普遍较小,均在50 μm以下,将蛭石加入煤粉中混合后充分搅拌至混合均匀;将煤粉与蛭石混合物盛放在灰皿中铺平,马弗炉升温程序为:从常温经30 min升温至300 ℃,停留30 min,从300 ℃经60 min升温至575 ℃,保温60 min;从灰皿中取出的混合物经过玛瑙研钵充分研磨混合后装入自封袋备用。

表 1 天池能源煤的元素分析与工业分析

表 2 煤灰与蛭石的成分分析

1.2 实验仪器及分析方法

灰熔点实验采用HR-8000B型微机灰熔点仪测试五种配比的煤灰与蛭石混合物的灰熔点,灰熔点仪在900 ℃以下时以15 ℃/min的加热速率加热灰锥,温度达到900 ℃以后以5 ℃/min的加热速率加热灰锥,900 ℃以后温度每提高1 ℃采集一张照片,通过照片并对比灰锥形貌特征得到四个特征温度:变形温度(DT)、软化温度(ST)、半球温度(HT)和流动温度(FT)。

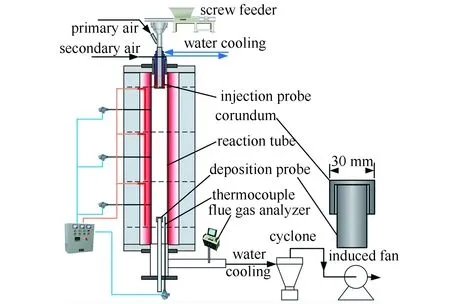

结渣实验采用三区加热立式DFT-1450型沉降炉,炉管采用三段高温刚玉管连接而成,刚玉管内径60 mm,三根总长3000 mm,炉膛恒温区长度1500 mm,炉膛采用三根硅钼加热棒进行分段加热,加热温度为1300 ℃,颗粒在炉膛恒温区的停留时间约为2 s。沉降炉顶部布置螺旋微量给粉机,煤粉从给粉机出口落下,由一次风携带,通过水冷下料管将煤粉投放至炉膛恒温区,二次风由下料管与反应器的间隙中送入。取样时用坩埚套于一根细刚玉管之上,再将刚玉管深入炉膛下部,取样温度对应的位置由热电偶进行标定。沉降炉的结构示意图见图1,运行的关键参数见表3。

图 1 沉降炉结构示意图

表 3 沉降炉运行参数

实验采用TESCAN MALA3LMH型场发射扫描电子显微镜观察坩埚表面沉积物的微观形貌;采用岛津XRD-6100型X射线衍射分析仪对坩埚表面沉积物进行物相分析,其衍射为10°-80°,扫描速率为10(°)/min,采用X射线荧光光谱仪对渣样的特定元素成分进行分析。

2 结果与讨论

2.1 蛭石对准东煤灰熔点的影响

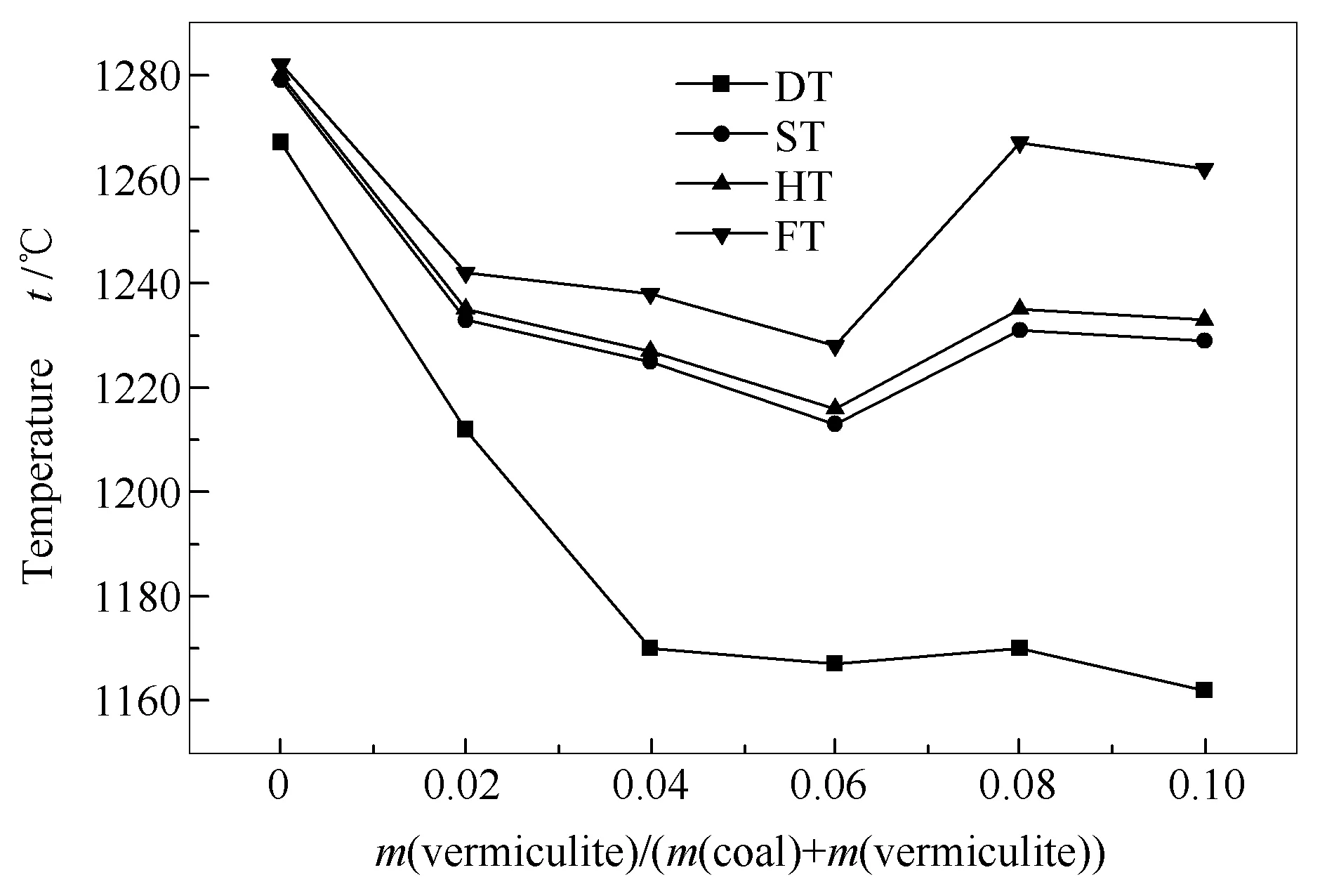

灰熔点仪能够直接从灰锥的外观形状判断煤灰与蛭石混合灰样的灰熔点,图2为添加不同比例蛭石的煤灰灰熔点变化图。由图2可知,当掺混比例逐步提高到6%时,其各项特征温度均一直处于下降阶段,当掺混比例继续提高时,除DT以外的各项特征温度均有明显提高。蛭石添加后DT一直发生下降的原因主要是蛭石本身的膨胀特性加速破坏了灰锥的锥体结构,使得DT的到来更加提前;ST、FT等重要指标发生下降则可能是煤灰中的部分矿物质与蛭石中的矿物质发生了共熔反应。蛭石添加量较多时(8%和10%)各项特征温度较添加量为6%时的特征温度均有不同程度的提高,结合天池能源煤6%左右的灰分可知,当添加量达到8%和10%时,煤灰与蛭石混合灰样中蛭石的成分要高于煤灰的成分,蛭石的熔点为1300℃,要高于煤灰的熔点,蛭石中的高熔点矿物质能提高混合灰样的熔点,即蛭石成分起到了“骨架”[14]的作用,但总的来说,混合灰样熔点依然要低于原煤工况下的熔点,这也说明共熔反应的消极作用依然存在,但对ST和FT的影响在减小。

因此,混合灰样用角锥法测得的熔点其DT会较实际值偏低,ST和FT更具有代表性。ST和FT结果显示,蛭石添加量小于2%时煤灰与蛭石间共熔反应的消极影响较大,会较大幅度降低两者的大小,蛭石添加量处于2%-6%时,共熔反应的消极作用逐渐降低,ST和FT不再发生明显降低,当蛭石添加量处于6%-10%时,蛭石中的高熔点矿物质逐渐起到“骨架”的作用,混合灰样的熔点较低添加量时有些许提高。

图 2 天池能源煤掺混不同比例蛭石的灰熔点变化

2.2 蛭石对渣样外观形貌的影响

根据灰熔点实验结果及经济性要求,沉降炉实验时蛭石配比选择为1%、2%、4%和6%,取样温度设置为1100 ℃,各配比下渣样外观形貌照片见图3。由图3(a)可知,天池能源原煤在1100 ℃的沉积探针表面渣样的渣型为融熔渣,呈现为黑色玻璃体状,渣样完全黏附在探针表面,结渣严重。由图3(b)可知,沉积探针表面渣样的渣型为黏熔渣,渣样不完全是玻璃状物质,其表面能够发现很多固体颗粒,这表明天池能源煤掺烧1%蛭石后结渣情况有所缓解。由图3(c)可知,天池能源煤掺烧2%蛭石后结渣情况持续改善,渣型变化为强黏聚渣,沉积探针表面的黄色玻璃状物质已经消失,且表面渣样产生了分层现象,顶部的渣样几乎全部熔融,底部的渣样则有部分熔融,部分与探针表面黏连。由图3(d)可知,天池能源煤掺烧4%蛭石后结渣情况出现大幅改善,渣型改善为弱凝聚渣,其表现为沉积探针表面的渣样已不再发现直观地熔融现象,渣样与沉积探针的黏附性较差,切刮较为容易,但切下的渣块具有一定的硬度,虽然渣样质地较硬,但渣样颗粒间结合不紧密,疏松多孔。由图3(e)可知,天池能源煤掺烧6%蛭石后的结渣改善情况与掺烧4%蛭石时类似,渣型为弱凝聚渣。因此,从渣样的渣型分析可知,天池能源煤掺烧4%蛭石即可明显改善其结渣情况。

图 3 天池能源煤掺烧蛭石渣样外观形貌照片Figure 3 Appearance pictures of slagsampling temperature: 1100 ℃, (a): raw coal; (b): 1% vermiculite; (c): 2% vermiculite; (d): 4% vermiculite; (e): 6% vermiculite

2.3 蛭石对渣样微观形貌的影响

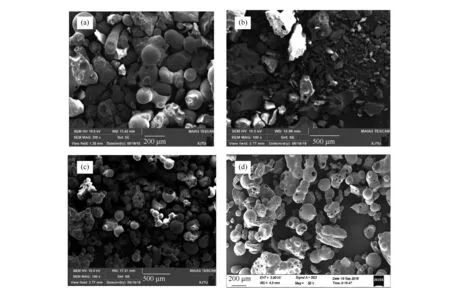

为了明确取样温度为1100 ℃时渣样颗粒间的黏连情况,图4和图5分别选取了纯蛭石以及天池能源煤掺混蛭石的工况进行微观形貌分析,天池能源原煤由于结渣严重无法取得渣样进行微观形貌分析。

图 4 纯蛭石1100 ℃时的微观形貌照片

蛭石颗粒的一个重要性质为受热膨胀性,当温度足够高时,蛭石颗粒的层间水会受热蒸发破坏颗粒原有的紧密结构,使颗粒体积增大,质地变脆,整体变得松软,由图4可以看出这种分层结构,此外,膨胀后的蛭石颗粒其形状普遍较为不规则,明显区别于煤灰颗粒。由图5(a)可知,灰渣颗粒既有部分熔融和完全熔融后相互结合的,完全相互独立的颗粒很少,在图5中还可以明显发现蛭石颗粒的存在(图中的棍状颗粒);由图5(b)可以看出,图中的小颗粒相对独立,几乎没有发生熔融和互相粘结,但数量相对较少,大部分为发生完全熔融的煤灰颗粒与蛭石颗粒的共熔物,结合外观形貌可知,小颗粒多为底部的渣样,块状的大颗粒多为顶部的渣样,顶部结渣相对底部更加严重,这主要是因为煤灰颗粒的熔融物很多,顶部渣样温度更高,形成的低温共熔物更多,呈现的熔融更明显;由图5(c)可知,渣样中呈现块状烧结的大颗粒几乎消失,颗粒主要呈现为小颗粒相互黏连形成大颗粒,即颗粒与颗粒之间存在很多部分熔融,这可能是因为蛭石与灰颗粒之间依然存在有低温共熔反应生成了软化温度较低的低熔点矿物质,这些矿物质覆盖在膨胀后的蛭石和煤灰颗粒表面使得颗粒间发生熔融和黏附,但同时也可以发现,这些颗粒团体间的独立性较高,几乎没有大颗粒群完全黏连的情形;由图5(d)可知,添加6%蛭石的微观形貌与添加4%蛭石时较为类似,这些不规则的颗粒相互黏连在一起构成了外观形貌中的多孔结构。图5(c)和5(d)中大量出现的球形颗粒也表明蛭石具有抗结渣的效果。

图 5 天池能源煤掺烧蛭石1100℃时渣样的微观形貌照片

2.4 蛭石对渣样无机矿物质衍变的影响

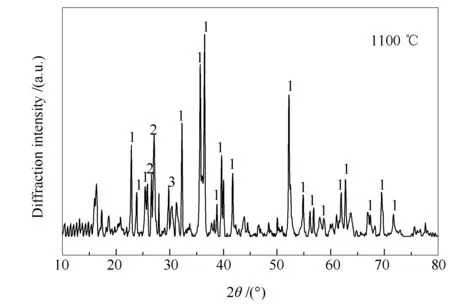

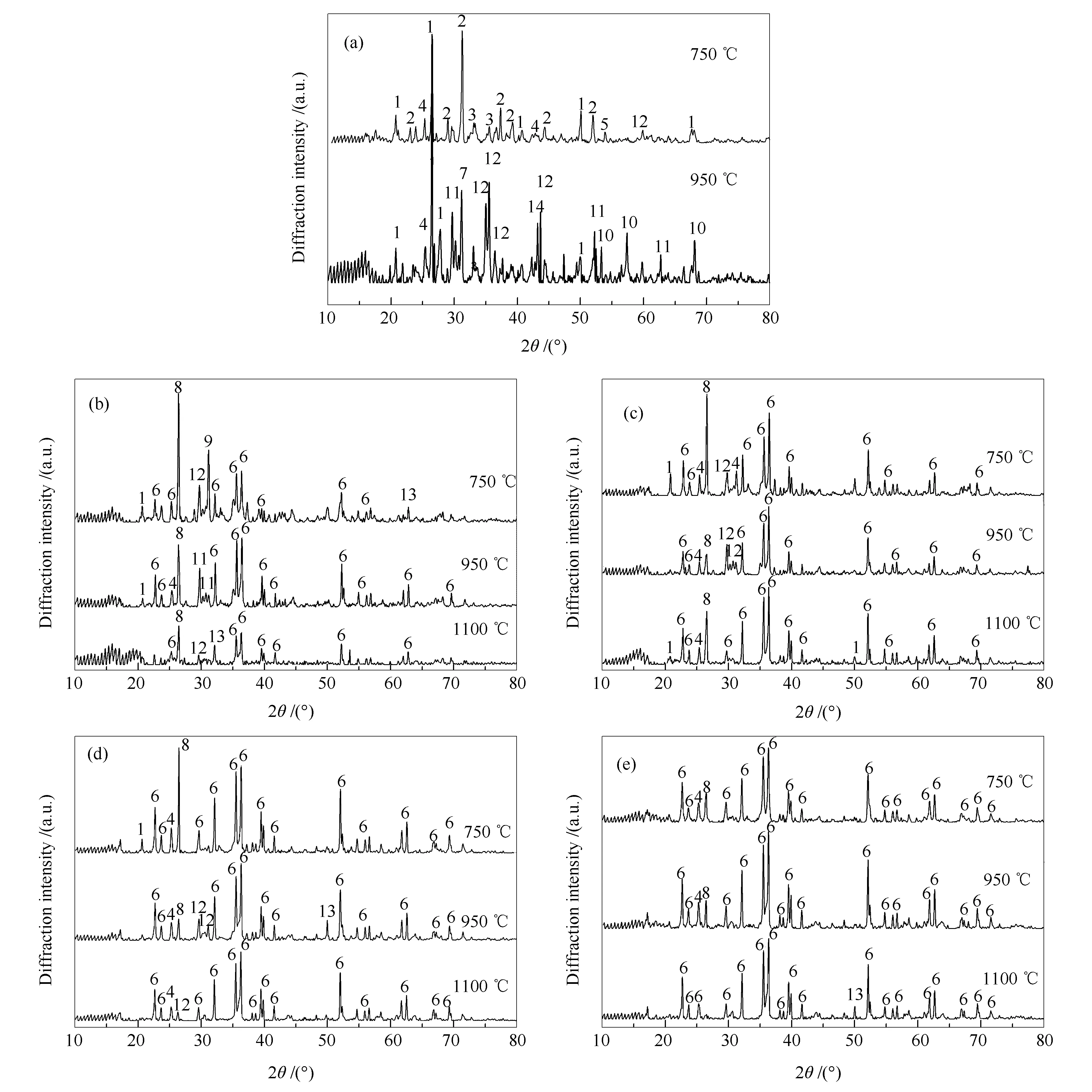

为了明晰渣样的无机矿物质衍变对结渣特性的影响,实验选定了三种温度进行取样,准东煤锅炉实际燃烧时换热器表面温度最高不会超过750 ℃,炉膛中心温度一般在1100 ℃左右,因此,本实验选择1100、950、750 ℃三种温度取得渣样。采用XRD对渣样进行分析,纯蛭石由于熔点较高,三种工况均完全没有发生熔融现象,三种取样温度下的矿物质组分相似,故这里选取1100 ℃下蛭石的XRD谱图进行对比分析,分析结果见图6。天池能源原煤灰样在1100 ℃下结渣严重,无法取得大量渣样,故不进行XRD分析,其余工况分析结果见图7。

由图6可知,1100 ℃时纯蛭石的无机矿物质以镁橄榄石Mg2SiO4为主,还含有少量的石英SiO2和透辉石CaMgSi2O6。镁橄榄石的熔点高达1890 ℃,石英的熔点也较高,虽然透辉石的熔点较低,但其含量太低,对蛭石的熔点无法起到决定性作用。

图 6 1100 ℃的纯蛭石XRD谱图

图 7 天池能源煤掺烧不同比例蛭石的XRD谱图

由图7(a)可知,750和950 ℃工况中均发现大量的石英,这是因为煤粉燃烧后产生的大量游离的石英经过短暂的1300 ℃恒温区落在坩埚表面,但750和950 ℃不足以使游离的石英与其他的矿物质充分发生低温共熔反应,所以这两种工况下均能发现大量的石英存在。750 ℃时检测到大量的钙铝黄长石或钙黄长石Ca2Al2SiO7,少量的赤铁矿Fe2O3、硬石膏CaSO4、氧化钙CaO和钙铁石Ca2Fe1.052Al0.665Mg0.133Si0.133O5,这些易发生熔融的硅酸盐、硅铝酸盐矿物质以及助熔性矿物质的大量存在暗示了1100 ℃工况下玻璃体物质的形成。高温下渣样中游离的CaO与烟气中释放的SO2经过反应逐步形成CaSO4,CaO还与Fe2O3反应生成Ca2Fe2O5,再经过与MgO、Al2O3、SiO2等矿物质反应生成图7(a)中的钙铁石,渣样中发现的游离的CaO和Fe2O3则为还未及时参与反应的矿物质。总的来说,推测渣样内发生了如下式(1)-(3)的反应[9]:

2CaO+Al2O3·2SiO2→2CaO·Al2O3·2SiO2

(1)

CaO+SO3→CaSO4

(2)

2CaO+Fe2O3→Ca2Fe2O5

(3)

950 ℃时检测到了大量的石英、透辉石、斜辉石Ca(Mg,Fe,Al)(SiAl)2O6和氧化铝Al2O3和少量的赤铁矿、硬石膏、绿辉石(Na,Ca)(Al,Mg)Si2O6和钙长石Ca(Al2Si2O),氧化铝、赤铁矿和硬石膏生成的原理与750 ℃时相同,透辉石和钙长石的生成机理推测如下式(4)和(5):

CaO+MgO+2SiO2→ CaMgSi2O6

(4)

CaO+Al2O3·2SiO2→CaO·Al2O3·2SiO2

(5)

由图7(b)-7(e)可知,所有添加蛭石的工况均有韭闪石NaCa2Mg4Al(Si6Al2)O22(OH)2被检测到,这可能是由于含钠矿物在短暂的高温区未能完全释放,部分含钠矿物质被膨胀后的蛭石中的水蒸气(层间的结合水受热蒸发)固定,并与CaO、MgO、Al2O3、SiO2发生反应生成,其生成机理推测如下式(6)。从图7(b)和7(c)中可知,当蛭石添加量为1%和2%时,所有工况均发现了较多的韭闪石,但1100 ℃下韭闪石的衍射峰均较小,结合图7(d)和7(e)发现,蛭石添加量达到4%和6%时,只在750和950 ℃时发现有大量韭闪石的存在,并且750 ℃时韭闪石的衍射峰要高于950 ℃的衍射峰,1100 ℃则没有发现有韭闪石的存在,这说明了掺烧蛭石能够起到固钠的作用,并且其含钠矿物质主要以韭闪石的形式存在,但是其固钠的效果主要体现在750 ℃左右的低温区,温度越高,其含钠矿物质分解越多。

1/2Na2O+2CaO+4MgO+3/2Al2O3+6SiO2+H2O→ NaCa2Mg4Al(Si6Al2)O22(OH)2

(6)

由图7(a)可知,原煤灰中的Fe主要存在于游离的Fe2O3、斜辉石和钙铁石等复杂的低温共熔物中,对比加入蛭石后的谱图可知,加入蛭石后能够发现较多的镁橄榄石和铁橄榄石,铁橄榄石主要是由原煤灰中游离的Fe2O3在高温下与蛭石中的镁橄榄石发生反应生成;斜辉石Ca(Mg,Fe,Al)(SiAl)2O6的熔点较低,在1100℃的工况均无法发现其衍射峰,推测其在高温下会发生分解,分解得到的Fe2O3同样与镁橄榄石反应以铁橄榄石的形式被蛭石所固定,其余的矿物质则生成了透辉石CaMgSi2O6。

对比图7(a)和掺烧蛭石的谱图可以发现,煤灰中的低温共熔物以辉石类矿物质为主,主要有绿辉石、斜辉石和透辉石,掺烧1%蛭石后原煤灰中的绿辉石不再被检测到,添加2%蛭石后斜辉石不再被检测到,掺烧6%蛭石后透辉石不再被检测到。绿辉石为含钠矿物质,属于透辉石的一个变种,熔点较低,掺烧1%蛭石后由于蛭石的存在使得原本会生成绿辉石的钠的成分与被蒸发的结合水发生反应被固定生成韭闪石,不再生成绿辉石,与此同时,斜辉石和透辉石依然存在。随着蛭石添加量提高到2%,原本会生成斜辉石的铁的成分以及赤铁矿中的铁组分会被蛭石中的镁橄榄石所固定生成铁橄榄石,不再生成斜辉石,但透辉石还依然存在。当蛭石添加量继续提高到6%时,透辉石也已无法检测到,这些辉石类的低熔点矿物质的逐渐减少表明了随着蛭石添加量的提高高钠高钙煤的结渣特性逐渐改善。

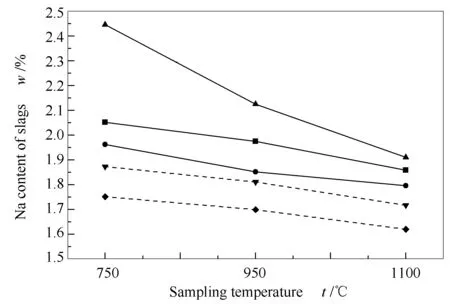

2.5 渣样中的钠含量

在渣样的无机矿物质分析中已经初步定性地分析了蛭石对含钠矿物质的影响,本节使用XRF对渣样进行元素分析,定量得到蛭石对渣样钠含量的影响。由于原煤和添加了1%蛭石在1100 ℃的工况无法取得或取得足够的样品,所以本实验选取了添加2%、4%和6%蛭石的工况进行XRF分析,钠捕集率的对比采用添加4%蛭石和添加6%蛭石的工况与添加2%蛭石的工况作对比的方法,钠含量参考值的计算思路:4%蛭石渣样的钠含量参考值=2%蛭石渣样的中的钠+增加的2%蛭石中的钠,6%蛭石渣样的钠含量参考值=2%蛭石渣样的中的钠+增加的4%蛭石中的钠。

具体的计算公式如式(7)和式(8)所示,渣样中的钠含量变化图8。

添加4%蛭石钠含量参考值=添加2%蛭石后渣样中钠含量×(灰分+2%)/(灰分+4%)+蛭石中的钠含量×2%/(灰分+4%)

(7)

添加6%蛭石钠含量参考值=添加2%蛭石后渣样中钠含量×(灰分+2%)/(灰分+6%)+蛭石中的钠含量×2%/(灰分+6%)

(8)

图 8 钠含量随温度及蛭石添加量的变化

图8为钠含量随温度及蛭石添加量变化的示意图。由图8可知,在三种蛭石配比下,随着取样温度的逐渐升高,钠含量均逐渐降低。在三种取样温度下,随着蛭石配比的提高,相应配比下实际渣样中的钠含量与参考值对应的钠含量差值逐渐扩大(即图8中从上至下数的第一根线和第五根线的差值要明显大于第三根线和第四根线的差值)。这表明,随着蛭石添加量的增加,渣样中钠含量会逐渐升高,说明蛭石具有固钠的作用,并且取样温度越低,其固钠效果越明显,这也与XRD中的检测结果相一致。

3 结 论

高钠高钙煤掺混蛭石的比例应尽量大于2%。当掺混比例小于2%时,煤灰与蛭石混合灰样的灰熔融特性较差,易发生低温共熔反应;蛭石添加量为2%-6%时,软化温度和流动温度不再发生明显下降,低温共熔反应的消极作用逐渐降低;当蛭石添加量为6%-10%时,蛭石中的高熔点矿物质逐渐起到“骨架”的作用,显著提高了混合灰样的熔点。

蛭石掺烧量越高,高钠高钙煤结渣情况改善越明显。当掺烧量达到4%时,虽然渣样微观颗粒间的黏连较为严重,但渣样表观熔融已经完全消失,并且渣样疏松多孔,质地较脆,渣样与沉积探针之间的黏附性较弱,极易通过吹灰除去,综合经济性考虑,蛭石掺烧量应选为4%。

煤灰中原始矿物质以石英、钙铝黄长石或钙黄长石以及辉石类的低熔点矿物质为主;掺烧蛭石后,渣样中的矿物质均以高熔点的镁橄榄石为主;掺烧蛭石使得煤灰中含钠的绿辉石矿物质被转化为韭闪石,且随着取样温度的提高,韭闪石的含量逐渐降低;煤灰中含铁的斜辉石、赤铁矿等矿物质则被转化为铁橄榄石。

蛭石具有固钠的作用,取样温度越低、蛭石掺混量越多时,其固钠效果越明显。