胜利褐煤低温氧化过程中微结构的转化特性研究

2019-04-18闫政浩何润霞王丹丹班延鹏宋银敏刘全生

闫政浩, 何润霞, 王丹丹, 班延鹏, 宋银敏, 李 娜, 刘全生

(内蒙古工业大学化工学院 内蒙古自治区低阶碳质资源高值功能化利用重点实验室, 内蒙古 呼和浩特 010051)

煤炭是中国的主要能源,其中,低阶褐煤占有很大比例[1,2],如内蒙古的胜利煤矿褐煤储量高达2.42×1013kg。褐煤与氧气的反应可能导致煤矿和库存堆的自热和随后的自燃,导致严重的安全问题和财产损失[3,4],对煤炭工业的发展有一定的限制和制约,因此,了解褐煤的低温氧化对于预测自热和自燃很重要[5,6]。

褐煤是一种由多种官能团及化学键组成的复杂有机大分子,变质程度低,含有较多的挥发分、矿物质和活性组分,有较高的反应活性。褐煤在低温环境下被氧气氧化产生热量,当产热速率高于散热速率时,热量不断积累,使得煤体温度升高,最终达到着火点而发生自燃。褐煤自燃的发生是物理和化学共同作用的结果,反应过程相当复杂,并且涉及复杂的机制[6,7]。煤的低温氧化包括一系列的物理化学过程和许多平行反应,如水的蒸发、氧与煤的氧化反应、含氧官能团的热分解等。水的蒸发和含氧官能团的热分解导致煤质量下降,而煤氧化过程中对氧的化学吸附和中间络合物的形成导致煤质量增加[8]。褐煤在低温氧化过程中的反应取决于许多因素,如褐煤的颗粒大小、空气中的氧含量、空气流速、水分含量和温度等[3,5,9]。其中,温度对褐煤的低温氧化具有显著影响,阿伦尼乌斯方程常被用于描述温度对煤氧化速率的影响[8]。已有研究发现,在煤低温氧化过程中温度每升高10 ℃,耗氧速率将会增加一倍[10]。薛冰等[11]釆用pulse calorimeter对低阶煤在干燥氧气中的低温氧化过程研究结果表明,低阶煤在干燥氧气中的氧化反应热随温度的升高而增大。

煤的分子结构在低温氧化过程中会发生一定的变化,特别是活性官能团的变化比较显著[12]。Zhou等[8]也认为,煤的低温氧化过程涉及一系列活性官能团的迁移转化反应。褐煤作为低阶煤,活性官能团容易在氧化过程中断裂而被氧化,这些活性官能团包括脂肪族C-H和C-O活性组分,如醌类、酮类、醛类、酸类、脂类、酸酐等。王彩萍等[13]利用FT-IR对不同煤阶的煤在低温氧化过程中活性基团的变化进行测定,发现随着煤阶的升高,含氧官能团的含量减少。李涛等[14]研究了低阶煤中部分官能团随氧化温度和时间变化的规律。结果表明,随着氧化温度的升高,甲基、亚甲基及羟基等活性组分最终被氧化成了醚键、酯、羧酸等相对稳定的基团。褚廷湘等[15]研究了氧化温度对山东唐口煤结构变化的影响规律。认为在低温时煤中芳香族结构比较稳定,高于100 ℃时,煤中的脂肪族侧链开始脱落,芳香基团的比例增大。煤中的亚甲基和羟基活性较大,低温即可与氧生成羧基,随着温度升高,羧基可分解成羟基并进一步转化成醚键。Wang等[16]研究了煤在120 ℃恒温氧化过程中结构随氧化时间的变化规律。研究结果表明,随着氧化时间的延长,脂肪烃结构不断减少,-COOH和芳香酯的含量一直增加,其他含氧官能团的浓度随着时间的推移发生不同的变化。Qi等[17]利用原位红外测试方法分析煤中活性官能团(脂肪烃基团和含氧基团)在30-220 ℃的变化,发现脂肪C-H含量随着温度的升高表现出先降低后增加的趋势,温度超过180 ℃时含量再次降低,在不同温度下含氧官能团有三种变化趋势。Fujitsuka等[18]发现,低阶煤在氧化过程中脂肪C-H吸收峰强度随着氧化温度的升高逐渐降低,温度从140 ℃升高到240 ℃时,-COOH (1700 cm-1)的吸收峰增强,温度从180 ℃升高到260 ℃时,酯基 (1760 cm-1) 吸收峰强度增强,温度从240 ℃升高到320 ℃时,酸酐 (1850 cm-1) 吸收峰强度增强,380 ℃以上时,所有吸收峰都消失。董庆年等[19]借助原位红外研究褐煤的低温氧化过程。结果表明,氧化过程中芳香结构部分较为稳定,氧原子主要进攻脂肪族基团,整个过程中脂肪族基团减少而含氧基团的量增加。Zhou等[8]利用热重和原位红外研究低阶煤在80-230 ℃氧化过程中官能团的变化与煤质量变化的关系,发现在氧化过程中活性的-CH2被氧化成C=O,如醌类结构,导致煤样质量增加。作者课题组研究发现[20],胜利褐煤在400 ℃恒温氧化过程中,随着反应时间的延长,煤样质量不断减小,同时脂肪C-H的吸收峰强度逐渐降低,碳氧键吸收峰和芳烃C=C骨架吸收峰的强度呈现出先下降后增加的趋势。以上文献大多数的研究结果是煤氧化过程中脂肪族基团和芳香烃侧链随温度的变化规律,说明了煤有机结构中的非芳香结构的性质相对比较活跃,容易在低温下发生氧化。但是由于煤种和实验条件不同,导致研究结果有一定的差异,即脂肪族基团和芳香烃侧链被氧化后生成的含氧官能团有差异,而且文献中对煤结构变化引起质量变化的研究报道较少。

本研究为考察褐煤在低温氧化过程中结构与质量变化的关系,以胜利褐煤为研究对象,利用固定床反应装置对褐煤进行不同温度 (200-300 ℃)下的恒温氧化,考察温度对胜利褐煤低温氧化过程中质量变化的影响。利用FT-IR、Raman和XPS等方法研究褐煤在低温氧化过程中微结构的变化,以期通过对褐煤低温氧化行为的掌握,预防并减少褐煤自燃的发生。

1 实验部分

1.1 煤样选取

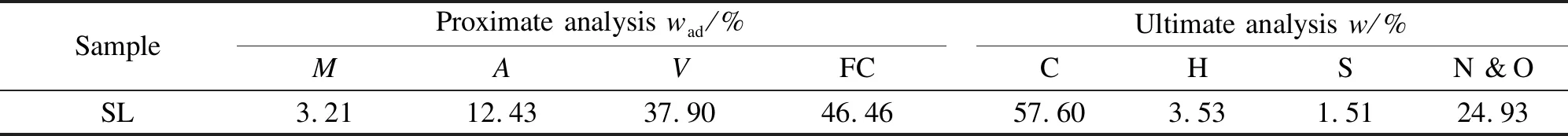

实验用煤选取内蒙古胜利煤田的褐煤。将粒径为100-200目的胜利褐煤在105 ℃干燥4 h,所得煤样记为SL。其中,SL的工业分析和元素分析结果见表1。

表 1 SL的工业分析和元素分析

note: ad: air dried;M: moisture;A: ash content;V: volatile; FC: fixed carbon

1.2 低温氧化实验

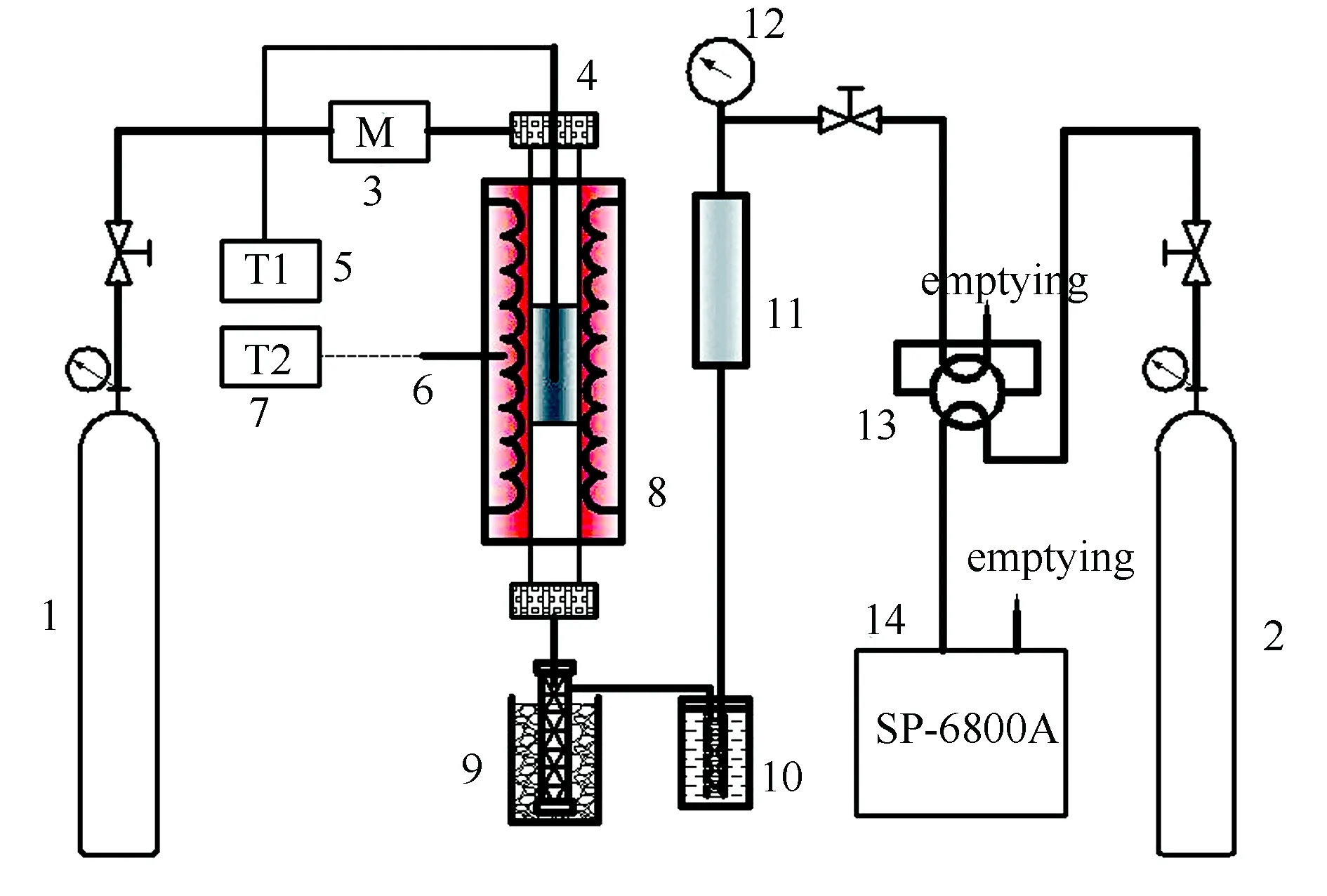

低温氧化反应装置,采用的是实验室自行设计的固定床反应装置。实验装置示意图见图1。

该装置主要由进气系统 (包括钢瓶、稳压阀、压力表)、控制系统 (程序升温和气体流量控制系统)、反应系统 (管式炉、石英管反应器、热电偶)组成。氧化反应在空气气氛下进行,空气流量为30 mL/min。选取 200、210、220、230、240、250和300 ℃作为氧化实验温度,当反应炉内温度达到实验温度时,将装有250 mg煤样的反应管迅速插入炉膛反应区,恒温40 min,反应结束后将反应管迅速抽离炉膛反应区。待煤样降至室温,取出称重。SL在不同温度氧化处理后的煤样标记为SL-t(t=200、210、220、230、240、250和300 ℃)。所有实验均重复三次以上,且实验数据的误差在5%以下。

图 1 实验装置示意图

煤样中的官能团在低温氧化过程中会发生一定的变化,这些变化可以体现在质量变化上。由于不同煤样的水分、灰分、挥发分以及固定碳含量不同,为了统一标准,以干燥无灰基为基准计算质量变化率,定义质量变化率公式如下。

(1)

式中,m0表示反应前煤样的质量 (mg),m1表示反应后煤样的质量 (mg),Ad表示干燥基灰分。

1.3 煤样的表征

FT-IR:在美国尼高力公司的NEXUS6700型红外光谱仪上进行。采用KBr压片法制样,样品与KBr按照1∶200的比例混合,充分研磨混合均匀。在500-4000 cm-1采集谱图,分辨率为4 cm-1。实验前,将研磨细的KBr粉末和煤样置于真空干燥箱中105 ℃烘干4 h以上,以脱除KBr和煤中的水分。

Raman:在美国ThermoFisher公司生产的DXR激光拉曼光谱仪上进行,激光波长为532 nm,激光能量5 mW,500-3500 cm-1扫描。

XPS:在美国热电公司生产的K-Alpha 型X射线光电子能谱仪上进行。X射线源为AlKα靶,功率为200 W。以C 1s(284.6 eV)为定标标准进行校正。采集到的数据用XPS-PEAK4.1软件进行拟合。

1.4 热重分析

使用综合热分析仪 (北京恒久HCT-4)进行煤样燃烧实验研究,实验步骤如下:将15-20 mg煤样放入Al2O3坩埚中,在流量为100 mL/min的空气气氛下,以10 ℃/min的升温速率从室温升至700 ℃。

2 结果与讨论

2.1 氧化反应性能

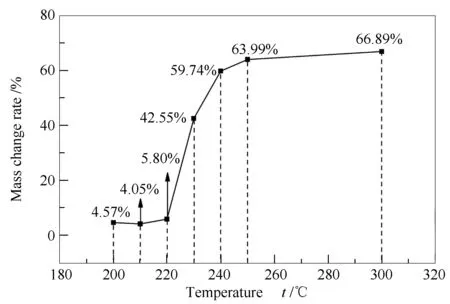

煤样的氧化反应性能用煤样的质量变化率表示,图2为SL在不同温度下低温氧化后煤样的质量变化率。由图2可知,当氧化温度低于220 ℃时,胜利褐煤的质量变化率变化很小,氧化温度高于220 ℃时,胜利褐煤的质量变化率有明显的改变。特别在220-230 ℃,煤样质量变化率发生突变,由5.80% (220 ℃)突变为42.55% (230 ℃),氧化温度在240 ℃以上时,随着氧化温度的升高,煤样的质量变化率增加缓慢。

图 2 不同温度低温氧化煤样的质量变化率

2.2 FT-IR分析

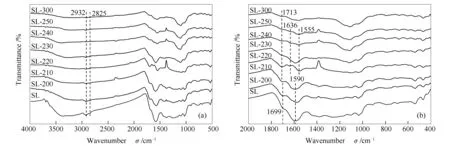

通过红外光谱可以检测低温氧化过程中煤样官能团的变化。图3为SL和不同温度低温氧化后煤样的FT-IR光谱谱图。由图3可知,2932和2825 cm-1为环烷烃或脂肪族-CH3和-CH2的不对称和对称伸缩振动吸收峰[21]。随着低温氧化温度的升高,2932和2825 cm-1处的吸收峰明显减弱。波数在1699 cm-1附近的峰是羰基 (C=O)的伸缩振动吸收峰,一般认为,煤中该处吸收峰是由-COOH引起的[22],在SL和不同温度低温氧化后的煤样中都存在该吸收峰。当氧化温度低于220 ℃时,随着低温氧化温度的升高,-COOH的吸收峰强度明显增强,峰位置与SL相比,向波数增大的方向偏移至1713 cm-1处,这可能是由于煤样吸氧形成的含氧官能团增加,而含氧官能团的吸电子诱导效应导致。同时在220 ℃氧化后的煤样中1636 cm-1处出现明显的吸收峰,该峰被认为是苯醌类结构中的C=O[8,23]。当氧化温度高于230 ℃时,苯醌类结构被进一步氧化分解,故在230 ℃氧化后的煤样中苯醌类结构消失,同时-COOH的吸收峰明显减弱,说明氧化温度达到一定值时会使煤样中的部分-COOH分解。波数在1590 cm-1附近的峰是苯环骨架C=C的伸缩振动吸收峰,当温度低于220 ℃时,1590 cm-1处的吸收峰在氧化过程中无明显变化,但在220 ℃时苯醌类结构的生成使苯环骨架C=C的伸缩振动吸收峰红移至1555 cm-1处。波数在1100、1030 cm-1处的吸收峰归属于矿物质中Si-O-Si和Si-O-C的伸缩振动,不同温度氧化后的煤样该峰无明显变化[24]。综上所述,褐煤在低温氧化过程中环烷烃和脂肪烃侧链易与氧反应生成-COOH,当氧化温度高于220 ℃时,氧化生成的部分-COOH分解。苯醌类结构的生成使苯环骨架C=C的伸缩振动吸收峰发生红移。

图 3 SL及不同温度低温氧化煤样的FT-IR谱图

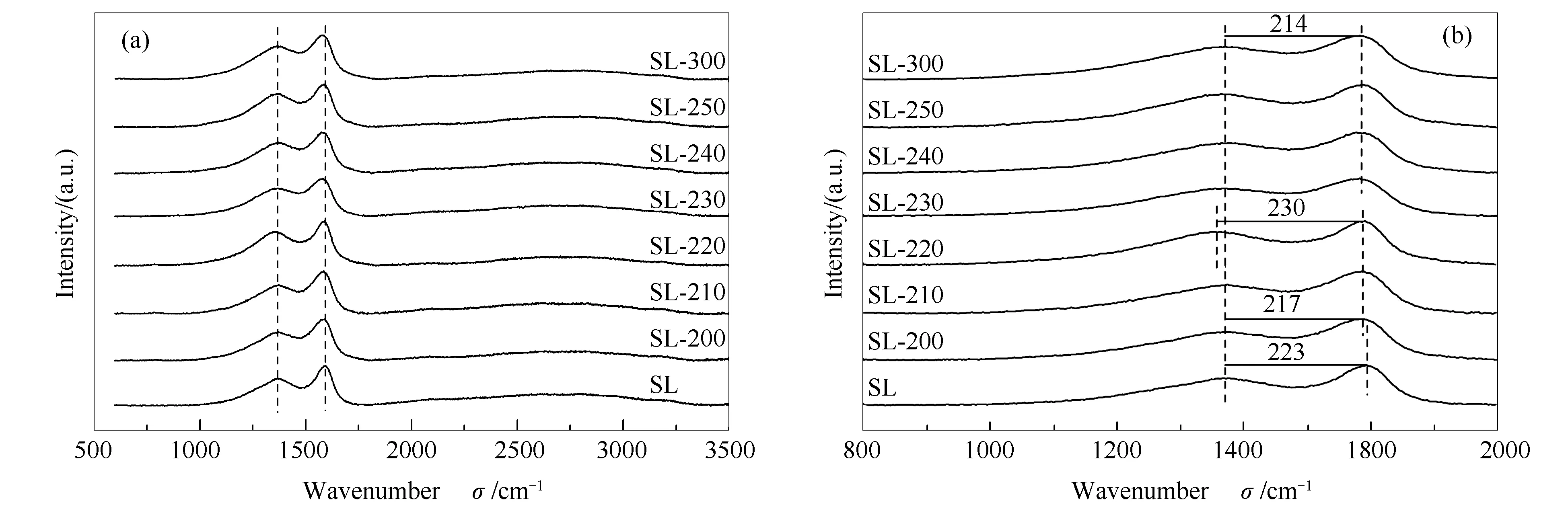

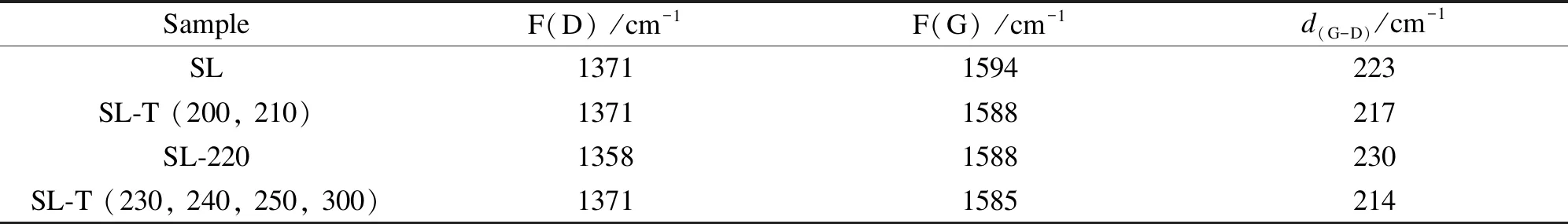

2.3 Raman分析

为进一步研究不同温度低温氧化煤样微结构的变化,对各煤样进行了Raman光谱测试。图4为其500-3500和800-1800 cm-1波数的Raman谱图。图4中两个明显的拉曼频率振动区域分别归属于D峰 (1340-1380 cm-1)和G峰(1580-1600 cm-1),D峰代表煤中的缺陷峰,表示微晶边缘的无序结构和结构缺陷(通常称为平面中的缺陷和由杂原子振动引起的缺陷),G峰代表煤中相对较大的芳环结构[25,26],反映了碳原子sp2杂化形成的强化学键[27]。经过低温氧化处理后的煤样拉曼光谱信号强度变化不明显,说明影响拉曼光谱强度的微观结构比较稳定,但是不同温度氧化后煤样G峰的位置F(G)均发生了偏移 (表2),当氧化温度高于220 ℃时,偏移更加明显。原煤D峰和G峰之间的间距d(G-D)为223 cm-1,当氧化温度为200和210 ℃时,两峰间的间距缩小到217 cm-1,氧化温度为220 ℃时,D峰的位置F(D)也发生了偏移,两峰之间的间距增大到230 cm-1,当氧化温度高于220 ℃时,两峰之间的间距有所减小。D和G峰位置的变化主要是由于不同氧化温度对煤样的影响不同,如官能团的变化和杂原子分子等[28]。Raman结果表明,与原煤相比,较低温度 (200-210 ℃)氧化的煤样D和G峰间距变小,对应着FT-IR谱图1700 cm-1处的-COOH向波数增大的方向偏移,220 ℃氧化后的煤样,D峰发生偏移,两峰间距从210 ℃的217 cm-1增大到230 cm-1,对应着FT-IR表征结果有较大的变化,高于220 ℃氧化后的煤样,两峰之间的间距减小。

图 4 SL及不同温度低温氧化煤样的Raman光谱谱图

表 2 SL及不同温度低温氧化煤样Raman光谱图中峰位置和峰间距

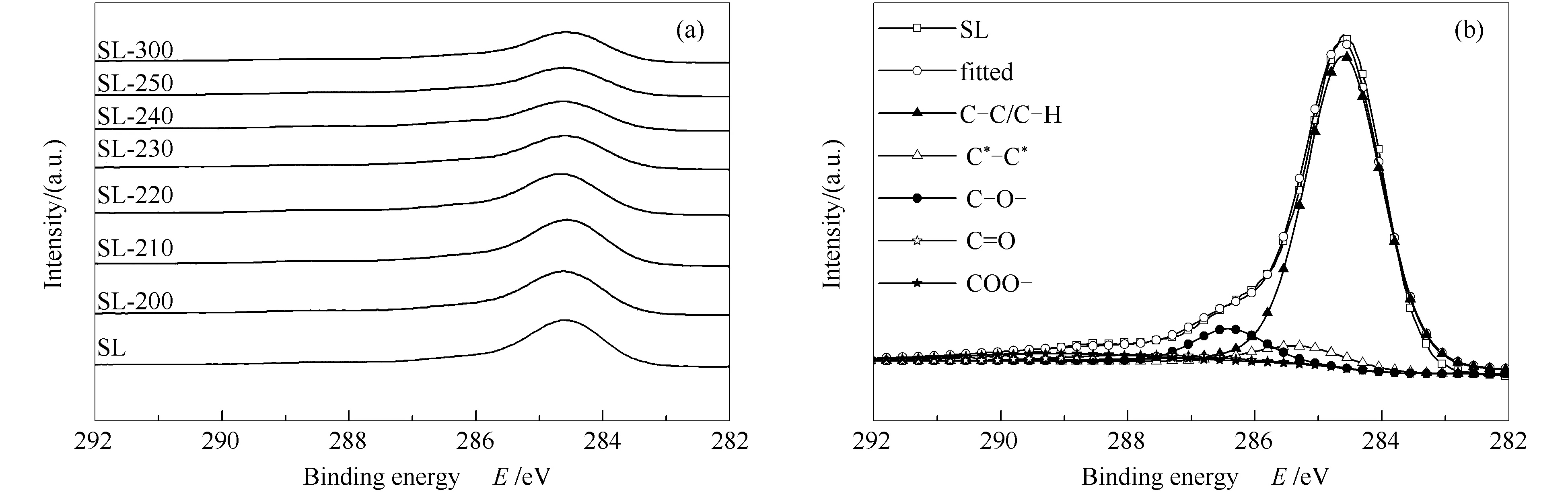

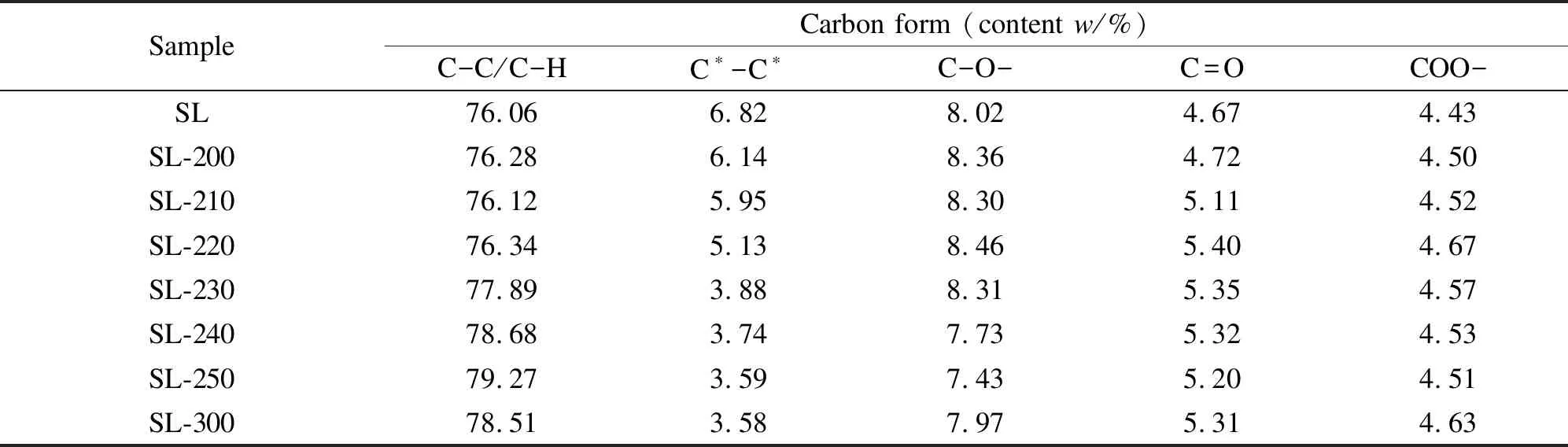

2.4 XPS分析

图5 (a)为SL及不同温度低温氧化后煤样的C 1sXPS谱图。图5 (a)中所有测试数据均以C 1s(284.6 eV)为标准进行了校正。为了得到SL和不同温度低温氧化煤样表面较详细的信息,对煤样的C 1sXPS谱进行分峰拟合。据文献[29-31]可知,煤样表面的C 1s存在五种形态,即芳香单元及其取代烷烃C-C/C-H (284.6 eV),官能团上的空位缺陷C*-C*(sp2峰,285.3 eV),羟基、醚基的C-O-(286.4 eV),羰基的C=O (287.6 eV)和羧基的COO- (289.1 eV)。图5 (b)为SL的C 1s拟合图 (以其中的一个样品作为代表),表3为C 1s的分峰拟合参数计算结果。由表3可知,碳在原煤和低温氧化后的煤样中均以C-C/C-H为主要存在形式,各个煤样表面“C-C/C-H”的含量变化较小,说明低温氧化处理没有改变煤样表面的芳香结构,而官能团上的空位缺陷C*-C*的相对含量发生了改变,随着低温氧化温度的升高,C*-C*的相对含量逐渐减小,当氧化温度高于220 ℃时,C*-C*的相对含量明显降低,特别在220-230 ℃,C*-C*的相对含量由5.13% (220 ℃) 变为3.88% (230 ℃),与煤样质量变化率在此温区内发生突变相对应。煤样的碳氧结构中C-O-占有较大比例,说明C-O-为煤中最稳定的碳氧结构形式[32]。与原煤相比,不同温度氧化过程中煤样表面C-O-和C=O的相对含量变化较大,当氧化温度低于220 ℃时,氧化后煤样表面C-O-和C=O的含量均增加,可能原因是煤样表面部分脂肪C-H被氧化生成C-O-和C=O基团。当氧化温度高于220 ℃且低于300 ℃时,氧化后的样品表面C-O-和C=O的含量均减小,推测可能是由于氧化温度较高,碳氧结构迅速氧化生成CO2,使其从煤样的主体结构中分离出来,从而导致C-C/C-H结构所占的比例相对增加。当氧化温度达到300 ℃时,碳氧结构降低到一定程度时,C-C/C-H结构与氧结合生成新的碳氧结构,造成碳氧结构所占比例增大。氧化温度在220-300 ℃时,随低温氧化温度的升高,煤样表面的COO-含量逐渐下降,原因可能是在氧化过程中煤样表面的部分-COOH分解所致。

图 5 煤样XPS C 1s谱图(a)与SL拟合图(b)Figure 5 XPS C 1s peaks of the coal samples (a) and the fitting curves of SL (b)

表 3 煤样中碳元素键合比例的分析

2.5 燃烧反应性能

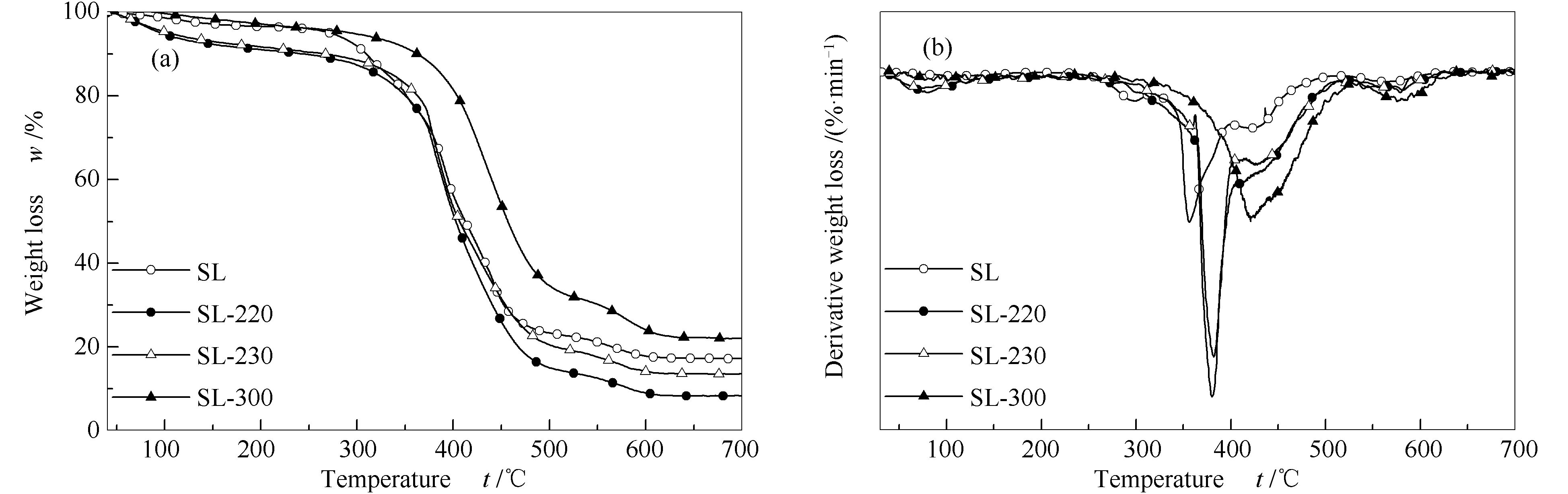

图6为SL及不同温度(220、230、300 ℃)氧化后煤样燃烧的TG-DTG曲线。

图 6 SL及不同温度低温氧化煤样燃烧的TG/DTG曲线

从图6中可知,煤样的失重区间主要在300-500 ℃,SL和低温氧化后煤样200 ℃之前的失重是水分的失去峰。SL在200-330 ℃失水后很快增重,这是燃烧初期吸氧所致,而不同温度氧化后的煤样均没有增重现象出现。220和230 ℃氧化后煤样一直缓慢失重,较原煤初始失重量高出约10%。SL增重后初始失重很快,失重至330 ℃时,主要失重区间300-500 ℃的失重速率基本与220、230 ℃氧化后的煤样一致,300 ℃氧化后的煤样失重量均小于原煤,220 ℃氧化后的煤样失重量最大,与其氧化过程吸氧有关。分析图6中的DTG曲线可知,SL最大燃烧反应速率对应的温度较220、230、300 ℃氧化后的煤样分别低25、25和65 ℃,说明低温氧化后的煤样与SL相比燃烧性能降低。SL经过不同温度氧化后,容易燃烧的有机质逐渐减少,特别在300 ℃氧化后的煤样中,有机质的消耗达到66.89%,煤样的主体结构趋于稳定。因此,会导致燃烧区间向高温区移动。

2.6 可能的低温氧化机理分析

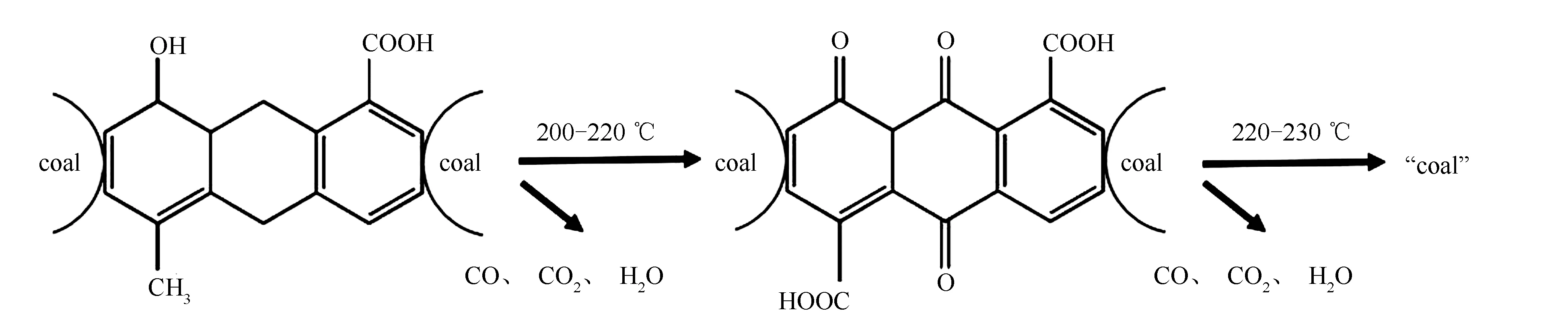

图7为胜利褐煤低温氧化过程可能的机理分析示意图。胜利褐煤在低温氧化过程中官能团不断被氧化,同时伴随着煤样组成和质量的变化。煤样在200-230 ℃氧化过程中,脂肪族与芳香族C-H逐渐被氧化为-COOH和苯醌类结构,当氧化温度在220-230 ℃,煤样质量变化率发生突变,认为主要原因是在较低温度下(<220 ℃)形成的苯醌类结构被进一步氧化分解导致。当氧化温度高于230 ℃时,由于部分-COOH逐渐分解,致使煤样质量变化率增加缓慢。

图 7 胜利褐煤低温氧化过程可能的机理分析示意图

3 结 论

温度对胜利褐煤低温氧化性能影响较大。低温氧化温度在200-220 ℃,胜利褐煤的质量变化率改变很小,氧化温度在220-230 ℃,煤样的质量变化率发生突变,由220 ℃时的5.80%突变为230 ℃的42.55%。氧化温度高于240 ℃的煤样其质量变化率增加缓慢,煤样中容易燃烧的有机质含量逐渐减少。

表征结果表明,220 ℃氧化后的煤样中有明显的苯醌类结构形成,此结构的形成使苯环骨架C=C的伸缩振动吸收峰发生红移,当氧化温度高于220 ℃时,形成的苯醌类结构不断被氧化分解,导致煤样质量变化率发生突变。