电站锅炉结渣问题分析与改进

2024-06-04德阳和新环保发电有限责任公司中电华创苏州电力技术研究有限公司许天瑶刘忠轩

德阳和新环保发电有限责任公司 雪 伟 中电华创(苏州)电力技术研究有限公司 许天瑶 颜 喜 刘忠轩

我国传统能源结构是“富煤、缺油、少气”,煤炭长期占据能源消费主体地位[1]。近年来,“双碳”目标的提出推动能源结构转型,但风电、光伏等新能源存在波动性大、易脱网和难消纳等问题[2]。因此,火力发电仍将作为重要电源,兜底保供、调峰调频,起到“压舱石”作用,保障转型期电力供应[3-5]。电站锅炉运行中常出现受热面结渣,导致增大传热热阻、降低锅炉热效率、影响锅炉出力、大渣掉落破坏冷灰斗等问题,严重时甚至会导致机组停机和事故。因此,锅炉的结渣及其应对措施一直是电厂工作人员和科研人员致力于研究和解决的问题。

锅炉结渣是较复杂的流体力学和物理化学过程,主要是由于烟气中熔融或半熔融的灰、煤颗粒碰撞到较低温度的受热面凝固长期发展而形成的。影响锅炉结渣的因素较多,主要有以下几个方面。

一是颗粒运输机理。煤灰颗粒运输机理包括挥发性灰的气相扩散、热迁移和惯性迁移,颗粒的运输促进锅炉受热面初始沉积层的形成。由于炉膛中心温度极高,其中的灰颗粒多为熔融/半熔融状态,在惯性作用下运动时,速度快,冷却慢,灰颗粒容易粘附在初始沉积层上,逐步形成难以清除的熔渣,影响锅炉正常运行。

二是煤灰成分。研究煤的结渣机理离不开对煤的灰成分组成分析,煤的灰成分是指煤燃烧后生成的无机金属氧化物,可分为碱性组分(Na2O、K2O、Fe2O3、CaO、MgO)和酸性组分(SiO2、Al2O3、TiO2)。一般认为,酸性组分含量越高,灰的熔融温度就越高;碱性组分含量越高,灰的熔融温度越低,结渣倾向也越强。

三是炉内温度场电站锅炉的结渣主要是由于熔融/半熔融的灰颗粒黏附于水冷壁等受热面,因此当入炉煤一定时,炉内的温度场就成为是否发生结渣的重要影响因素。研究表明,随着炉膛内温度升高,结渣程度也随之增长。灰颗粒黏附后,初始沉积层的黏性逐渐增加,进一步捕捉灰颗粒。沉积层的加厚也恶化了受热面的传热,导致受热面表面温度升高,加速结渣的过程,常伴有烧结、熔融和结块,甚至结晶过程,有时会吸收气相组分参与反应。因此,结渣一旦发生,不经人为干预,其程度会越来越严重。

本文通过对某全国性发电集团装机容量300MW 以上机组的结渣情况统计分析,总结了结渣、掉渣的原因及技术改造经验,为减缓电站锅炉结渣问题提供参考。

1 各机组结渣现状

本文调研了某集团分布在全国范围装机容量在300MW 以上的130台锅炉的结渣情况,燃烧器布置包括:四角切圆、前后墙对冲、W 火焰、双切圆和墙式切圆,涵盖全部炉型。燃烧器布置以W 型火焰、前后墙对冲与四角切圆三种类型为主,其中W型火焰锅炉均为300MW 级与600MW 级,前后墙对冲炉多为600MW 级及以上机组,四角切圆炉多为300MW 级与600MW 级。

其中,95台锅炉存在一定程度的结渣问题,占比为73.07%,在存在结渣的机组中,在过去5年内因掉渣发生非停时间的机组15台,其中发生1次9台,发生3次4台,发生4次2台;发生降出力的机组8台,其中发生1次1台,发生3次4台,发生4次1台,数次发生2台。对各机组最近两年掉渣次数进行统计,有掉渣发生的锅炉中,未统计或者未上报掉渣次数的锅炉数为25个,剩余为70个,其中掉渣次数小于等于20次的有42个,大于20小于100的有15个,大于100的有13个,发生过非停的机组近两年掉渣统计次数基本在50次以上。

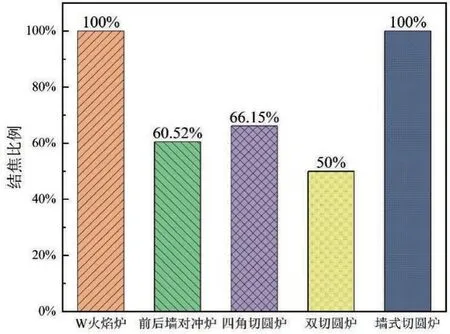

有结渣发生的95台锅炉中,W 型火焰锅炉21台,前后墙对冲炉23台,四角切圆43台,墙式切圆6台,双切圆2台。W 型火焰锅炉、前后墙对冲炉锅炉、四角切圆锅炉、墙式切圆锅炉、双切圆锅炉结渣机组占各自燃烧类型总数百分比分别为100%、60.52%、66.15%、50%、100%,如图1所示。即反馈的机组中所有的W 型火焰锅炉与墙式切圆锅炉均存在结渣问题,其余燃烧类型锅炉至少一半存在结渣问题。

图1 不同燃烧方式机组对应的结渣比例

总体看来,所有燃烧方式均存在比较严重的结渣问题,但W 型火焰锅炉与墙式切圆锅炉结渣问题较其他炉型更为突出。综上所述,可以认识到电站锅炉中的受热面结渣问题几乎是不可避免的,且会导致锅炉出力下降和被迫停机等事故,因此只能通过控制手段缓解锅炉结渣。

2 燃用准东煤及低熔点煤情况

准东煤灰分低、挥发分高,燃烧特性优异,且埋藏浅、煤层厚、含煤层数多,易于开采,是优质的动力用煤。然而,准东煤中碱性组分,特别是碱金属Na 含量较高,远高于我国其他产区的煤,这也导致了其较强的结渣特性。在电站锅炉中燃烧准东煤的过程中,高含量的碱金属(新疆准东煤以Na为主)易释放到烟气中,从而与炉膛中熔融/半熔融的微小灰颗粒结合,沉积在温度相对较低的受热面等位置,导致受热面出现严重结渣现象。轻则会影响锅炉的传热效率、降低锅炉效率、造成经济损失和引起安全问题,重则会引起烟气侧受热面管排间灰渣的搭桥和锅炉堵塞、爆管等严重的事故,造成锅炉非停等不可控的严重后果。

新疆某电厂在入炉煤中掺烧了25%新疆准东煤后发现,在锅炉运行较短时间后,二次风喷口已全部被霜状物覆盖,水冷壁几乎全部被遮住,水冷壁的轮廓无法识别;另一电厂掺烧新疆准东煤15天后,发现整个炉膛内部全部被渣渣覆盖,且渣块坚硬,难以清除,严重影响锅炉的安全运行;乌鲁木齐某电厂在实际掺烧40%~70%的高碱煤后,出现水冷壁被渣覆盖,影响水冷壁吸热、管壁超温、炉膛出口烟气温度过高、受热面沾污结渣严重、飞灰堵塞烟道等问题,影响锅炉出力和安全稳定运行。

集团内95台结渣的锅炉中,73台次反馈机组发生过燃用低熔点煤导致结渣的事件,占比76.84%。低熔点煤在炉膛内燃烧过程中,炉膛内灰颗粒和未燃尽煤颗粒易在高温下融化,熔融的颗粒在运动中接触到温度相对较低的水冷壁等受热面会黏附在受热面上,导致结渣的发生;30台燃用过准东煤的锅炉均发生过因燃用准东煤而导致结渣事件,准东煤对结渣的影响不仅体现在总体灰熔点偏低,也受其中高含量的碱金属的影响。

碱金属易挥发的特性更易导致壁面内白层的形成,大大促进的结渣过程的进行。存在结渣问题的6台1000MW 级机组均发生过燃用低熔点煤导致结渣的事件,有3台机组燃用过准东煤,占比50%;存在结渣问题的37台600MW 级机组中,有35台发生过燃用低熔点煤导致结渣的事件,占比94.59%;存在结渣的52台300MW 级机组中,有32台发生过燃用低熔点煤导致结渣的事件,占比61.54%。可见,煤质对电站锅炉的结渣问题影响较大,低熔点煤和强结渣性的准东煤更易导致结渣发生,对于必须燃用准东煤等强结渣倾向煤种的锅炉,可以采用掺烧高熔点煤、高岭土等减缓其结渣。

3 锅炉结渣的危害

锅炉结渣后,对运行危害较大。一方面导致排烟温度升高和烟气阻力增加,影响发电企业的经济性运行。另一方面,炉膛结渣严重时,会进一步引发掉渣灭火、冷灰斗水冷壁泄漏造成机组强迫停机事故,并造成除渣设备故障率增加,影响锅炉安全运行。主要危害如下。

一是降低锅炉效率。受热面结渣,受热面内工质的吸热降低,烟温升高,排烟热损失增加;燃烧室出口结渣,在高负荷时会使锅炉通风受到限制,以致炉内空气量不足,固体不完全燃烧热损失增加;燃烧器结渣,影响气流的正常喷射,固体气体不完全燃烧热损失均增加。

二是降低锅炉出力。水冷壁上结渣,影响蒸发量。烟温升高会使过热汽温升高,为了保持额定汽温,往往被迫降低锅炉出力,影响电厂经济和保供。

三是造成非停。结渣过重如炉膛出口大部分封住、冷灰斗封死、破坏水封等会造成被迫停炉;大块渣砸坏受热管、打渣不慎造成水冷壁爆破或损坏、受热不均出现过热器超温或爆管,掉渣引起锅炉灭火,使捞渣机、碎渣机运输困难,过载跳闸。

四是给水循环的安全性和水冷壁的热偏差带来不利影响,导致高温对流受热面吸热不均;结渣会导致受热面传热受阻,进而引起壁面超温,严重会导致爆管。

4 锅炉结渣原因分析与改进方向

电站锅炉结渣是一个复杂的过程,且结渣一旦发生,只会越来越严重,实际运行中造成结渣的原因主要有以下几点。一是煤质原因。煤质差是导致锅炉结渣的主要原因,68.46%机组反馈燃用煤质大幅偏离设计煤种,63.85%机组存在跨煤种掺烧的情况,60.77%机组发生过燃用低熔点煤导致结渣的事件,30台燃用过准东煤的锅炉均发生过因燃用准东煤而导致结渣事件。

二是设计及运行。炉膛的设计特性:炉膛容积和断面热负荷不当、燃烧器区域热负荷高、燃烧器的设计布置不合理等;炉内空气动力场不合理,如中心偏斜、火焰贴墙、切圆直径过大等;燃烧调整不及时,如配风不当、还原性气氛、超负荷运行、吹灰、除渣不及时以及煤粉细度过大等。

根据集团130台锅炉的结渣情况及分析,提出以下三条改进方向:一是技改手段。通过改变锅炉的截面热负荷、受热面管材的节距、拉长锅炉高度、改变受热面的布置方式、增加吹灰器、增加制粉系统等方式来缓解碱金属带来的影响;通过改造,重新分配风量,降低炉内温度;落实CFS 风偏置角度,防止偏置角过大引发气流刷墙;加装声波吹灰器,缓解受热面结渣程度;减小切圆直径,防止高温气流刷墙等;对于长期燃用准东煤的机组,进行专项改造;选择合理的运行氧量,锅炉运行氧量即炉内的氧化或还原性气氛,其对锅炉的结渣有非常大的影响,如果锅炉运行氧量偏低,炉内还原性气氛较强,煤的灰熔点就会下降,锅炉就容易结渣。

二是使用除渣剂。除渣剂一般分两种,一种是在煤中混入一定量的药剂,抑制结渣的发生,另外一种是直接喷入炉膛,让渣块变得松散剥落。电厂可以根据各自结渣实际情况进行选取除渣剂的种类。

三是运行及检修手段。做好燃料管理,根据进场煤的特性合理配煤,进而减缓结渣;根据不同工况,合理调整燃烧(保证经济煤粉细度和最佳过剩空气系数);加强运行监视,严格按要求进行锅炉吹灰,保证受热面清洁;提高检修质量,保证燃烧器状态良好,安装角度正确,喷口不堵塞,燃烧器角度调整过程中不卡涩,远方就地同步;加强炉底、烟道、空预器等设备漏风治理等;防止锅炉超负荷运行,超负荷运行会引起结渣。超负荷时就要较大幅度调大风量,提高送引风和二次风风速及烟速,增加过剩空气量。这种强化燃烧的结果使火焰偏高,烟气里携带大量熔融状态的煤粒煤灰黏结在炉膛出口捕渣管上,此处平均温度很快高于灰熔点,形成结渣。

5 结论

电站锅炉结渣问题是锅炉运行中常见的问题,给锅炉的安全稳定运行带来诸多不利的影响。本文调研了某集团内130台装机容量300MW 以上锅炉的结渣情况,分析其结渣原因、结渣影响,并提出改进方向。