Fe的分散程度对煤焦催化加氢气化的影响

2019-04-18张建树毕继诚

张 峰, 孙 浩, 张建树,*, 严 帅, 曲 旋, 张 荣, 毕继诚

(1. 石河子大学化学化工学院 新疆兵团化工绿色过程重点实验室-省部共建国家重点实-验室培育基地, 新疆 石河子 832003;2. 中国科学院山西煤炭化学研究所 煤转化国家重点实验室, 山西 太原 030001)

中国天然气的进口逐年增加,利用丰富的煤炭资源制造代用天然气,可补充天然气的不足。煤/半焦加氢气化制甲烷因其路径短、热效率高,备受关注。然而,传统加氢气化反应存在反应条件苛刻和碳转化率低等问题。研究发现,引入催化剂可提高煤/焦加氢气化反应速率与碳转化率,并可以降低反应的条件。目前,已研究的加氢气化催化剂主要有:碱金属、碱土金属、过渡金属催化剂等[1-3]。过渡金属催化剂与前两种催化剂相比具有负载量低、反应活性高、不易与矿物质发生反应等优点而受到广泛关注。Matsumoto等[4,5]和Yan等[6]研究了过渡金属(Fe、Co、Ni)的催化气化能力,催化加氢活性顺序是Co>Ni>Fe。在原煤上负载铁、钴、镍催化剂进行加氢气化反应碳的转化率分别为50%、80%、70%,在半焦上负载铁、钴、镍基催化剂加氢气化碳转化率分别为18%、38%、29%[4,6]。多数研究结果表明,钴、镍对煤催化加氢气化的催化效果明显,而铁对催化加氢气化作用相对较弱。

Haga等[7]以Fe、Co、Ni为催化剂,研究石油焦的加氢气化特性,发现添加Ca和Mg可起到促进作用。Yuan等[8,9]发现,Ca助剂的添加有利于Fe、Co、Ni催化剂在煤表面均匀分散,同时能结合煤中的硫,防止催化剂中毒。此外,Ca助剂的添加量存在最佳值(1.0%),低于1.0%时Ca助剂对催化剂分散能力受限,大于1.0%时则会导致催化剂发生团聚,颗粒粒径增大。Suzuki等[10]研究了Ni和Fe负载方法对桦木焦催化加氢气化的效果,发现离子交换催化剂具有很高的活性,负载质量分数1%的Ni或Fe,700 ℃碳转化率接近90%,而浸渍法负载相同量金属,碳转化率仅为15%左右。Asami等[11]使用尿素作为助剂使Fe催化剂更好地分散在煤的表面,提高了金属Fe的气化活性。Ohtsuka等[3]考察了Fe(NO3)3和(NH4)3Fe(C2O4)3催化剂对澳大利亚 Yallourn 褐煤催化加氢气化的影响效果,被还原的α-Fe、Fe3C平均粒径分别为29、27 nm,Fe催化剂均匀分布在煤表面,加氢气化速率得到提高。 以上结果表明,过渡金属(Fe、Co、Ni)的催化加氢气活性不仅和金属本身有关,也与金属的分散程度相关。铁的价格低廉、来源广泛,仍然是煤催化加氢气化广泛关注的催化剂。但铁基催化剂催化加氢气化活性相对较低,研究提高铁基催化基的潜力,具有重要的理论意义和应用价值。

本研究以新疆伊犁煤的脱灰煤焦为对象,通过对脱灰煤焦进行预处理,获得具有不同比表面积的脱灰煤焦,采用加压固定床反应器,考察煤焦比表面积变化对铁催化剂分散程度及其催化加氢气化能力的影响规律。借助BET、元素分析仪、拉曼光谱、H2-TPR、XRD、FT-IR等分析检测手段对不同煤焦的性质及煤焦中金属催化剂金属颗粒的粒径和还原难易程度,分散情况进行了考察。

1 实验部分

1.1 焦样的制备和催化剂负载

实验用煤样来自新疆伊犁。将伊犁煤破碎、筛分,取20-40目煤样,采用HCl-HF-HCl 进行脱灰处理,以消除矿物质对实验的影响。脱灰的具体步骤如下,在室温条件下将40 g煤样放入到560 mL (6 mol/L)的盐酸溶液中搅拌4 h,并用去离子水洗涤;然后向盐酸脱灰煤样加300 mL HF(23 mol/L)持续搅拌4 h, 后用去离子水洗涤并过滤;最后向煤样加入560 mL (6 mol/L)盐酸溶液搅拌4 h,过滤洗涤直至用硝酸银检测不出氯离子,过滤得到的脱灰煤样105 ℃干燥备用。

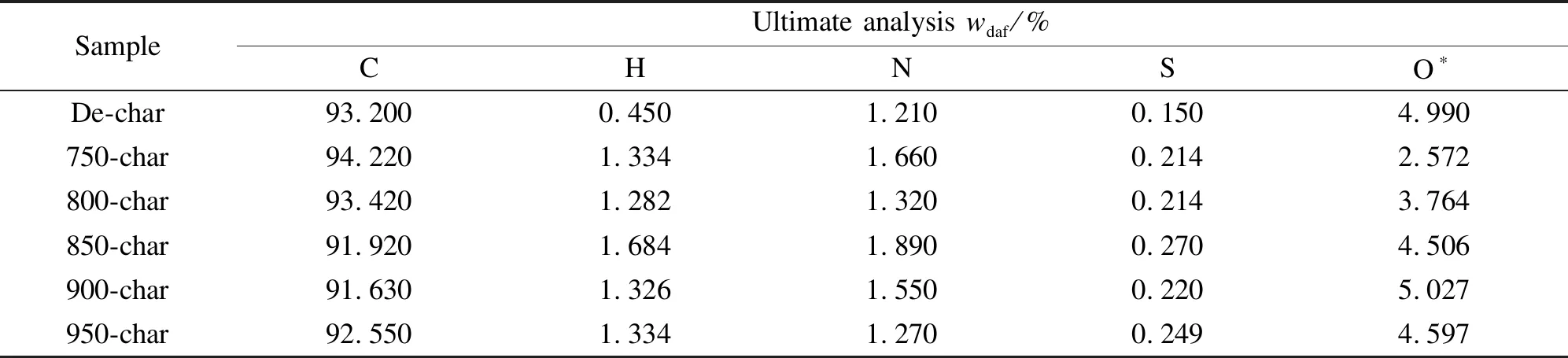

脱灰煤首先在管式炉中进行制焦,制焦条件为常压、N2气氛(流量50 mL/min)下,以10 ℃/min的升温速率将管式炉升至900 ℃后,并恒温3 h,焦样命名为:De-char。之后使用200 mL/min的CO2在管式炉中不同温度下(750、800、850、900、950 ℃)对脱灰煤焦进行预处理,处理后的煤焦分别命名为:750-char、800-char、850-char、900-char、950-char。不同处理煤焦的元素分析结果见表1。

表 1 不同温度预处理煤焦的元素分析Table 1 Ultimate analysis of char samples at different pretreatment temperatures

*: by difference

以Fe( NO3)3·9H2O 、Ca( NO3)3·4H2O作为催化剂前驱体,采用等体积浸渍法将不同比例的Fe-Ca负载至脱灰煤焦上。催化剂中Ca的负载量固定为1.0%(质量分数),金属Fe的负载量分别为3%、5%、10%和15%。金属催化剂的负载量以金属原子在煤焦中的质量分数计。不同催化剂负载量的不同脱灰煤焦样品被分别命名为3Fe-t-char、5Fe-t-char、10Fe -t-char、15Fe-t-char (其中,t代表焦样的预处理温度)。

1.2 催化加氢气化实验

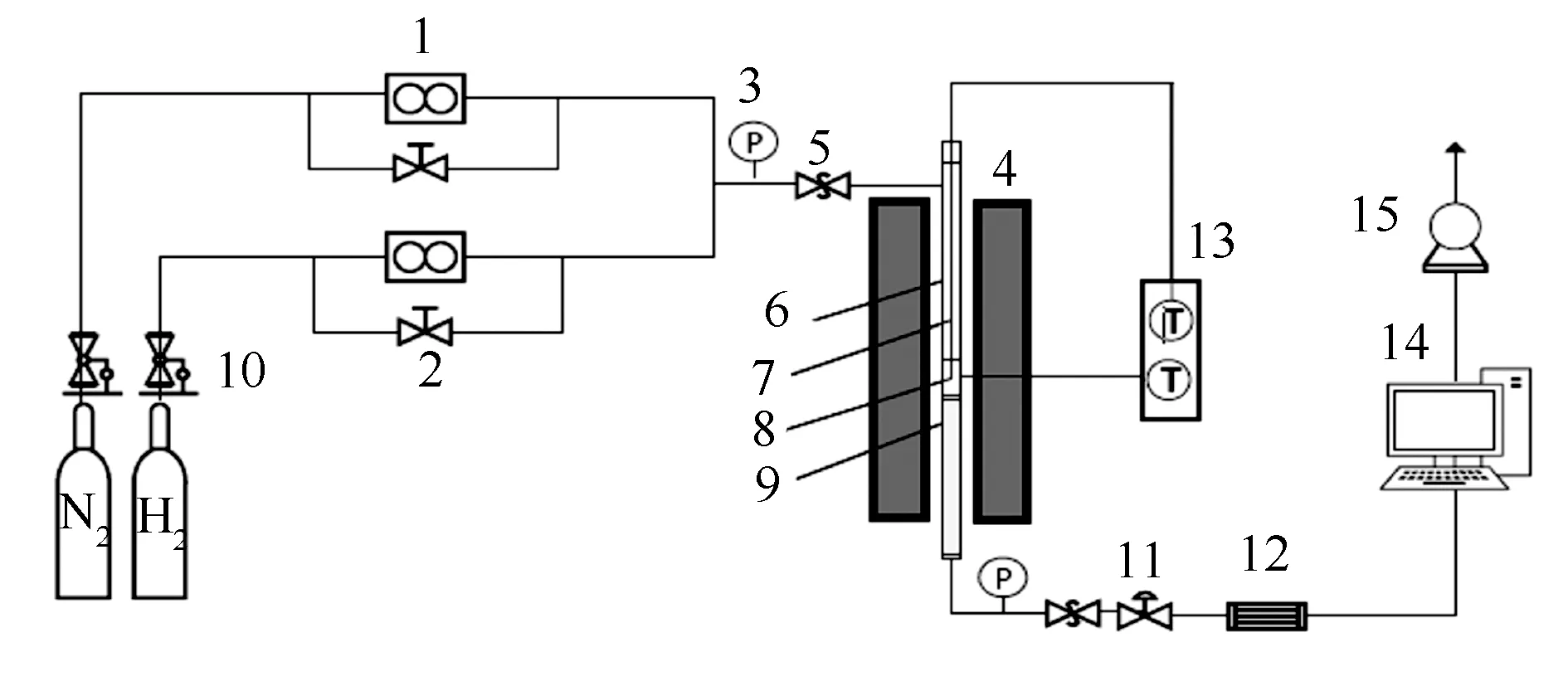

催化加氢气化实验在加压固定床上进行,装置示意图见图1。反应装置主要由进气系统、反应系统、气体检测系统和气体收集系统组成。反应器的长度和内径分别为500和10 mm。实验开始前,首先在反应器底部添加一定量的石英砂,之后加入1.0 g样品,确保实验过程中样品处于反应器的恒温区。使用50 mL/min的 N2吹扫反应器1 h,排除其中的空气。打开电炉以10 ℃/min的升温速率将反应器加热至设定温度,此时切换吹扫气为H2,气体流量为50 mL/min,同时开始计时,调节气体出口背压阀,控制系统压力为2 MPa,进行加氢气化实验。每次气化反应时间为450 min。反应器出口气体使用湿式气体流量计记录其流量,利用气相色谱(FULI 9790II)进行在线取样分析, 取样时间间隔为6 min。甲烷收率的计算公式如下:

(1)

式中,m、wC分别代表煤焦的质量、煤焦的碳含量,VCH4表示甲烷的产生速率,wCH4代表甲烷收率。

图 1 催化加氢气化加压固定床反应装置示意图

1.3 煤焦的结构及催化剂分散性分析

CO2气氛下,不同温度处理后煤焦的孔结构和比表面积,使用Micromeritics 公司生产的ASAP 2020自动吸附仪进行测定。通过对等温曲线进行分析,获得煤焦的比表面积、孔体积和孔径分布。

为了探究煤焦结构的变化,对不同温度预处理的煤焦进行拉曼光谱分析(Renishaw in Via)。激光功率为50 MW,激光波长为532 nm,扫描时间2 min,波数为800-2000 cm-1。对于所有原始拉曼光谱使用Origin Lab Pro 8.5进行分峰拟合,得到相关的碳骨架信息。

采用 H2-TPR 对负载Fe-Ca催化剂的煤焦进行程序升温还原分析。称取(0.100±0.01) g样品,通入10% H2-Ar以20 mL/min 的流量,10 ℃/min 进行程序升温至800 ℃还原。

使用Brucker D8型X射线衍射仪进行样品中物相测定。利用铜靶激发的Kα为射线源(λ=0.154 nm),管电压为30 kV、电流固定为15 mA,扫描速率为5(°)/min,10°-80°扫描。

煤焦红外光谱的分析采用德国Bruker公司生产的VERTEX70型傅里叶变换红外光谱仪进行红外光谱测试。500-4000 cm-1扫描,仪器分辨率为4 cm-1,样品扫描32次。

2 结果与讨论

2.1 预处理温度对煤焦孔结构变化的影响

表2列出了CO2气氛下,预处理后煤焦的孔结构参数分析结果。由表2可知,煤焦的比表面积和孔容随预处理温度的升高,呈现先增加后减小的趋势。孔结构变化的原因是炭与二氧化碳的反应随温度升高而加快,致使煤焦内孔结构逐渐发达,比表面积不断增大。当温度到达950 ℃后,相邻的孔塌陷合并形成更大的孔,比表面积略微减小。De-char、750-char比表面积分别仅有4.8、58.3 m2/g,因为反应温度过低,部分孔结构未开放,孔容较小。随着温度的升高,有更多微孔结构产生。900-char比表面积最大达到了701.8 m/g,相对应的孔容也最大。950-char比表面积和孔容略微减小,因为温度过高,部分孔结构发生坍塌导致比表面积和孔容有所降低。预处理之后的煤焦的平均孔径主要集中在1-3 nm细小的孔径范围内,表明煤焦有极其发达的孔隙结构。

表 2 不同温度预处理煤焦的孔结构

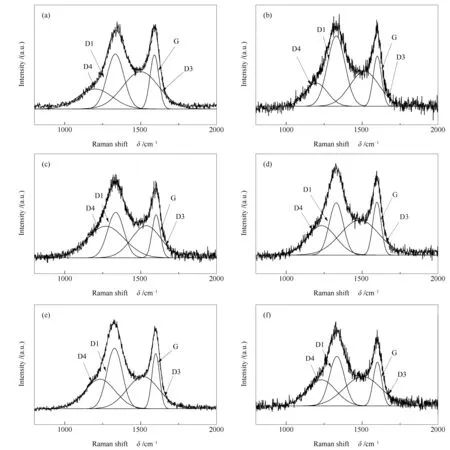

为了探究预处理后煤焦结构的变化情况,将拉曼光谱进一步分峰拟合得到四个峰值,具体见图2。

D1峰主要代表缺陷峰,其归因于面内缺陷和其他无序结构;D3峰归因于无定形炭结构;D4 峰常出现在组织结构排列较差的炭材料中;G峰代表煤焦的石墨化程度[6,12-14]。ID1/IG代表煤焦中的缺陷结构;Yan等[6]报道了D3、D4峰与煤焦的反应活性位点有关系,因此,ID3+D4/IG、IG/IAll的值分别代表煤焦初始的反应活性和石墨化程度。

图 2 不同温度预处理煤焦的拉曼分峰拟合谱图

SampleID1/IGID3+D4/IGIG/IAllDe-char1.954.230.139750-char2.963.680.131800-char2.085.980.120850-char1.654.930.132900-char2.234.570.128950-char1.984.960.126

表3列出了不同比表面积的煤焦的峰面积比值。由表3可知,800-char、850-char、950-char的ID3+D4/IG比值相比较900-char较大,IG/IAll较小,表明煤焦的初始反应活性位点更多和石墨化程度低。

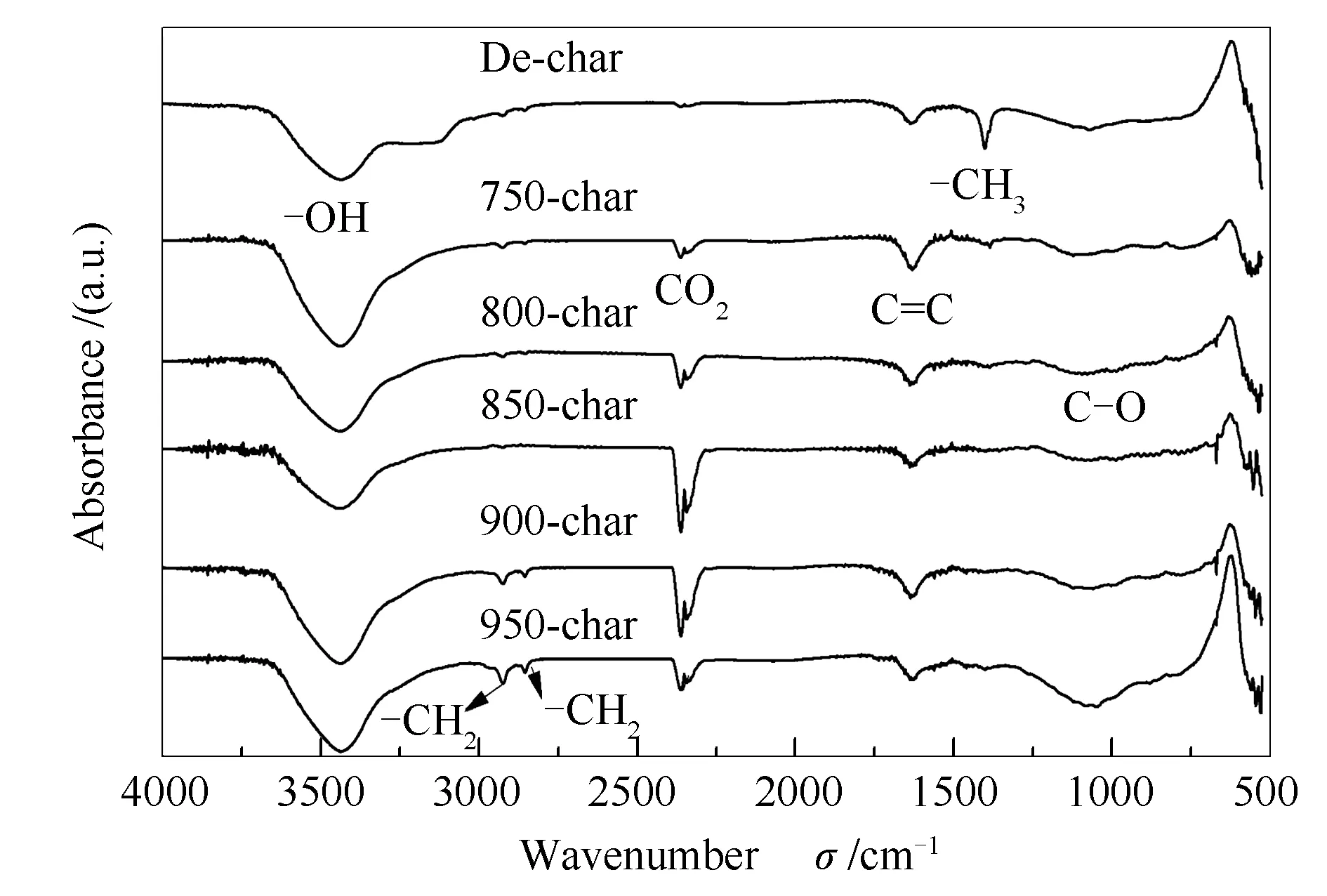

2.2 煤焦表面FT-IR的测试

为了确定CO2预处理对煤焦官能团的影响,进行了红外吸收光谱的表征,具体见图3。3600-3000 cm-1为羟基吸收峰;3000-2800 cm-1为脂肪烃吸收峰;2300-2400 cm-1为二氧化碳的特征吸收峰;1635-1595 cm-1是芳香C=C 的伸缩振动,是苯环的骨架振动;1000-1300 cm-1的吸收峰可归属于C-O的伸缩振动;1400 cm-1是甲基-CH3伸缩振动引起的[15-18]。由图3可知,二氧化碳的吸收峰的峰强随着预处理温度的升高呈现增加的趋势。而De-char的红外光谱CO2的吸收峰相对于预处理煤焦的CO2吸收峰小得多,元素分析氧含量却相对较大。主要原因是预处理过后的煤焦有发达的微孔结构,简单的干燥处理难以将煤焦孔隙中CO2脱除。这也就合理解释了表1中750-char氧元素含量最少,是因为煤焦比表面积小吸附的CO2含量少,而900-char比表面积大,吸附更多的CO2在孔隙结构中,使CO2吸收峰强度增强,导致测得的氧含量也相对较大。C-O的吸收峰随着预处理温度的升高有略微增强的趋势,这归因于煤焦中部分的碳与CO2反应形成少量稳定的C-O键,不易参与反应[19]。预处理之后的煤焦甲基吸收峰强度减弱,C=C键强度没有太大变化,主要是预处理使更多活性的碳被反应,导致甲基减少,但是预处理温度高于900 ℃时,部分芳环也发生了断裂,导致桥键也增加。

图 3 不同温度预处理煤焦红外光谱谱图

2.3 Fe在焦样上分散性的探讨

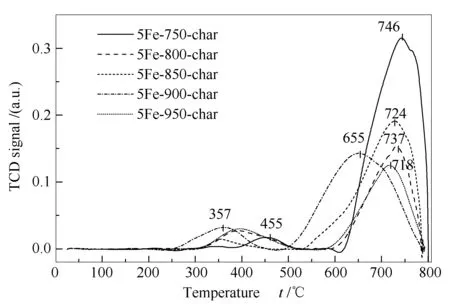

催化剂在高温过程中发生团聚、烧结,活性组分就不易被还原。而Fe在煤焦催化加氢气化主要起作用的是单质[20],金属的还原难易程度在一定程度上决定着金属催化剂催化加氢气化的反应活性。因此,H2-TPR可以直观的判定金属的分散情况。不同比表面积煤焦上负载相同催化剂负载量(5Fe-t-char)煤焦的H2-TPR如图4所示,在250-500 ℃时出现的还原峰,是因为Fe2O3被还原成Fe3O4;在450-700 ℃附近出现较大的还原峰是Fe3O4进一步被还原成Fe(1-x)O及Fe[21,22]。从H2-TPR谱图中可知,在750 ℃预处理煤焦中的Fe2O3和Fe1-xO,Fe3O4被还原的温度相比其他比表面积的煤焦有向高温移动的现象;而900 ℃预处理煤焦相对更容易被还原。这主要归因于比表面积越大,添加相同量催化剂的情况下,催化剂分散更均匀,铁的氧化物被还原过程中,还原峰向低温移动。说明分散性越好金属粒子不易发生聚集、烧结,导致还原更加容易;相反,比表面积越小导致分散不均匀,不易于被 H2还原,进而导致其还原温度向高温方向移动。H2-TPR说明了过渡金属催化剂Fe的分散性与载体的比表面积有密切的关联,比表面积越大,分散越好,Fe越容易被还原。

图 4 Fe-Ca负载到煤焦的H2-TPR谱图

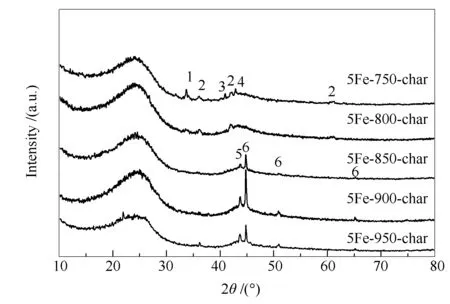

为了进一步探究煤焦表面Fe的形态及分散状况,对N2气氛升温至750 ℃后的Fe/char进行了XRD表征,并通过Scherrer方程[9]算出样品中Fe、Fe3C的平均晶粒。通过图5可以看出,5Fe-750-char和5Fe-800-char在催化加氢气化反应前主要是Fe氧化物的衍射峰,且在5Fe-750-char衍射峰为FeO、Fe2O3和Fe3O4,5Fe-800-char为FeO。而5Fe-850-char、5Fe-900-char和5Fe-950-char的焦样衍射峰均为单质金属Fe和金属碳化物。文献报道,煤催化加氢气化过程中催化剂在还原状态起作用[23]。5Fe-750-char和5Fe-800-char煤焦比较面积小,负载相同质量分数Fe的前驱体盐易堆积、烧结,不易被碳还原,铁以氧化物形式存在;5Fe-850-char、5Fe-900-char和5Fe-950-char因为比表面积大,催化剂分散均匀,催化剂容易被碳还原。从煤催化加氢气化的金属碳化物机理来看,催化气化过程中金属的作用包括两方面:一是对氢的吸附、解离及溢流;二是与碳作用形成金属碳化物并促使C-C键断裂。焦的比表面积越大,还可以促进催化加氢气化的中间相产物(Fe3C)的形成,这对于催化加氢气化也是有利的。表4为Scherrer方程计算得到的晶粒平均粒径,从表4中可以看出,煤焦比表面积越大,表面金属Fe和金属碳化物晶粒平均粒径越小。

图 5 不同比表面积煤焦负载Fe-Ca的XRD谱图

表 4 不同比表面积煤焦负载5%Fe-1%Ca的XRD表征相关参数Table 4 XRD characterization parameters of coal chars with different specific surfaces loaded with 5%Fe-1%Ca

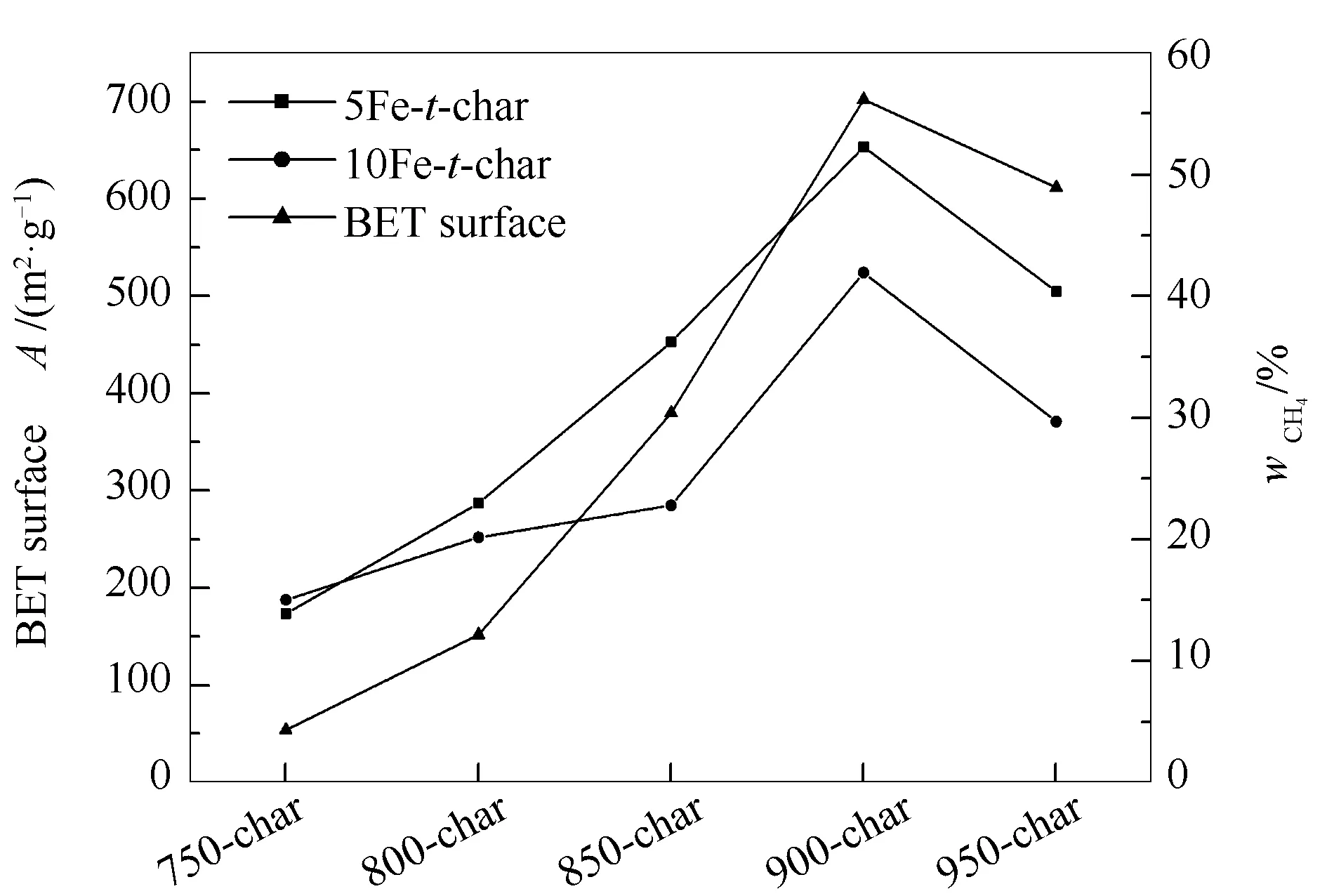

2.4 催化剂对不同比表面积煤焦加氢气化甲烷收率的影响

不同比表面积煤焦分别负载5%和10%的Fe(表示5Fe-t-char和10Fe-t-char;t表示焦样预处理温度)的催化剂 ,在氢气压力为2 MPa,温度为750 ℃,氢气流量为50 mL/min条件下,考察了催化加氢气化反应甲烷收率和甲烷生成速率,实验结果见图6。由图6(a)、6(c)可以看出,甲烷收率随着煤焦比表面积的增大甲烷收率呈现规律性的增大。由图7也可知,催化加氢气化甲烷收率与煤焦比表面积的对应关系。5Fe-900-char和10Fe-900-char样品中甲烷收率明显大于其他温度下相同负载相同催化剂煤焦的甲烷收率,分别达到了50%和40%以上。负载5%和10%的Fe的煤焦甲烷生成速率图6(b)、图6 (d)呈现先增加后降低,然后继续增加的趋势。整个过程中在甲烷速率出现两个峰,第一个峰主要是煤焦中比较活波的碳发生加氢气化反应,第二个宽峰主要是当活性的碳被消耗后,惰性的碳在催化剂的作用下与氢气发生反应,因此,催化剂在惰性碳加氢气化的反应是速率控制步骤。煤焦比表面积越大,催化剂更加容易渗透到煤焦的孔道结构中,特别是微孔孔道,而不是仅仅包覆在煤焦的外表面,使催化剂在煤焦表面附着更加均匀,提高了铁催化剂催化加氢活性,改善了铁作为加氢气化催化加氢效果不明显的缺点[4,7]。

由表3中拉曼相关参数可以看到,800-char、850-char、950-char、ID3+D4/IG的比值均比900-char大,IG/IAll的比值相对较小,说明初始900-char的反应活性并非最佳。而5Fe-900-char甲烷收率却大于其他煤焦,达到了53%。另外,800-char的ID1/IG、ID3+D4/IG值均高于950-char,而且IG/IAll要比950-char低,但800-char并未表现出比950-char更高的反应活性和甲烷收率。这进一步反映了煤焦的初始活性位点和石墨化程度并不是决定煤焦加氢气化的唯一因素。煤焦表面Fe催化剂的分散程度对催化气化反应的影响更大。通过表4晶粒平均大小的结果来看,随着比表面积的增大,金属的平均粒径也相对减小。图4的H2-TPR分析也表明,5Fe-900-char表面的Fe催化剂分散程度更好。从以上结果可以看出,煤焦催化加氢的活性不仅与煤焦物理结构相关,而且与金属催化剂晶粒大小、金属催化剂分散程度相关。晶粒粒径越小,金属催化剂分散越均匀,金属越易被还原而发挥催化加氢的作用,催化活性也越高。

2.5 催化剂添加量对煤焦加氢气化反应性能的影响

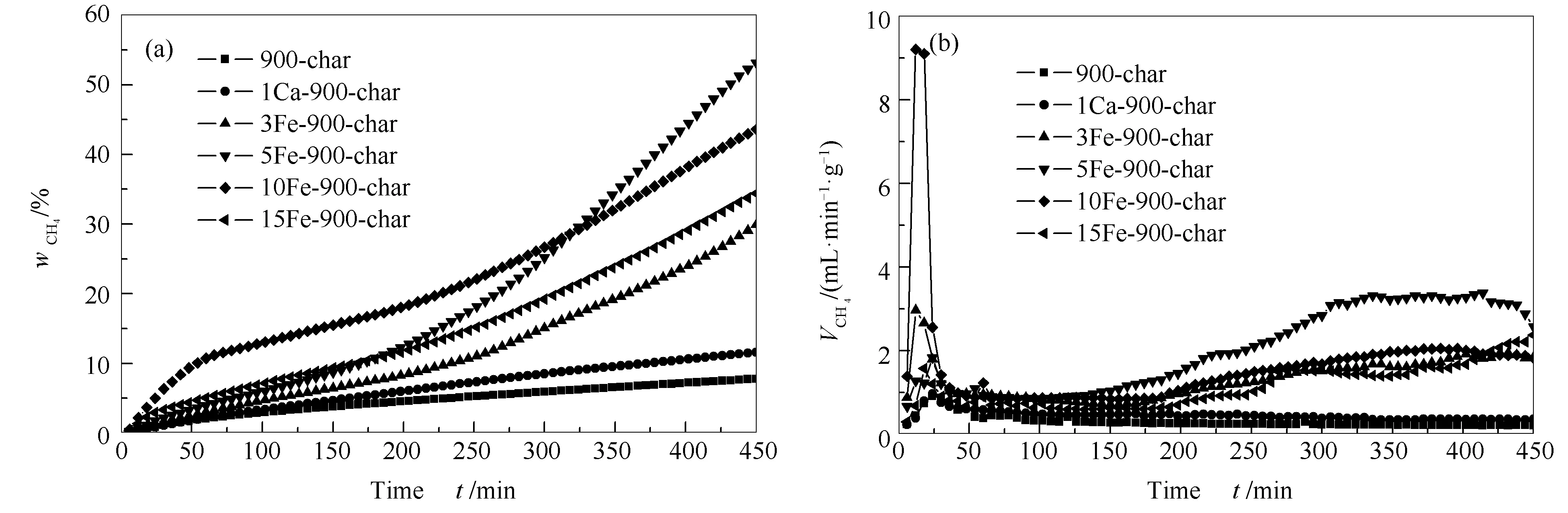

图8为900-char与负载不同质量分数的Fe催化剂在2 MPa氢气压力,750 ℃温度,氢气流量50 mL/min条件下进行加氢气化实验。由图8可知,相比没有添加Fe-Ca催化剂的煤焦和仅仅负载Ca的煤焦,负载催化剂的煤焦样品3Fe-900-char、5Fe-900-char、10Fe-900-char、15Fe-900-char、1Ca-900-char的甲烷收率分别提高22.12%、45.41%、35.84%、26.63%、3.82%。

图 6 比表面积对催化加氢气化甲烷收率的影响

图 7 煤焦比表面积对甲烷收率的影响

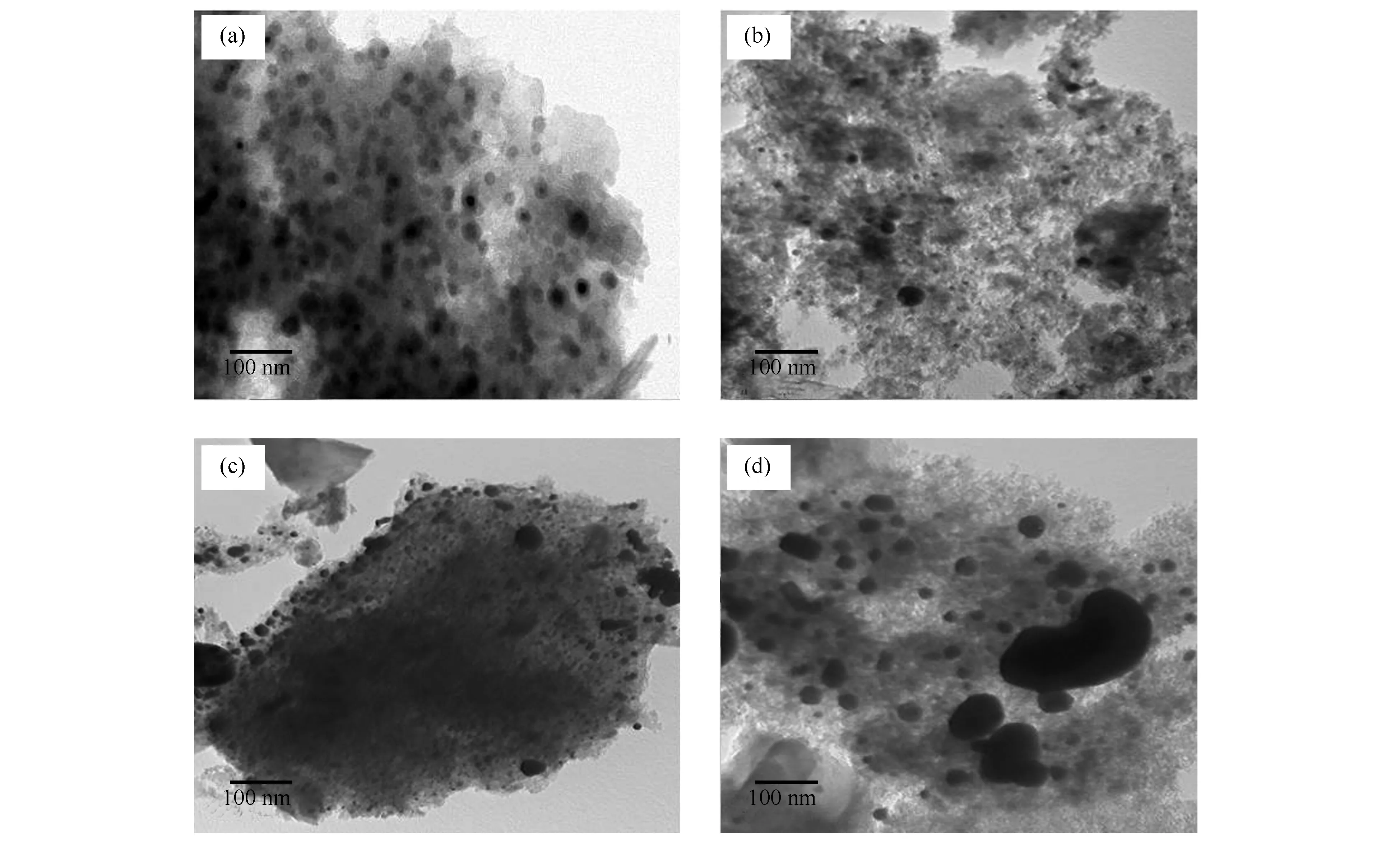

显然,随着金属Fe催化剂添加量的增加甲烷收率呈现先增加后降低的现象,这是因为煤焦在加氢气化过程中Fe催化剂的添加量达到了催化剂的饱和点[24,25],当Fe催化剂负载量达到或者超过这个饱和点时,导致的结果是催化剂在煤焦外表面的堆积而降低整体催化剂的分散性,气化剂进出的通道被覆盖对传质产生了阻碍,所以催化剂和煤焦的反应活性开始逐步降低,甲烷收率出现下降的现象。值得注意的是反应刚开始时(小于300 min),5Fe-900-char煤焦的甲烷转化率和速率并不是最好,反而是10Fe-900-char、15Fe-900-char的煤焦效果较好,可能的原因是在相同比表面积的煤焦外表面的活性炭接触更多的催化剂有利于前期的催化加氢气化的进行。然而,随着气化反应的进行,大部分的活性炭被消耗,催化剂的过量导致部分空隙的堵塞,比表面积和孔容均减小,造成气化反应活性降低,出现了图8所示焦样负载催化剂10Fe-900-char和15Fe-900-char前期甲烷收率高,后期收率降低的现象,而焦样负载催化剂5Fe-900-char中的催化剂负载适中,在煤焦的内外表面分散性好,催化活性在整个气化过程中得到了提高。从图9负载5%Fe的900-char中添加Ca((a)、(b))和未添加Ca((c)、(d))在加氢气化反应前((a)、(c))和后((b)、(d))的TEM照片可以看出,添加Ca在一定程度上可以促进金属Fe在煤焦表面的分散性并抑制其烧结,团聚失活,进而提高金属Fe加氢气化活性,但是仅仅负载Ca的煤焦甲烷收率增加并不明显。

图 8 催化剂添加量对加氢气化甲烷收率的影响

图 9 负载5%Fe的900-char中添加Ca(a、b)和未添加Ca(c、d)加氢气化反应前(a、c)和后(b、d)的TEM照片

3 结 论

煤焦催化加氢气化反应性与煤焦表面金属Fe的分散程度有密切的关系,而煤焦的初始活性位点和石墨化进程并不是决定煤焦加氢气化的唯一因素。增大煤焦的比表面积有利于金属Fe催化剂在煤焦表面的分散,金属Fe的平均粒径也相对减小,有利于金属Fe的还原及中间相产物Fe3C的生成,从而发挥催化加氢的作用,提高煤焦催化加氢气化反应活性。在CO2气氛下900 ℃预处理煤焦比表面积达到了701.8 m2/g,表面负载催化剂更均匀,分散度高,甲烷收率达到了53%。甲烷收率随着金属Fe催化剂负载量的增大呈现先增加后降低的趋势,主要原因是金属Fe催化剂的负载量存在着一个饱和值,达到饱和值之后Fe催化效果开始下降。Ca助剂和Fe共同负载时,Ca在一定程度上促进了金属Fe在煤焦中的分散性并抑制其烧结,进而提高金属Fe加氢气化活性。