熔纺Kraft硬木木质素基活性炭纤维的活化工艺及性能研究

2019-04-17殷二强王世超相恒学朱美芳

殷二强, 王世超, 相恒学, 周 哲, 朱美芳

(东华大学 材料科学与工程学院,纤维材料改性国家重点实验室, 上海 201620)

活性炭纤维由于具有比表面积大、可编织性强、吸附性能优异等优点受到了越来越多的关注。而在制备活性炭纤维的所有前驱体中,来源于造纸黑液的木质素由于具有含碳量高、资源可再生、价格低廉等优点而颇受关注。作为自然界中一类具有芳香族结构的天然有机高分子,木质素的产量仅次于纤维素[1]。然而木质素组分的复杂性和性能的不确定性极大限制了其高附加值产品的开发,目前仅少量被用作添加剂和吸附剂,绝大部分被直接燃烧用于发电,有效利用率不足2%[2]。将木质素经熔融或溶液纺丝成形后制备活性炭纤维前驱体成为提高其附加值的有效途径[3-4]。相比溶液纺丝,熔融纺丝避免了有机溶剂的使用,具有纺丝速度快、所得纤维纯度高等优点[5]。其原丝成本可低至商业制备活性炭纤维或炭纤维原丝(如聚丙烯腈基纤维)的十分之一,在环境保护和生产成本方面体现出独特的优势。将木质素纤维经预氧化、炭化和活化后可得到富含孔洞结构的活性炭纤维[3]。金枝[6]利用水蒸气活化法制备了木材液化物活性炭纤维,并详细研究了孔结构的形成机理以及纤维的吸附和电化学性能。Liu等[7]报道了利用木材衍生物制备出木质素基炭纤维,选用磷酸为活化剂进行化学活化,制备得到活性炭纤维。Lin等[8]将有机改性和提纯的木质素经熔融纺丝成形和活化后得到了木质素基活性炭纤维,并对不同活化时间下所得炭纤维的孔结构及形貌进行了研究。然而,目前大多研究聚焦在改性木质素的活化上,缺乏对未改性木质素活性炭纤维的研究,其主要原因是未改性木质素的组分复杂,熔融可纺性差,很难得到连续化卷绕的前驱体纤维。针对上述问题,本研究以造纸废弃物Kraft硬木木质素(HKL)为原材料,经陶瓷膜多级纯化和熔融纺丝成形后得到了连续化卷绕的木质素纤维,经预氧化和炭化后并采用水蒸气活化法制备了木质素基多孔炭纤维,系统研究了活化工艺对HKL基炭纤维(HKL-CF)孔结构、比表面积及晶体结构的影响,旨在为木质素基活性炭纤维的研究提供理论基础和技术指导。

1 实 验

1.1 原料

Kraft硬木木质素(HKL)由巴西Suzano Papel e Celulose S.A.公司利用桉木采用LignoBoost制浆工艺得到。NaOH(分析纯)和浓H2SO4(质量分数98%)购买于国药集团化学试剂有限公司。

1.2 HKL的纯化及其熔纺纤维的制备

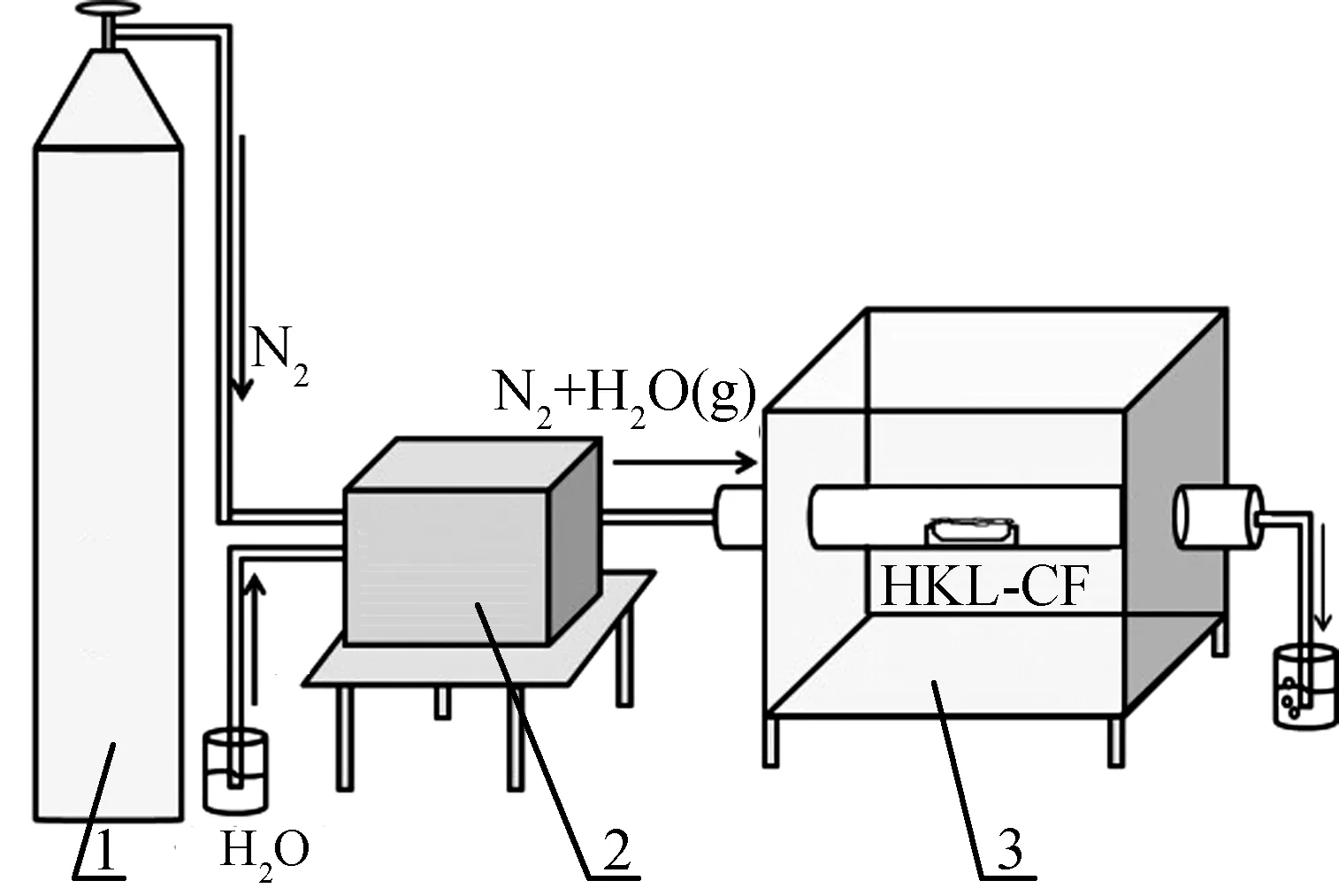

1.高纯氮气钢瓶 high purity nitrogen gas steel container;2.液体气相发生器 liquid gas phass generator;3.管式炉 tube furnace图1 HKL基炭纤维活化示意图Fig. 1 Schematic of the activation process of HKL-based carbon fibers

HKL的纯化工艺参考前期工作[5,9],具体如下:将HKL溶于pH值为12的NaOH溶液中,采用0.05 μm陶瓷膜对HKL溶液进行过滤。调整滤液的pH值至2得到HKL沉淀物,用去离子水反复洗涤至中性,过滤、干燥,然后在真空条件下200 ℃处理0.5 h 得到纯化后的HKL。将纯化后的HKL加入到配备有纤维卷绕装置的双螺杆微型共混仪中进行熔融纺丝,其中熔体纺丝温度为215~225 ℃,卷绕速度为10~100 m/min。

1.3 HKL基活性炭纤维的制备

将所得熔纺HKL纤维在管式炉中进行预氧化、炭化和活化后即得HKL基活性炭纤维(HKL-ACF)。制备HKL基炭纤维(HKL-CF)的预氧化、炭化过程如文献[5]中所述,制备流程如图1所示。制备HKL基活性炭纤维采用水蒸气活化,具体工艺如下:在炭化完成后,在炉内以10 ℃/min的升温速率由室温升至所设定的活化温度(650、700、750、800、850 ℃),随后在氮气(N2)保护下通入不同流量的水蒸气(0.5、1、2、3 mL/min),保持恒温一段时间(0.5、1、2、3、4 h)。反应结束后,关闭水蒸气,冷却至室温,即得HKL-ACF。

1.4 HKL基活性炭纤维的测试与表征

1.4.1化学结构表征 使用Nicolet 8700傅里叶变换红外光谱仪采用压片法对HKL基炭纤维及HKL基活性炭纤维的官能团结构进行表征,其中扫描波数范围为400~4000 cm-1,扫描次数为 64 次,分辨率为 2 cm-1。

1.4.2比表面积和孔结构分布测试 采用JW-BK222全自动物理吸附仪对HKL基活性炭纤维进行氮气吸附/脱附测试。测试前将待测样品在250 ℃下真空脱气 2~3 h,以除去样品孔隙中的气体和杂质。以氮气为吸附质,测定样品在77 K的温度下,在相对压力(P/P0)为 0~1 范围内的氮气吸附量,得到HKL基活性炭纤维的吸附/脱附等温线。根据此等温线,利用Brunauer-Emmett-Teller(BET)法计算比表面积和平均孔径(D)。在相对压力接近1的情况下(P/P0=0.99) 采用N2吸附量来确定总孔容(Vtot)。介孔(2~50 nm)表面积(Smeso)和介孔孔容(Vmeso)使用Barrett-Joyner-Halenda(BJH)方法确定。t-plot法计算微孔(~2 nm)表面积(Smicro)。

1.4.3晶体结构表征 采用Rigaku X射线衍射仪表征活性炭纤维的晶体结构,管电压 50 kV,管电流200 mA,Cu Kα射线源为光源(λ=1.540 6),XRD 测试采用连续扫描法,扫描范围10°~60°。

拉曼光谱由英国雷尼绍 1000 型激光共焦显微拉曼光谱(Raman)仪进行分析测定,波长514 nm,激光发射器为氩离子,光斑尺寸为1 μm。

1.4.4微观结构表征 使用JSM-5600LV扫描电子显微镜(SEM)表征活性炭纤维的形态,在观察前,样品用导电胶固定在观察台上,无需真空下喷金,测试过程中仪器加速电压设为5 kV。

2 结果与讨论

2.1 水蒸气活化对HKL基炭纤维化学结构的影响

图2 活化前后HKL-CF的红外光谱图 Fig. 2 FT-IR spectra of HKL-CF before and after activation

2.2 活化工艺对HKL基活性炭纤维孔结构的影响

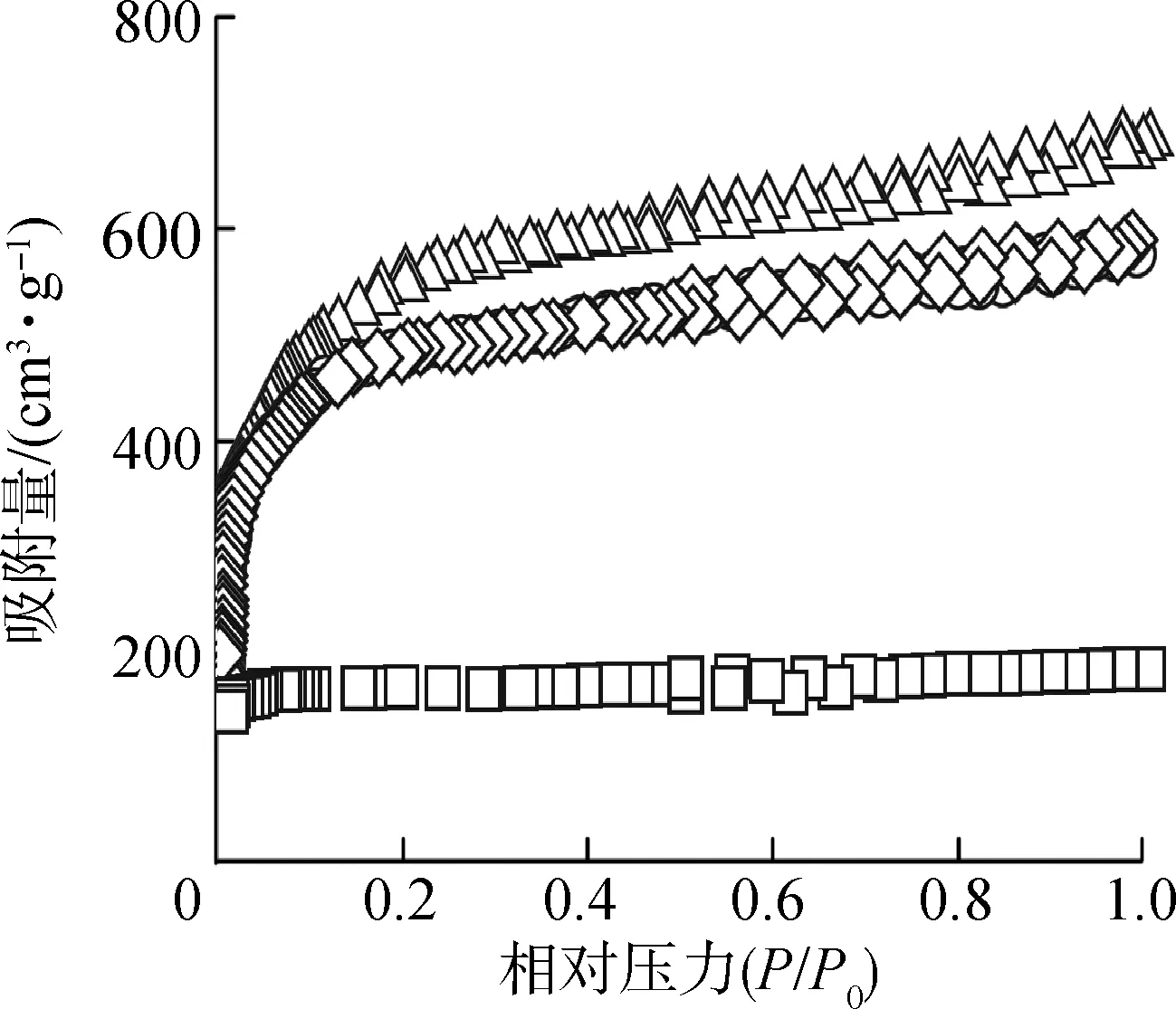

2.2.1活化时间 保持活化温度800 ℃和水蒸气流量1 mL/min不变,研究不同活化时间下所得HKL基活性炭纤维(当活化时间分别为0.5、1、2、3和4 h时,样品记为HKL-ACF-0.5h、HKL-ACF-1h、HKL-ACF-2h、HKL-ACF-3h和HKL-ACF-4h)BET比表面积及孔结构的变化。

图3为不同活化时间下所得HKL-ACF的N2吸附/脱附等温曲线。从曲线类型可以看出,HKL-ACF-0.5h、HKL-ACF-1h的等温线类型基本属于Ⅰ型,呈现单层吸附特点,孔结构主要以微孔为主[10],HKL-ACF-2h和HKL-ACF-3h的等温线类型介于Ⅰ型和Ⅱ型之间,而HKL-ACF-4h的等温线属于Ⅱ型,呈现出多层吸附特点。随着活化时间的延长,N2的吸附量呈现出逐渐增加的趋势,其中经活化处理4 h后所得活性炭纤维在相对压力(P/P0)为0.99时N2吸附量最大,为1 031.6 cm3/g,但进一步增加活化时间会导致所得活性炭纤维的收率较低。此外,氮气的吸附/脱附等温曲线随活化时间增加逐步出现不同程度的滞后回线,其中HKL-ACF-4h的最为明显,表明活化时间增加后,等温线类型从Ⅰ型向Ⅱ型转变,所得活性炭纤维内部出现了不同程度的介孔结构。

表1为不同活化时间下所得HKL-ACF的比表面积和孔结构数据。从中可以看出,随着活化时间的增加,HKL-ACFs的比表面积和孔容均出现较大幅度的增长。其中活化时间从0.5 h增加到1 h时,比表面积和总孔容分别由700.65 m2/g和0.3 cm3/g增加到1 440.62 m2/g和0.63 cm3/g,增幅最明显。当活化时间达到4 h后比表面积达到最大,为2 081.34 m2/g。此外,介孔比表面积、介孔孔容和平均孔径也随着活化时间的增加而呈现出增加的趋势,在活化时间为4 h时同样达到了最大值,分别为859.93 m2/g、0.88 cm3/g和3.07 nm。而微孔比表面积则呈现出先增加后略微减小的趋势,这表明在较短的活化时间内,ACF主要形成微孔,而进一步增加活化时间则会加快水蒸气的渗透和进一步侵蚀,形成较多的介孔结构。所以,为了进一步研究不同活化温度的影响选择活化时间为2 h。

表1 不同活化时间下HKL-ACFs的比表面积、孔容和平均孔径

2.2.2活化温度 控制活化时间为2 h,水蒸气流量为1 mL/min,研究不同活化温度(650、700、750、800和850 ℃)对所得活性炭纤维(分别记为HKL-ACF-T650、HKL-ACF-T700、HKL-ACF-T750、HKL-ACF-T800和HKL-ACF-T850)BET比表面积和孔结构的影响。图4 为不同活化温度下所得ACF的N2吸附/脱附等温曲线。

HKL-ACF-0.5h; HKL-ACF-1h;HKL-ACF-2h; HKL-ACF-3h;HKL-ACF-4h;图3 不同活化时间下HKL-ACFs的N2吸附/脱附等温曲线Fig. 3 Nitrogen adsorption/desorption isotherms of HKL-ACFs obtained under different activation time

HKL-ACF-T650; HKL-ACF-T700;HKL-ACF-T750; HKL-ACF-T800;HKL-ACF-T850;图4 不同活化温度下HKL-ACFs的N2吸附/脱附等温曲线Fig. 4 Nitrogen adsorption/desorption isotherms of HKL-ACFs obtained under different activation temperature

从图4可以看出,不同活化温度下所得吸附等温线类型不同,活化温度大于700 ℃时,等温线开始出现滞后环,从Ⅰ型向Ⅱ型转变,而这些样品的孔结构仍以微孔为主。当活化温度为650 ℃时N2吸附量随相对压力的变化较小,进一步升高温度至700 ℃后N2吸附量呈现出显著的提高,且在活化温度为750 ℃时,所得活性炭纤维在相对压力P/P0为1.00时N2吸附量达到最大,为678.84 cm3/g。此外,活化温度为700、800和850 ℃时,氮气吸附量相近,同时在0.4到1.0之间的等温线也具有相似的滞后回线,表明在一定温度范围内,活化温度对氮气吸附量的影响无明显规律。

表2为不同活化温度下所得HKL-ACF的BET比表面积和孔结构的数据。可以看出,随着活化温度的提高,BET比表面积和总孔容变化的规律性较差。所得活化炭纤维的最大比表面积(1 958.31 m2/g)和最大孔容(1.14 cm3/g)分别在活化温度为750和850 ℃时出现。不同活化温度下,水蒸气的反应活性相差较大,在750和850 ℃的活化温度下形成的介孔结构较多,孔径较大。但产物较少,烧蚀严重。所以,进一步研究不同水蒸气流量的影响,选择活化温度为800 ℃。

表2 不同活化温度下HKL-ACFs的比表面积、孔容和平均孔径

2.2.3水蒸气流量 在活化时间2 h,活化温度为800 ℃的情况下分别采用0.5、1、2和3 mL/min的水蒸气流量对HKL-CF进行活化,得到的活性炭纤维分别用HKL-ACF-W0.5、HKL-ACF-W1、HKL-ACF-W2和HKL-ACF-W3表示。

HKL-ACF-W0.5; HKL-ACF-W1; HKL-ACF-W2; HKL-ACF-W3 图5 不同水蒸气流量下HKL-ACFs的N2吸附/脱附等温曲线 Fig. 5 Nitrogen adsorption/desorption isotherms of HKL-ACFs obtained under different steam flow rates

图5为不同水蒸气流量下所得HKL-ACF的N2吸附/脱附等温曲线。由图可知,HKL-ACF-W0.5和HKL-ACF-W1的等温线类型属于Ⅰ型,而HKL-ACF-W2和HKL-ACF-W3的等温线类型属于Ⅱ型。N2的吸附量随水蒸气流量增大呈现逐渐增大的趋势,当水蒸气流量达到3 mL/min时,所得活性炭纤维在相对压力P/P0为0.99达到最大,为1 003.63 cm3/g。而水蒸气流量从2 mL/min增加到3 mL/min吸附总量增幅较小,这主要是因为HKL-ACF-W3中介孔结构遭到破坏,孔结构相比HKL-ACF-W2丰富,在N2吸附过程中吸附量增加,但不明显。

表3为不同水蒸气流量下所得HKL-ACF的比表面积和孔结构数据。从中可以看出,HKL-ACF的总孔容随着水蒸气流量的增大而逐渐增大,BET比表面积则先增加后减小。水蒸气流量为0.5 mL/min时,HKL-ACF-W0.5的BET比表面积和孔容最小,分别为1 079.30 m2/g和0.48 cm3/g。增大水蒸气流量到2 mL/min时,HKL-ACF-W2的介孔孔容达到最大,为0.97 cm3/g。水蒸气流量为3 mL/min时对炭纤维侵蚀严重,比表面积有所下降,此时所得活性炭纤维的平均孔径最大为3.24 nm。这表明水蒸气流量较小时,以形成微孔为主,其中水蒸气流量为1 mL/min时形成的微孔比表面积最大,继续增大水蒸气流量则会进一步侵蚀孔结构,扩大孔径。

表3 不同水蒸气流量下HKL-ACFs的比表面积、孔容和平均孔径

2.3 活化工艺对HKL基活性炭纤维晶体结构的影响

活化工艺对所得炭纤维的比表面积及孔结构具有较大的影响,为进一步研究其对炭纤维晶体结构的影响,采用XRD和拉曼光谱仪分别对活化前后所得的HKL-CF的晶体结构和缺陷程度进行了表征,结果见图6至图8。

从图6至图8中的XRD衍射谱图中可以看出,活化前后所得炭纤维均在2θ23°和43°附近出现2个衍射峰,分别对应为石墨结构的(002)晶面和(100)晶面[11],利用这2个衍射峰可计算纤维中石墨微晶的层间距(d)及晶粒尺寸(L),计算公式分别为d=λ/(2sinθ)和L=Kλ/(βcosθ),其中λ为入射X射线波长,β表示晶面衍射的半高峰宽,K为形状因子计算晶体的高度(Lc)和宽(La)时分别取0.89和1.84,θ为衍射峰对应的衍射角。所有样品的拉曼光谱均有2个明显的峰:D峰和G峰,分别位于1340和1590 cm-1附近处,由两峰强度比(ID/IG)对炭纤维结构的无序度和石墨化程度进行表征,比值越小,炭材料的石墨化程度越高,缺陷越少[12]。

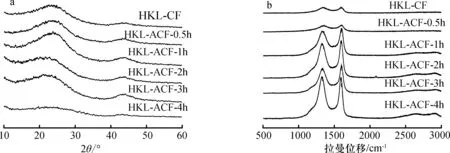

2.3.1活化时间 图6为不同活化时间下所得HKL-ACFs的XRD和Raman谱图,对应数据如表4所示。

从表4中可以看出,随着活化时间的延长,所得活性炭纤维的石墨片层间距(d002)呈现出增大的趋势,微晶尺寸(Lc002)和轴向石墨层数(Lc002/d002)逐渐降低。当活化时间为4 h,HKL-ACF的XRD图谱中衍射峰变的不明显,其主要原因是在活化的过程中,随活化时间的延长水蒸气不断侵蚀石墨微晶结构,致使晶粒细化,尺寸不断减小,同时活性炭纤维内部结构有序性变差,微晶结构趋于不规整化,石墨片层间距变大[13]。活性炭纤维中致密、较大尺寸且规整的石墨晶体有利于保证纤维强度,但活化形成孔结构的过程会破坏趋石墨结构,降低活性炭纤维的机械性能。

图6 不同活化时间下HKL-ACFs的XRD(a)和拉曼谱图(b)Fig. 6 XRD patterns(a) and Raman spectra(b) of HKL-ACFs obtained under different activation time

图6(b)为不同活化时间下HKL-ACFs的拉曼谱图,对应ID/IG数值如表4所示。与HKL-CF相比,活化0.5 h所得样品的D峰和G峰的峰强度变化较小,表明较短的活化时间下所得炭纤维的表面石墨化程度变化较小。随着活化时间的增加,D峰和G峰的强度显著增加,同时ID与IG的比值也呈现出递减的趋势,表明随着活化时间的增加,HKL-ACFs表面的石墨化程度逐渐完善,纤维表面含有的缺陷减少。

2.3.2活化温度 活化温度对HKL-ACFs晶体结构的影响如图7(a)和表4所示。与未活化的HKL相比,在较低温度活化后HKL-ACF的层间距基本保持不变。当活化温度达到800 ℃时,石墨微晶的层间距达到0.390 nm,同时微晶尺寸和轴向石墨层数均有所降低,表明较高温度下对HKL-CF进行活化容易破坏石墨微晶的晶体结构,石墨微晶发生细晶化,得到尺寸较小和层数较少的石墨微晶。当活化温度达到850 ℃时所得活性炭纤维在43°附近的衍射峰消失,同时在23°附近的衍射峰也不明显。

图7(b)为不同活化温度下所得HKL-ACFs的拉曼谱图。从图中可以看出,在较低活化温度下(650 ℃)所得D峰和G峰的峰强度变化较小,而ID/IG的比值显著降低,说明在650 ℃下活化后纤维表面石墨化程度变得较完善。进一步提高活化温度,所得拉曼谱图的峰强度显著增加,同时ID/IG比值也均小于未活化的HKL-CF,这表明在一定活化温度范围内所得活性炭纤维的表面石墨化程度有所增加,活化温度为850 ℃所得HKL-ACF的D峰和G峰的峰强度降低。说明纤维中石墨微晶结构受水蒸气侵蚀严重,同时XRD衍射峰的明显程度可以佐证。

图7 不同活化温度下HKL-ACFs的XRD(a)和拉曼谱图(b)Fig. 7 XRD patterns(a) and Raman spectra(b) of HKL-ACFs obtained under different activation temperature

2.3.3水蒸气流量 图8为不同水蒸气流量下所得活性炭纤维的XRD和Roman谱图,对应数据如表4所示。

表4 不同活化条件下HKL-ACFs的XRD和Raman数据

从表中可以看出,随着水蒸气流量的增加,石墨微晶层间距变化趋势并不明显,但所得微晶尺寸小于未经活化的HKL-CF,水蒸气流量大于0.5 mL/min时,所得活性炭纤维的轴向石墨片层数小于未经活化的HKL-CF,表明活化过程中水蒸气流量对石墨微晶的结构具有一定的影响,但影响规律并不显著。

图8(b)为不同水蒸气流量下HKL-ACFs的拉曼谱图。与HKL-CF相比,水蒸气流量为0.5 mL/min时所得活性炭纤维D峰和G峰的峰强度明显增大,ID/IG的比值变小,说明纤维表面石墨化程度变大。不同的水蒸气流量对纤维表面结构的影响与水蒸气的流动状态相关,因此造成了纤维表面的石墨化程度有所不同。

图8 不同水蒸气流量下HKL-ACFs的XRD(a)和拉曼谱图(b)Fig. 8 XRD patterns(a) and Raman spectra(b) of HKL-ACFs obtained under different steam flow rates

2.4 水蒸气活化对 HKL基炭纤维表面形貌的影响

为研究水蒸气活化对纤维形态的影响,选用活化温度800 ℃、活化时间2 h、水蒸气流量1mL/min对HKL-CF进行活化,采用SEM表征测试活化前后炭纤维形貌,如图9所示。从图中看,2种纤维表面均比较光滑、平整,HKL-ACFs纤维表面明显看到有较大的孔洞出现。经放大后,HKL-CF并无明显孔洞,HKL-ACFs则孔洞相对明显,数量较多。这表明经过水蒸气活化后,纤维仍可以保持原来的形态,水蒸气侵蚀纤维,表面形成许多孔洞,提高了纤维的比表面。

a, b: HKL-CF; c, d: HKL-ACF

3 结 论

3.2系统研究了活化时间、活化温度和水蒸气流量对HKL基活性炭纤维化学结构、比表面积、孔结构和微晶结构的影响。结果表明:水蒸气活化得到的HKL基活性炭纤维的孔洞以微孔为主,比表面积随着活化时间的提高而增大,随活化温度和水蒸气流量的提高呈现出先增大后减小的趋势。当活化温度为800 ℃,活化时间为4 h,水蒸气流量为1 mL/min时,所得活性炭纤维BET比表面积最高可达2 081.34 m2/g,孔容最大为1.60 cm3/g,但受水蒸气侵蚀严重,纤维破坏严重。较长活化时间和较高活化温度会使HKL-ACF的石墨微晶发生细晶化,得到尺寸较小和层数较少的石墨微晶,而水蒸气流量对微晶结构的影响规律则不明显。