基于效率最大化的RGV动态调度的算法设计与程序验证

2019-04-16周晓玲李政李慧东张卓力过昱企

周晓玲,李政,李慧东,张卓力,过昱企

(1.天津工业大学 数学科学学院,天津300387;2.天津工业大学 物理科学与技术学院,天津300387)

1 研究背景

智能加工技术在现代企业中的应用越来越广泛,其基本目的是应用智能机器在加工过程中的自动检测控制以解决一些不确定性的,传统中要求人工干预的问题[1]。经常用到的智能加工工具是RGV,即轨道式导引小车,是一种在车间或者自动化立体仓库中沿着轨道运行的物料运送工具[2]。

2 设备介绍

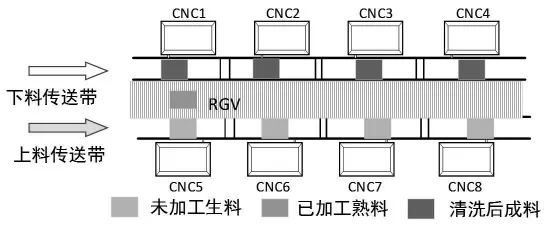

该智能加工系统由8台计算机数控机床,一辆轨道式自动引导车,一条RGV直线轨道,一条上料传送带,一条下料传送带等附属设备组成[3]。RGV自带一个机械手臂,两只机械手爪和物料清洗槽,能够完成上下料及清洗物料等作业任务。设备示意图如下:

图1 设备示意图

3 问题的提出

企业物料加工过程有两道工序,每个物料的第一和第二道工序分别由不同的CNC完成。CNC在加工过程中有1%的概率发生故障,故障排除假设需要10~20min。针对上述情况,给出最优动态调度方案和相应的求解算法。

4 模型的建立与求解

首先需要确定各个CNC所配置的刀具。我们建立以在两种刀具上工作时间只差与RGV在路上时间的和最小为目标函数的优化模型。模型建立过程如下:

4.1 目标函数的建立

目标一:CNC等待时间尽可能小。

其中,ti为第i种刀具的工作总时间,工作总时间包括上下料时间和加工时间。kni代表配置第i种刀具的CNC数量。

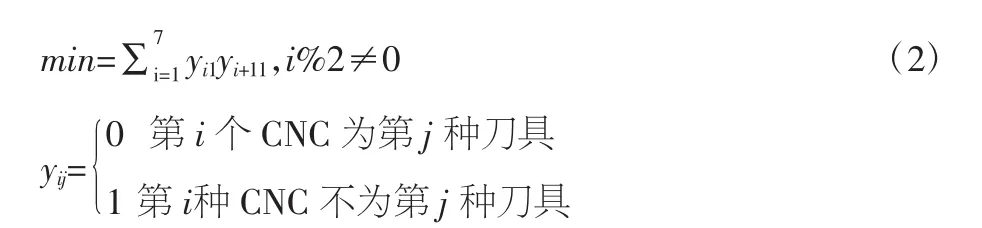

目标二:RGV消耗在路上的时间尽可能小。

若轨道两侧相对位置上的CNC为不同种刀具,则RGV完成第一道工序后不需很大移动就可执行第二道工序完成整个加工过程,从而节省在路上的时间。

其中,yij为0~1变量,当第i个CNC是第j种类型的刀具时为1,否则为0。

4.2 约束条件的建立

约束一:CNC总量约束

此系统中一共只有8个CNC,所以两个刀具类型的CNC总和为8个。

其中,kni代表配置第i种刀具的CNC数量。yij为0~1变量,当第i个CNC是第j种类型的刀具时为1,否则为0;

约束二:同一个CNC只能配置一种刀具。

其中,yij为0~1变量,当第i个CNC是第j种类型的刀具时为1,否则为0。

约束三:两种不同刀具CNC的比例约束

由于两道工序的加工时间不同,在刀具分配过程中,加工时间长的工序应该按照其比例分配相应多的CNC,即

其中,ti为第i道工序的工作总时间,工作总时间包括上下料时间和加工时间。kni代表配置第i种刀具的CNC数量。

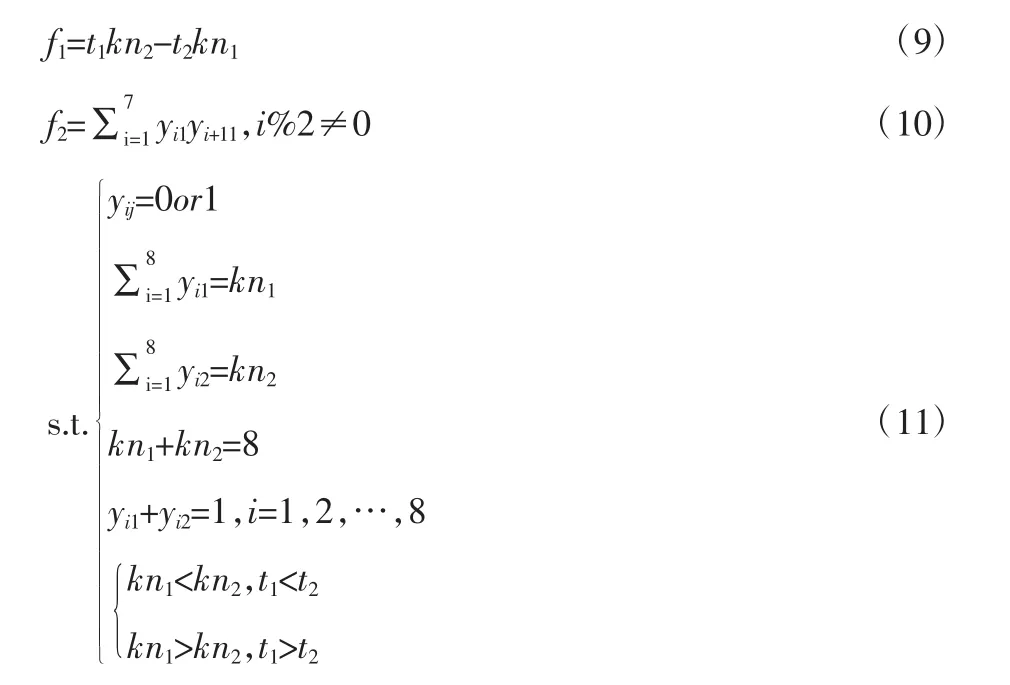

所以最终建立的刀具分配优化模型如下:

其中,f1和f2为

5 仿真实证

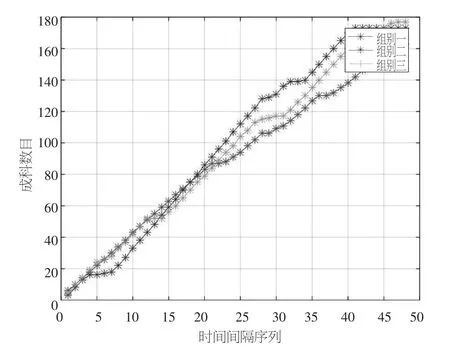

将智能加工系统作业参数的3组数据分别带入到不同作业情况的模型中,设每10min为一个时间段,对一个班次的8个小时进行模拟,画出各个时间段的物料加工件数的变化图如图2所示。

图2 两道工序故障同组对比图

从图2我们可以看出,同时间段内各组物料加工件数与物料的加工时间密切相关,物料加工时间越长的组,同时间段内该组加工件数越少。说明模型符合实际情况,同时也说明算法是可行的,从而证明了模型的实用性和算法的有效性。