经鼻颅底手术器械弯曲结构的优化设计

2019-04-10,,,,

,,,,

1.上海理工大学机械工程学院(上海,200093)2.上海理工大学医疗器械与食品学院(上海,200093)3.上海科技大学信息科学与技术学院(上海,201210)4.第二军医大学附属长海医院消化内科(上海,200433)

0 引言

经鼻内镜颅底手术是微创外科手术的一种, 鼻内窥镜及手术器械可通过单侧或双侧鼻孔进入, 直接对颅底病灶进行操作, 有着微创﹑安全﹑疗效好等特点。目前经鼻内镜垂体瘤切除术已占全部垂体瘤切除术的70%-90%[1], 治疗效果良好, 得到医学界广泛认同。

然而, 针对巨大或侵袭性垂体瘤, 经鼻内镜手术很难完全切除[2]。原因在于鼻腔内狭窄的空间极大限制了器械的运动, 常用的刚性器械难以到达蝶鞍后方角落位置将残余的肿瘤组织完全切除, 易导致术后复发; 同时手术区域周围有视神经交叉及颈动脉等重要的组织结构, 使用直器械绕过这些结构切除肿瘤是极具挑战性的。 对于其他经鼻内镜颅底肿瘤手术, 如嗅沟脑膜瘤[3]、颅咽管瘤[4]等, 都存在上述问题。

新型的可弯器械对解决上述问题有很大优势。本文通过对镍钛合金管进行部分切除, 设计了一种可单向弯曲的连续体结构, 并通过几何分析及有限元仿真, 对其切槽深度、 宽度、 槽口个数及槽底倒角等参数进行优化, 同时对其在器械中的使用进行了验证。 该结构可用于微型化设计, 为经鼻内镜可弯器械的研发提供理论指导。

1 材料与方法

1.1 可弯器械设计

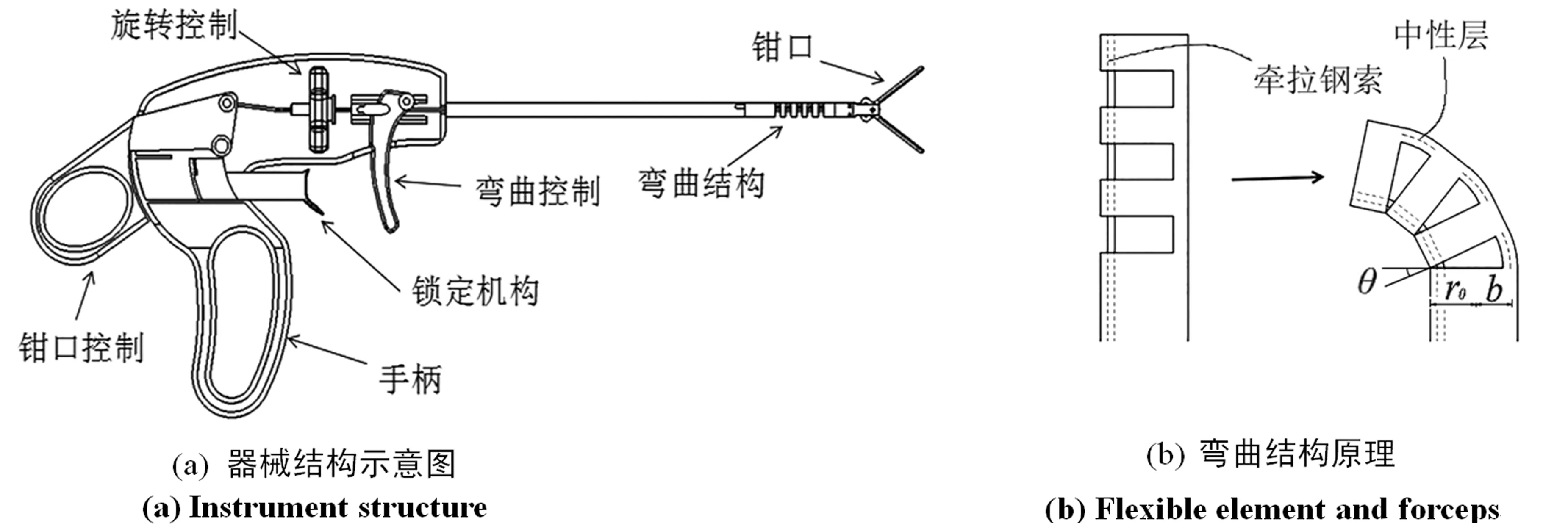

图1(a)所示为器械结构示意图,可弯器械由弯曲结构、旋转机构、末端执行器及控制机构等部分组成,可以实现单向弯曲、钳口开合及前端360°旋转,达到多自由度、多角度操作的目的。 器械全长约220 mm, 其中套杆及前端结构长约130 mm, 直径约1.5 mm。

弯曲结构主体为铢钦合金薄壁管(材料参照GB 24627—2009医疗器械和外科植入物用镍-钛形状记忆合金加工材[5])。在其侧壁切割一系列槽口。通过牵拉固定于其上端并由管内穿出的钢索可使其弯曲; 释放钢索后结构将自行回弹,如图1(b)所示为其工作原理,r0为管材外半径。 传统器械直径约2~3 mm, 本文选取外径为1.3 mm、内径为1.1 mm的管材制作弯曲结构,其截面积较小,利于在狭窄的鼻腔使用,同时避免遮挡内窥镜视野。

图1 可弯器械及弯曲结构设计Fig.1 Bendable instrument and the flexible element

1.2 弯曲结构几何模型

弯曲结构切槽深度、宽度、槽口个数及槽底倒角对结构形变有较大影响,下面通过理论分析讨论切槽参数与结构形变间的关系。

结构弯曲时,除槽底管壁区域外,其他部位形变可以忽略不计。 槽底管壁内侧受到压应力作用产生压缩形变,外侧受到拉应力作用产生拉伸形变,中间无纵向应变的区域为中性层,如图1(b)所示,其中b为中性层至管材轴线距离。 对管材而言,当槽口深度大于管材半径时,中性层可视为位于切槽处径向截面上剩余管壁的质心所在平面处。

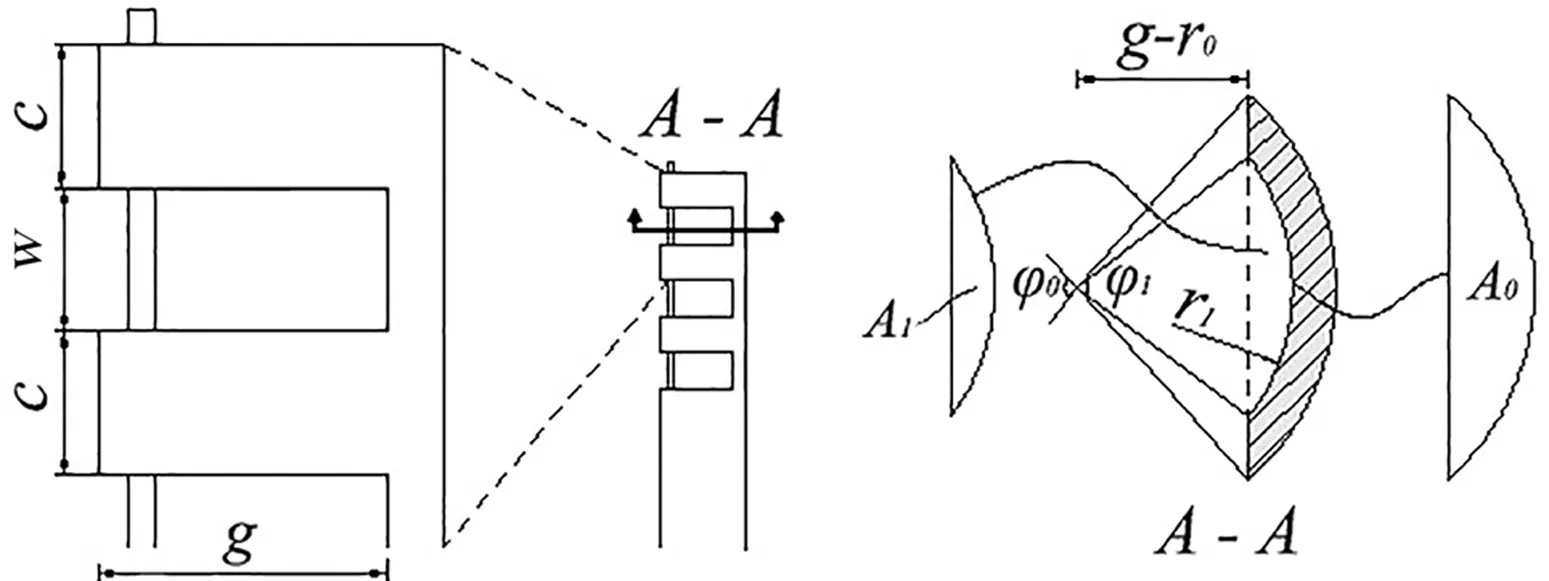

图2 弯曲结构尺寸参数Fig.2 Design parameters of the flexible element

弯曲结构各部位尺寸如图2所示,其中g为切槽深度,w为切槽宽度,c为切槽间距,r1为管材内半径,A0、A1分别为弯曲结构径向截面上由外壁、内壁与槽底所在直线形成的弓形面,φ0、φ1分别为弓形面相应圆心角。

由几何关系可知截面处圆心角φ0﹑φ1:

(1)

则可知对应弓形面A0﹑A1:

(2)

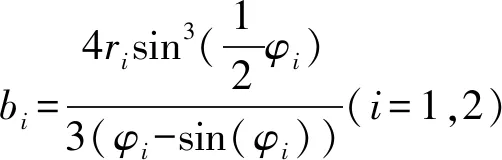

两弓形面质心所在位置至圆心水平距离b0、b1:

(3)

则中性层所在位置距轴线距离b:

(4)

完全弯曲时,总弯曲角度θmax:

(5)

1.3 有限元模型

通过建立有限元模型模拟弯曲结构受力弯曲过程,研究其受力状况,确保应力﹑应变在安全范围内。

首先,为研究切槽深度、宽度对弯曲性能的影响,选取宽度范围为0. 2~0. 5 mm、深度范围为1~1. 2 mm, 各分七组数据相互交叉建立单槽口弯曲结构模型,导入有限元软件ABAQUS 6. 12中进行分析,在获得最优槽口参数后,取槽底倒角半径为0. 1 mm(通过线切割方式加工),建立模型研究槽底倒角对弯曲结构力学性能的影响。 最后分析包含3 个槽口的弯曲结构模型,研究弯曲过程中结构的形变情况及各槽口间的相互作用。

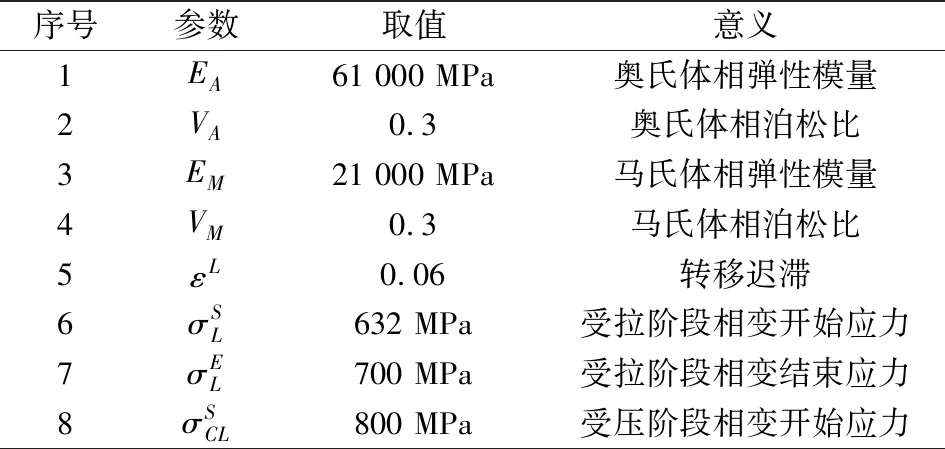

在有限元分析前处理过程中,通过施加垂直于弯曲结构顶面的压力,模拟钢丝牵拉过程; 在底面设置完全固定约束。 为模拟器械在人体内使用情况,取温度为37 ℃时镍钛合金材料属性,建立材料模型,表1为对镍钛合金材料仿真所需的各项参数意义及取值。

表1 镍钛合金材料属性Tab.1 Nitinol material properties

1.4 样机试制及测试

弯曲结构主体使用电火花线切割设备制作; 器械手柄及内部主要零件由3D打印制作。

使用数码显微镜检查弯曲结构样件是否存在裂纹等加工缺陷,测量其槽口实际尺寸是否与设计尺寸一致,并测量其最大弯曲角度。 将弯曲结构装夹在万能材料试验机上,以1 mm/s的速度拉动牵拉钢索直至完全弯曲,停留3 s后卸载,弯曲结构恢复。 反复循环至弯曲结构断裂,测试其疲劳寿命。

以薄膜包覆琼脂,置入颅骨模型颅底部位模拟颅内肿瘤; 在内窥镜引导下,操作可弯器械样机,模拟经鼻内镜颅底手术清除肿瘤组织,测试器械功能。

2 结果

2.1 单槽口模型

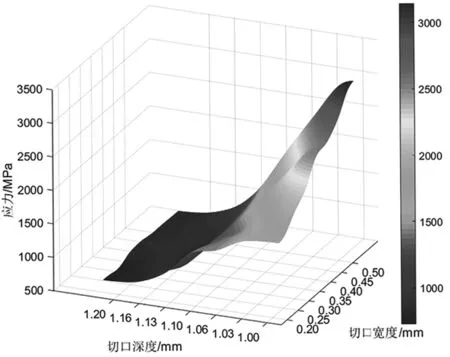

图3为最大应力值随切槽深度与宽度变化趋势,可见最大应力值随着切槽深度减小及切槽宽度增大而逐渐增大。

图3 最大应力值随切槽深度﹑宽度变化趋势Fig.3 The trend of the maximum stress value with the depth and width of groove

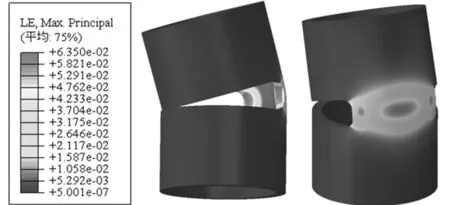

图4为切槽深度1.1 mm、宽度0.35 mm的单槽口模型有限元分析结果,可见槽底应力及应变较大,最大应力值为1 246 MPa,最大应变值为6.35%; 同时剩余管壁外侧亦产生了较大的应变,约为5.67%。

图4 单槽口模型有限元分析结果Fig.4 Finite element analysis results of the single groove model

2.1.1切槽深度

弯曲结构最大应力值随着切槽深度的增大而显著减小。 切槽深度在1~1.06 mm内时,应力较大,部分尺寸组合最大应力值已超出材料屈服极限; 切槽深度在1.1~1.13 mm内时,应力分布较为均匀,应力值在安全范围内; 当切槽深度在1.16~1.2 mm内时,最为应力值较小。

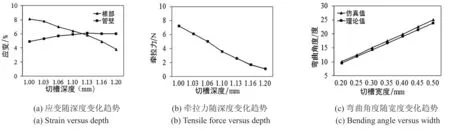

切槽宽度一定时,最大应变将产生于距中性层距离最大处,即槽底或剩余管壁外侧。 如图5(a)为切槽宽度0.35 mm时,槽底与管壁外侧最大应变值随深度变化趋势。当切槽深度在1~1.1 mm范围内时,最大应变产生于槽底,随深度增大而减小; 当切槽深度在1.13~1.2 mm范围内时,槽底应变

值下降,以致小于管壁外侧。

六是成果应用报告制度。尽管在成果的转化应用方面,浙江为全国同类工作提供了经验与示范,但成果的转化应用不利、不顺、不畅的问题仍普遍存在。其中既有现行体制机制问题,也有督导不力问题。投入与产出失衡的现象不能再持续下去,应以制度来强化成果的应用,用业务要求引导成果应用,用绩效考核激励成果应用。用与不用效果大不一样,嘉兴市国土资源局的做法值得推广。及时了解成果应用的情况,有利于总结经验、发现问题,进而促进土地质量地质调查工作的技术进步,这是良性的互动。

通过有限元模拟可得到使结构弯曲所需牵拉力。根据弹簧串联原理可知,力与其槽口个数及切槽宽度无关,仅与深度有关。 如图5(b)所示,切槽宽度0.35 mm时,牵拉力随切槽深度增大而减小。 由千牵拉钢索与管壁摩擦会导致牵拉力变大,故选择切槽深度为1.06~1.13 mm, 牵拉力大小约为3~5 N, 适用千器械设计。

由公式4可知,中性层与轴线间的距离随切槽深度增大而增大。 由有限元分析结果可知,随着切槽深度增大,中性层与轴线距离在0.52-0.59 mm范围内逐渐增大,与理论分析一致。

2.1.2切槽宽度

当切槽深度一定时,理论上应变随切槽宽度的增大而减小,但仿真结果显示随着切槽宽度的增加,最大应力值呈现先降后升的趋势,同时应力最小的切槽宽度随着切槽深度增大有变大趋势。

由式(5)可知,弯曲角度与切槽宽度成正比,而受深度影响较小。 图5(c)所示为不同宽度模型弯曲角度仿真结果,可见弯曲角度随着宽度逐渐增大,与理论分析吻合。

图5 切槽深度对中性层的影响Fig.5 Effect of depth on neutral layer

2.1.3槽底倒角

通过有限元分析结果可以发现,槽底有倒角模型的应力与应变均匀分布于槽底中上部,最大应力值为1 246 MPa, 最大应变值为6.35%; 而槽底无倒角模型致实际使用过程中弯曲结构在此处被破坏,因此应优先选择有倒角的加工方式。

2.2 多槽口模型

通过对切槽深度1.1 mm 、宽度0.35 mm, 包含3个槽口的模型进行有限元分析可知,三个槽口处应变、应力分布均相近,最大应变为6.63%, 最大应力为1 294 MPa, 同时剩余管壁外侧应变较大,约为6.13%。 各槽口弯曲角度相近,约为17.2°, 整体弯曲半径为2.45 mm; 由式(5)可知,理论上弯曲角度为16.7°, 整体弯曲半径为2.35 mm, 两者结果较为吻合。

实际应用中,包含5个槽口的弯曲结构可以得到约86°左右的弯曲角度,而结构弯曲半径大小可以通过改变槽口间距调整,以满足器械需求。

2.3 样机试制及测试

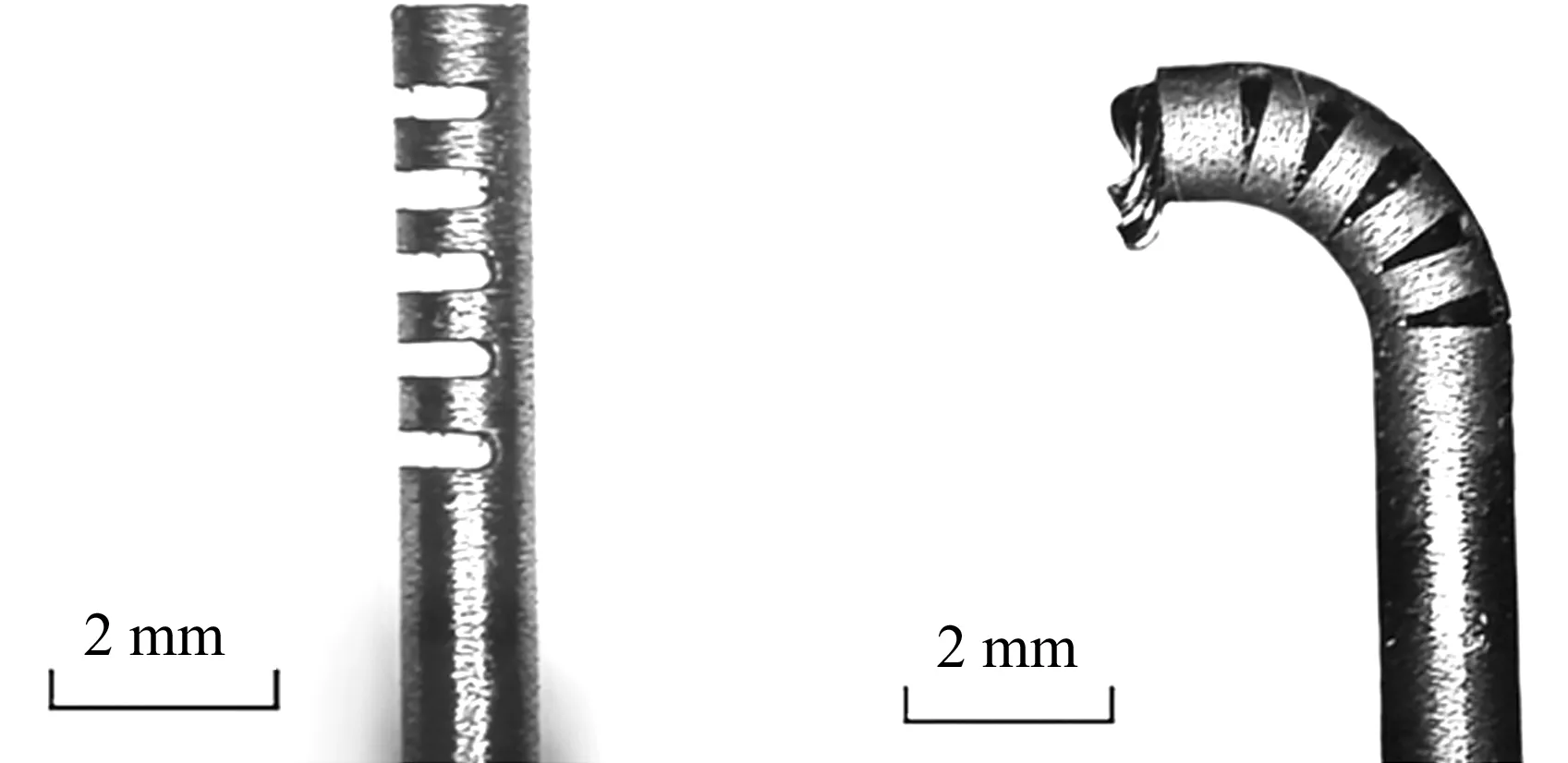

通过上述分析可知最优切槽参数为宽度0.35 mm 、深度1.1 mm, 依此数据制作有槽底倒角的弯曲结构样件,如图6所示。

经测量,样件整体弯曲角度约为88°, 各槽口弯曲角度约为17.6°。由于达到完全弯曲后,在牵拉力作用下槽口上侧部分将向槽口内侧偏移,使得实际弯曲角度稍大于理论分析结果,而与有限元分析结果更为接近。 撤去外力后,弯曲结构可以在自身弹力作用下完全恢复原状。 疲劳测试结果显示,弯曲结构经过三百次以上弯曲循环不会发生断裂,其寿命较长可以用于制作可弯器械。

图6 弯曲结构样件Fig.6 Flexible element sample

图7(a)所示为可弯器械样机,主体通过3D打印制作; 图7(b)为样机前端结构,主要经激光焊接等工艺制作而成。 通过内窥镜引导下,使用可弯器械样机模拟经鼻内镜颅底手术清除肿瘤组织。 本器械前端直径较小,可顺利地经鼻腔进入颅底区域,配合弯曲及旋转功能可实现对垂体窝及鞍区附近肿瘤组织的清除操作。

图7 样机制作及测试Fig.7 Prototyping and testing

3 讨论与结论

弯曲结构是可弯手术器械的关键部件, 尤其是在狭小的手术通道内, 要考虑弯曲结构的尺寸、 弯曲性能、 强度及安全性等因素。

弯曲结构的应力及应变随着切槽深度的增大显著减小原因在于切槽深度对中性层位置的影响'随着深度的增加, 中性层位置往边缘移动。中性层的位置则决定了应力及应变的分布。

在一定切槽深度下, 随着切槽宽度增大, 最大应力及应变整体呈现下降趋势, 局部出现先降后升现象。共主要由于受到槽底两圆角间直线段长度、 受力偏移及应力集中位置的影响。

依据最优化参数制成的弯曲结构样件, 应用于可弯器械上, 可以实现前端弯曲、 旋转及钳口开合功能。经模拟经鼻内镜手术验证, 具有很高的操作灵活性、 较大的工作空间。

本文拟解决的关键问题是: 利用超弹性的镍钛合金材料, 选择最优参数制成连续体弯曲结构, 用于多自由度可弯器械中。本文通过理论分析及有限元模拟得到了最优化的切槽参数: 切槽深度为1.1 mm, 宽度为0. 35 mm, 槽口个数为5带有槽底倒角。 在该参数下, 弯曲角度可达88° , 单槽口牵拉力约4 N, 弯曲半径约为2. 45 mm(槽口间距0. 5mm), 可以应对鼻腔狭窄空间内的各种操作。弯曲结构在满足器械设计要求的同时还具备较长的使用寿命, 足以满足可弯器械作为一次性手术器械需求。本器械的使用, 有望解决经鼻颅底手术的操作难题, 提高临床手术效果, 甚至催生手术新技术。