某车型前减振器异响分析与优化

2019-04-10许阳钊何家兴李奕宝刘勇奎罗谢盼

许阳钊,何家兴,李奕宝,刘勇奎,罗谢盼

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

车辆经过石块路等颠簸路面时,往往会受到路面的冲击和振动,为了缓冲路面传递过来的冲击和振动,一般都在车辆上设置有弹性元件[1]。减振器起着衰减振动的作用,其性能好坏直接影响着整车的操纵稳定性和乘坐舒适性[2]。汽车售后市场中,漏油和异响是减振器最主要的两大质量问题,市场投诉率很高,而减振器异响问题更容易引起顾客的不满和抱怨,因此也成为各主机厂在整车开发过程中的重点关注对象。减振器异响在国内外减振器中均普遍存在[3],异响原因众多且十分复杂,针对不同原因的解决思路也各不相同。

本文作者以某车型的前减振器异响问题为研究对象,针对该车型的前减振器在经过双凸包限速路障的工况下出现的冲击异响问题,通过原因分析、结构优化设计和改善样件试验验证等步骤,最终解决了该减振器异响问题。

1 问题描述

双凸包限速路障示意图如图1所示。

图1 双凸包限速路障示意图

如图1所示,双凸包限速路障由两个凸包组成,第一个凸包高度为80 mm,第二个凸包高度为100 mm,两个凸包之间的距离为10 m。某车型以20 km/h速度经过图1所示的双凸包限速路障时,当车辆前轮通过凸包之后轮胎落地时,车内能听到前悬架传递过来的明显的“beng beng”冲击声,声品质较差,容易引起顾客抱怨;而车速过高或过低,车辆通过双凸包限速路障时,虽然也有冲击声,但基本可以接受。

2 原因分析

首先,通过对前悬下摆臂、前横向稳定杆、前稳定杆拉杆、前减振器总成等零件逐个进行换件,更换的零件保证自身尺寸和性能检测合格,并以相同车速通过同样路况进行试验排查,发现冲击异响依然存在。然后,制作一组大阻尼力的前减振器总成样件并装车试验,冲击异响得以改善,但效果不理想,可以判断异响源来自减振器。将产生异响的减振器总成在台架上进行耐久试验、高低温试验等多项基本性能测试,该类异响均未出现。

为了确定异响根本原因,利用仪器对异响源进行客观数据采集,通过在减振器活塞杆顶端布置加速度传感器,测量活塞杆轴向振动加速度,在减振器安装到车身的塔座上布置加速度传感器,测量车身塔座的振动加速度,并通过频谱分析仪采集车身塔座的振动频谱。仪器布置准备完毕后,在同样工况下进行试验评价并采集数据,对其进行分析,发现在300~500 Hz频段内存在较大“beng beng”噪声,如图2所示,通过信号处理软件过滤掉该频段,“beng beng”噪声消失。同时,发现活塞杆顶端存在不正常振动,如图3所示,活塞杆顶端的振动加速度为85.4g,车身塔座的振动加速度为16.7g,活塞杆顶端的振动远远大于车身塔座的振动。

由此可见,该车型的异响是由于车辆经过该工况时,路面产生的冲击能力巨大,减振器阻尼无法有效衰减,过凸包后车轮下跳极限时引起活塞杆不正常振动,该振动经减振器上支撑传递至车身,当该振动与簧上质量固有频率相同或接近时,引起车身共振,该振动传递到车内即产生前文所述的“beng beng”共振异响。

3 结构优化设计

一般来说,减振器产生共振异响的解决对策主要有两种:一是切断振动传递路径,二是抑制共振源[4]。由于切断振动传递路径的解决方法并不能从根本上解决异响问题,文中主要采用抑制共振源的思路来解决车辆过双凸包工况的异响问题,并制定了3种减振器结构优化方案。

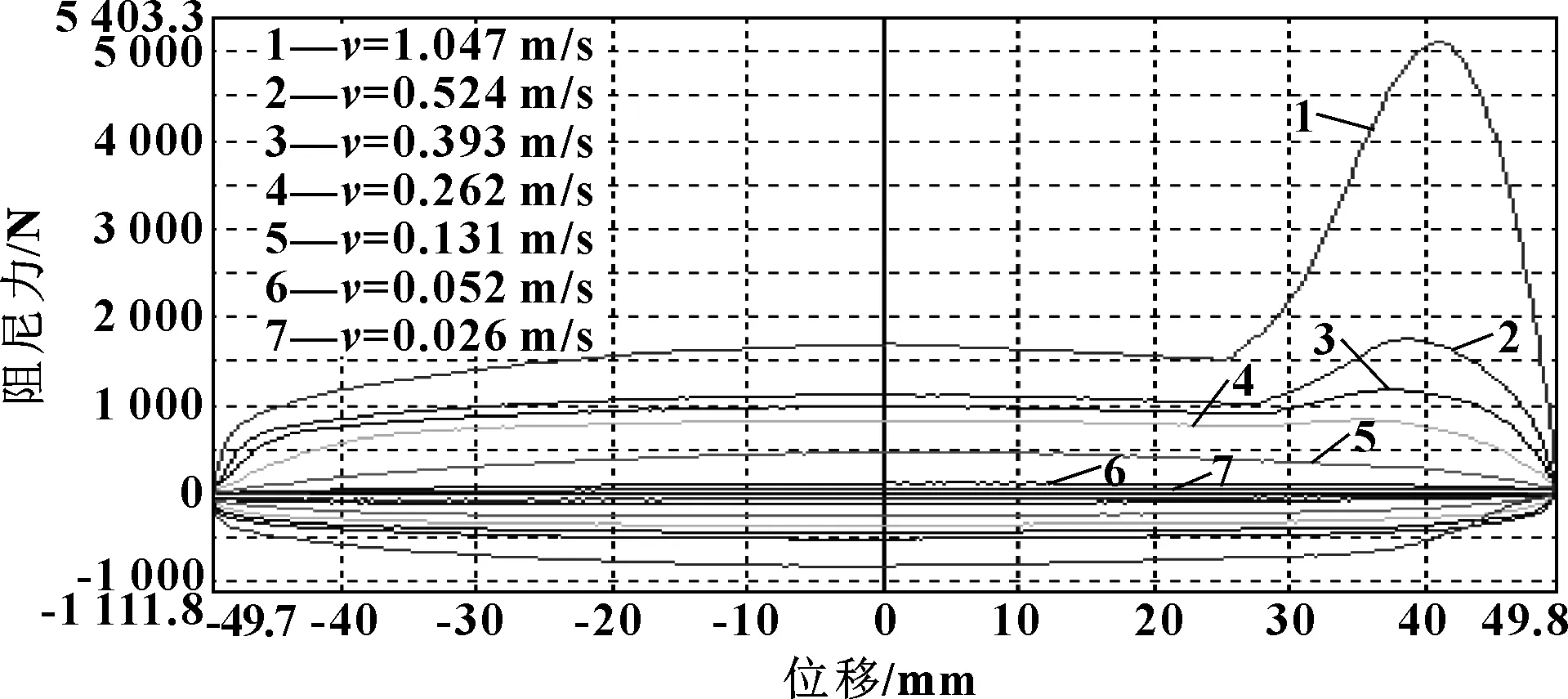

优化方案一:将减振器内部现有的普通限位块更换为液压缓冲机构,如图4所示。可在减振器拉伸极限时刻提供一个大阻尼,以衰减冲击加速度,降低冲击能量。该方案可以调节拉伸极限时刻的阻尼力,而且缓冲行程也可调,如图5所示。

图4 液压缓冲机构

图5 装有液压缓冲机构的减振器示功图

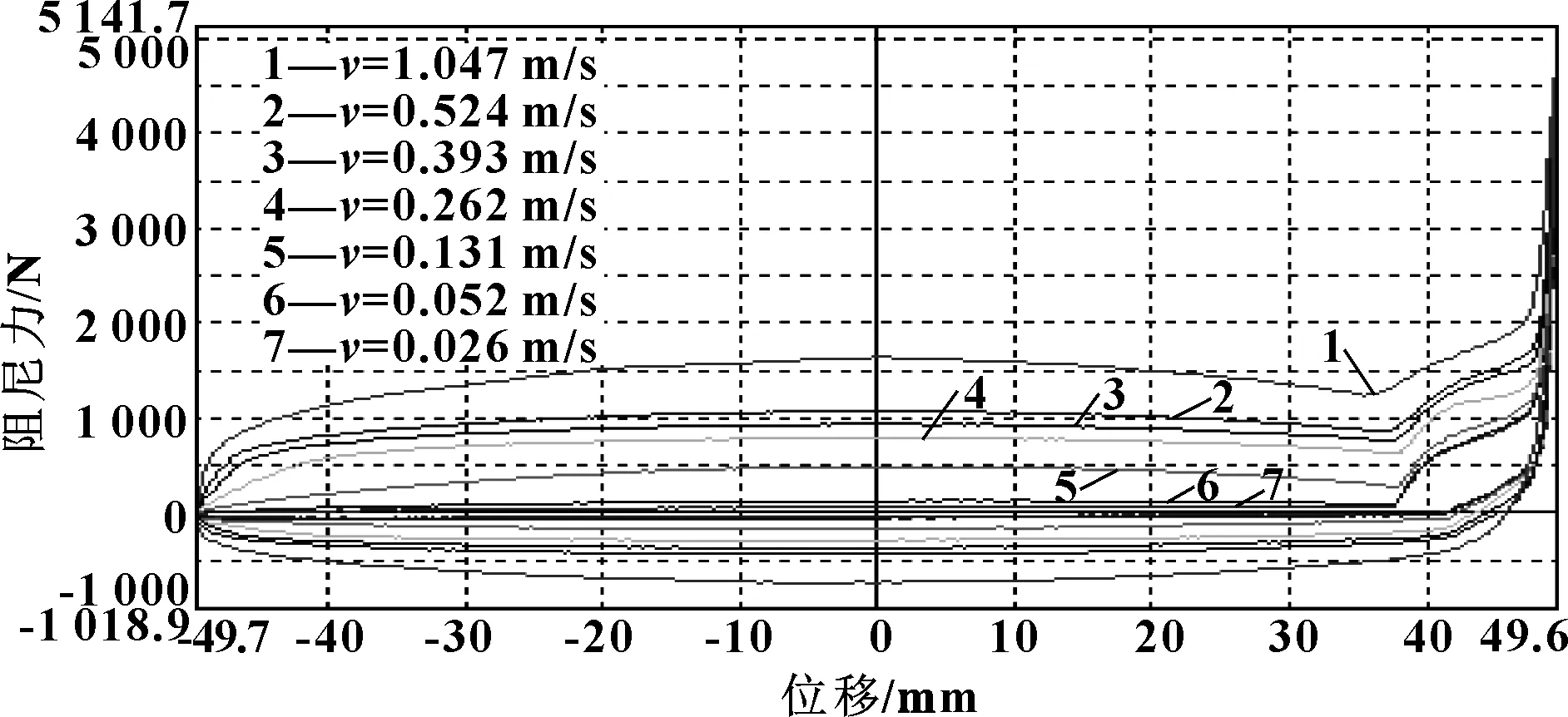

优化方案二:将减振器内部现有的普通限位块更换为具有液压缓冲功能的限位块,即液压缓冲块,如图6所示。其原理与优化方案一类似,但限位时刻阻尼力大小及缓冲行程由结构限定不能调节,示功图如图7所示。

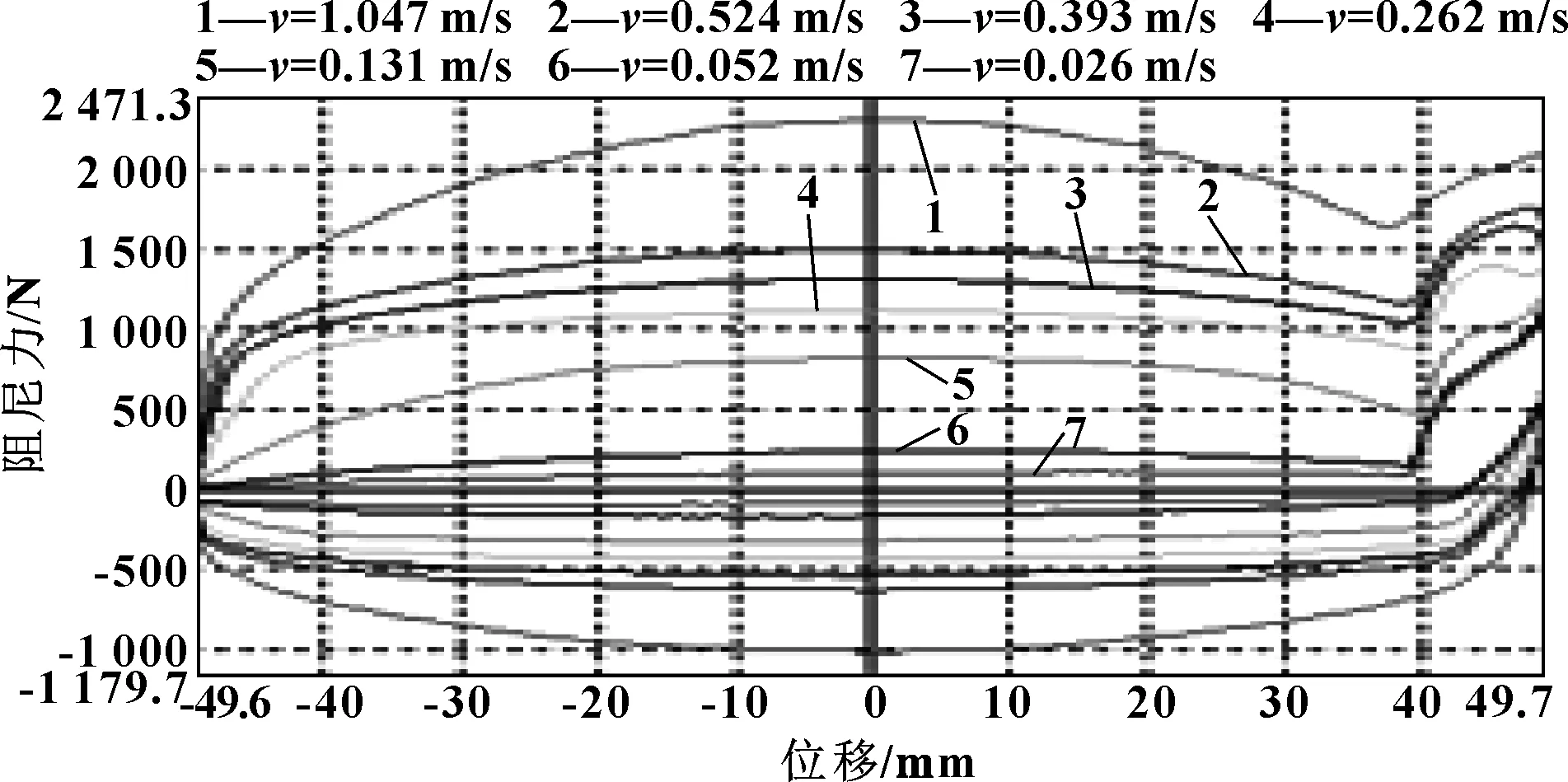

优化方案三:在优化方案二的基础上同时加大复原阻尼力和压缩阻尼力,示功图如图8所示。

图6 液压缓冲块

图7 装有液压缓冲块的减振器示功图

图8 装有液压缓冲块的减振器(加大阻尼力)示功图

4 试验验证

将3种优化方案的减振器总成分别装车,同样以20 km/h速度经过双凸包限速路障,并采集活塞杆顶端和车身塔座的振动加速度,对其进行对比分析。可得:

优化方案一:主观评价感觉车辆过凸包的冲击减小很明显,过凸包声音比较沉闷,声品质较佳,乘坐舒适感明显提升。客观测量的结果也印证了这一点:活塞杆顶端的振动加速度由原来的85.4g降低为22g,车身塔座的振动加速度由原来的16.7g降低为3g。

优化方案二:主观评价感觉车辆过凸包的冲击感有所减小,冲击声音可以接受。客观测量活塞杆顶端的振动加速度由原来的85.4g降低为63g,车身塔座的振动加速度由原来的16.7g降低为15g。

优化方案三:主观评价感觉车辆过凸包的冲击感也减小很多,过凸包的声音比方案一稍大但比方案二较好,乘坐舒适性比较好。客观测量数据与主观评价结果一致:活塞杆顶端的振动加速度由原来的85.4g降低为31g,车身塔座的振动加速度由原来的16.7g降低为7g。

以上3个优化方案,通过主观评价确定了优化后的减振器总成装车后,经过双凸包限速路障工况的冲击异响都有不同程度的改善,声品质都得到提升,乘坐舒适性也有提升。但是,优化方案一增加成本较多,优化方案三由于增加阻尼力影响了整车在其他工况下的舒适性,相比较之下,优化方案二增加成本较少而且异响改善效果可以接受,同时也没有影响整车在其他工况下的舒适性。本着工程问题节约成本意识,文中最终选择了优化方案二。最后,将优化方案二的减振器装配到整车进行综合耐久和高强度耐久等各种耐久路试验证,确认了优化后的减振器的耐久性能也是满足设计要求的。

5 结论

针对该车型的前减振器在经过双凸包限速路障的工况下出现的冲击异响问题,通过主观评价和客观数据测量,确定了减振器异响原因,提出了3种减振器优化方案,并将优化方案的减振器装车进行相同工况下的试验评价和数据测量,异响问题得以解决。通过3种优化方案的对比分析结合成本考虑,最后选择液压缓冲块的方案,并通过整车耐久路试验证了该方案的可靠性。还可得出:

(1)减振器异响原因复杂多样,通过主观评价和客观数据测量两种手段结合起来,有利于判断减振器异响根本原因。

(2)通过液压缓冲机构、液压缓冲块等方法增加下跳极限时的阻尼力,可衰减冲击加速度,降低冲击能量,提升乘坐舒适性。

(3)解决工程问题要有成本意识,在解决问题的同时尽量节约成本,文中最终选择液压缓冲块的方案即在解决异响的前提下达到成本最优。